Часть машины изготовленная без сборочных соединений

ОСНОВНЫЕ ПОНЯТИЯ ТЕОРИИ МАШИН И МЕХАНИЗМОВ

И ОСНОВ ПРОЕКТИРОВАНИЯ И КОНСТРУИРОВАНИЯ

Детали бывают общего и специального назначения.

Сборочная единица –изделие, получаемое из деталей с помощью сборочных операций.

Узел – законченная сборочная единица, состоящая из деталей, имеющих общее функциональное назначение (подшипник, узел опоры).

Механизм – кинематическая цепь, для передачи и преобразования движения (например, кривошипный механизм). Механизм состоит из деталей и узлов.

Машина – механизм или комплекс механизмов, предназначенные для выполнения требуемой полезной работы (преобразования энергии, материалов или информации с целью облегчения труда). Всякая машина состоит из двигательного, передаточного и исполнительного механизма. Управление машиной требует присутствия оператора.

Автомат – машина, работающая по заданной программе без оператора.

Робот – машина, имеющая систему управления, позволяющей ей самостоятельно принимать исполнительские решения в заданном диапазоне.

1.1.1 Классификация деталей машин

Детали машин изучают детали, узлы и механизмы общего назначения (болты, винты, валы, оси, подшипники, муфты, механические передачи и т.п.), т.е., которые применяются во всех механизмах.

Детали и узлы машин классифицируют на типовые группы по характеру их использования:

· Передачи – передают движение от источника к исполнительным механизмам;

· Валы и оси – несут на себе вращающиеся детали передач;

· Опоры – служат для установки валов и осей;

· Муфты – соединяют между собой валы и передают вращающей момент;

· Соединительные детали (соединения) – соединяют детали между собой.

· Упругие элементы – смягчают вибрацию, рывки и удары, накапливают энергию, обеспечивают постоянное сжатие деталей;

· Корпусные детали – организуют внутри себя пространство для размещения остальных деталей и узлов, обеспечивают их защиту.

1.1.2 Проектирование и конструирование

Процесс разработки машин называется проектированием. Он заключается в создании прообраза объекта, представляющего в общих чертах его основные параметры.

Под конструированием понимают весь процесс от идеи до изготовления машины. Цель и конечный результат конструирования – создание рабочей документации, по которой можно без участия разработчика изготавливать, эксплуатировать, контролировать и ремонтировать изделие.

Конструирование машин – творческий процесс. Главная задача конструирования – создание изделий, наиболее выгодных с экономической точки зрения. Другими словами – создание изделий, обеспечивающих выполнение определенных функций (полезной работы с требуемой производительностью), при наименьших затратах на их изготовление, эксплуатацию, обслуживание и утилизацию этих изделий по окончании срока эксплуатации.

Приступая к конструированию, проектировщик должен четко обозначить три позиции:

1. Исходные данные – любые объекты и информация, относящиеся к делу («что мы имеем?»);

2. Цель – ожидаемые конечные результаты, величины, документы, объекты («что мы хотим получить?»);

3. Средства достижения цели – методики проектирования, расчетные формулы, инструментальные средства, источники информации, конструкторские навыки, опыт («что и как делать?»).

Тщательный анализ этой информации позволит проектировщику правильно выстроить логическую цепочку «Задание – Цель – Средства» и максимально эффективно выполнить проект.

Основные особенности конструирования:

· многовариантность решения любой задачи. Одну и ту же задачу при проектировании обычно можно решить множеством способов. Производится сопоставление конкурирующих вариантов и выбор одного из них – оптимального на основе определенных критериев (масса, цена, технологичность);

· согласование принимаемых решений с общими и специфическими требованиями, предъявляемые к конструкции, а также с требованиями ГОСТов (регламентирующих не только конструкцию, размеры и применяемые материалы, но и термины, определения, условные обозначения, систему измерения, методы расчета и т.д.);

· согласование принимаемых решений с существующим уровнем технологии изготовления деталей.

Требования, предъявляемые к конструкции, могут быть, как предъявляемые заказчиком, так и требования, формулируемые на основе анализа условий изготовления, эксплуатации, обслуживания, утилизации, а также требований нормативных документов.

1.1.3 Основные требования к конструкции деталей машин.

При проектировании машины или механизма от проектировщика, кроме функциональности, требуется обеспечить надежность и экономичность.

Функциональность –способность соответствовать своему назначению. Критерии функциональности: Мощность, производительность, коэффициент полезного действия, габариты, энергоемкость, материалоемкость, точность, плавность хода и т.п.

Надежность – свойство изделия сохранять во времени свою работоспособность, т.е. способность выполнять свои функции, сохраняя заданные показатели в течение заданного периода времени. Надежность бывает прочностная и триботехническая (износовая).

Экономичность определяется стоимостью материала, затратами на производство и эксплуатацию.

Основные критерии надежности: прочность, жесткость, износоустойчивость, коррозионная стойкость, теплостойкость, виброустойчивость.

Прочность обычно является главным критерием работоспособности большинства деталей. Деталь не должна разрушаться или получать остаточные деформации под влиянием рабочей нагрузки. Следует помнить, что разрушение частей машины может привести не только к простоям, но и к несчастным случаям.

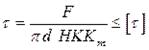

Условие прочности: Напряжения в материале детали не должны превышать допускаемые:

В некоторых случаях проверку прочности удобнее проводить по определению коэффициента запаса прочности:

Жесткость характеризуется изменением размеров и формы детали под нагрузкой. Расчет на жесткость предусматривает ограничение упругих перемещений деталей в пределах, допустимых для конкретных условий работы. Например, недостаточная жесткость валов в редукторах приводит к их прогибу, что ухудшает качество зацепления зубчатых колес и условия работы подшипниковых узлов.

Условие жесткости: Перемещения точек детали (деформация) под воздействием рабочих нагрузок не должна превышать разрешенной величины, которая определяется условиями нормальной работы. Например, стрелка прогиба балки не должна превышать допускаемой величины:

Угол закручивания вала не должен превышать допускаемой величины:

Износостойкость.Изнашивание – процесс постепенного изменения размеров и формы деталей в результате трения. При этом увеличиваются зазоры в подшипниках, направляющих, в зубчатых зацеплениях, в цилиндрах поршневых машин, а это снижает качественные характеристики машин – мощность, к.п.д., надежность, точность. Детали, изношенные больше нормы бракуют и заменяют при ремонте. При современном уровне техники 85-90% машин выходят из строя в результате изнашивания и только 10-15% по другим причинам.

Условие износостойкости: Давление на трущихся поверхностях не должно превышать допускаемой величины:

Коррозионная стойкость.Коррозия – процесс разрушения поверхностных слоев металла в результате окисления. Коррозия является причиной преждевременного разрушения многих конструкций. Из-за коррозии ежегодно теряется до 10% объема выплавляемого металла. Для защиты от коррозии применяют антикоррозийные покрытия (никелирование, цинкование, воронение, кадмирование, покраска) или изготовляют детали из специальных коррозионноустойчивых материалов (нержавеющая сталь, цветные металлы, пластмассы).

Теплостойкость. Нагрев деталей машин может вызвать: понижение прочности материала и появление ползучести, понижение защищающей способности масляных пленок, и, следовательно, увеличение износа, изменение зазоров в сопряженных деталях, что может привести к заклиниванию или заеданию. Чтобы избежать вредных последствий, проводят тепловые расчеты и, если необходимо, вносят соответствующие конструктивные изменения (например, искусственное охлаждение).

Виброустойчивость. Вибрации вызывают дополнительные переменные напряжения и, как правило, приводят к усталостному разрушению деталей. В некоторых случаях вибрации снижают качество работы машин, например точность обработки металлорежущих станков и качество обрабатываемой поверхности. Кроме того, появляется дополнительный шум. Наиболее опасны резонансные колебания.

Кроме критериев надежности при проектировании к деталям предъявляются следующие требования:

Экономичность. Конструкция машины, форма и материал ее деталей должны быть такими, чтобы обеспечить минимальную стоимость ее изготовления, эксплуатации, обслуживания, утилизации.

Технологичность изготовления. Форма и материал деталей должны быть такими, чтобы изготовление детали требовало минимальных затрат труда, времени, средств.

Безопасность. Конструкция деталей должна обеспечивать безопасность персонала при изготовлении, эксплуатации и обслуживании машины.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Термины и определения

Технология машиностроения — наука, изучающая и устанавливающая закономерности протекания процессов обработки и параметры, воздействие на которые наиболее эффективно сказывается на интенсификации процессов обработки и повышении их точности. Предметом изучения в технологии машиностроения является изготовление изделий заданного качества в установленном производственной программой количестве, при наименьших затратах материалов и минимальной себестоимости.

Деталь — это составная часть изделия, изготовленная из однородного материала без применения сборочных операций. Характерный признак детали — отсутствие в ней разъёмных и неразъёмных соединений. Деталь — это первичный сборочный элемент каждой машины.

Сборочная единица — это изделие, соединённое из составных частей, собранных обособленно от остальных элементов изделия. В качестве составных частей сборочной единицы могут выступать как отдельные детали, так и составные части более низших порядков.

Производственный процесс представляет собой совокупность взаимосвязанных действий, в результате которых исходные материалы и полуфабрикаты превращаются в готовые изделия. В понятие производственный процесс входит:

В машиностроении различают три типа производств: массовое, серийное и единичное.

В массовом производстве изделия изготавливают непрерывно, в больших количествах и в течение продолжительного времени (до нескольких лет). В серийном — партии (серии) изделий, регулярно повторяющиеся через определённые промежутки времени. В единичном — изделия изготавливают в малых количествах и, зачастую, индивидуально.

Критерием, определяющим тип производства, является не количество выпускаемых изделий, а закрепление за рабочим местом одной или нескольких технологических операций (т. н. коэффициент закрепления технологических операций kз).

Коэффициент закрепления операций — это отношение числа всех технологических операций, выполненных или подлежащих выполнению, к числу рабочих мест.

Другим отличительным признаком типов производств является такт выпуска.

Такт выпуска, — интервал времени, через который периодически производится выпуск изделий.

Такт выпуска определяется по формуле:

где ФЭ — годовой, эффективный фонд времени рабочего места, участка или цеха, ч

П — годовая производственная программа выпуска рабочего места, участка или цеха, шт.

Производственная программа завода — это годовое количество выпускаемых изделий выраженное в трудоёмкости:

где П1,П2 и Пn — производственные программы по изделиям, чел·час.

Производственная программа судоремонтного завода (СРЗ)

| Трудоёмкость работ по кварталам, чел·час. | |||||

| Наименование | I | II | III | IV | ИТОГО: |

| Судоремонт: | |||||

| — навигационный | ХХХ | ХХХ | ХХХ | ХХХ | П1 |

| — текущий | ХХХ | ХХХ | ХХХ | ХХХ | П2 |

| — средний | ХХХ | ХХХ | ХХХ | ХХХ | П3 |

| — капитальный | ХХХ | ХХХ | ХХХ | ХХХ | . |

| Судостроение | ХХХ | ХХХ | ХХХ | ХХХ | . |

| Машиностроение | ХХХ | ХХХ | ХХХ | ХХХ | . |

| Прочие работы | ХХХ | ХХХ | ХХХ | ХХХ | Пn |

| ВСЕГО: | ХХХХ | ХХХХ | ХХХХ | ХХХХ | 320000 |

ПРИМЕЧАНИЕ: под значком ХХХ или ХХХХ в таблице понимается какое-либо число человеко-часов. Номенклатура — годовое количество выпускаемых изделий, выраженное в наименованиях.

Номенклатура СРЗ

Технологическим процессом (ТПР) называют часть производственного процесса, содержащую действия по изменению состояния предмета производства.

По последовательности выполнения в производственном процессе различают следующие тех. процессы:

В технологических процессах изготовления исходных заготовок происходит превращение исходного материала в заготовки заданных размеров и конфигурации. Заготовки получают методами резки проката, различных видов литья, ковки и штамповки.

В технологических процессах термообработки происходят структурные превращения, изменяющие механические свойства материала заготовки. Зачастую случается, что термообработка внедряется в середину технологических процессов механической обработки.

В технологических процессах механической обработки заготовок происходит последовательное изменение состояния предмета труда от исходной заготовки до получения готовой детали. Сюда входят все действия, направленные на изменение геометрических форм и размеров заготовки, качества её поверхностей. Такие действия как установка и снятие заготовок, пуск и остановка станка, подвод и отвод режущего инструмента и т. п. не изменяют состояния заготовки, однако они настолько связаны с выполнением обработки, что не могут быть отделены от технологического процесса. Они называются вспомогательными действиями.

В технологических процессах сборки изделий производится образование разъёмных и неразъёмных соединений составных частей изделия. Для его выполнения также необходимо произвести вспомогательные действия.

Технологический процесс расчленяют на операции.

Технологической операцией называют законченную часть технологического процесса, выполняемую на одном рабочем месте. Она охватывает все действия оборудования и рабочих над одним или несколькими совместно обрабатываемыми

Операция может состоять из одного или нескольких установов.

Установ — часть операции, выполняемая при неизменном закреплении заготовок.

При одном установе деталь может обрабатываться с одной или нескольких позиций.

Позицией называется положение, занимаемое неизменно закреплённой заготовкой, фиксированное относительно режущего инструмента или неподвижной части оборудования для выполнения определённой части операции. Если применить поворотное приспособление, позволяющее изменять и фиксировать положение заготовки без её снятия, то в этом случае речь идёт об одном установе и нескольких позициях.

Технологическая операция состоит из переходов.

Переходом называется законченная часть операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой.

Вспомогательным переходом называется законченная часть операции, не сопровождаемая обработкой, но необходимая для выполнения данной операции (установка и снятие заготовки, инструмента, контрольный промер).

Рабочим ходом (проходом) называется законченная часть перехода, состоящая из однократного перемещения режущего инструмента относительно заготовки и сопровождаемая изменением формы, размеров и шероховатости поверхности или свойств заготовки.

Вспомогательным ходом называется законченная часть перехода, состоящая из однократного перемещения режущего инструмента относительно заготовки не сопровождаемая изменением формы, размеров и шероховатости поверхности или свойств заготовки, но необходимая для выполнения рабочего хода.

Технологическая документация (ТД) — комплекс текстовых и графических документов, определяющих в отдельности или в совокупности технологический процесс изготовления или ремонта изделия и содержащих необходимые данные для организации производства.

Госстандартом принята «Единая система технологической документации» (ЕСТД), где определены взаимосвязанные правила и положения о порядке разработки, оформления и обращения ТД.

К технологической документации общего назначения относятся:

Все выше перечисленные карты относятся к основным технологическим документам. Кроме них существуют ещё и другие документы: технологическая инструкция, ведомость расцеховки, ведомость оснастки, ведомость материалов и др.

Чем отличаются составные элементы машины?

Стр.18

1. Какие вопросы изучает дисциплина «Детали машин»?

Чем отличаются составные элементы машины?

3. Какую структуру имеет машина?

4. На какие группы подразделяют детали машин по функциональному признаку?

5. Какими требованиями должна обладать вновь разрабатываемая деталь?

6. С какой целью в расчетах деталей машин используют модели нагружения?

7. Как подразделяют силы по характеру нагружения?

8. Как подразделяют напряжения по характеру изменения во времени?

9. Какой режим нагружения называют постоянным?

Чем характеризуются стационарные циклы нагружения?

1. Детали машин – научная дисциплина по теории расчета и конструированию деталей и узлов машин общемашиностроительного применения. Детали общего назначения применяют в машиностроении в очень больших количествах, поэтому любое усовершенствование расчета и конструкций этих деталей, позволяющее уменьшить затраты материала, снизить стоимость производства, повысить долговечность, приносит большой экономический эффект.

Под деталью понимают элемент конструкции (изделие), изготовленный из однородного материала (одной марки) без применения сборочных операций.Совокупность деталей, соединенных посредством сборочных операций и предназначенных для совместной работы или выполняющих определенные функции, называют сборочной единицей или узлом.

Механизмом называют систему твердых тел, предназначенную для преобразования движения одного или нескольких тел в требуемые движения других тел (редуктор, коробка передач и др.).

Машиной называют механизм или устройство, выполняющие механические движения и служащие для преобразования энергии, материалов или информации с целью облегчения или замены физического или умственного труда человека и повышения его производительности.

3.

Деталь – составная часть машины, изготовленная без сборочных операций.

Детали машин делятся:

· детали соединений (сварные, резьбовые, заклепочные, соединение вал-ступица, шпоночные, шлицевые, натяг, профильные и т. д.);

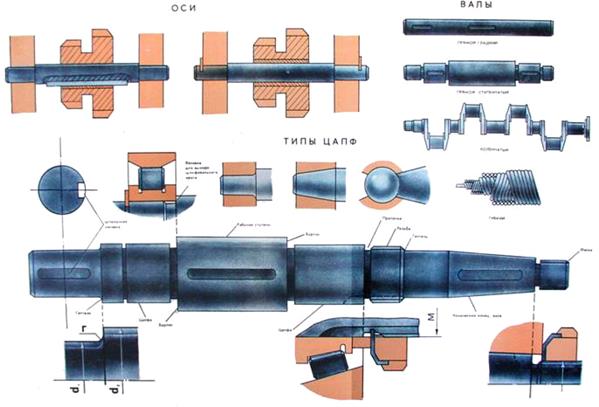

· детали вращений (валы, оси);

· детали передач (передачи с гибкой связью, ременные, цепные, передачи зацеплением – зубчатые, планетарные, червячные, фрикционные и т. д.);

· детали поддерживающие (подшипники);

· корпусные детали и пружины;

· детали муфт.

Вновь разрабатываемая машина (механизм) должна иметь более высокие технико-экономические показатели по сравнению с существующим (базовым) образцом: более высокую скорость и производительность при меньших затратах на производство и эксплуатацию, меньшую массу, металлоемкость и энергоемкость.

По характеру нагружения внешние силы разделяются на поверхностные и объемные. Поверхностные силы действуют на поверхность деталей и являются результатом взаимодействия деталей, объемные силы – силы тяжести и инерции – приложены к каждой частице детали.

Силы вызывают в деталях деформации и напряжения

По характеру изменения во времени напряжения подразделяют на статические и циклические. Статическими называют нагрузки (напряжения), медленно изменяющиеся во времени. Циклические нагрузки характеризуются параметром цикла и непрерывно изменяются с течением времени. Параметрами цикла нагружения являются амплитуда напряжений, среднее, максимальное и минимальное напряжение.

Стр.46

Какие существуют схемы соединений передач в ряды?

Какие бывают схемы соединений по конструктивному исполнению в зависимости от способа соединения колес?

3. Из каких элементов состоит эпициклический механизм?

4. Какие элементы составляют простейший трехзвенный планетарный механизм?

5. Как называется метод, используемый для определения передаточного отношения эпициклического механизма, и в чем он состоит?

6. В каком случае планетарные механизмы позволяют получить большие величины передаточного отношения?

Каждое колесо имеет собственную неподвижную ось вращения

В схеме имеются хотя бы два колеса, находящиеся на общей неподвижной оси вращения

Он состоит из неподвижного колеса 3 с внутренними зубьями Z3, подвижного центрального колеса 1 с зубьями Z1, подвижного колеса – сателлита 2 с зубьями Z2 и водила Н, на котором закреплена ось сателлита.

Стр.60

Зубчатая передача – это механизм, который с помощью зубчатого зацепления передает или преобразует движение с изменением угловых скоростей и моментов. Зубчатая передача состоит из колес с зубьями, которые сцепляются между собой, образуя ряд последовательно работающих кулачковых механизмов.

3. Зубчатые передачи применяют для преобразования и передачи вращательного движения между валами с параллельными, пересекающимися или перекрещивающимися осями, а также для преобразования вращательного движения в поступательное и наоборот.

4. Основными ошибками изготовления зубчатых колёс являются: ошибка шага и формы профиля зубьев, ошибки в направлении зубьев относительно образующей делительного цилиндра.

Достоинства зубчатых передач: 1. Постоянство передаточного отношения i. 2. Надежность и долговечность работы. 3. Компактность. 4. Большой диапазон передаваемых скоростей. 5. Небольшое давление на валы. 6. Высокий КПД. 7. Простота обслуживания.

Недостатки зубчатых передач: 1. Необходимость высокой точности изготовления и монтажа. 2. Шум при работе со значительными скоростями. 3. Невозможность бесступенчатого регулирования передаточного отношения i.

Зубчатый венец 1 представляет собой цилиндрическое кольцо, на поверхности которого снаружи или внутри (для внутреннего зацепления) нарезаны зубья. Толщина обода зубчатого венца без учета высоты зуба принимается равной 2,5–4 мм.

Диаметры зубчатого венца и его ширина определяются расчетами по условиям работоспособности. В центре колеса обычно выполняется ступица в виде цилиндрической втулки 2. Ступица может быть одно- и двухсторонней. Она предназначена для установки колеса на валу и соединена с ним с помощью шпонок, шлицов или штифтов. Кроме этого, ступица обеспечивает параллельность осей зуба и вала и с этой целью выполняется достаточно длинной.

Рекомендуемые диаметр dст и длина lст ступицы:

dст = (1,6–2) dв;

lст = (1–2) dв ≥ b + (0,6–0,7) dв, (5.8)

Кроме сталей для изготовления колес применяют бронзы (БрОФ10-1, БрАЖ9-4, БрAM9-2), латуни (ЛС59-1, ЛК80-Зл), сплавы алюминия (Д16Т, Д16М), пластмассы (текстолит ПТК, капрон, полиамид П-68). Бронзовые и пластмассовые колеса обычно работают в паре со стальными.

13. Допускаемые напряжения. Методика определения допускаемых напряжений для оценки работоспособности зависит от применяемых материалов. Достаточно хорошо разработана методика определения допускаемых напряжений для зубчатых колес, выполняемых из стали. В этом случае допускаемые контактные напряжения вычисляются по зависимости

Стр.74

Передача нагрузки в зубчатой передаче происходит в результате соприкосновения боковых профилей сопряженных зубьев. Под действием сил давления зубья находятся в сложнонапряженном состоянии. При этом нагружается и поверхность зубьев (линейный контакт), и весь объем зуба. Поэтому работоспособность передачи оценивается контактной прочностью боковой поверхности зубьев и объемной прочностью зуба при сложном нагружении

Изгиб

Стр.86

6. чисто конические;

цилиндрические конические;

Конические линейные

В конических колесах нагрузка по длине зуба распределена неравномерно. Для простоты расчет конических колес на изгиб ведут по среднему сечению зуба. Расчет основан на допущении, что нагрузочная способность конической передачи равна нагрузочной способности эквивалентной цилиндрической передачи при ширине колеса, равной ширине конических колес. Модуль цилиндрического колеса равен торцовому модулю конического колеса.

Стр.96

Какие бывают виды червяков?

3. Какие выделяют факторы повышения работоспособности?

4. Как подразделяются червяки в зависимости от формы-профиля боковой поверхности витков?

Червячная передача состоит из червяка 2, т. е. винта с трапецеидальной или близкой к ней по форме резьбой, и червячного колеса 1, т. е. зубчатого колеса с зубьями особой формы, получаемой в результате взаимного огибания с винтами червяка.

Стр.119

Способы натяжения ремней.

Малая стоимость.

Недостатки ременных передач:

1) значительные габариты – обычно в несколько раз больше, чем зубчатых;

2) неизбежность некоторого упругого скольжения ремня;

3) повышение силы на валы и опоры, так как суммарное натяжение обеих ветвей ремня существенно больше передаваемой окружной силы;

4) необходимость устройств для натяжения ремня в передачах с малым межосевым расстоянием;

5) необходимость предохранения ремня от попадания масла;

Коэффициент трения скольжения величина безразмерная. Коэффициент трения зависит от: качества обработки поверхностей, трущихся тел, присутствия на них грязи, скорости движения тел друг относительно друга и т.д. Коэффициент трения определяют эмпирически (опытным путем).

Стекловолокна и резина

Натяжение прямолинейным

Стр.131

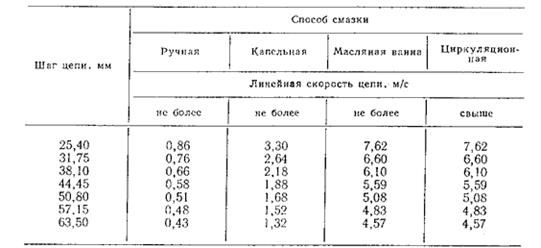

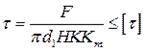

Основным критерием работоспособности цепных передач является долговечность цепи, определяемая изнашиванием шарниров. В соответствии с этим за основной принят расчет цепных передач, обеспечивающий износостойкость шарниров. Цепи, выбранные из условия износостойкости, обладают достаточной прочностью.

9. Коэффициент эксплуатации Кэ, характеризующий долю времени, в течение которой добывающая система выполняет свои функции Тр от всего календарного времени за анализируемый период Тк, например, год

11.

Стр.146

По назначению валы подразделяют на коренные несущие основные рабочие органы машины, и валы передач; в зависимости от геометрической формы оси валы бывают прямые (чаще всего) и специальные: коленчатые гибкие и др.

3. К л а с с и ф и к а ц и я в а л о в группирует последние по ряду признаков: по назначению, по форме поперечного сечения, по форме геометрической оси, по внешнему очертанию поперечного сечения, по относительной скорости вращения и по расположению в узле.

4.

Стр.165

Классификация муфт

Многообразие требований, предъявляемых к муфтам, и различные условия их работы обусловили создание большого количества конструкций муфт, которые классифицируют по различным признакам на группы.

По принципу действия:

1) постоянные муфты, осуществляющие постоянное соединение валов между собой;

2) сцепные муфты, допускающие во время работы сцепление и расцепление валов с помощью системы управления;

Жёсткие,

Компенсирующие,

Упругие,

Предохранительные,

Обгонные.

Виды:

Кулачковые,

Шариковые,

Зубчатые,

Фланцевые,

Втулочно-пальцевые,

Втулочные.

Стр.177

3. d – внутренний диаметр подшипника (диаметр вала);

D – наружный диаметр подшипника (диаметр отверстия корпуса);

dmp (Dmp) – средний диаметр внутренней поверхности подшипника (наружной поверхности подшипника) в единичном сечении;

Δdmp (ΔDmp) – предельное отклонение среднего диаметра внутренней поверхности подшипника (наружной поверхности подшипника) в единичном сечении;

В – номинальная ширина внутреннего кольца;

С – номинальная ширина наружного кольца. У шариковых радиальных подшипников В = С.

Стр.188

Стр.203

Достоинства шпоночного соединения – простота конструкции и сравнительная легкость монтажа и демонтажа, благодаря чему шпоночные соединения применяют во всех отраслях машиностроения. Недостаток – шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали.

10. Шлицевое (зубчатое) соединение — соединение вала (охватываемой поверхности) и отверстия (охватывающей поверхности) с помощью шлицов (пазов) и зубьев (выступов), радиально расположенных на поверхности. Обладает большой прочностью, обеспечивает соосность вала и отверстия, с возможностью осевого перемещения детали вдоль оси.

11. Для соединения ступицы с валом помимо шпонок и натяга часто используют выступы на валу, называемые шлицами (зубьями), которые входят в соответствующие пазы ступицы. Такое соединение ступицы с валом называется шлицевым или зубчатым и предназначено для передачи вращающего момента между валом и деталью. Шлицевые соединения относятся к разъемным; размеры соединений, а также допуски на них стандартизованы.

12. Достоинства шлицевых соединений: • лучше центруются; • уменьшается число деталей соединения; • повышенная прочность соединения; • уменьшенная длинна ступицы; • высокая прочность при динамических нагрузках. Недостатки шлицевых соединений: • более сложная технология изготовления по сравнению со шпоночными соединениями; • высокая стоимость.

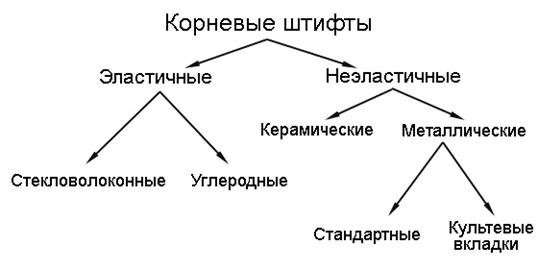

13. Штифтовые соединения применяют для крепления деталей (например, для фиксации соединения вала со втулкой) или для взаимного ориентирования деталей, которые крепят друг к другу винтами или болтами (в соединениях крышки и корпуса, стойки и основания и др.).

14.

Стр.219

Резьбы классифицируют с конструктивных и эксплуатационных позиций: 1. По назначению резьбы делятся на крепёжные, предназначенные для неподвижного разъёмного соединения, и ходовые (кинематические) для передачи движения. 2. По величине шага различают резьбу крупную, мелкую, специальную.

4. Метрическая резьба — с шагом и основными параметрами резьбы в долях метра. Имеет широкое применение с номинальным диаметром от 1 до 600 мм и шагом от 0,25 до 6 мм. Профиль — равносторонний треугольник (угол при вершине 60°) с теоретической высотой профиля Н=0,866025404Р.

5. Метрическая резьба — с шагом и основными параметрами резьбы в миллиметрах. Дюймовая резьба — все параметры резьбы выражены в дюймах (чаще всего обозначается двойным штрихом, ставящимся сразу за числовым значением, например, 3″ = 3 дюйма), шаг резьбы в долях дюйма (дюйм = 2,54 см). Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр на самом деле существенно больше.

В передачах винт –гайка

8. Для стальных болтов, винтов и шпилек в зависимости от механических свойств материала установлено 12 классов прочности материалов, входящих в условные обозначения резьбовых деталей. Класс прочности обозначается двумя числами. Первое число, умноженное на 100, определяет величину минимального предела прочности

Стр232

Сварное соединение — неразъёмное соединение, выполненное сваркой. Сварное соединение включает три характерные зоны, образующиеся во время сварки: зону сварного шва, зону сплавления и зону термического влияния, а также часть металла, прилегающую к зоне термического влияния.

3. Основные достоинства:

Герметичность соединений.

Стыковое

Угловое

Тавровое

Внахлёст

Торцевое

По положению в пространстве

· по протяженности

· по отношению к направлению действующих усилий

· по форме наружной поверхности (выпуклости сварного шва)

· по условиям работы сварного узла

· по ширине

· по числу проходов (слоев)

· по характеру выполнения

7. Она представляет собой короткий цилиндрический стержень длиной L, диаметром d, на одном конце которого находится головка диаметром D, высотой Н, а для некоторых видов – с углом конуса α

Большой расход материала, так как из-за ослабления деталей отверстиями под заклепки требуется увеличение площади сечений. Кроме того, необходимость применения накладок и прочих дополнительных элементов также приводит к увеличению расхода материала.

Стр.18

1. Какие вопросы изучает дисциплина «Детали машин»?

Чем отличаются составные элементы машины?

3. Какую структуру имеет машина?

4. На какие группы подразделяют детали машин по функциональному признаку?

5. Какими требованиями должна обладать вновь разрабатываемая деталь?

6. С какой целью в расчетах деталей машин используют модели нагружения?

7. Как подразделяют силы по характеру нагружения?

8. Как подразделяют напряжения по характеру изменения во времени?

9. Какой режим нагружения называют постоянным?

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.