Чем замазать дно машины

Чем обработать днище автомобиля от коррозии?

Погодные условия сильно влияют на несущую часть любого легкового автомобиля – кузов. И если своевременно не производить работы, направленные на антикоррозийную защиту кузова, особенно днища, то впоследствии он может сгнить. Поэтому многих водителей, особенно начинающих, интересует, чем обработать днище автомобиля от коррозии своими руками.

При антикоррозийной обработке автомобиля следует уделять особое внимание обработке днища, поскольку вредное воздействие окружающей среды больше всего сказывается именно на нём.

Внизу страницы смотрите видео-обзор средств, которыми чаще всего обрабатывают днище машины своими руками.

Также рекомендуем для ознакомления отличный материал о популярных способах удаления ржавчины на кузове автомобиля.

Основных методов обработки днища автомобиля всего три: пассивный, активный и преобразующий. По сути, все эти методы сводятся к одному – нанесению защитного слоя на поверхность металла. Но между ними есть и существенные различия. Кстати, мы частично касались этой темы в инструкции по антикоррозийной обработке авто.

Пассивный метод обработки днища автомобиля

При пассивном методе обработки на днище машины наносятся разного рода антикоррозийные мастики. Основой этих мастик в чаще всего является битум, но также встречаются и мастики на основе каучука или смолы. Дополнительными элементами таких составов зачастую являются волокнистые вещества и графит.

Подобные антикоррозийные мастики для обработки днища не являются дефицитными, их можно приобрести на любом авторынке.

Самыми распространенными продуктами являются «Мастика битумная «, «Мастика сланцевая «, «Антикор битумный», «Автоантикор резинобитумный” и «Автоантикор эпоксидный».

Наносят антикор, как правило, в несколько слоев. Такой защитный состав позволяет предотвратить контакт металла с окружающей средой, тем самым не допуская его коррозию. К тому же толстый слой мастики в какой-то мере позволяет дополнительно улучшить шумоизоляции автомобиля.

К недостаткам пассивного метода обработки можно отнести такой момент, что если днище автомобиля не будет предварительно хорошо высушено, то под защитным слоем антикора останется влага, которая будет разрушать его изнутри.

Активный метод обработки днища автомобиля

К активным средствам защиты автомобиля от коррозии можно отнести такое средство как Мовиль. Этот препарат является довольно популярным средством для антикоррозийной обработки автомобиля.

В большинстве случаев Мовиль используют для обработки внутренних поверхностей кузова, но им также можно обработать и днище автомобиля.

Мовиль хорош тем, что не только изолирует поверхность металла от атмосферного воздействия, но и ведет химическую борьбу с начавшейся коррозией, поскольку в его составе есть ингибитор. Кроме того, в Мовиле содержатся специальные присадки, вытесняющие влагу с поверхности металла.

Если производится обработка днища Мовилем, то удалять старую мастику не обязательно, поскольку он хорошо сочетается со всеми видами антикоррозийных средств и, взаимодействуя с ними, уплотняет их и обеспечивает хорошую защиту днища от коррозии.

При обработке автомобиля Мовилем, важно учитывать тот факт, что в его состав входят компоненты, которые разрушающе действуют на любые резиновые изделия. Поэтому следует избегать его попадания на защитные уплотнения и чехлы.

Преобразующий метод обработки днища автомобиля

Бывают случаи, когда автовладелец вовремя не произвел защитную обработку днища автомобиля и на нем появились следы коррозии. В данном случае наиболее эффективной будет обработка преобразующим способом.

Этот способ заключается в том, что места, где появились следы ржавчины нужно обработать средствами, которые химически преобразовывают коррозию в защитный грунт. В состав таких средств очень часто входит кислота (чаще всего используют ортофосфорную кислоту).

На российском рынке существует множество препаратов преобразователей ржавчины, как импортного, так и отечественного производства.

Самыми распространенными преобразователями ржавчины у отечественных автолюбителей являются «Кольчуга» и «Цинкарь». Они производят химическую очистку поврежденного коррозией металла, и преобразуют ржавчину в нерастворимый в воде цинко-фосфатный защитный слой.

После обработки поврежденных коррозией поверхностей днища, потребуется нанесение на него защитных мастик или «Мовиля».

Сказать точно, чем лучше обработать днище автомобиля невозможно. Выбор защитного состава зависит от состояния кузова и, в частности, днища машины. В одном случае будет вполне достаточно обработать его антикоррозийной мастикой, а в другом потребуется проводить комплексную защиту, включающую в себя все три способа обработки.

Видео: чем лучше обрабатывать днище автомобиля от коррозии

От А до Я: обработка днища автомобиля внутри салона своими руками

Состояние кузова автомобиля – основополагающий фактор надежности и его внешнего вида. Также этот момент влияет на стоимость средства передвижения при продаже. Однако, многие владельцы машин сосредотачивают внимание на внешней обработке, пренебрегая внутренней. Этот подход в корне неверен и приводит к плачевным последствиям – образованию коррозии.

Нужно ли обрабатывать внутри салона

Важно знать, что если машина гниет – то этот процесс происходит изнутри. Если снаружи поцарапать краску до металла, то окисление и появление негативных изменений начнет проявляться спустя 10 и более лет. Однако для салона автомобиля достаточно малейшего очага коррозии. Стоит ему возникнуть, не пройдет и трех лет, как в кузове появится сквозная дыра. Электролит (вода, с примесью соли и химикатов), другие жидкости, быстро сделают свое дело. Небольшой пузырь краски на пороге скроет дыру толщиной в палец.

Металл покрывается ржавчиной вследствие воздействия влаги. Вопреки мнению о том, что эта проблема касается изделий нашего автопрома, иномарки от нее не застрахованы. Их конструкция устойчива к погодным условиям, но вода проникает в салон разными способами. Чаще всего причинами становятся:

Антикоррозийщики просят за услуги от 2500 руб. Если этот вариант не подходит – необходимо серьезно изучить данный вопрос, в противном случае владелец может усугубить проблему. В первую очередь нужно знать, чем обработать днище автомобиля внутри салона.

Выбор антикора для внутренней поверхности

При подборе средства рекомендовано учитывать ряд показателей. Антикор должен:

Также материал должен быть эластичным, иначе на поверхности образуются трещины. Преимущественно это не засыхающие средства, которые обеспечивают достаточный уровень защиты, особенно в местах стыковки деталей, различных щелей. Такие антикоры бывают с масляной и парафиновой основой. Единственный их минус – неустойчивость к механическим воздействиям, вследствие чего они не могут применяться на внешних частях кузова.

Для обработки изнутри лучше применять антикоры на масляной основе, так как мастики засыхают, образуя твердую поверхность. Одно исключение: чтобы обработать днище внутри салона ВАЗ, требуется нанесения битумного состава. Покрытие придется чаще обновлять, но оно устранит изъяны, которые приводят к возникновению коррозии.

Производители составов для обработки

На рынке присутствует ряд фирм, которые предлагают антикор-составы. Это:

Эти марки недешевые, но если сэкономить на покупке – можно испортить кузов некачественным средством, а в жаркую погоду в машине станет невозможно находиться из-за резкого запаха.

Еще один востребованный антикор – это пушечное сало. Оно представляет собой нефтяное масло, загущенное петролатумом. Это средство эластично, способно удерживаться на поверхности, не взаимодействует с водой, а также выдерживает экстремальные температуры, погодные условия.

Отдельное место занимает обработка порогов автомобиля своими руками внутри. Для этого чаще всего используют аэрозольный баллончик.

Подготовка авто к антикору

Прежде чем обрабатывать днище автомобиля от коррозии внутри, салон необходимо подготовить. Кроме этого важно приобрести материалы, найти инструменты для работы. Для выполнения манипуляций понадобится:

Собрав нужные принадлежности, можно приступать к обработке автомобиля. Прежде всего, требуется демонтировать пластиковые детали, мешающие работе. Предыдущий слой антикора необходимо счистить. Далее тщательно промывают поверхность горячей водой, просушиивают. Если это сделать некачественно – битумное покрытие отслоится, нарушая цельность антикоррозийного слоя.

Также стоит обезжирить поверхность, протерев ее уайт-спиритом. Прежде чем обрабоатывать пороги автомобиля внутри, стоит предварительно использовать антикоррозийный грунт, хотя можно обойтись без этого, главное, чтобы металл был очищен.

Перед обработкой автомобиля пушсалом вещество разогревают (важно контролировать температуру, масло не должно сменить цвет и по консистенции походить на густую сметану), развести растворителем или антикоррозийным средством в соотношении 1:4. Для этого подходит ряд веществ: бензин, отработанное масло, раст-стоп. Раствор с последним наиболее эффективен, кроме случаев, когда выполняется процесс обработки порогов внутри. Летом состав нагревается и, за счет капиллярного эффекта, распространяется на большую площадь, заполняя щели, увеличивая качество покрытия. Также рекомендуется наносить смесь на автомобиль быстро, пока она не загустела.

Порядок нанесения антикоррозийной защиты на днище изнутри

Разобравшись с тем, чем обработать дно автомобиля внутри, нужно узнать, как это делать. Существуют различные виды упаковки антикоров: металлические и пластиковые емкости, аэрозольные баллончики и баллоны для специального пистолета.

Чем лучше обработаются пороги авто внутри, тем дольше прослужит машина, ведь это одна из наиболее уязвимых к коррозии деталей. Нанесение антикора осуществляется аэрозольным баллончиком по следующим правилам:

Есть также вариант нанесения битумного антикора, но он более трудоемкий и обеспечивает меньшую защиту.

Обработка кузова происходит в такой же последовательности, с тем лишь отличием, что вместо аэрозоля используется кисточка. Необходимо тщательно, в два-три слоя промазать поверхность, обращая внимание на все швы, щели и труднодоступные места. В особых случаях удобнее использовать баллончик, чем покрывать дно автомобиля внутри своими руками при помощи кисточки, но это бывает не слишком эффективно. В случае с пушсалом аэрозоль для автомобиля применять нельзя – в процессе распыления состав быстро застывает, не ложится на поверхность.

При обработке мастикой ее стоит разогреть, это повышает адгезионные свойства и способствует заполнению труднодоступных мест. Следует помнить, что мастика застывает дольше, чем масло, поэтому нанеся толстый слой – транспортное средство будет в нерабочем состоянии около недели.

Выбирая, чем обрабатывать дно машины внутри салона нужно помнить, что вопрос применения разных антикоров остается индивидуальным для каждого автолюбителя. Благо, что множество магазинов и сайтов предоставляет ассортимент и возможность найти вариант, который соответствует характеристикам машины.

Инструкция по заделке дырки в днище авто без сварки

Гнилые дыры в полу автомобиля – проблема для большинства владельцев. В 99% случаев ее виновником является коррозия. Днище машины представляет собой «пирог»: слой облицовочного материала, шумоизоляция, краска, грунт и металл. Скапливающаяся влага постепенно образует пузырь, в котором запускается процесс гниения днища.

Что делать, если коррозия пробила дно автомобиля? Первый и популярный вариант – электрическая сварка металла путем накладывания заплатки. Но данный метод требует полной разборки салона. Это не всегда подойдет владельцам, особенно в гаражных условиях. В таком случае ремонт днища без сварки решит проблему без кардинального вмешательства.

Общие технологические правила

Признаком активного процесса гниения металла является образование локальных пузырей. Обнаружить их можно на смотровой яме или подъемнике. При попытке простучать дырочку, ее края начинают рассыпаться на мелкие части. Это явный признак надвигающегося ремонта.

Перед тем, как заделать сквозные дырки в днище автомобиля, необходимо приостановить дальнейшее развитие ржавчины.

Коррозия как грибок, она распространяется по всей площади металла. Для этого гнилые куски удаляются, поверхность зачищается до появления блестящего слоя. На практике чистка может заходить далеко от основного очага. Пример: отверстие в 1-2 см требует шлифовки до 15-20 см по периметру.

После восстановления целого слоя металла, необходимо обработать его структуру ингибиторами коррозии – преобразователями. Обработка проводится внутри и снаружи.

Способы восстановления пола автомобиля

Рассмотрим эффективные методы, как заделать дырку в днище автомобиля без сварки надолго.

Наложение латки из стекловолокна и эпоксидного клея

Для заполнения пустоты в днище машины при помощи стекловолоконного материала, необходимо:

Рекомендуется накладывать следующие заплатки с разворотом на 45 градусов. После застывания стекловолокно будет равномерно распределять нагрузку из-за смещенных слоев.

Следующие латки накладываются после схватывания предыдущих. Работа ведется снаружи и внутри салона. После окончательного застывания стекловолокно можно зашлифовать и подготовить к нанесению грунта, битумной мастики или краски.

Способ заделывания дырок с помощью шпатлевки

На рынке присутствуют специальные типы шпатлевок, в состав которых входит стекловолокно. Они применяются для заделывания небольших дефектов. Волокнистый наполнитель увеличивает прочность шпатлевки и стойкость к механическим нагрузкам.

Процесс латания дыры схож с эпоксидным клеем. Состав наносится небольшими порциями в несколько приемов. Важно дождаться схватывания предыдущего слоя – это предотвратит провисание сырой шпатлевки и потери прочности.

Данный способ требует тщательного обезжиривания краев дефекта. Кроме процедур по купированию ржавчины, необходимо тщательно обработать место антисиликоновыми составами. В противном случае шпатлевка не сцепится должным образом с металлом.

Припаивание металлической заплатки

Пайка – один из действенных методов, как можно заделать дыру в днище авто без применения сварки. Но для прогрева металла бытовые паяльники не подойдут – слишком большая площадь. Применяются портативные газовые горелки. Для удобного доступа к месту дефекта используют дистанционный подвод газа через шланг.

Для пайки необходим припой и флюс. В качестве паяльной смеси применяется легкоплавкий наполнитель с повышенным содержанием олова, свинца. Флюс используют кислотный, при отсутствии допускается применение аккумуляторного электролита.

Недостатков у пайки два:

Правильно припаянная заплатка обеспечивает надежное крепление и стойкость узла к вибрациям.

Установка оцинковки и заклепочные соединения

Техника накладывания новых листов с заклепками популярна у гаражных мастеров. Технология позволяет заделать небольшие и масштабные дефекты, не прибегая к химическим компонентам и тщательной подготовке.

Вначале удаляется пораженная часть днища. Края среза зачищаются до блеска, удаляется краска, грунт, следы шумоизоляции. По контуру вырезается новый лист цинковой стали. Размечаются точки соединения заплатки с днищем, сверлятся дырки в диаметр заклепки. Отметим, что лист заплатки вырезается с запасом 5-10 мм в зависимости от повреждения.

Следующий шаг – установка стальных заклепок. Операция выполняется ручным или пневматическим пистолетом. Второй вариант существенно ускоряет процесс и снимает нагрузку на руки мастера. По завершении крепления стык обрабатывается битумным герметиком, а лист грунтуется и окрашивается в цвет.

Сложнее устанавливать металлические заплатки на фигурных участках пола. От ремонтника потребуется умение формировать правильную геометрию с прямого листа оцинковки. В зоне силовых элементов (лонжероны, распорки и другие) допускается установка болтов в данные узлы. Вместе с заклепками они «стягивают» конструкцию, увеличивают механическую прочность пола.

Ремонт масштабных повреждений

Если дно у машины прогнило по большой площади, то нужно восстановить силовые элементы пола и вернуть прочность. Кроме металла часто применяются композитные материалы – текстолит и другие комбинации. Методика выполнения работ аналогична наложению оцинкованных заплаток. Если пораженный участок плоский, необходимости в эпоксидных клеящих составах нет. Подойдут стандартные заклепки, саморезы.

Стоит помнить: если площадь пораженного днища превышает 60-65% общего размера пола машины, работы по восстановлению считаются неэффективными. Потребуется полная замена части от аналогичного автомобиля с применением сварочного аппарата.

Все об обработки днища автомобиля от коррозии своими руками

Процесс появления ржавчины (коррозии) — злейший враг металла, в нашем случае — днища автотранспорта. Если вовремя и не устранить дефекты, увеличивается в необходимости дорогостоящего ремонта автомобиля. Рассмотрим, что необходимо знать об этом, а также, чем обработать днище автомобиля от коррозии своими руками.

Основные виды коррозии

Существуют разные степени коррозии, в терминологии они называются:

Требования к материалам для антикоррозийной обработки

Антикоры для днища поделены на два вида.

Первый вид необходим для покрытия внешней поверхности дна авто, которое постоянно подвержено механическому воздействию песка, гравия, камней. На дефектные места наносят антигравийные мастики, сделанные на основе полимера, битума и каучука, которые обладают свойством эластичности.

Для использования этих мастик нужен распылитель или кисточка, чтобы покрывать их толстым слоем. Для качества обработки при распылении требуется хорошее устройство потому, что этот вид мастик продается в желеобразной консистенции.

Второй вид необходим для покрытия скрытых полостей дна авто. На эти проблемные места наносятся мастики, сделанные на основе масла или воска. В их составе могут присутствовать замедлители ржавления. Этот тип средств имеет свойство проникновения в зазоры, трещины, разрывы и сколы.

В связи с тем, что у них консистенция не такая густая, чем у антигравийных составов, они обладают полезными влагоотталкивающими и влаговытесняющими качествами, а также способностью нейтрализовать коррозию путем пропитки места возникновения.

Заслуживающие внимание марки антикоров

Для надежной обработки дна вашего автотранспорта от возникших очагов ржавчины, необходим качественный антикор. Ниже перечислим основные марки от известных производителей.

Изготовляемые на восковой основе

Наиболее популярны следующие:

Изготовляемые на основе каучука, полимера и битума

Мовили для днища

Для профилактики возникновения ржавчины на кузове машины перед тем, как покрыть ее качественной краской, рекомендуется нанести мовиль. Большинство владельцев авто называют мовилем любой тип антикора, но это абсолютно неверно. В составе мовиля содержатся элементы, которые предотвращают возникновение коррозии, это:

Чтобы определить, какой нужен мовиль, следует выяснить тип коррозии. Они существуют в трех подвидах:

Когда мовиль куплен, нужно тщательно подготовить проблемные места снаружи и изнутри днища кузова, которые вам придется очистить, замазать и покрыть антикором.

Этапы процесса обработки мастикой

Процесс обработки кузова автотранспорта от коррозии имеет нескольких стадий:

Рецепты приготовления антикоров

В целях экономии и получения более качественного средства, можно самостоятельно приготовить средство.

Рецепт №1

Все компоненты смешиваются, после чего антикор днища готов. Далее его нагревают и наносят на поврежденные места, в 2 этапа.

Рецепт №2

Все компоненты добавляются по одной части. В результате выходит состав, который на морозе становится как воск, а в жару как текучая жидкость.

Рецепт №3

Для его приготовления в равных долях берут:

Чем обрабатывают днище на заводе ВАЗ

Первым защитным барьером против возникновения коррозии металла в производстве ВАЗ наносится гальваническое покрытие, более известное как цинковое. Оно часто используется на любом автомобильном заводе. На всех производствах автотранспорта по-разному наносят толщину покрытия цинком мест, где применялась сварка.

Гальваническая сталь даже при разрушении защитного барьера определенный период не покрывается коррозией. За покрытием цинком наносится производственный грунт и второй слой эластичной и влагоустойчивой смеси, которая имеет противоударное свойство, а также уменьшает шум внутри салона.

Инструмент для нанесения антикоррозийной смеси на днище автотранспорта

Как нанести антикоррозионное покрытие

От правильного применения антикоррозийной мастики зависит срок службы автотранспорта. Перед тем как удалять коррозию с кузова, а затем красить, вам нужно узнать особенности применения разных типов антикоров.

Перед нанесением средства следует:

Жидкие смеси следует наносить с помощью бесшумного распылителя или пистолета с гибкими насадками, предназначенного для труднодоступных мест.

Можно использовать при очищении жесткие щетки и кисточки. Проводить обработку нужно аккуратно, не набирая на кисточку много антикоррозийной смеси и не наполнять бак распылителя до верха. Все повреждения должны быть тщательно смазаны.

Рекомендуется производить процесс избавления днища от ржавчины в хорошо проветриваемом помещении или на открытом воздухе, чтобы поблизости не было источника огня.

Методы самостоятельного антикора днища и рамы

Всем привет!

Пытался самостоятельно разобраться в вопросах защиты от коррозии и понял что это видимо невозможно. Мнений много, многие диаметрально противоположны, кто то сделал так и 20 лет ни следа, а кто то точно так же и через год всё прогнило до дыр. А разобраться пытался для того, чтобы делать антикор самостоятельно. Необязательно комплексно профессионально обрабатывать всю машину, но ведь очень часто бывает что полез куда то, что то открутил и обнаружил поверхностную ржавчину. Что с ней делать?

Как и любой инженер по образу мысли, я понял, надо ставить эксперимент, что я и проделываю в данный момент. Может кому то мои изыскания покажутся интересными.

Для начала теория, очень кратко. Железо, особенно насыщенное примесями, реагирует с водой и кислородом с образованием различных соединений, в основном рыжеватого цвета, которые принято называть ржавчиной. Наличие соли и некоторых других веществ значительно ускоряет процесс. Основная проблема в том, что ржавчина не создаёт защитный слой, а являясь рыхлой, продолжает пропускать к железу воду и кислород. В результате через некоторое время всё железо превращается в ржавчину. Очевидно что для предотвращения ржавчины надо преградить доступ воды и/или кислорода к металлу.

Для начала я начал штудировать интернет в поисках простых, но эффективных способов защиты. Из того что я нашёл я выделил 4 метода, которые на мой взгляд наиболее заслуживали внимания.

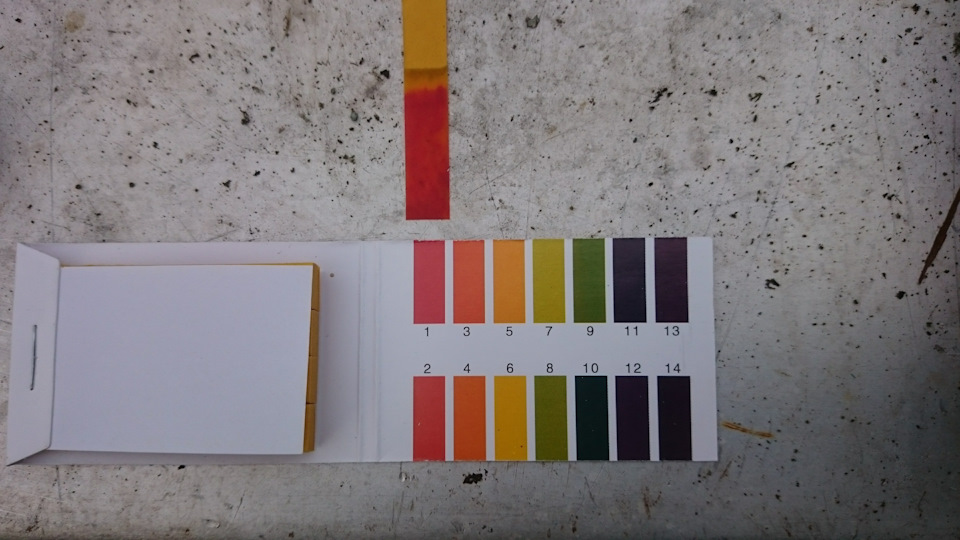

1. Технология покраски опор ЛЭП. www.drive2.ru/b/398553/ Для того чтобы металлические опоры ЛЭП не ржавели, всякие НИИ в 83м году разработали простой но действенный метод (УДК 621.315.66:667.673(083.96)). Опоры очищаются от рыхлой ржавчины, покрываются слоем преобразователя ржавчины (ортофосфорная кислота + цинк), потом ждём когда вся кислота прореагирует и покрываем всё эпоксидной эмалью или грунтом. Готовить раствор сам я был не готов, потому купил «Цинкарь» как наиболее близкий по составу. Так же у Китаёзов прикупил универсальные тестовые полоски. Про эпоксидный грунт ниже.

Способ понравился своей простотой и в то же время логичностью. В принципе защитный слой можно применять любой.

2. «Народный» антикор. www.drive2.ru/l/4897057/ Идея опять же проста. Используется пушсало, которое представляет из себя просто сильно загущенное минеральное масло. Оно хорошо защищает поверхность от попадания воды, но не содержит никаких ингибиторов. Поэтому добавляем в него жидкий расстоп-А. Нагреваем всё это и мажем. Из минусов — грязь, пушсало машется и везде лезет, в жару будет плавиться, вытекать и вонять.

3. Стандартный антикор на восковой основе. Я выбрал Тектил просто потому что попался первым. Аэрозольный балон Tectyl Bodysafe Wax стоил что то около 500р. По заявлениям производителя создаёт прочный, но гибких защитный слой отталкивающий воду.

4. Любой маляр посмотрит на это всё и только поржёт. Конечно, ведь никто из производителей ничего такого не делает! А ведь существует отработанная многолетним опытом технология покраски деталей, которая отлично защищает новые машины. Для реализации такой технологии потребуется хорошенько удалить старую ржавчину, нанести слой травящего грунта, потом перекрыть его акриловым грунтом и сверху закрыть эпоксидным. Эпоксидный по хорошему ещё надо закрывать эмалью, а эмаль лаком, но для меня это уже перебор. Эпоксидник отличное готовое покрытие, но боится ультрафиолета, которого под днищем обычно и нет. Для эксперимента прикупил самое простое и дешёвое, отечественную Вику.

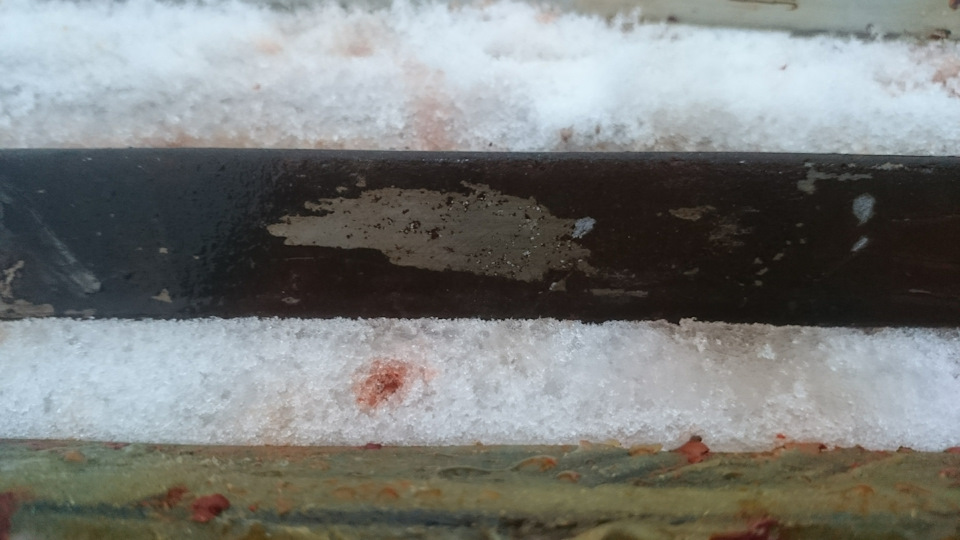

Для образца, на котором всё испытывать, я нашёл старый уголок. Когда то он был даже покрашен, но забыт на улице лет на 5, после чего заметно поржавел.

Я нарезал его на кусочки, примерно по 20 см. После чего надо было удалить старую ржавчину. Тут многие говорят что старую ржавчину надо удалять полностью ну вот прям совсем. Пропущенные, даже микроскопические, точки заполированные в металл со временем как раковая опухоль разрастутся и съедят всё изнутри. Другие же замечают что надо удалить только поверхностный рыхлый слой. Чтобы не спорить я зачистил одну плоскость как можно лучше, напильником, шкуркой и наждаком. Пескоструя у меня к сожалению нет. А на второй, крупной шкуркой снял верхний слой оставив въевшуюся твёрдую ржавчину. Теперь у нас есть 2 поверхности.

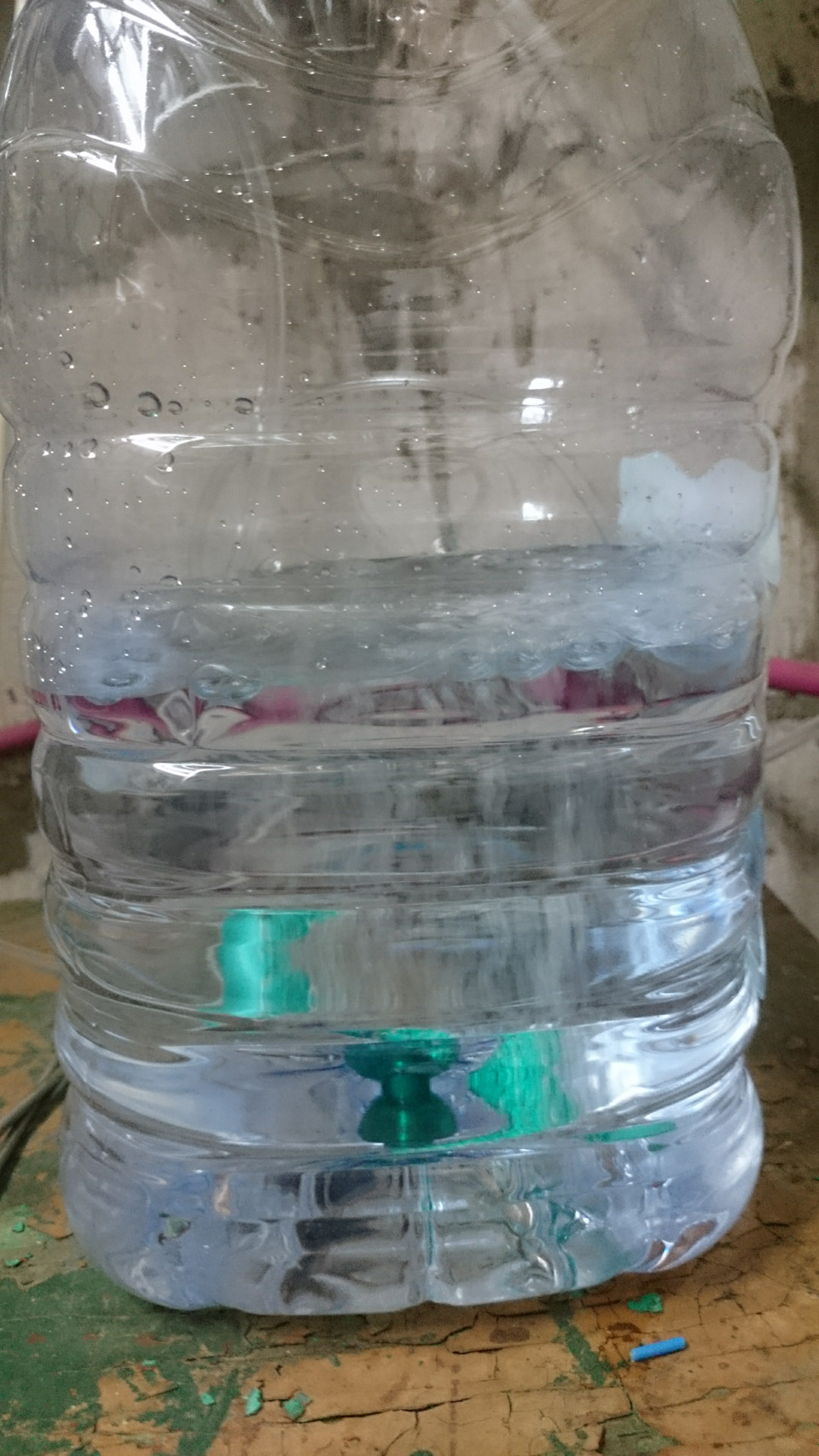

Потом возник вопрос, а как проверять коррозию? Просто оставить на улице на следующие 5 лет — способ очень близкий к оригиналу, но долгий. Потому был прикуплен самый дешевый компрессор для аквариума и 4 кг соли. Все это погрузилось в 7ми литровую пластиковую банку со срезанным верхом. Пузырики постоянно омывают образцы тем самым перемешивая раствор и доставляя кислород.

В воду бухнул где то 1.5кг соли, которая даже не смогла раствориться, то есть раствор получился насыщенным. Так же через неделю, для ускорения коррозии, добавил чего подвернулось под руку — комет гель, в нём анионные ПАВ, хлорсодержащие отбеливатели (гипохлорит

натрия). Вот в этот раствор и погружал образцы.

Образцы.

Для метода ЛЭП очень хорошо покрыл обе грани цинкарём и повесил сушиться.

Универсальные полоски давали ярко кислотную реакцию.

По книжке сушить надо где то неделю (от 4х до 8ми дней) и главное что после высыхания (Ph 4) надо в течении 2х суток покрыть поверхность, иначе всё переделывать. Но проверив на 3й день, я обнаружил что вся кислотная реакция уже прошла!

Опять зачистил и намазал ещё раз, стал мерить постоянно. Оказывается реакция проходит где то за 3-4 часа. Удивился, проверил ещё раз и оставил так.

Самым муторным было естественно с 4м образцом, стандартная покраска. Сама по себе технология покраски штука сложная. Реагенты дюже вонючие и ядовитые. Стал наносить травящий грунт из пульверизатора, получается крайне хреново, подтёки и непрокрасы. Настроить всё крайне сложно, да и тренироваться негде. В результате с горем пополам сделал 2 слоя травящего, остальные решил кистью. Покрыл травящий 2мя слоями акрила, а потом эпоксидным покрыл эту деталь и ту что для ЛЭП. Для ЛЭП покрыл аж 3мя слоями.

Нанесение Тектила было самым простым и удобным, образец самым красивым. Пах кстати он дольше всех, запах реально восковой.

Пушсало наносится нормально, только вот желательно бы и саму деталь греть, а то горячее пушсало попадая на холодный металл моментально остывает и размазать его сложно, не говоря о затекании куда то.

После всего этого я просушил детали 3е суток. Так же для имитации повреждений я хорошенько долбанул острым концом молотка 3 раза по каждой детали и нацарапал номер образца. После этого начал эксперимент время от времени проверяя кук там и что. Подробности, кому интересно, в моем блоге. На сегодня детали были в растворе более 18 дней, вот мои выводы.

В местах повреждения металл ржавеет везде. Никакая предварительная обработка не помогает. Защитный слой повреждён — нет защиты. Немного лучше дела у пушсала, всё же у него есть некоторые затягивающие свойства.

Разницы в стойкости максимально обработанной и минимально обработанной поверхности после покраски я не заметил. Откровенно говоря я так и думал, при отсутствии доступа воды и воздуха старая ржавчина рости не должна. Разве что уже повреждённая поверхность корродирует быстрее видимо из за присутствия множества очагов появления ржавчины.

На открытой поверхности в местах с твёрдой ржавчиной, контролька ржавела даже меньше.

Пушсало мало того что мажется, так же легко стирается. С днища быстро смоется.

Тектил поначалу понравился мне больше всего, но через 18 дней слой затвердел и стал легко счищаться даже пальцем, особенно с полированной поверхности. То есть результат как у пушсала.

Хит парад.

1. Технология покраски. Слой очень твёрдый, даже хорошие удары молотком наносят не большие повреждения. Никаких следов коррозии в окрашеных местах нет. Из минусов — сложность нанесения.

2. ЛЭП. то же что и в первом случае, но стойкость слоёв явно ниже. Есть следы ржавчины на месте загиба.

3. Пушсало. Отличная защита при очень плохой стойкости, для скрытых поверхностей наверно будет хорошо, если не потечёт. Явно видно что отталкивает жидкость, она собирается на нём каплями и скатывается.

4. Тектил. Очень жаль что стал стираться. А так — легко наносится, красиво выглядит, не особо дорог. Но факт, стирается даже пальцем и в отличие от пушсала стирается совсем, не оставляя даже следов.

А теперь я в некотором замешательстве. С одной стороны понятно что технология покраски самая качественная, но проводить её в труднодоступных местах, да ещё и где нибудь в гараже без специнструмента и навыков очень сложно. В общей сложности больше 6ти слоёв разными компонентами, даже не знаю. Не совсем ясно что делать с локальными повреждениями, зачищать и опять 6 слоёв?!

С оглядкой на всё это посматриваю на 2е место, цинкарь довольно дешевый, эпоксидный грунт нормально наносится кистью.

В скрытые полости вполне пойдёт пушсало.

С удовольствием принимаю разумные комментарии и продолжаю наблюдение.