Червячная машина холодного питания

Червячная машина холодного питания

Червячные машины

Червячные машины холодного питания с вакуум-отсосом применяют для изготовления профильных изделий, вулканизуемых при атмосферном давлении, и дегазации резиновых смесей. В зоне вакуумирования таких машин нарезку червяка делают более глубокой для обеспечения заполнения зоны резиновой смесью не более чем на 50. Уменьшение объёма заполнения достигается также установкой на червяке специального разделительного кольца, ограничивающего поступление смеси из загрузочной зоны. Профилирование резиновых смесей происходит в формующей головке. Мундштук предназначен для придания резиновой смеси определённой формы, а для создания внутренней полости в заготовке служит дорн.

Полученные на червячных машинах и каландрах материалы являются полуфабрикатами для изготовления изделий из резиновых смесей и резинотекстильных материалов. Полуфабрикаты закраивают по требуемым геометрическим размерам. Заготовительные операции обычно представляют собой механические процессы, связанные с измельчением, вырубкой и разрезанием материалов. Заготовки сложной конфигурации получают на вырубных прессах с использованием штанцевых ножей или вырезают по шаблонам ленточными или дисковыми ножами на специальных закройных машинах.

Большинство резиновых изделий состоит из отдельных деталей, соединенных друг с другом. Для получения изделий применяют сборочные станки и агрегаты. Детали соединяются благодаря собственной клейкости резиновой смеси.

Клейкость зависит от рецептуры смеси. Так, смеси на основе натурального и хлоропренового каучуков имеют хорошую клейкость при условии, что они содержат небольшое количество наполнителя. Смеси на основе большинства синтетических каучуков имеют недостаточную клейкость, поэтому в рецептуре таких смесей предусмотрены повысители клейкости канифоль, различные смолы.

Большая Энциклопедия Нефти и Газа

Червячные машины холодного питания с вакуум-отсосом ( МЧХВ) предназначены для изготовления беспористых профилированных изделий, вулканизуемых при атмосферном давлении, и для дегезации резиновых смесей. [1]

В червячной машине холодного питания резина разогревается в самой машине в результате увеличения длины червяка и цилиндра, а также увеличения мощности. Так как в машине холодного питания обрабатываемый материал должен не только шприцеваться, но и равномерно прогреваться до необходимой температуры для достижения определенной вязкости, то равномерная температура цилиндра очень важна для обеспечения гомогенности смеси. [3]

При подаче резиновой смеси в производство к червячным машинам холодного питания или подогревательным вальцам в виде непрерывной полосы, сложенной на поддоне, необходимо эту полосу разрезать на узкие непрерывные ленты шириной от 45 до 260 мм. [7]

Показано, что наибольшая эффективность повышения прецизионности заготовок и качества поверхности достигается при применении червячных машин холодного питания для разогрева резиновых смесей перед каландрированием, при использовании перспективных конструкций питателей с автоматическими системами контроля и поддержания заданной оптимальной величины запаса смеси в межвалковом зазоре, при использовании клиновых устройств различной конструкции ( с гладкой поверхностью, с изменяющейся поверхностью, виброклинов) в зависимости от назначения, типоразмера оборудования, а также реологических свойств перерабатываемого материала. Комплекс рассмотренных технологических способов и устройств для реализации разогрева резиновой смеси, питания каландра и удаления газовоздушных включений в процессе каландрирования обеспечивает производство листовых резиновых заготовок улучшенного качества. [12]

Выбрана оптимальная технологическая схема процесса выпуска гермослоя: гермослой изготавливается из двух слоев на червячной машине холодного питания с валковой головкой. [13]

Большая Энциклопедия Нефти и Газа

В шинной промышленности стоит задача освоить автоматизированные комплексы на основе резиносмесителей большой единичной мощности в подготовительном рези-носмесительном производстве, червячные машины холодного питания при изготовлении протекторных заготовок, оснастить автоматические системы контроля устройствами для механизации отбора заготовок на основе промышленных роботов-манипуляторов, осуществлять сборку и вулканизацию покрышек на поточных автоматизированных линиях. [17]

Восстановление нового протектора на покрышках возможно тремя способами: 1) непосредственным наложением на покрышку предварительно изготовленной протекторной ленты с применением про-слоечной резины; 2) наложением на покрышку горячей шприцованной протекторной ленты, выходящей из червячной машины холодного питания ; 3) навивкой протектора из узкой или широкой шприцованной ленты. [19]

В СССР выпускаются червячные машины холодного питания МЧХ-63, МЧХ-90 и МЧХ-125. Червячные машины холодного питания выпускаются также заводами ЧССР и ПНР с червяком диаметром 63, 90, 125 мм. [21]

При использовании способа усиления борта заворачиванием кромки резиновой смеси кромка деформируется при вулканизации. Для устранения этого при выпуске лент с усиленными бортами рекомендуется применять экструдироланный профиль, который поступает от червячной машины холодного питания и заборто-лываетсн с помощью специального приспособления. Это приспособление представляет собой набор шестерен, между которыми проходит край заготовки ленты, и прижимной валик, который устанавливают в зависимости от ширины ленты. Предварительно борта сердечников промазывают клеем. [30]

Червячная машина холодного питания

Общее потребление энергии (КВт.)

Мощность мотора +26

Мощность мотора +26

Мощность мотора +46

Мощность мотора +46

Мощность мотора +66

Мощность мотора +82

Экструдер холодного типа XJW 32-12 D для резины. Китай.

Отношение диаметра к длине, L/D

автоматическая подача с боковым роликом

автоматическая подача с боковым роликом

Частотное регулирование скорости

Частотное регулирование скорости

Высота до центра оси

Общее потребление энергии

Нагрев воды в двух точках:

Первый блок: контроль температуры головки и фланца.

Второй блок: контроль температуры гильзы.

Циркулирующей средой является умягченная водопроводная вода.

Водяное охлаждение для подающего ролика.

Нагрев воды в двух точках:

Первый блок: контроль температуры головки и фланца.

Второй блок: контроль температуры гильзы.

Циркулирующей средой является умягченная водопроводная вода.

Водяное охлаждение для подающего ролика.

1 3 00х8 5 0х1 3 00 мм.

Цена в С.Петербурге

1.424.000=00 рублей с НДС 20%.

1.738.000=00 рублей с НДС 20%.

Срок изготовления – 2,5 месяца + 2 месяца доставка морем.

Предоплата 70%, остальные 30% по приходу в С.Петербург.

Пуско-наладочные работы (без монтажа, после установки на место и подведения коммуникаций) с обучением

120.000=00 рублей с НДС 20%.

Три варианта исполнения:

1. Стандартный. Для эл.двигателя мощность 15 кВт.

2. Усиленный. Для эл.двигателя мощность 22 кВт. См. ниже.

3. Неправильный. Для эл.двигателя мощность 30 кВт.

Если шнек имеет высокую скорость, то температура резинового материала будет высокой, и материал будет течь что может привести к браку.

1.3 Панель управления 1 шт.

1.4 Головка экструдера 1 шт.

Отношение длины и диаметра ( L / D ): 10

Материал шнека: сплав азотированной стали 38CrMoAlA, азотная закалка поверхности, толщина азотированного слоя глубиной 0,55 ~ 0,7 мм., твердость азотированного слоя составляет HV1000.

Камера и втулка. Бесшовные стальные трубы сварная камера.

Спиральный охлаждающий канал находится снаружи втулки, охлаждающая вода/горячая вода близко к резине (всего 10мм.), хорошее охлаждение и нагрев.

Подающее устройство. Подающий порт с боковым прижимным роликом, принудительная подача.

Редуктор. Специальный экструдерный редуктор, обладающий высокой прочностью, высокой эффективностью, высокой точностью и низким уровнем шума. Модель редуктора: ZLYJ 200-14, горизонтальный усиленный редуктор ( GB 10095-88 стандарт)

Система контроля температуры. Автоматическая система управления температуры горячей водой с четырьмя устройствами + охлаждение подающего валка, Макс. температура управления 95±2 ° С.

· № 1 устройство: автоматическая система управления температуры горячей водой на головке экструдера

· № 2 устройство: автоматическая система управления температуры горячей водой на передней части камеры

· № 3 устройство: автоматическая система управления температуры горячей водой на задней части камеры

· № 4 устройство: автоматическая система управления температуры горячей водой на шнеке

· № 5 устройство: охлажденный подающий валок

Электрическое управление.Специальный экструдерный, переменно частотный AC эл.двигатель.Преобразование частоты плавная регулировка скорости;

Хорошие показатели регулирования, цифровой дисплей, защита и контроль.

Головка экструдера – опция.

Поставщик предоставляет соединительный фланец, покупатель настраивает головку экструдера.

Габаритный размер: около Дл.2300×Шир.1100×Выс.1560 мм.

Цена в Санкт-Петербурге:

Предоплата 70%, остальные 30% по готовности отгрузки из С.Петербурга.

Экструдер холодного типа XJW65-12D Китай. Ping

На фото экструдер используется для нанесения резинового покрытия на стальную проволоку.

Экструзия (шприцевание)

В производстве резиновых изделий используются самые разные виды обработки резиновых смесей. К основным методам относятся экструзия, коэкструзия, формовое прессование, трансферное прессование, литьё под давлением, ракельное нанесение покрытия (для текстиля). Также могут применяться каландрование и заливка под низким давлением.

Выбор подходящего метода обработки в основном зависит от геометрии получаемого изделия.

Так, для производства длинномерных изделий (трубки, шланги, шнуры, кабель, профили), однозначно подходит экструзия.

Экструзия, согласно такому авторитетному источнику, как «Википедия», это технология получения изделий путём продавливания вязкого расплава материала или густой пасты через формующее отверстие. Обычно используется при формовке полимеров (в том числе резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей), ферритовых изделий (сердечники), а также в пищевой промышленности (макароны, лапша, кукурузные палочки и т.п.), путём продавливания формуемого вещества через формующее отверстие головной части экструдера.

Экструдер, соответственно, это машина, на которой осуществляется процесс экструзии. В старой литературе их часто называют червячными машинами.

В полимерной промышленности используются экструдеры разных типов.

По типу рабочего органа экструзионные машины делятся на:

Одношнековые экструдеры являются наиболее распространённым видом экструзионного оборудования.

Шнековые экструдеры впервые вошли в резиновую промышленность в конце XIX столетия благодаря фирмам Фрэнсис Шоу, Джон Ройл, Пауль Тростер, в которых эти машины впоследствии составили основу производства. Первые шнековые экструдеры запитывались в горячем виде лентами резиновой смеси подогретой на вальцах соединённых с экструдером. Шнеки имели глубокую нарезку и малое отношение длины к диаметру.

В 1930-х Пауль Тростер Машиненфабрик выпустила шнековый экструдер с холодной запиткой, в который подавались холодные ленты резиновой смеси.

Экструдер с холодной запиткой имел мелкие каналы шнека и значительно большее отношение длины к диаметру. Первый экструдер с холодной запиткой производил экструдаты с широким распределением по температуре, которые искривлялись при выходе из головки. Поэтому задачей, стоящей перед экструзией с холодной запиткой, было получение термогомогенизированного продукта на шнеке экструдера, который бы давал экструдат с однородным температурным полем и который бы не искривлялся на выходе. Начиная с 1960-х, было предложено несколько усовершенствований экструдеров с холодной запиткой. Во-первых, Мейлефер и Гэйер (Юниройал Инк.) создали конструкцию запорного шнека. Это означало установку второго ребра, которое изолировало менее текучий материал и предотвращало его уход со шнека до тех пор, пока он не размягчался. Промышленный выпуск был налажен в США фирмой NMR (по лицензии Юниройал) под названием «Пластикрю». Предназначенный для контроля полноты плавления гранул термопластов его конструктором Майлефером, а также Гэйером для изолирования участков резиновой смеси, подвергшихся скорчингу, этот шнек, применённый в экстудерах с холодной запиткой, обеспечил более равномерное температурное поле, но при развитии более высоких температур.

Впоследствии было предложено много новых конструкций специальных секций в шнековых экструдерах с холодной запиткой таких, например как секция сдвига Тростера и разные конструкции Ленэна и Менгеса, обеспечившие ряд улучшений процесса.

В 1970-х Менгес и Хармс из института Кюнстофферарбайтунг и из Юниройал предложили оштифтованный экструдер с холодной запиткой. Оказалось, что это даёт существенное улучшение однородности экструдата.

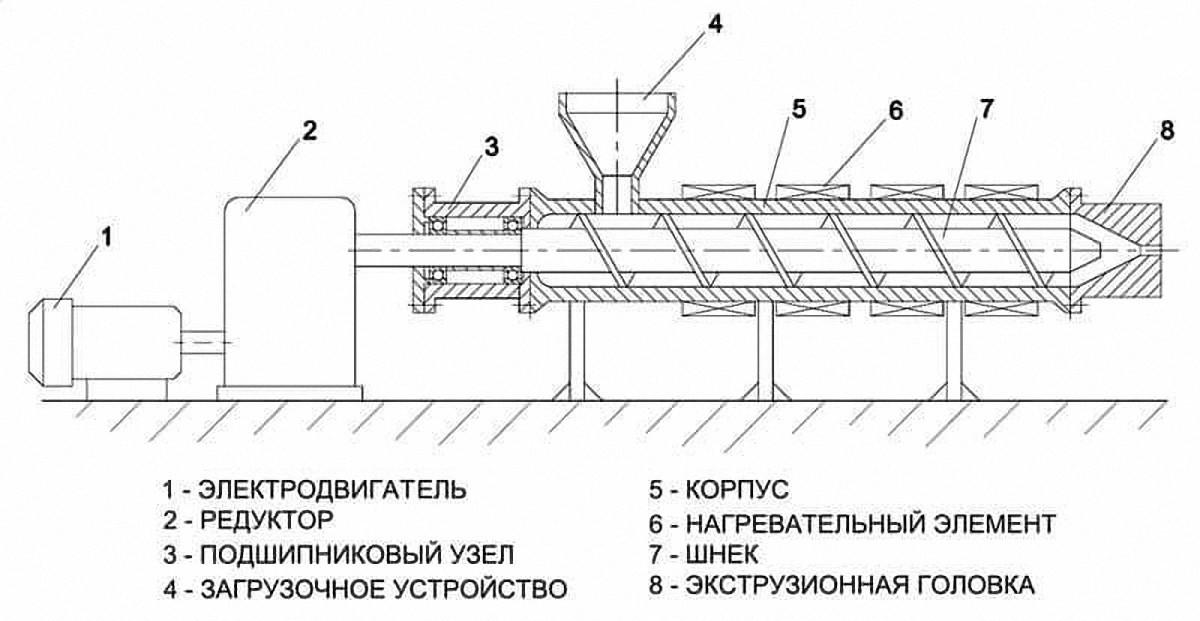

Устройство и работа одношнекового экструдера

Основные узлы экструдера:

Сущность процесса экструзии (шприцевания) заключается в следующем. Шнек (червяк) сообщает подогретой или холодной резиновой смеси, поступающей в цилиндр через загрузочную воронку, поступательное движение вдоль оси цилиндра и выдавливает её через профилирующее выходное отверстие головки. Вследствие трения между резиновой смесью и поверхностью червяка и цилиндра обрабатываемый материал подвергается постоянно меняющимся деформациям сжатия и сдвига, происходит относительное перемещение отдельных смежных участков смеси, возникают завихрения и обратные потоки. В результате резиновая смесь разогревается и по мере продвижения к головке становится пластичной, уплотняется и гомогенизируется. Степень разогрева смеси и давление зависят от длины червяка и создаваемой им степени сжатия. При сильном нагреве смеси возможна преждевременная вулканизация. Для того, чтобы этого избежать, шнек и цилиндр машины охлаждаются водой.

В головке происходит дальнейшее уплотнение резины. Благодаря выступам и каналам материал равномерно распределяется по длине профилирующего зазора. Под действием осевого давления, создаваемого червяком, сильно сжатая смесь выдавливается через профилирующее отверстие головки. Чем меньше профилирующий зазор или отверстие, тем больше давление смеси. Смесь движется через головку с разной скоростью: у стенки она меньше, чем в середине зазора или отверстия.

По длине шнека различают три зоны с различным состоянием смеси:

В зоне питания заготовки из перерабатываемой резиновой смеси поступают в пространство между витками шнека и уплотняются.

В зоне пластикации перерабатываемое сырьё пластифицируется, что обеспечивает смесительный эффект. Повышение уровня давления, в основном, происходит в пограничном пространстве между зоной питания и зоной пластикации. Здесь спрессованный материал образует пробку и скользит по шнеку. Данная пробка и является причиной повышения уровня давления, которое расходуется на преодоление сопротивления сеток и формования профиля.

В зоне дозирования пластицированный полимер гомогенизируется. К концу зоны сырьё становится полностью гомогенной массой и продавливается сквозь формующую головку.

Деление на зоны в данном случае условно и указывает на определённую функцию данного участка шнека.

К основным параметрам метода экструзии принято относить: температуру по зонам агрегата, уровень давления перерабатываемого материала, температура зон головки, а также режимы охлаждения экструдированного профиля. К основным технологическим параметрам экструзионной машины принято относить характеристики шнека, которым она оснащена:

Главной характеристикой формующего инструмента, который включает в себя головку и калибрующий узел, является коэффициент сопротивления течению расплава полимера.

К агрегированным показателям работы любой экструзионной машины можно отнести эффективность работы, которая рассчитывается как отношение производительности к потребляемой им мощности.

Сложность теоретических расчётов производительности машин и их основных параметров привела к тому, что на практике для этой цели пользуются эмпирическими формулами, а также методом моделирования червячных машин.

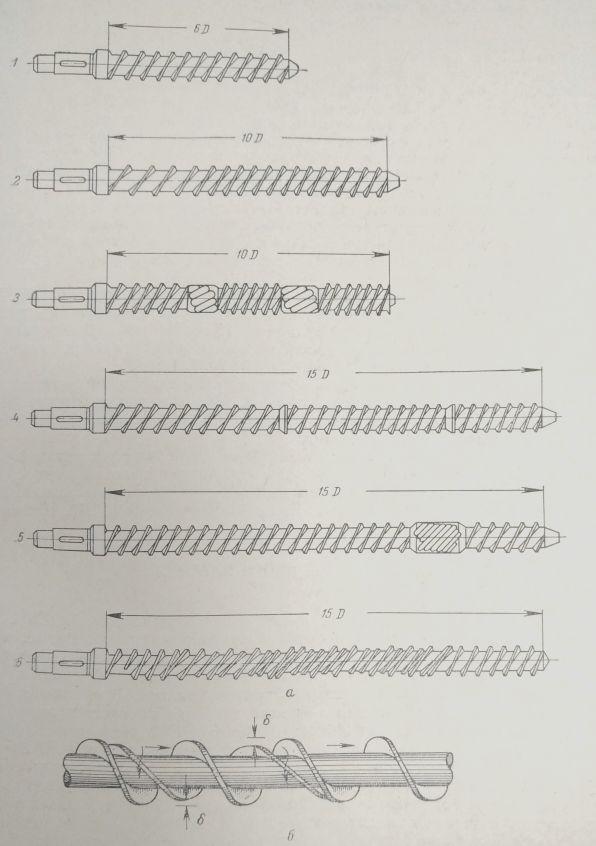

Шнек (червяк)

Шнек является основным рабочим органом машины, от геометрической формы и конструкции которого зависит производительность машины и её пригодность для обработки того или иного материала. Червяк обычно состоит из двух частей – рабочей (нарезной) и хвостовой (опорной).

Как уже указывалось, в нарезной части червяка различают три рабочие зоны: загрузки, сжатия и пластикации, дозирования и формования. При правильном сочетании размеров зон в зависимости от назначения машины и при соответствующей нарезке червяка достигается равномерная (без пульсаций) выдача материала и нормальная работа машины.

Рабочая (нарезная) часть червяка характеризуется диаметром, длиной и характером резьбы. Диаметр червяка является основным параметром, определяющим производительность машины, которая также зависит от характера нарезки.

Различают шнеки:

Помимо диаметра и характера нарезки важным параметром червячной машины является отношение длины рабочей части червяка к его диаметру. Длина рабочей части червяка определяется, исходя из необходимости получения поверхности, достаточной для разогрева резиновой смеси до температуры, обеспечивающей переход перерабатываемого материала в вязкотекучее состояние. Однако чрезмерное увеличение длины шнека ведёт к перегреву резиновой смеси и может вызвать преждевременную вулканизацию.

При переработке резиновых смесей возникают значительные силы трения и выделяется большое количество тепла, поэтому червяки в машинах делают более короткими, чем в машинах, используемых для переработки пластмасс. Для машин, перерабатывающих подогретые резиновые смеси, обычно L/D≤12; для машин, перерабатывающих холодные резиновые смеси, L/D≥12.

Параметром, от которого зависит создание необходимого давления и обеспечение нужной плотности шприцуемого материала в конце червяка, является степень сжатия, определяемая геометрическими размерами нарезки червяка.

Степенью сжатия, соответственно, называется отношение межвиткового объёма одного шага нарезки в зоне загрузки к соответствующему объёму в конце червяка. Объёмное сжатие материала может быть достигнуто путём уменьшения шага нарезки по направлению к головке при постоянной глубине нарезки или путём уменьшения глубины нарезки к концу червяка при сохранении шага нарезки постоянным по всей длине червяка.

Шаг нарезки у червяков резинообрабатывающих машин обычно колеблется от 0.6 до 1.5 D червяка, а глубина нарезки – от 0.2 до 0.25 D.

Рис.2. Различные конструкции шнеков машин холодного питания.

Внутри червяк растачивается. Образующая полость служит для подачи охлаждающей воды; со стороны головки она снабжена заглушкой.

Для нормальной работы машины очень важен правильный подбор зазора между наружной поверхностью резьбы червяка и внутренней поверхностью цилиндра. Он должен быть в пределах (0.002 – 0.005)D для новых машин и не более 0.008D для эксплуатируемых машин, так как при увеличении этого зазора резко возрастает утечка материала и уменьшается производительность машины. Однако при очень малых зазорах возможны задиры на гильзе цилиндра, заклинивание червяка и выход машины из строя. Зазор между торцом червяка и головкой должен быть минимальным и не превышать 1.5D.

Головки (фильеры)

Экструзионная головка (фильера) размещается на выходном конце экструдера. Функцией экструзионной головки является формование из потока обрабатываемого материала экструзионного изделия необходимой формы. Фильеры могут быть классифицированы по форме продукта, который в них получается. Кольцевые фильеры используются для изготовления шлангов, труб и трубок, а также для нанесения на провода изоляции. Плоскощелевые фильеры используются для изготовления плёнок и листов. Круглые фильеры используются для изготовления волокон и прутков. Профильные фильеры используются для изготовления форм, отличных от кольцевых, круглых или прямоугольных форм. Фильеры также обозначаются по названию изделия, которое в них производится. Таким образом, на практике говорят о трубных, плоскощелевых плёночных, рукавных плёночных фильерах и т.д.

Рис.3. Пример прямоточной трубной экструзионной головки.

Входное отверстие канала экструзионной головки обычно проектируется таким образом, чтобы оно соответствовало выходному отверстию экструдера. Если входное отверстие фильеры не соответствует выходному отверстию экструдера, то между экструдером и фильерой необходимо использовать специальный адаптер. Канал для течения экструзионной головки должен проектироваться таким образом, чтобы на выходе из фильеры выдавливаемый материал имел равномерную скорость.

Форма формующей области экструзионной головки, в идеале, должна соответствовать форме экструдируемого изделия. Однако, на практике размер и форма формующей области не полностью соответствует размеру и форме экструдируемого изделия. Имеется несколько причин этому: снижение давления, охлаждение, разбухание, релаксация. Из-за наличия множества параметров, влияющих на размер и форму экструдируемого материала, довольно часто сложно предсказать, каким образом точно изменится размер и форма материала после его выхода из экструзионной головки. В результате сложно также спрогнозировать, каким образом следует изготовить канал для течения экструзионной головки для получения необходимой формы экструдируемого изделия. Поэтому проектирование экструзионных головок до сих пор в значительной степени базируется на опыте, а не на технических вычислениях и расчётах. С появлением усовершенствованных численных методов и промышленных программ расчётам течения через экструзионные головки эта ситуация несколько улучшилась; однако процесс проектирования экструзионных головок до сих пор часто основывается на методе проб и ошибок.

При эксрудировании важнее всего сохранять постоянные условия обработки, чтобы изделия соответствовали задаваемым параметрам.

Оптимальная температура, найденная для экструдирования какого-либо изделия, должна поддерживаться с точностью ±3°С. Для поддержания температуры используют охлаждение шнека, рубашки и головки экструдера водой.

Червячные машины холодного питания

Одним из наиболее перспективных направлений дальнейшего развития конструкций червячных машин является создание машин, не требующих предварительного подогрева перерабатываемых резиновых смесей. Машины тёплого питания уже сейчас повсеместно вытесняются червячными машинами холодного питания. Это объясняется рядом причин.

Подаваемая в машину холодная резиновая смесь более однородна по пластичности и температуре, чем смесь, разогретая на вальцах. Благодаря этому полученные экструзионные изделия имеют более точные размеры по сравнению с заготовками из предварительно разогретой смеси. При переработке холодных резиновых смесей облегчается автоматизация питания червячных машин, лучше используется производительная площадь, сокращается стоимость установки, расход энергии и воды, уменьшаются затраты труда и упрощаются транспортные системы. Кроме того, червячная машина холодного питания может быть установлена независимо от вальцов, т.е. производство изделий можно отделить от изготовления резиновых смесей. Благодаря исключению предварительного подогрева снижаются потери резины вследствие преждевременной вулканизации.

В червячной машине холодного питания резина разогревается в самой машине в результате увеличения длины червяка и цилиндра, а также увеличения мощности. Так как в машине холодного питания обрабатываемый материал должен не только шприцеваться, но и равномерно прогреваться до необходимой температуры для достижения определённой вязкости, то равномерная температура цилиндра очень важна для обеспечения гомогенности смеси. Поэтому в машинах холодного питания, как правило, предусматривается автоматическая система регулирования температуры стенок цилиндра с устройством нескольких независимых зон охлаждения путём циркуляции в них охлаждающей воды от отдельных для каждой зоны циркуляционных насосов. Отношение длины червяка к его диаметру в таких машинах находится в пределах от 1:12 до 1:16.

Производительность машин холодного питания значительно ограничивается максимально допустимой температурой шприцевания. Энергия привода, передаваемая шнеком в виде тепловой энергии шприцуемому материалу, настолько велика, что 2/3 её приходится отводить через систему охлаждения цилиндра. Отвод такого большого количества тепла представляет значительные трудности.

На производительность оказывают решающее влияние три параметра – диаметр червяка, частота его вращения и глубина нарезки.

При увеличении диаметра червяка с целью повышения производительности экструдера ещё быстрее возрастают тепловыделения. При одной и той же производительности тепловыделения тем ниже, чем меньше число оборотов червяка. Поэтому стремятся сохранить число оборотов возможно низким. Увеличение глубины нарезки способствует повышению производительности и уменьшению тепловыделений. Для червяка с постоянным шагом в машинах холодного питания пределом увеличения глубины резьбы является неравномерность прогрева материала, т.е. наличие непрогретых слоёв его, а при увеличивающемся шаге – прочность витков. Вязкость материала также влияет на тепловыделения.

Таким образом, в машинах холодного питания исключительно важную роль играет конструкция червяка. Она должна способствовать понижению тепловыделений, исключать влияние плохой теплопроводности резины и обеспечивать необходимую гомогенность экструдируемой массы.

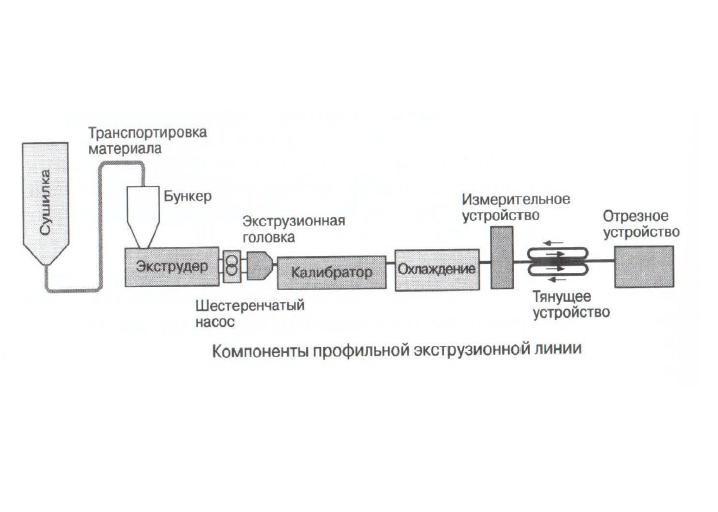

Экструзионные линии

Однако, для формования экструзионного изделия недостаточно одного только экструдера. Для получения необходимого изделия помимо экструдера требуется и другое вспомогательное оборудование.

Рис.4. Пример экструзионной линии для получения профильных изделий из термопластов.

Основными элементами экструзионной линии являются:

Особенно при изготовлении экструзионных изделий из резины нужно уделить внимание оборудованию для вулканизации. Обычно изделия после их выдавливания припудривают тальком и вулканизуют непрерывным методом. Прозрачные смеси припудривают аэросилом.

Непрерывная вулканизация может проводиться без давления в горячем воздухе и под давлением паром или в ваннах, заполненных некоторыми жидкостями, либо с помощью периодической вулканизации в паровых котлах или в туннельных печах.

Горизонтальное устройство применяется для подачи профилей через туннель на транспортёрной ленте из нержавеющего стального листа или сита, скорость движения которой можно постепенно изменять и приспосабливать к режиму вулканизации, в соответствии с которым выбирается длина туннеля.

Туннель может нагреваться с помощью электричества, кварцевых инфракрасных трубок, излучателей, а также циркуляцией горячего воздуха. Если туннель для вулканизации сконструирован так, что в нём происходит циркуляция горячего воздуха, скорость вулканизации возрастает на 100%, поскольку теплопередача здесь лучше, чем в статической среде. Роль циркуляции воздуха достаточно велика, например, в производстве пористых профилей. С обоих сторон туннеля следует отсасывать газообразные продукты, которые могут быть взрывоопасными и токсичными. Время прохождения через туннель, необходимое для достижения нужной степени вулканизации, определяется толщиной изделия и применяемой температурой.

При установлении оптимальной температуры следует принимать во внимание толщину изделия; у толстостенных изделий лучшие свойства достигаются при более низких температурах и снижении скорости, поскольку иначе повышается пористость и склонность к образованию пузырьков.

Горизонтальные установки пригодны для вулканизации прямоугольных профилей.

Вертикальные установки для вулканизации имеют ряд преимуществ, в том числе они экономят производственную площадь. Они также выгодны в произзводстве тонкостенных трубок, иначе последние сплющиваются. Весь экструдируемый профиль равномерно прогревается, что создаёт возможность для быстрой и равномерной вулканизации. Такое оборудование особенно удобно для производства губчатых изделий, когда достигаются равномерные свойства по всему сечению.

При одинаковой температуре, циркуляции воздуха и длине туннеля производительность вертикальной установки выше на 25%. Задача обслуживающего персонала состоит в поддержании нормальной работы экструзионной установки, главным образом скорости экструдирования, и транспортёрной ленты вулканизационной установки. Плавный ход обеспечивается уравнительным устройством между соплом и лентой; ход нужно сохранять постоянным для предупреждения возможного растяжения изготавливаемых изделий.