Что лучше рессоры или пневмоподвеска на грузовиках

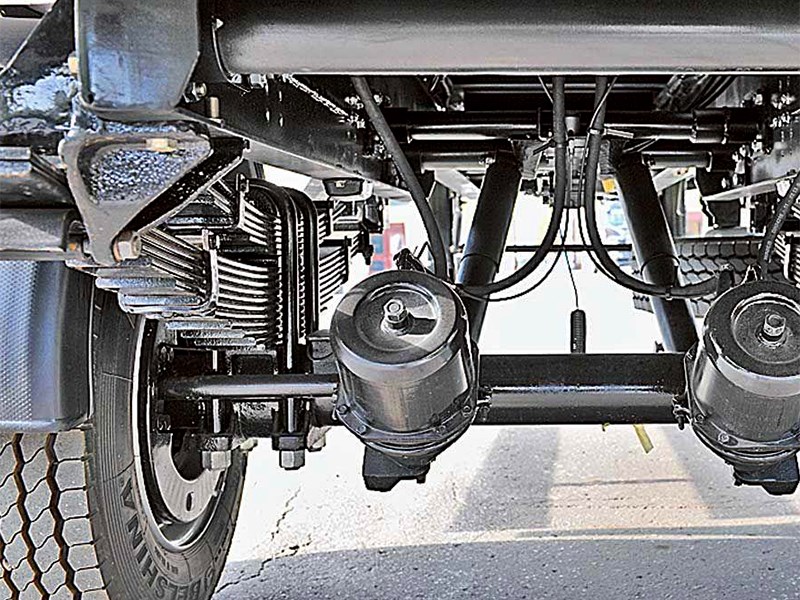

Пневмо-подвеска в дополнение к рессорам.

Хочу коснуться темы пневмоподвесок. У меня в машине установлены на каждую подушку отдельный ресивер. И я постоянно вынужден оправдывать их наличие. То мастеру который устанавливает мне пневму, то экспертам которые уже переставили кучу подушек и вовсю вопят что и так все клево! Но тут я считаю во всю преобладает эффект ошибки выжившего когда с ресиверами есть только я и никто не знает какого это — с ресиверами. Предлагаю чуть вспомнить курс школьной физики.

Все расчеты упрощены для понимания и не претендуют на большую точность.

Коснусь я сегодня мостовых рессорных машин. Для безрессорных ситуация другая, потому что там один упругий элемент а тут их два. Первый это рессора, которая имеет нелинейную жесткость, т.е. Чем больше мы ее прогибаем тем она сильнее нам сопротивляется. Это стоит учитывать при установке баллонов.

Предположим баллоны имеют диаметр 15 см (площадь опоры подушки 176,7 см), в полностью сжатом состоянии 4 см, в нормальном (когда автомобиль стоит) 14 см. Тогда получается что:

объем подушки в нормальном состоянии равен 2,47литра

объем подушки в полностью сжатом состоянии равен 0,71 литра

Предположим я в машину гружу 800 кг как по паспорту. А подушками выставляю уровень как на пустой машине. По 400кг на подушку. Итак давление в подушке нужно выставить 400кг / 176,7 см2 = 2,2 bar

Еще важно вспомнить закон Бойля-Мариота. Его суть в том что давление помноженное на объем есть величина постоянная.

Это все нам пригодится позже.

Подушку ставят с целью выровнять положение уровня рамы при полной загрузке автомобиля ну и что бы было комфортно. С комфортом не всегда получается потому что нет ресиверов. Рассмотрим подробнее ситуацию без ресиверов.

Предположим сжалась одна из подушек полностью — яма или вывешивание, неважно. Значит объем уменьшился до 0,71л. И согласно закону Бойля-Мариота давление стало (2,2*2,47)/0,71 = 7,6 bar. Чтобы достичь этого вам нужно приложить к подушке 400*7,6/2,2 = 1381кг. Не забываем что еще упругость рессоры тут присутствует. А она в сжатом состоянии тоже имеет весьма приличное усилие, которое серьезно возрастает в этом положении.

В итоге подвеска работает в гораздо меньшем возможном диапазоне на сжатие и вы чувствуете как сыпется позвоночник в трусы и не покидает ощущение арматур вместо рессор.

А теперь предположим мы подключили к подушке ресивер литров на 5. Желательно шлангом потолще. Теперь у нас в нормальном состоянии 7.47л., а в сжатом 5.71л.

По старой схеме считаем давление в сжатом состоянии: (2,2*7,47)/5,71 = 2,87 bar. Давление выросло всего на 25%. И усилие требуемое на сжатие подушки равно 400*2,871/2,2 = 522 кг.

Таким образом подушки с ресивером практически равномерно дополняют работу рессоры во всем ее диапазоне работы. Чем больше объем ресиверов тем равномернее дополнительное усилие баллонов. Ключевой момент — толстые шланги между ресивером и подушкой чтобы это было как один объем.

Все проверено на личном опыте путем проб и ошибок, когда мечты о мягком ходе были разбиты тупым вкатыванием подушек к рессорам. Жду физиков и математиков в комменты.

Пнемоподвеска vs рессорная: какой тип и в каких случаях лучше?

При выборе автомобиля важно правильно оценить не только внешний вид, комплектацию и динамику, но также обратить внимание на тип используемой подвески.

Для начала важно понимать функциональное назначение устройства. Итак, подвеска отвечает за такие важные параметры транспортного средства, как:

Пневматическая и рессорная подвески имеют свои преимущества и недостатки. Чтобы сделать правильный выбор, который идеально подойдет конкретной марки автомобиля с учетом особенностей эксплуатации, необходимо оценить положительные и отрицательные стороны обоих типов устройств.

Общие сведения

Автоподвеска представляет собой комплект деталей, узлов и крепежа, при помощи которых кузов соединяется с ходовой частью.

Независимо от типа конструкции подвеска состоит из следующих функциональных элементов:

Подвеска на основе рессор: преимущества и недостатки

Рессорная подвеска представляет собой достаточно простую конструкцию: основу составляют рессоры из нескольких слоев упругой стали, изогнутой как лук. Устанавливаются рессоры попарно, вдоль или поперек кузова.

Современные рессоры существенно изменились: количество листов уменьшилось, появились однолистовые устройства, которые нашли применение в конструкции некоторых видов малогабаритных автофургонов.

Плюсы рессорной подвески:

Минусы рессорной подвески:

Пневмоподвеска: достоинства и недостатки

В качестве упругого элемента используется сжатый воздух, которым наполнен пневмобаллон (прочная емкость с стенками на основе синтетических волокон). Во время езды параметры давления в баллонах могут меняться в зависимости от особенностей дорожного полотна и траектории движения. В этом случае пневмобаллон работает как амортизатор, смягчая ударную нагрузку на кузов автомобиля. Современные системы управления позволяют менять давление в каждом баллоне по-отдельности.

Пневмоподвеска дает возможность изменять клиренс, который при движении на высоких скоростях обеспечивает снижение центра тяжести автомобиля. А при езде по бездорожью, наоборот, клиренс увеличивается, повышая проходимость ТС.

Преимущества пнематической подвески:

Применение с учетом типов транспортных средств

Рессорная подвеска оптимально подойдет для коммерческого транспорта и грузовых автомобилей. Доступная цена и ремонтопригодность, а также отсутствие высоких требований к комфорту во время езды делают данный тип подвески наиболее предпочтительным.

Пневматика может использоваться на всех типах современных автомобилей от седанов и хэтчбеков до тяжелых грузовиков. Эффективность работы системы доказана. Единственный минус – высокая стоимость оборудования.

Подведем итог

Каждый из рассмотренных выше типов подвески по-своему хорош и полезен. Но при сравнении рессор и пневамтики очевидные преимущества на стороне второго решения, несмотря на высокую стоимость и достаточно сложную конструкцию такой системы.

При этом любую подвеску, независимо от выбора, важно поддерживать в идеальном техническом состоянии: своевременно обслуживать, смазывать и производить регулировки, менять неисправные детали.

Подвеска тягач!

Берем МАН тягач (сцепка тонар) Что для подвески лучьше воздух или рессоры? Помогите советами! Ждём

Берем МАН тягач (сцепка тонар) Что для подвески лучьше воздух или рессоры? Помогите советами! Ждём

Берем МАН тягач (сцепка тонар) Что для подвески лучьше воздух или рессоры? Помогите советами! Ждём

Берем МАН тягач (сцепка тонар) Что для подвески лучьше воздух или рессоры? Помогите советами! Ждём

Берем МАН тягач (сцепка тонар) Что для подвески лучьше воздух или рессоры? Помогите советами! Ждём

опять же как сравнивать что лучше и для чего…пневмо всё же проще, комфортнее, легче

Спасибо! Пока тоже рессоры рассматриваем.

Берем МАН тягач (сцепка тонар) Что для подвески лучьше воздух или рессоры? Помогите советами! Ждём

опять же как сравнивать что лучше и для чего…пневмо всё же проще, комфортнее, легче

А мне кажется рессора проще, а по комфорту все одно и тоже, по плохой дороге и на воздухе колбасит и на рессорах, а по хорошей соответственно и на том и на другом нормально. У меня две машины на рессорах никаких проблем с ними нет, мне лично на рессорах больше нравится, воздух нигде не сипит, подушки не лопаются. Но у всех свое мнение и свое никому не навязываю.

Спасибо! Пока тоже рессоры рассматриваем.

Берем МАН тягач (сцепка тонар) Что для подвески лучьше воздух или рессоры? Помогите советами! Ждём

Да спасибо! Берем 6х4 прицеп правда польша (ПАНАС) Кто нибудь слышал?

Что нужно знать о пневмоподвеске

Воздух лучше стали — такое лаконичное сравнение пневматической и рессорной подвесок можно услышать из уст бывалых водителей. Однако нужно помнить, что пневматический упругий элемент, в отличие от стального, требует более деликатного подхода

Иллюстрации автора и ContiTech

Еще полвека назад было признано, что применение пневморессор в грузовиках и автобусах улучшает сохранность груза, повышает комфортность езды, уменьшает вред дорожному покрытию. С тех пор пневматические подвески грузовиков, автобусов и прицепов прочно заняли лидирующие позиции в списке комплектации транспортных средств и дополнительных опций.

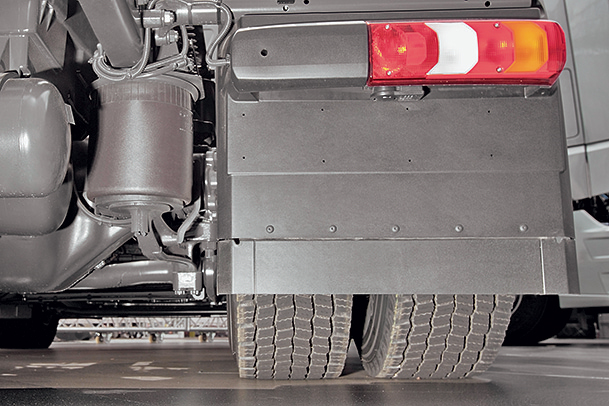

По своему устройству автомобильные пневматические рессоры делятся на два типа — рукавные и сильфонные. В конструкции рукавных наличествует поршень, сильфонные такового не имеют. Поршень крепится к оси либо продольному рычагу подвески и имеет возможность вертикальных перемещений внутри воздушной полости резинокордной оболочки. Особенностью сильфонных пневморессор является более высокая несущая способность, отличительная черта рукавных пневморессор — широкий диапазон величин хода подвески. Это обусловливает преимущественное применение рукавных пневморессор в автомобильной технике, а сильфонных — в спецтехнике.

Все решения, используемые для оригинального оснащения, ContiTech предлагает и на свободном рынке запчестей

Стремительное развитие автомобилестроительной индустрии и постоянная жесткая конкуренция среди мировых производителей привели отрасль производства автокомпонентов к необходимости создания и дальнейшего усовершенствования регулируемых подвесок. Причин, из-за которых возникла эта необходимость, несколько. Во-первых, это тенденция увеличения полезной нагрузки коммерческого транспорта: часто соотношение масс автомобиля с грузом и без груза достигает 100 %. Во-вторых, это увеличение динамических характеристик автомобилей: для повышения устойчивости и создания лучшего сцепления с дорогой возникает необходимость увеличения жесткости подвески. Наконец, в-третьих, это обеспечение комфорта во время движения и плавность хода в разных дорожных условиях.

Основной тренд современных автомобильных пневморессор — еще более активное снижение массы узла

Сюда следует добавить и такой немаловажный фактор, как переход автомобильного парка на более высокие экологические стандарты. Спросите, причем здесь пневморессоры? Дело в том, что двигатели экологических классов Евро-5 и Евро-6 отличаются более высокой теплонапряженностью. Следовательно, детали подвески (в том числе элементы подвески кабины), сопряженные с системой охлаждения и выпускной системой таких автомобилей, должны быть рассчитаны на более высокую термическую нагрузку.

СТАТЬ ЛЕГЧЕ

И все же основной тренд современных автомобильных пневморессор — еще более активное снижение массы деталей. Технологии решения этой непростой задачи разберем на примере продукции лидеров отрасли. Компания ContiTech, которая считается одним из самых успешных производителей компонентов и комплексных систем для регулируемой подвески, дает понять, что прочность и легкость как свойства пневморессор не противоречат друг другу. Инновационная технология облегченной конструкции, которую ContiTech представила на выставке «Комтранс — 2013» в Москве, не только снижает вес пневматических подвесок, но и оказывает положительное воздействие на коррозионную устойчивость. Это обеспечивается тем, что поршень и другие переходные детали выполняются из композитного материала, а не из стали и алюминия. Снижение массы на каждый пневмобаллон достигает 5 кг. В примере с трехосным полуприцепом его шасси «похудеет» на весьма солидные 25–30 кг, причем речь идет о снижении так называемой неподрессоренной массы, что положительно повлияет на плавность хода. Вначале «легкие» пневморессоры поступали только на первичную комплектацию, а сейчас точно такие же решения ContiTech предлагает и на свободном рынке запчастей. Чтобы в каждом сегменте рынка обеспечивать разумное соотношение цены и качества, помимо эталонной премиум-марки ContiTech предлагает также пневморессоры под брендом Phoenix, разработанные специально для рынка запчастей. К слову, сильной стороной этого бренда является широкий ассортимент продукции и его постоянное пополнение. В нижнем сегменте ассортимент компании ContiTech дополняет бюджетная марка Prime-Ride, предлагающая более скромный выбор по типам продукции и ориентированная, прежде всего, на пользователей более старых транспортных средств. Заметное преимущество таким конечным клиентам, как мастерские и автопарки, дает недавно разработанное интернет-приложение по магазину запчастей для пневморессор. Данное сервисное решение позволяет всегда и везде находить подходящие пневморессоры ContiTech для определенной сферы применения через смартфон.

Пример пластмассового поршня из композитного материала с исполь зованием внутреннего объема

Другой передовик отрасли — американская компания Firestone не менее активно развивает свои новые технологии. Разработав 70 лет назад первые в мире пневматические рессоры (эксперименты с двухгофровыми автомобильными пневмобаллонами начались в 1930-х годах), Firestone по сей день остается лидером их производства. Конструкция пневморессор прошла проверку временем, поэтому основное внимание специалисты Firestone уделяют новым материалам, прежде всего композитным, и технологиям их производства (компания имеет множество патентов на изобретения в области полимеров, компаундов резиновой смеси, процессов синтеза). В ходе лабораторных исследований новые материалы для анализа причин разрушения подвергаются, в числе прочего, искусственному старению под воздействием высоких температур и озона. Озон, кстати, злейший враг резины. Из-за него резина «дубеет», покрывается трещинами и теряет адгезию. При этом озон всегда в той или иной мере содержится и вновь образуется в воздухе. Чтобы защитить резину от «озонового старения», пневморессоры Firestone покрываются специальным воском, придающим поверхности беловатый оттенок.

Чтобы пневматический упругий элемент отслужил весь отмеренный ему срок службы, надо проводить профилактический осмотр узла и от слеживать все предпосылки возникновения неисправностей

ОТМЕРИТЬ СРОК

Теперь поговорим о том, каков ресурс пневморессоры, и о факторах, которые влияют на этот показатель. Ресурс пневматики оценивается не километрами пробега, а количеством рабочих циклов, которые переводятся в миллионы колебаний. Обычно качественные пневмобаллоны (оригинальные комплектующие, поступающие на сборочные конвейеры, а также продукция компаний-лидеров) рассчитаны на наработку 6–7 млн колебаний, что соответствует примерно 6 годам интенсивной эксплуатации по дорогам не идеального качества. Однако для того чтобы пневматический упругий элемент отслужил весь отведенный ему срок, необходимо выполнять профилактический осмотр узла и отслеживать все предпосылки возникновения неисправностей. Вот несколько советов, которые дают продавцы и технические специалисты: регулярно проверять рукав пневморессоры на предмет истирания и трещин; своевременно устранять загрязнения, вызванные воздействием масел, смазок, органических жидкостей; периодически удалять все инородные предметы с верхней крышки, зоны подвода воздуха и боковых поверхностей поршня. Помимо этого необходимо следить за исправностью амортизаторов и других деталей подвески.

Большинство перевозчиков все еще предпочитают менять пневморессоры самостоятельно

По данным наших экспертов, перевозчики в подавляющем большинстве случаев решают заменить рессору самостоятельно. Но при этом немалая доля выходов детали из строя связана именно с неправильным монтажом. Раз так, стоит напомнить ключевые моменты общего руководства по монтажу пневморессор. Итак, менять пневморессоры лучше парами. При демонтаже поврежденной детали необходимо тщательно очистить место соединения, избегая применения растворителей и чистящих веществ на минеральной основе. При установке новой пневморессоры все резьбовые соединения необходимо затянуть с помощью динамометрического ключа, соблюдая рекомендованные моменты затяжки. Желательно использование нового крепежа из специальных монтажных наборов. При наличии следов коррозии на болтах их замена обязательна.

ВЛАДИМИР СЕРДЕЧНЫЙ / ГЕНЕРАЛЬНЫЙ ДИРЕКТОР СЕТИ МАГАЗИНОВ «ДЛЯ ГРУЗОВИКА», ИЖЕВСК

Мы обычно работаем с конечными клиентами. Это те перевозчики, которые используют запчасти на своей технике и от которых всегда есть четкая обратная связь. Нарекания по поводу качества запчастей мы получаем регулярно. Но если деталь устанавливалась не в условиях СТО, где соблюдаются все требования технологии монтажа, то возникает вопрос: а правильно ли сделал водитель? В компании «Для грузовика» разработан четкий регламент приема рекламаций. Клиент должен представить документ, подтверждающий установку детали на СТО, и написать заявление с указанием причины возврата. Большинство рекламаций — это причина неправильной установки либо неправильной эксплуатации. Приведу пример: грузоподъемность трехосного полуприцепа — 20 т, но предприниматель, чтобы поднять доходность бизнеса, грузит 24 т. При этом зачастую такой полуприцеп куплен подержанным в Европе, укомплектован облегченными осями и рассчитан на европейские дороги, а не на наши уральские, с ямами и ухабами. По моим подсчетам доля заводского брака — это всего лишь 5 % от всех рекламаций. В таких случаях мы вступаем в переписку с поставщиком или производителем детали. При положительном раскладе клиенту возвращаются деньги либо производится замена детали.

ЭДУАРД ГОНЕЖУК / ГЕНЕРАЛЬНЫЙ ДИРЕКТОР КОМПАНИИ BIG CAR, КРАСНОДАР

Продукция ContiTech появилась на прилавках нашей сети с момента открытия первого магазина. Вначале это были только ремни и пневморессоры премиальной марки, а сейчас сеть BigCar располагает широчайшим ассортимент продукции ContiТech, включая пневморессоры Phoenix, которые пользуются особым спросом у перевозчиков благодаря хорошему соотношению цена/качество. На всю продукцию ContiTech дается гарантия 1 год при условии установки детали в условиях СТО. Рост объемов продаж послужил одной из веских причин для перевода компании BigCar в статус официального дилера ContiTech. Теперь мы можем предлагать клиентам, среди которых не только автопредприятия разного масштаба, но и станции техобслуживания, и даже авторизованные сервисные центры, особые, более гибкие условия работы по данному ассортименту.

Продать запасную часть и установить ее — две разные вещи. Ушло время КАМАЗов, которые ремонтировались «на коленке», к иномаркам нужен особый грамотный подход, даже для того, чтобы поменять пневморессору. Наша задача — предложить клиенту полный комплекс услуг, поэтому в скором времени мы намерены открыть в Краснодаре собственный грузовой автосервис. А в качестве пробного шара мы уже организовали на площадке одного из магазинов диагностический центр по системам Wabco, Knorr-Bremse и Bosch.

ПОДВЕСКА ГРУЗОВЫХ АВТОМОБИЛЕЙ

Подвеска современного (грузового) автомобиля состоит из трех основных узлов:

1. Упругие элементы, воспринимающие динамические нагрузки между кузовом или рамой автомобиля и дорожным полотном.

2. Элементы, гасящие колебания подвески.

3. Узел, отвечающий за стабилизацию автомобиля относительно плоскости дороги.

На данный момент на грузовиках используются разнообразные конструкции подвески автомобиля и инженерные решения упругих элементов. В первую очередь, это сами покрышки автомобиля, которые эффективно поглощают мелкие неровности дорожного полотна. Чем больше колесо и меньше давление в нем, тем большее препятствие автомобиль преодолевает без большого воздействия нагрузки на раму. Большегрузные карьерные самосвалы с их огромными колесами вообще обходятся без дополнительных элементов подвески, так как их покрышки эффективно гасят дорожные неровности. Тихоходные колесные тракторы и спецтехника в виде упругого элемента довольствуются только воздухом в покрышках.

Вторыми по возрасту и частоте применения на современной технике упругими элементами являются рессоры. Они бывают разной конструкции, имеют разную технологию изготовления, но именно они наиболее массово применяются на современных грузовиках, и их можно встретить как на магистральных тягачах, так и на строительной технике, развозных городских машинах, военных и гоночных грузовиках. Если раньше на грузовики устанавливали толстые пакеты коротколистовых рессор, то на современных машинах количество рессор значительно уменьшили, вплоть до одной на некоторых моделях, а длину увеличили, что улучшило плавность хода и снизило вес конструкции. Если европейские производители предпочитают длинные рессоры, то их коллеги в США короткие. Поэтому грузовики с Североамериканского континента более жесткие на ходу.

Пневмоподвеска широкое распространение в Европе и США получила лет 30-40 назад. Главное ее преимущество по сравнению с рессорной в меньшем весе, ее расходные материалы дешевле, и грузовик имеет лучшую плавность хода. Заводская цена грузовика с пневмоподвеской выше, чем машины с рессорной, но замена подушки в процессе эксплуатации дешевле, чем целой рессоры. Кроме того, грузовики с пневмоподвеской меньше разбивают асфальт дорог, поэтому магистральные тягачи чаще всего комплектуются пневмобаллонами. Минус такой подвески в том, что она требует дополнительных воздушных кранов и трубок и более мощного воздушного компрессора. Эта система боится влаги и дорожной грязи, поэтому на строительной технике чаше применяют рессорную подвеску. Правда, есть голландские производители тяжелой строительной техники Terberg и Ginaf, которые активно применяют пневмоподвеску собственной конструкции на самосвалах.

Пневмоподушки не имеют жесткой связи с рамой грузовика, и чтобы мост не «гулял», в конструкции подвески автомобиля применяют продольные и поперечные реактивные тяги. Это тоже усложняет и удорожает конструкцию.

В случае применения четырехбаллонной схемы подвески моста кроме двух (как правило) продольных реактивных тяг требуется установка поперечной (чаще V-образной) тяги. Если производитель устанавливает на мосту две пневмоподушки, то в конструкции подвески применяют полурессоры (правильно называть реактивные тяги). Жесткость конструкции увеличивается, тогда поперечная тяга ставится одна или вообще обходятся без нее. Именно сайлент-блоки и втулки реактивных тяг требуют внимания и периодического ремонта и замены. По нормальным европейским дорогам тяги выхаживают 250-350 тыс. км. В наших условиях их навряд ли хватит более чем на 200 тыс. км. Если зевнул момент замены реактивной тяги, то можно «попасть» на ремонт крестовин, если, конечно, раньше момент силы, не совпадающий с осью автопоезда из-за разбитых втулок, не развернет твой грузовик поперек дороги на гололеде.

Следует отметить, что современные производители грузовой техники широко применяют комбинированную подвеску, состоящую из рессор и пневмоэлементов.

На Североамериканском континенте на строительной технике широко применяются резиновые цельнолитые подушки как упругий элемент. Такая подвеска значительно легче рессорной, и у нее нет недостатков, присущих пневмоподвеске. Цена резиновой подвески не сильно отличается от рессорной. Зато она достаточно жесткая, и без пневмоподвески сиденья водителю не обойтись. К сожалению, такой тип подвески почти не распространен в Европе.

Торсионы применяются в основном на военной технике. Правда, на знаменитых грузовиках марки Tatra в некоторых строительных моделях торсионы применяются широко как самостоятельно, так и в комбинации с пневмобаллонами. На легких развозных грузовиках японских и корейских производителей переднюю независимую подвеску иногда выполняют на торсионах.

Пружины применяются в основном на полноприводных машинах повышенной проходимости с независимой подвеской колес. В немецкой армии достаточное количество грузовиков MAN, имеющих колесную формулу 6х6 и независимую пружинную подвеску всех колес.

Для того чтобы гасить раскачку грузовика в конструкции автомобиля применяются амортизаторы. Они могут быть как одностороннего, так и двухстороннего действия. На данный момент амортизаторы, как правило, гидравлические. На европейских автобанах и в европейском климате амортизаторы «живут» 300-400 тыс. км. На наших дорогах нагрузка на подвеску возрастает в несколько раз. Российские ямы и морозы могут «убить» амортизаторы и за 10 тыс. км: они текут, разбиваются резиновые втулки или отрываются «уши».

Спортивные грузовики, машины спецназначения и военная техника комплектуются гидропневматическими стойками. Это не новое изобретение, так как на военной технике они используются давно. Но сравнительно недавно эти стойки стали применять и на гражданской технике.

Гидропневматические стойки являются своего рода активными амортизаторами, эффективно воспринимающие повышенные нагрузки и гасящими колебания большой амплитуды. Они могут менять свою жесткость и другие характеристики в зависимости от условий эксплуатации. Применяются они, как правило, на грузовиках с рессорной подвеской. Такие машины с такой подвеской выдерживают прыжки с трамплина и полеты на несколько десятков метров без последствий для грузовика. Российский КамАЗ-4911 великолепно продемонстрировал возможности такой подвески на всевозможных ралли-рейдах и демонстрациях военной техники.

Последние два года на спецмашины и не только на них стали устанавливать гидропневматические стойки нового поколения. Теперь они выполняют роль не только гасителей колебаний, но и роль упругого элемента. Грузовику с такой стойкой не требуются ни рессоры, ни пружины, ни торсионы. Это здорово облегчает конструкцию. Характеристики таких гидропневматических стоек можно менять из кабины, варьируя клиренс, жесткость, ход подвески и даже наклонять автомобиль влево-вправо или вперед-назад. Такие стойки хорошо вписываются в конструкцию автомобиля с независимой подвеской колес, и такому вездеходу уже не грозит диагональное вывешивание колес в сложных дорожных условиях. Гидропневматические стойки нового поколения начали устанавливать на свою технику такие производители, как Ginaf и Terberg. Пока робко эти стойки предлагают производители прицепной техники на подвеске полуприцепов. Скорее всего, эта конструкция получит дальнейшее распространение и более широкое применение.

Если лет пять назад на мостах с пневмоподвеской стабилизаторы поперечной устойчивости устанавливались в обязательном порядке, то внедрение электроники в современных грузовиках позволило отказаться от железных конструкций стабилизаторов. Теперь электроника следит за этим и, перегоняя воздух в пневмобаллонах, выравнивает крен автомобиля. Те же функции выполняют и гидропневматические стойки нового поколения.

Мир подвески грузовых автомобилей очень разнообразен, и применение тех или иных ее типов зависит от назначения автомобиля, национального менталитета и кошелька клиента. Но мы постарались в этой статье рассмотреть наиболее распространенные варианты, чаще всего встречающиеся на дорогах, и немного рассказали о перспективных разработках, которые, вполне возможно, в скором будущем появятся на коммерческих автомобилях.