Что можно выявить на отполированном но не протравленном макрошлифе

Металлографический анализ

Многочисленные и отличающиеся между собой методы исследования металлов можно разделить на две группы:

1. Методы, которые позволяют определить строение и преобразования, которые протекают в металлах. Эти методы делятся на структурные методы, которые позволяют непосредственно наблюдать строение металлов и методы, которые базируются на связи между строением и свойствами металлов.

2. Методы, которые позволяют непосредственно определять свойства металлов, прежде всего механические, а также физические химические и др.

Объектами макроскопического анализа являются:

— поверхность неразрушенного изделия;

— изломы;

— макрошлифи.

Поверхности неразрушенного изделия исследуют относительно редко, как правило, для выявления и характеристики образованных в процессе эксплуатации или изготовления трещин. Выявление трещин является предметом специальной науки дефектоскопии. При исследовании поверхности сварных соединений, по внешнему виду можно определить способ сварки, поверхностные дефекты, качество формирования сварного шва. Изломы могут быть различными по форме, виду и различаться в зависимости от состава металла, его строения, отдельных дефектов, условий обработки и состояния при котором произошло разрушение. Метод состоит в исследовании поверхностей, которые образовались при разрушении металлических образцов. С помощью этого метода определяют: форму и размер зерна, вид излома характер разрушения. Изучение излома позволяет оценить качество металла, а область материаловедения, которая этим занимается, называют фрактографией. Мелкозернистый излом свидетельствует о более высоких механических свойствах, чем крупнозернистый. По излому можно определить характер разрушения: вязкое, хрупкое или вызванное усталостью металла. Различают такие виды изломов:

Вязкий излом имеет бугристо-сглаженый рельеф с выступлениями или чашечками, которые свидетельствует о значительной пластической деформации перед разрушением. Поверхность матовая, о форме и размерах зерен металла по виду вяжущего излома судить нельзя.

Вид излома зависит не только от материала, но и от условий разрушение (температура, скорость приложения погрузки и т.д.). Разновидностями хрупкого излома является нафталиновый, камневидный, фарфоровый.

Излом от усталости металла образовывается при циклических нагрузках. Он состоит из трех зон: зарождения трещины, распространения трещины и долома. Первая зона плоская и гладкая. Увеличиваясь при работе изделия, трещина образовывает зону излома от усталости с характерными концентрическими бороздами или дугами и мелкозернистым фарфоровидным изломом. Долом проходит внезапно и может быть вязким или хрупким.

Микроскопический анализ состоит в исследовании структуры материалов при больших увеличениях с помощью микроскопа. В зависимости от необходимого увеличения для четкого наблюдения всех фаз, их количества, формы и распределения в микроскопах используют:

— белый свет и обычные оптические системы, которые составляются с комбинацией стеклянных линз и призм (оптическая микроскопия);

— электронный луч, то есть поток электронов, для образования которого используют электромагнитные и электростатические линзы (электронная микроскопия).

Рассмотрим более подробно методы оптической микроскопии. Использование белого света позволяет наблюдать структуру металла при общем увеличении от несколько десятков до 2000 раз. Практично эта величина не преувеличивает 1000 раз, что позволяет наблюдать элементы структуры размером не меньше 0,2 мкм и способствует распространению метода оптической микроскопии для изучения структуры многих металлических сплавов. С помощью микроанализа можно определить форму и размеры отдельных зерен, фаз, их состав, относительное расположение, выявить наличие включений, микродефектов, что позволяет охарактеризовать свойства металлов и сплавов.

1. Не делать резкого перехода от грубой шлифовки к мелкой, а постепенно уменьшать зернистость шлифовальной бумаги.

2. В процессе полировки образцы не прижимать сильно к полировочному диску.

3. Перед травлением поверхность образца протереть ваткой, смоченной в спирте.

4. После травления шлиф протереть спиртом и просушить фильтровальной бумагой.

Для заэвтектоидных сталей структура состоит из темных зерен перлита (0,8%С) обрамленных светлой цементитной сеткой (6,67%С). Соответственно формула для расчета содержания углерода для заэвтектоидных сталей:

Приготовление макрошлифа

Краткие теоретические сведения для лабораторной работы №1

ЧАСТЬ 1. МАКРОАНАЛИЗ

Макроанализ применяют для выявления в металле дендритного строения, усадочной рыхлости, газовых пузырей, трещин, пустот, плен, шлаковых включений, расположения волокон в поковках и штамповках, ликвации серы и фосфора, структурной неоднородности, качества сварного соединения. При макроанализе проводится исследование макроструктуры. Макроструктура может быть исследована непосредственно на поверхности заготовки или детали; в изломе или, что делается чаще, на вырезанном образце (темплете) после его шлифования и травления специальным реактивом. Образец (темплет) металла, поверхность которого подготовлена для макроанализа, называется макрошлифом.

Приготовление макрошлифа

Место и способ вырезки образца.

Образец для макроанализа вырезают в определенном месте и в определенной плоскости в зависимости от того, что подвергают исследованию – отливку, поковку, штамповку, прокат, сварную или термически обработанную деталь и что требуется выявить и изучить – первичную кристаллизацию, дефекты, нарушающие сплошность металла, неоднородность структуры. В связи с этим образцы вырезают из одного или нескольких мест слитка, заготовки или детали как в продольном, так и в поперечном направлении.

Получение плоской поверхности образца.

Поверхность образца для макроанализа обрабатывают на фрезерном или строгальном станке (если материал с невысокой твердостью) или на плоскошлифовальном станке (если материал твердый). Для получения более гладкой поверхности образец шлифуют вручную. При шлифовании по поверхности образца водят шлифовальной шкуркой, обернутой вокруг деревянного бруска. Шлифование начинают шкуркой с наиболее грубым абразивным зерном, затем постепенно переходят на шлифование шкуркой с более мелким зерном. При переходе с одного номера шкурки на другой направление шлифования меняют на 90 градусов. После шлифования образцы протирают ватой и подвергают травлению.

Исследование дефектов, нарушающих сплошность металла

Для выявления в стали дефектов, нарушающих сплошность металла (трещин, пор, раковин), проводится глубокое травление отшлифованного образца водным раствором соляной кислоты (50 см3 НСl, 50 см3 воды).

Работа выполняется следующим образом:

1. Отшлифованную поверхность образца протирают ватой, смоченной спиртом.

2. В водяную баню, установленную в вытяжном шкафу (так как при травлении выделяются ядовитые газы), помещают фарфоровую ванну, вливают в неё реактив и нагревают до температуры 60–70 °С.

3. Образец при помощи щипцов погружают в горячий реактив и выдерживают в нем 10–45 мин.

4. После выдержки образец при помощи щипцов вынимают из реактива.

5. Образец промывают водой, затем 10–15 %-м водным раствором азотной кислоты и просушивают.

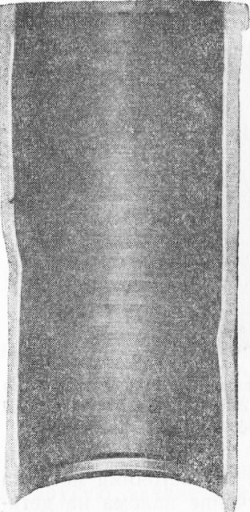

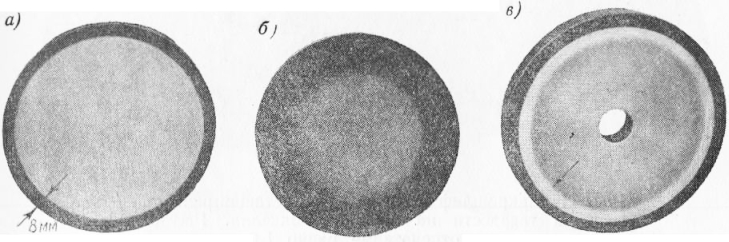

При глубоком травлении раствором кислоты высокой концентрации происходит растравливание дефектов, нарушающих сплошность металла – они становятся видимыми невооруженным глазом (рис. 1.1).

Рис. 1.1. Дефекты, нарушающие сплошность металла: а – поры; б – трещины

Выявление строения литой стали

Строение литой стали (дендритной структуры) выявляют травлением отшлифованного образца в 15 %-м водном растворе персульфата аммония.

Для выявления дендритной структуры необходимо:

1) отшлифованную поверхность образца протереть ватой, смоченной спиртом;

2) в водяную баню поместить фарфоровую ванну, налить в неё реактив и нагреть до 80–90 °С;

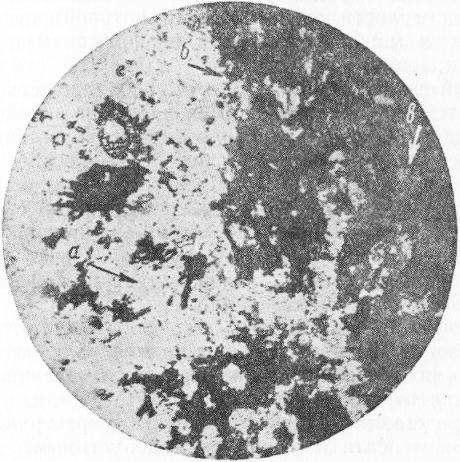

Рис. 1.2. Макроструктура литой стали

3) образец при помощи щипцов погрузить в горячий реактив и выдержать в нем 5–10 мин;

4) после выдержки в реактиве образец при помощи щипцов вынуть из реактива;

5) образец промыть водой и просушить.

На рис. 1.2 дана макроструктура литой стали.

Внутренние дефекты, которые могут привести к разрушению изделия, выявляются при изучении изломов. Изломом называется поверхность, образующаяся вследствие разрушения металлов. Изломы металлов могут существенно отличаться по цвету. Так, стали и белые чугуны, в которых весь углерод связан в цементите, имеют излом светло-серого цвета. У графитизированных сталей и чугунов, в которых углерод находится преимущественно в виде графита, излом черного цвета. На поверхности изломов можно видеть дефекты, которые способствовали разрушению. В зависимости от состава, строения металла, наличия дефектов, условий обработки и эксплуатации изделий изломы могут иметь вязкий, хрупкий или усталостный характер.

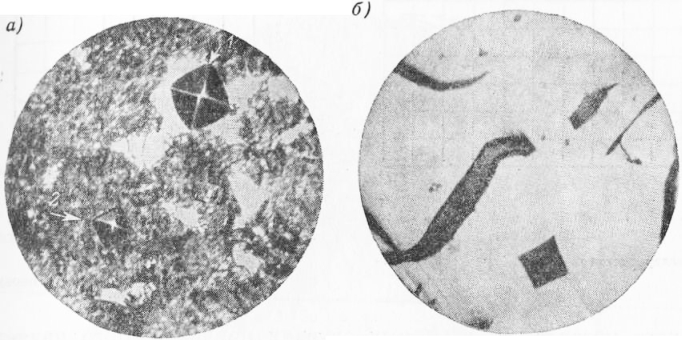

Вязкий (волокнистый) излом (рис. 1.3, а) имеет бугристо-сглаженный рельеф и свидетельствует о значительной пластической деформации, предшествующей разрушению. По виду вязкого излома нельзя судить о форме и размерах зерен металла.

а  | б  |

Рис. 1.3. Изломы стали: а – вязкий; б – хрупкий, х400

Хрупкий (кристаллический) излом (рис. 1.3, б) характеризуется наличием на поверхности плоских блестящих участков (фасеток). Так как разрушение протекает без заметной пластической деформации и форма зерна неискажается, то на хрупком изломе видны исходная форма и размер зерен металла. При этом разрушение может происходить через зерна (транскристаллический излом) либо по границам зерен (интеркристаллический, или межкристаллический, излом). Разрушение по границам зерен имеет место при наличии на границах неметаллических включений (фосфиды, сульфиды, оксиды) или других выделений, ослабляющих прочность границ зерна. Хрупкое разрушение наиболее опасно, так как происходит чаще всего при напряжениях ниже предела текучести материала. Его возникновению способствуют наличие поверхностных дефектов, конструкционные просчеты (резкое изменение сечения, толстостенность деталей), низкая температура и ударные нагрузки при работе, крупнозернистость металла, выделение по границам зерен хрупких фаз, межзеренная коррозия. Разновидностями хрупкого излома являются нафталинистый, камневидный, фарфоровидный и др.

Нафталинистый излом – транскристаллический с крупным зерном и избирательным блеском, подобным блеску кристаллов нафталина. Он свидетельствует о повышенной хрупкости стали и наблюдается в легированных, преимущественно быстрорежущих сталях. Причиной возникновения такого излома является перегрев стали, вызывающий укрупнение зерен и образование определенной ориентации структурных составляющих (текстура). Внешне в изломе текстура проявляется как одно крупное зерно. Нафталинистый излом устраняется путем многократных повторных фазовых перекристаллизаций металла.

Хрупкий излом называют камневидным, если металл имеет крупнозернистое строение, а разрушение носит преимущественно межкристаллический характер. Причина образования такого излома – перераспределение примесей при перегреве металла с выделение их в приграничных участках зерен. Камневидный излом можно устранить путем гомогенизирующего отжига. Обычно изломы бывают смешанными. При смешанном изломе на его поверхности наблюдаются участки вязкого и хрупкого разрушения.

Фарфоровидный излом характерен для правильно закаленной стали, вид излома матовый, мелкозернистый.

Рис. 1.4. Усталостный излом штока компрессора

Усталостный излом (рис. 1.4) образуется в результате длительного воздействия на металл циклических напряжений и деформаций. Излом состоит из трех зон: зарождения трещины, собственно усталостного распространения трещины и долома. Механизм усталостного разрушения следующий: усталостная трещина возникает в местах, где имеются концентраторы напряжений или дефекты. Первая зона плоская и гладкая. Увеличиваясь при работе детали, трещина образует зону собственного усталостного распространения с характерными концентрическими бороздками или дугами и мелкозернистым, фарфоровидным изломом. Зачастую она имеет отдельные участки гладкой притертой поверхности. Долом происходит внезапно, когда ослабленное трещиной сечение детали не способно выдержать прикладываемой механической нагрузки. Долом бывает вязким или хрупким.

Контрольные вопросы

1. Как выявить дендритную структуру в литых образцах?

2. Какие бывают изломы?

3. Назвать характерные признаки хрупкого и вязкого изломов.

4. Каков механизм усталостного разрушения?

5. Какова цель макроанализа?

6. Что позволяет установить макроанализ?

7. Что позволяет определить макроанализ?

8. Какие элементы структуры позволяет определить макроанализ?

9. Какие особенности строение металла определяют методом макроанализа?

Что можно выявить на отполированном но не протравленном макрошлифе

ГОСТ 10243-75

(СТ СЭВ 2837-81)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Методы испытаний и оценки макроструктуры

Steel. Methods of test and estimation of macrostructure

Дата введения 1978-01-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 19 августа 1975 г. N 2176

Постановлением Госстандарта СССР от 03.08.82 N 3031 срок действия продлен до 01.01.88*

* Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации. (ИУС N 4, 1994 г). Примечание «КОДЕКС».

ПЕРЕИЗДАНИЕ (февраль 1985 г.) с Изменением N 1, утвержденным в августе 1982 г. (ИУС N 11-1982 г.)

Настоящий стандарт распространяется на кованые и катаные углеродистые, легированные и высоколегированные стали и устанавливает методы испытаний и эталонные шкалы для оценки макроструктуры, а также классификацию дефектов макроструктуры и изломов прутков и заготовок диаметром или толщиной от 40 мм (наименьшая сторона) до 250 мм (наибольшая сторона) поперечного сечения.

По соглашению между поставщиком и потребителем установленные настоящим стандартом методики изготовления макротемплетов и образцов на излом допускается распространять на заготовки, поковки и изделия других сечений и размеров. Оценка макроструктуры в этих случаях может производиться по эталонам настоящего стандарта, отраслевых стандартов или технических условий. По соглашению потребителя с изготовителем стандарт может быть распространен на сталь, получаемую методом непрерывной разливки.

Необходимость проведения контроля макроструктуры, количество и место отбора проб по длине раската слитка, размеры проб после перековки, а также нормы по допускаемым дефектам и перечень недопускаемых определяются стандартами на конкретные виды металлопродукции.

В стандарте учтены требования рекомендации СЭВ по стандартизации РС 3629-72.

В части метода контроля травлением стандарт полностью соответствует СТ СЭВ 2837-81.

(Измененная редакция, Изм.N 1).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Макроструктуру металла контролируют:

протравливанием специально подготовленных образцов в растворах кислот.

Метод основан на различии в травимости бездефектного металла и участков с наличием пор, ликвации, неоднородности структуры и других дефектов;

изломом специально подготовленных (в том числе дополнительно термически обработанных) образцов.

Метод основан на различном разрушении участков металла с пористостью, флокенами, перегревом, сколами и без них.

Контроль качества металла по излому производят:

взамен контроля протравленных образцов, если это предусмотрено стандартами на металлопродукцию;

дополнительно к контролю протравленных образцов для проверки классификации макродефектов, а также в исследовательских целях.

1.2. Макроструктуру углеродистой (с содержанием углерода до 0,3%) конструкционной стали по излому не контролируют.

1.3. Оценку макротемплетов и изломов производят осмотром невооруженным глазом. Для уточнения классификации дефектов допускается применять двух-, четырехкратное увеличение.

2. ОТБОР ПРОБ И ИЗГОТОВЛЕНИЕ ОБРАЗЦОВ

2.1. Макроструктуру металла контролируют по одному из следующих вариантов.

2.1.1. Прутки и заготовки размером до 140 мм в полном поперечном сечении.

2.2. Количество проб и место отбора их по длине и сечению раската слитка (литой заготовки) указываются в стандартах и технических условиях на конкретные виды металлопродукции.

При отсутствии таких указаний пробы для контроля отбирают (на заводах-поставщиках металла) от заготовок, соответствующих наиболее загрязненным частям слитка.

Маркировка на пробах и вырезаемых из них образцах должна соответствовать маркировке контролируемых заготовок.

б) металл вакуумно-индукционной выплавки (ВИ) контролировать по одной пробе от подприбыльной части каждого слитка;

в) металл после двойных переплавов: вакуумно-индукционный + вакуумно-дуговой (ИД), электрошлаковый + вакуумно-дуговой (ШД) и других контролировать в соответствии с рекомендациями, указанными для последнего способа переплава.

2.3. При контроле плавок, разделенных по размерам на несколько партий, пробы отбирают от заготовок с максимальным сечением. Положительные результаты контроля могут быть распространены на все партии данной плавки меньшего размера, а также на заготовки, поперечные размеры которых превышают контролируемые не более чем на 20 мм.

2.4. Пробы для контроля на флокены отбирают от любых заготовок после окончания полного цикла режима охлаждения или термической обработки каждой партии-плавки. При одинаковых условиях охлаждения заготовок разных сечений пробы отрезают от партии заготовок максимального сечения в данной плавке. Вырезка проб и темплетов поперек волокна производится пилами или автогеном на расстоянии не менее одного диаметра (стороны квадрата) от края заготовки.

В случаях, не допускающих автогенного реза (оговоренных стандартами или техническими условиями), отрезают пробу сразу же после прокатки или ковки, в горячем состоянии. Длина пробы должна быть не менее четырех диаметров (сторон квадрата). Охлаждение и термическую обработку пробы производят вместе с металлом контролируемой партии-плавки. Темплеты вырезают из середины этой пробы.

Контроль металла на флокены допускается производить:

по продольным темплетам или продольным изломам. В последнем случае поперечные темплеты следует надрезать, закаливать в воде и разламывать;

методом ультразвуковой дефектоскопии.

2.5. Вырезку образцов для контроля макроструктуры производят при соблюдении требований и рекомендаций, указанных ниже.

2.5.1. Темплеты должны быть вырезаны с таким расчетом, чтобы контролируемое сечение находилось на расстоянии, исключающем влияние условий резки: нагрев от резки, смятие от пресса, пилы и т. д.

2.5.2. При испытании металла на перекованных пробах от контролируемой заготовки отрезают кусок длиной не менее одного диаметра (или стороны квадрата) и перековывают на размер 90-140 мм, если стандартами не оговорены другие размеры. Темплеты для контроля следует вырезать из средней части длины кованой пробы.

Длина продольных темплетов должна быть 100-150 мм.

2.5.4. Рекомендуемая высота поперечных темплетов должна быть 15-40 мм.

2.5.5. При необходимости образцы от заготовок большого сечения (более квадрата 200 мм и слябы) допускается разрезать на части при условии сохранения осевой зоны (черт.1). Травить и оценивать необходимо все части образца.

2.6. Поверхность темплетов перед травлением необходимо подвергать холодной механической обработке: торцеванию, строганию, шлифованию. После обработки поверхность должна быть ровной и гладкой, без поверхностного наклепа и прижога металла. При арбитражных испытаниях шероховатость поверхности обрабатываемых темплетов должна быть не более 20 мкм по ГОСТ 2789-73.

2.7. Шлифование темплетов производят при твердости металла не более НВ 388 (диаметр отпечатка не менее 3,1 мм). При контроле стали с большой структурной неоднородностью, а также поставляемой с повышенной твердостью необходимо производить смягчающую термическую обработку проб или темплетов.

2.8. Контроль по излому проводят на образцах с поперечным или продольным направлением волокна. При замене контроля на протравленных образцах контролем по излому применяют образцы с поперечным направлением волокна; при контроле по излому, дополнительно к контролю макроструктуры, применяют образцы с продольным направлением волокна.

2.8.1. Для контроля по излому поперек волокна заготовки в состоянии поставки (или образцы от них) надрезают по одной из приведенных на черт.2 схем.

Площадь излома должна составлять не менее площади сечения заготовки. Поломка образца или заготовки должна производиться с максимальной скоростью и большой сосредоточенной нагрузкой, исключающими смятие поверхности излома и образование ложных расщеплений.

2.8.2. Для контроля по излому вдоль волокна отрезают специальные образцы или используют темплеты после травления и контроля макроструктуры. Надрез темплетов для поломки производят по осевой линии или через дефектное место, но с обратной стороны по отношению к плоскости макрошлифа. Глубина и форма надреза должны гарантировать прямолинейный излом (без смятия) и достаточную высоту его: не менее 10 мм для заготовок размером 80 мм и более и 5 мм для размеров менее 80 мм. Для обнаружения очень мелких дефектов темплеты нагревают до температуры не ниже предусмотренной стандартами или техническими условиями для термической обработки образцов при испытании механических свойств или твердости и закаливают в воде.

3. ОБОРУДОВАНИЕ, РЕАКТИВЫ И РЕЖИМЫ ТРАВЛЕНИЯ ТЕМПЛЕТОВ

3.1. Для травления темплетов следует применять ванны, сосуды, изготовленные из материалов, не вступающих в реакцию с применяемыми травильными растворами.

3.2. Перед травлением темплеты необходимо очистить от грязи и, если требуется, обезжирить.

Образцы в травильных ваннах не должны соприкасаться контролируемыми плоскостями друг с другом и со стенками ванны. Количество травильного раствора должно обеспечивать небольшое снижение концентрации кислоты за время травления.

Количество раствора должно быть, в см (ориентировочно):

Образцы перед травлением рекомендуется подогревать до 60-80 °С, т. е. до температуры раствора.

3.3. Рекомендуемые реактивы и режимы травления указаны в приложении 1. Допускается применять другие реактивы при условии получения идентичных результатов травления.

Применяемые реактивы должны быть чистыми, светлыми, без взвешенных частиц и пены.

Условия травления должны исключать возникновение ложных дефектов.

3.4. При использовании больших ванн допускается одновременно травить образцы от марок, близких по химическому составу.

Время травления должно быть более продолжительным (в пределах, рекомендованных в приложении 1):

для легированных и кислостойких сталей;

для металла с повышенной твердостью;

при травлении образцов без подогрева;

при травлении в менее нагретом растворе.

3.5. Травление образцов должно обеспечивать получение четко выявленной макроструктуры, позволяющей надежно оценивать ее при сравнении со шкалами и фотоснимками.

Pereosnastka.ru

Обработка дерева и металла

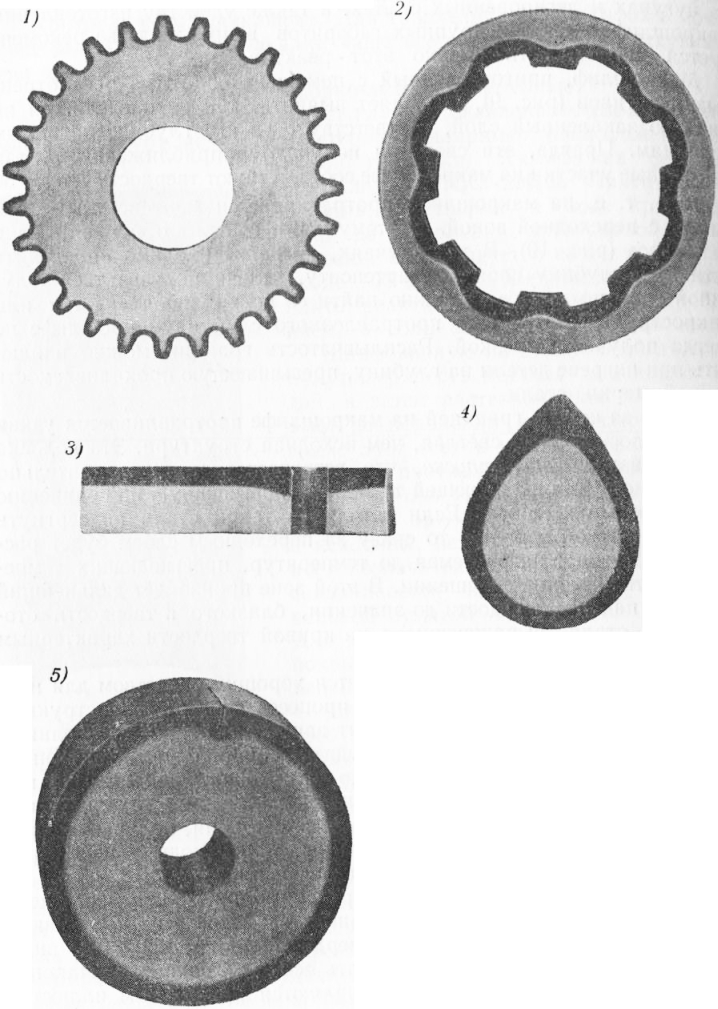

Для травления макрошлифов в практике высокочастотной закалки чаще всего применяются следующие два способа:

1. Травление медной хлорно-аммонийной солью.

Этот реактив четко выявляет глубину закаленного слоя, а также макроструктуру исходного материала, например, расположение волокон прокатки. Химическая формула его: CuCl2-2NH4C1-2Н20. Приготовляют реактив, растворяя в воде кристаллы соли до появления интенсивной синей окраски. Рекомендуется на 1 л воды брать около 100 г соли. Желательно приготовлять реактив перед самым употреблением, а соль сохранять в сухом месте.

Шлифованную на станке и обезжиренную поверхность металла смачивают водой, а затем раствором соли и выдерживают до появления шероховатого осадка меди. Этот осадок необходимо осторожно удалить, протирая шлиф ватой в струе воды. На поверхности металла закаленный слой приобретает темную окраску, а исходный, незакаленный материал темнеет незначительно. Процесс травления заканчивается высушиванием фильтровальной бумагой или теплым воздухом. Для длительного сохранения макрошлиф покрывают бесцветным лаком, например, цапоном.

Для получения четкого макрошлифа требуется смачивать реактивом всю поверхность одновременно. Для этого шлиф следует или окунуть в раствор, налитый в плоский сосуд, или аккуратно лить раствор на шлиф, помещенный над стоком. При больших габаритах исследуемой детали это представляет большие трудности, так как требуется или специальная ванна или помещение с цементным полом, снабженным^сливом. При травлении легированных сталей или чугунных изделий удаление меди представляет некоторое затруднение. Медь реактива настолько прочно пристает к поверхности, что простым протиранием ватой удалить ее невозможно. Тогда медь смывают слабым раствором аммиака или азотной кислоты.

2. Травление 25-процентным или 10-процентным водным раствором азотной кислоты.

Хотя применение азотной кислоты воедно для работающих и требует обязательного наличия вытяжной вентиляции, однако благодаря простоте получения результатов на чугунах и легированных сталях, а также удобству изготовления макрошлифов деталей крупных габаритов в производстве рекомендуется использовать именно этот реактив.

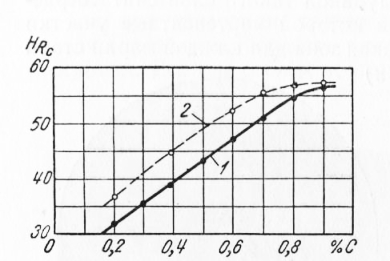

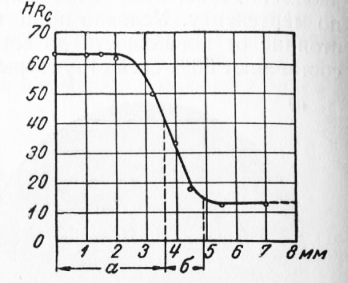

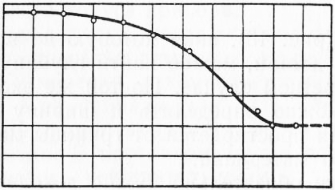

Макрошлиф, приготовленный с помощью одного из рассмотренных реактивов, позволяет выявить, как распределяется по сечению закаленный слой, соответствует ли его глубина заданным условиям. Правда, эти сведения получаются приближенными, так как темные участки на макрошлифе соответствуют твердости HR(, = 30 и выше, т. е. на макрошлифе протравливается мартенситный слой вместе с переходной зоной. Поэтому часто говорят о «глубине слоя по макро». В тех случаях, когда необходимо определить истинную глубину слоя по мартенситу, нельзя пользоваться «глубиной слоя по макро», а нужно найти ее по кривой твердости или микроструктуре. Граница протравленного слоя на макрошлифе не всегда получается резкой. Расплывчатость границы можно наблюдать при нагреве детали на глубину, превышающую прокаливаемость данной марки стали.

Часто за черной границей на макрошлифе протравливается узкая белая полоска, более светлая, чем исходная структура. Эта полоска характеризует зону отпуска, что встречается на предварительно улучшенной 1 стали, имеющей твердость, повышенную по сравнению со сталью отожженной. Если деталь из такой стали подвергнуть высокочастотной закалке, то сразу за переходным слоем будет располагаться зона, нагреваемая до температур, превышающих температуру отпуска при улучшении. В этой зоне произойдет дальнейший отпуск и падение твердости до значения, близкого к твердости отожженной стали, выражающиеся на кривой твердости характерным «провалом».

Изготовление макрошлифа является хорошим средством для проверки конструкции индуктора. В процессе создания конструкции (изменения ее элементов) производят закалку деталей и выполняют ряд макрошлифов, по которым судят о правильности внесенных конструктивных изменений. Однако на окончательном этапе при разработке термического и электрического режима, а также при контроле деталей массового производства сведения, получаемые благодаря макрошлифу, уже недостаточны, и необходимо переходить к более точному методу — микроисследованию.

По макрошлифу можно ориентировочно определить места перегревов, которые при травлении становятся более черными. Макрошлиф помогает снимать кривую твердости, так как на нем виден район, где твердость следует измерять особенно подробно.

Измерение твердости на поверхности можно производить на твердомере с алмазным конусом (РВ — типа Роквелла), на твердомере с алмазной пирамидой (НВ — типа Вик-керса) и на склероскопе. Иногда возникает необходимость контролировать твердость на внутренней закаленной поверхности полых деталей. Конечно, измерение можно осуществить обычным твердомером на обломке разрушенной для этой цели детали. Однако, применив специальное приспособление к тому же твердомеру, можно ввести алмазный конус внутрь детали и измерить ее твердость без разрушения.

Измерение твердости на поверхности при высокочастотной закалке облегчается отсутствием окалины.

Обычно замеряют твердость по одной или нескольким линиям. В цилиндрических деталях такими линиями служат образующая и окружность;

В связи с тем, что при поверхностной закалке часто закалена не вся поверхность, представляет интерес распределение твердости по этой поверхности, особенно по краям закаленной зоны. Например, при замере твердости по образующей на закаленных деталях, подвергнутых самоотпуску, иногда можно обнаружить заметное увеличение твердости на поверхности у краев закаленного участка.

Разброс твердости по образующей или окружности может сигнализировать о нарушении формы индуктора, об изменении условий охлаждения, например, в связи с засорением отверстий для закалочной воды, о неточно установленном зазоре между индуктором и закаливаемой деталью.

Несколько иные задачи ставятся при исследовании распределения твердости по глубине закаленного слоя.

Известно, что прочность и долговечность деталей после высокочастотной закалки в большей степени зависят от этого распределения.

Поэтому такой контроль твердости приобретает первостепенную важность, особенно при наладке процесса закалки.

В связи с тем, что при высокочастотном нагреве закаленный слой имеет обычно сравнительно малую толщину, измерение твердости в различных точках его сечения требует соблюдения определенных правил.

Так, при измерении твердости посредством прибора Роквелла нельзя определять твердость в точках, удаленных менее чем на 1 мм от кромки. Если не соблюсти этого, то в замерах получается ошибка вследствие выдавливания металла в сторону. При этом может произойти откол кромки, который иногда приводит к повреждению алмазного конуса прибора.

В тех случаях, когда глубина слоя невелика по сравнению с величиной отпечатка алмазного конуса, а желательно получить много точек измерения, рекомендуется производить их не по радиусу детали, а по спирали. Это диктуется тем, что отпечатки должны отстоять друг от друга на расстоянии не менее диаметра отпечатка. В противном случае показания прибора могут не соответствовать действительности.

Учитывая особенности таких измерений, можно рекомендовать для них прибор Виккерса, как более точный и дающий меньшие отпечатки.

Если измерения твердости закаленного чугуна производить на других приборах, то результаты получаются заниженными, так как наличие включений графита позволяет измерять только среднюю твердость.

При снятии кривых твердости обязательно нужно доходить до незакаленной зоны детали, чтобы иметь возможность судить и о твердости исходного материала.

С помощью кривых твердости могут быть выявлены дефекты и особенности закалки.

В заключение следует упомянуть еще об одном способе получения кривой твердости. Способ этот заключается в том, что деталь без разрезки подвергают послойному сошлифованию с поверхности и после снятия каждого слоя производят измерение твердости на поверхности. Обычно за один прием сошлифовывают примерно 0,2 мм.

Кроме неудобства многократного шлифования, недостатком этого способа является искажение показаний прибора в конце измерения, когда большая часть слоя окажется сошлифованной. В этот момент тонкий и твердый слой, находясь на мягкой подушке незакаленного металла, проминается.

Заметим, что иногда твердость, измеренная на поверхности, возрастает на 2—3 единицы после сошлифования тонкого слоя закаленного металла. В некоторых случаях причиной этого является перегрев поверхности, наблюдаемый чаще всего при использовании слишком высоких частот для получения больших глубин закалки, в других случаях это явление объясняется обезуглероживанием поверхности в процессе предшествующей термообработки детали.

Контроль по микроструктуре. Микроструктурный анализ является наиболее детальным, но требует значительной затраты труд и времени. Производится анализ на основании просмотра микрошлифа на металлографическом микроскопе.

в отличие от обычной закалки, при высокочастотном способе закалки в поле зрения микроскопа часто одновременно оказываются две или даже три структуры: исходная, переходного слоя и закаленного слоя.

Исследование исходной структуры.

Так как качество закаленного слоя в сильной степени зависит от характера и состояния исходной структуры, то ее необходимо принимать во внимание при каждом микроанализе. Часто именно в ней можно найти причину брака или недоброкачественности закаленного слоя. Значительную роль играют величина зерна исходной структуры и характер распределения отдельных структурных составляющих. Например, при закалке среднеуглеродистых сталей утолщенные грубые участки феррита вызывают сильную неравномерность в мартенсите; крупное зерно приводит к игольчатости мартенсита и т. д. Наиболее желательной при высокочастотной закалке является исходная структура в виде сорбита или мелкопластинчатого перлита.

Исследование структуры закаленного слоя. Выявление микроструктуры закаленного слоя позволяет наиболее точно и обстоятельно проконтролировать термический и электрический режимы закалки. Для высокочастотной закалки характерно безыгольчатое или очень мелкоигольчатое строение мартенсита. В легированных сталях при высокочастотной закалке игольчатость проявляется только при значительных перегревах.

Обстоятельством, затрудняющим контроль качества закаленного слоя по микроструктуре, является отсутствие общепринятых и утвержденных шкал.

Таким образом, определение степени игольчатости мартенсита или его равномерности по составу и протравимости оказывается субъективным и может привести к разногласиям в оценке этих характеристик.

Затронутый вопрос приобретает особую важность при высокочастотном методе закалки, характеризующемся высокой скоростью нагрева, когда структуры получаются несколько отличными и много разнообразнее, чем при обычном способе закалки.

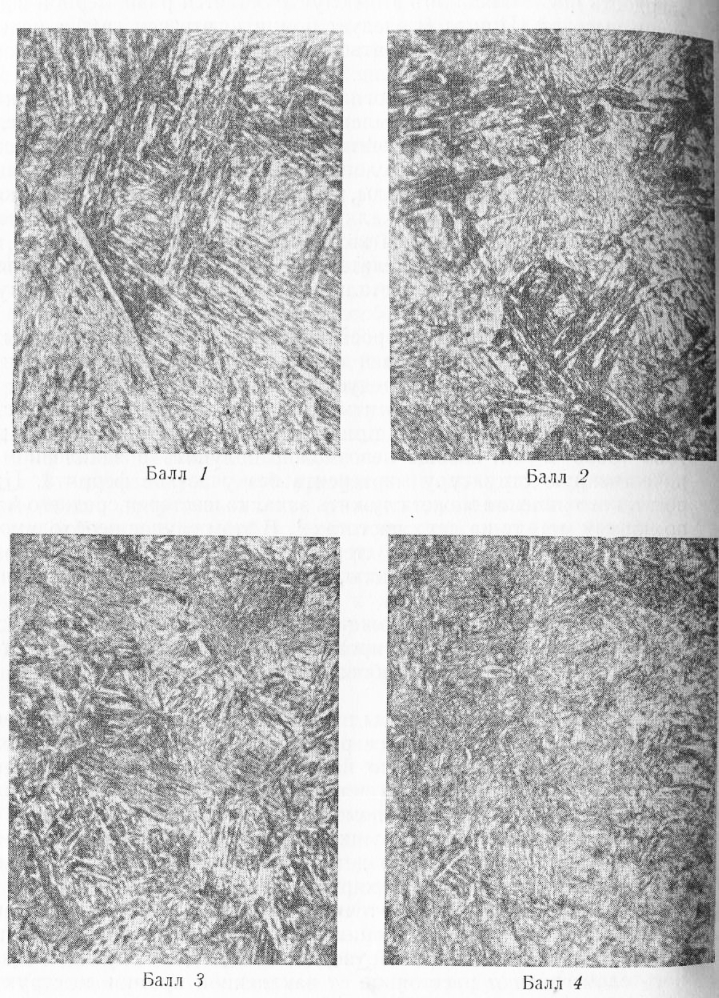

В связи с этим в НИИ ТВЧ разработана восьмибалльная шкала микроструктур мартенсита для среднеуглеродистой стали, закаленной при высокочастотном нагреве.

Балл 1 характеризует структуру крупноигольчатого мартенсита, получаемого при перегревах. Такая структура, очевидно, недопустима при высокочастотной закалке.

Балл 2 соответствует структуре среднеигольчатого мартенсита, которую можно допустить только в индивидуальных случаях, например, в деталях со сложной поверхностью, и то лишь на участках, не являющихся ответственными при работе детали.

Балл 3 представляет собой типичную микроструктуру средне-игольчатого мартенсита и относится к допустимым.

Баллы 4 и 5 относятся к структурам мелкоигольчатого мартенсита. Такая структура является наиболее характерной для поверхностной высокочастотной закалки деталей из среднеуглеродистой стали.

Балл 6 — безыгольчатый мартенсит, характерен для закалки при очень больших скоростях нагрева преимущественно мелких деталей. При этом в закаленном слое большей частью присутствуют мелкие участки троостита; об этом свидетельствует и приведенная фотография. Тем не менее, закалку на такую структуру можно считать вполне удовлетворительной, так как ни на твердости, ни на механической прочности деталей эти дефекты не сказываются.

Баллы 7 к 8 характеризуют допустимую неравномерность мартенсита при быстрых нагревах под закалку стали, имеющей в исходной структуре резко дифференцированные участки феррита и перлита. Так балл 7 представляет собою структуру мелкоигольчатого мартенсита с неравномерной концентрацией по углероду, не успевающей выравняться при быстром нагреве. Эта неравномерность выражается в чередовании светлых и темных участков.

В структуре, соответствующей баллу 8, выявлена троостйтная она образуется в местах бывших ферритных участков. Однако Ясность после закалки в этом случае остается равномерной идоста-Т чно высокой. При этом следует помнить, что чем грубее исходная Т°о\гктура, тем труднее добиться мартенсита равномерного состава при высокочастотном нагреве.

При разработке технологии высокочастотной закалки какой-либо детали, наряду со стремлением получить структуру в пределах баллов 4—6, необходимо учитывать специфику детали в каждом отдельном случае. Иными словами, иногда следует устанавливать специальные допустимые баллы, руководствуясь прилагаемой шкалой.

Так, например, при закалке детали со сложной поверхностью иногда невозможно добиться во всех точках закаленного слоя идентичной структуры. Тогда желательно оговаривать в технологических картах, в каких местах детали, какой вид структуры допустим в пределах баллов 2—8.

При очень больших скоростях нагрева, часто необходимых при закалке тонкостенных деталей на малую глубину слоя, и при грубой исходной структуре следует ориентироваться на баллы 4—8.

Встречаются и такие моменты, когда при наличии исходной структуры в состоянии отжига и применении скоростей нагрева порядка 1000—3000° в сек. вообще невозможно получить в закаленном слое качественную структуру мартенсита без участков феррита. Примером такого явления может служить закалка шестерен среднего модуля по новому методу на двух частотах 1. В этом случае необходимо производить предварительную термическую обработку, например, улучшение или нормализацию, которые измельчают или уничтожают участки феррита.

Разработанная шкала может быть применена и к оценке структуры мартенсита малолегированных конструкционных сталей, только с более жесткими требованиями к качеству получаемого закаленного слоя.

Контроль микроструктуры закаленного слоя можно производить на поверхности детали без ее разрезки. Для этой цели микрошлиф изготовляют непосредственно на поверхности, полируя небольшую лыску. В тех случаях, когда деталь имеет большие габариты, микрошлиф рассматривают при помощи переносного микроскопа.

Однако большей частью микроструктуру исследуют на шлифах, приготовленных по сечению детали; только таким способом можно получить исчерпывающую картину результатов закалки.

На микрошлифе можно точно установить глубину закаленного слоя независимо от определения (или в дополнение к нему), проведенного на основании кривой твердости. При этом глубиной закаленного слоя считают расстояние от закаленной кромки до структуры, содержащей примерно 50% мартенсита в смеси с составляющими, характеризующими неполную закалку.

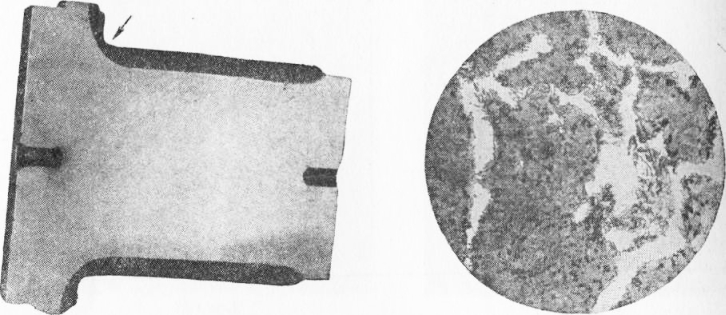

По микрошлифу можно проверить наличие полной закалки в соответствующих местах детали. Макрошлиф этой возможности не дает так как на нем протравливаются участки и с неполной закалкой

Так, например, макрошлиф детали с галтелью может создать впечатление закалки всего обвода галтели, между тем как микроструктура обнаружит в районе галтели только неполную закалку (рис. 11). Такой дефект выяснить особенно важно, поскольку неполная закалка галтели может вместо упрочнения детали вызвать ее разупрочнение.

Другим примером может служить случай, когда на поперечном макрошлифе каленого кулачка распределительного валика выявлен однотонный закаленный слой, идущий по контуру, а при исследовании микрошлифа на носике обнаруживаются участки феррита, свидетельствующие о недогреве. В результате при эксплуатации детали на этих местах могут получиться задиры поверхности.

Если при исследовании микроструктуры в закаленном слое обнаруживается неполная закалка, то даже в том случае, когдаполучен-ная твердость соответствует требованиям технических условий, это свидетельствует о неправильно проведенной термообработке, так как неполная закалка, как известно, не обеспечивает упрочнения детали. Обнаружить такой брак можно только посредством микроанализа, который дает возможность своевременно прокорректировать режим обработки.

Исследование структуры переходной зоны. Переходной называют зону, простирающуюся между закаленным слоем и структурой исходного материала. Ширина и структура переходной зоны влияют на распределение внутренних напряжений, а следовательно, и на прочность. Ширину переходной зоны, так же как и закаленного слоя, можно определить не только по кривой твердости, но и посредством микроструктурного анализа. Определение границы между закаленным слоем и переходной зоной было разъяснено выше, а концом переходной зоны следует считать структуру исходного материала, не претерпевшую никаких изменений.

Переходная зона характеризуется структурой, свойственной неполной закалке. Так, в переходной зоне детали из стали марки 45 присутствуют зерна мартенсита, феррита и троостита. Наличие большого количества троостита обычно свидетельствует о недостаточной резкости охлаждения. Большая ширина переходной зоны говорит об относительно длительном нагреве, к чему приходится прибегать, когда нужно получить большую глубину закаленного слоя при слишком высокой частоте тока, не соответствующей размерам данной детали. В этом случае используется фактор теплопроводности. Это же явление может иметь место и при неправильно подобранном электрическом режиме, когда в деталь подается слишком малая мощность.

При установлении режимов и контроле серийных деталей следует обращать внимание на соотношение толщины закаленного слоя и ширины переходной зоны, учитывая, что это соотношение определяет внутренние напряжения в детали.

Контроль деформаций. При контроле качества закалки в серийном производстве и особенно при разработке режима большую роль играет определение величин деформаций, возникающих в процессе закалки.

На характере деформаций и на их величине, так же как и в других случаях, сказываются особенности высокочастотного нагрева. Поскольку закалке подвергается только слой небольшой толщины и, следовательно, нагрев и структурные превращения происходят в малом объеме металла, величина деформации может получиться меньшей, чем при сквозной закалке. Однако, если закалке подвергается только некоторый участок детали, то иногда возникают деформации специфического характера. Примером является закалка шеек коленчатого вала, при которой получается разворот щек, не свойственный обычной закалке, приводящий в результате к изменению общей длины вала.

Величина деформации, равная разности размеров детали до и после закалки, определяется с помощью обычных измерительных инструментов: индикаторов, калибров, индикаторных приборов для измерения внутренних диаметров. В редких случаях, когда требуется точность измерения до микронов, применяют оптиметры. Такие измерения легко осуществимы ввиду отсутствия окалины после высокочастотной закалки.