Что такое пылеотсос с осаждением пыли в шахтах

Современный подход к методам борьбы с пылью в подземных горных выработках

Автор: А.Н. Шаталов,В.А. Шмурыгин

Источник: Проблемы геологии и освоения недр, секция 14. Горное дело. Разработка рудных и нерудных полезных ископаемых, Национальный исследовательский Томский политехнический университет,г. Томск, Россия с. 378

Борьба с пылью на горнодобывающих предприятиях имеет большое значение. Поэтому разработка и внедрение новых высокоэффективных способов и средств борьбы с пылью являются актуальной задачей.

Пыль негативно влияет на организм человека, вызывая заболевание легких силикоз – при воздействии породной пыли, антракоз – при воздействии угольной пыли. Особенно активно действуют на легкие человека частицы пыли размером 0,25–10 мкм.

В настоящее время все мероприятия по борьбе с пылью можно подразделить на следующие основные группы:

Одним из эффективных методов предотвращения пылеобразования является предварительное увлажнение угольного массива. Сущность предварительного увлажнения заключается в том, что нагнетаемая в пласт под давлением жидкость приводит к увеличению влажности угля, вызывающему образование из пылинок, находящихся в трещинах, агрегатов, которые при поступлении в воздух быстро осаждаются.

Наиболее распространенным способом осаждения пыли из воздуха является орошение. Суть его заключается в том, что при встрече движущейся в воздухе капли жидкости с пылинкой происходит их соударение, захват каплей пылинки и ее смачивание. Образовавшийся при этом агрегат капля-пылинка выпадает из воздуха на почву или осаждается на стенки выработки.

Суть пылеулавливания заключается в том, что выходящий из специального устройства воздух создает в определенной области разрежение, куда подсасывается запыленный воздух, на последний воздействует тонкодиспергированная жидкость. Осажденная пыль в виде шлама удаляется. Эффективность пылеподавления такого способа достигает 95–99 % при давлении воды 0,8–1 МПа, давление сжатого воздуха 0,3–0,4 МПа и расходе воды 0,5–3,5 л/мин.

Эффективное пылеподавление осуществляют при применении химической пены. Суть метода заключается в том, что при подаче пены в места пылеобразования она растекается по поверхности горной массы, смешивается с ней и интенсивно разрушается.

Образующаяся при этом жидкость смачивает горную массу и предотвращает переход пыли во взвешенное состояние. Пена создает большую поверхность взаимодействия жидкости с горной массой и способствует эффективному подавлению тонких фракций пыли и экранированию очагов пылеобразования.

При бурении шпуров и скважин основным способом борьбы с пылеобразованием является промывка, осуществляемая путем подачи воды или водных растворов ПАВ в забой или скважину. В момент удара режущего инструмента жидкость обволакивает отделяющиеся куски породы и смачивает их, что и предопределяет снижение выхода пыли. Расход жидкости при этом составляет 5–6 л/мин. Для того чтобы не происходило сдувание шлама и не образовывалась пыль, предусматривается специальное устройство для направленного отвода отработавшего сжатого воздуха.

При уборке горной массы применяют увлажнение взорванной массы, а при работе погрузочных средств – орошение. При скреперной доставке горной массы наряду с подачей свежего воздуха к месту машиниста скреперной лебедки, что предотвращает распространение пыли в зону дыхания рабочих, используют автоматизированную систему орошения. Применение орошения в комплексе с вентиляцией позволяет достичь санитарной нормы содержания пыли в воздухе.

Вентиляция предусматривает вынос пыли из забоя и разжижение пылевого аэрозоля поступающим свежим воздухом.

Для использования вентиляции в качестве пылезащитного средства рекомендуют принимать следующие оптимальные скорости движения воздуха по пылевому фактору: в подготовительных выработках 0,4–0,7 м/с; в очистных забоях 1–3 м/с.

Выполнение мероприятий по борьбе с пылью проводится силами участка в закрепленных за ним выработках. Ответственность за выполнение противопылевых мероприятий возлагается на начальника участка. Начальник участка совместно с начальником участка ВТБ определяет потребность и составляет заявку на оборудование, запасные части, контрольно-измерительные приборы и материалы для борьбы с пылью.

Литература

1.Единые правила безопасности при разработке рудных, нерудных и россыпных месторождений полезных ископаемых подземным способом (ПБ 03–553–03). – М., 2003.

2.Инструкция по разработке проекта противопожарной защиты угольной шахты (РД 05–365–00). – М., 2000.

3.Инструкция по проектированию пожарно-орасительного водоснабжения шахт (РД 05–366–00). – М., 2000.

4.Инструкция по борьбе с пылью в угольных шахтах (РД 15–2011). – М., 2011.

5.Общие правила промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов (ПБ 03–517–02). – М., 2002.

Технологии пылеудаления в горных выработках от EKO-WIN

Добыча с помощью горных комбайнов сопряжена с нарезкой каменных породных забоев, что способствует дроблению породы и образованию значительного количества переносимой по воздуху пыли.

Образовавшаяся пыль создаёт угрозу для здоровья работников, и в случае угольной пыли может представлять опасность взрыва. Обеспыливание воздуха по-прежнему является одной из наиболее серьёзных угроз для работы в горнодобывающей промышленности.

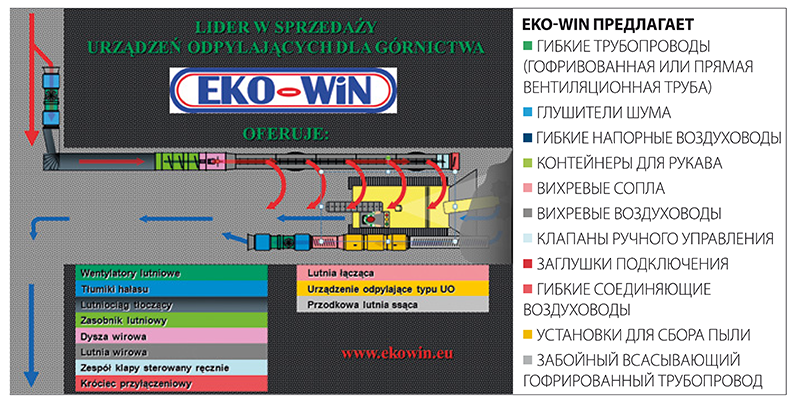

Торгово-обслуживающее предприятие EKO-WIN было основано 3 августа 1995 года по инициативе её владельца Ришарда Кжиновского. С самого начала оно было ориентировано на горнодобывающую промышленность, в частности, специалисты создавали решения для удаления пыли и вентиляции подземных горных выработок.

В настоящее время компания является одним из лидеров по продаже установок для сбора пыли типа UO и шахтных вентиляторов типа GWE WWG, шумоглушителей и вихревых вентиляционных труб типа WIR. Чтобы соответствовать изменяющимся требованиям потребителей, компания постоянно модифицирует свои технические решения, которые защищены патентами.

EKO-WIN уже поставил более 1000 устройств на польский и зарубежные рынки. Все они сертифицированы ATEX и отвечают необходимым требованиям для использования в зонах риска взрыва угольной пыли и метана, а пылесборники обеспечивают эффективность удаления пыли на уровне 99%.

Компания также работает за пределами горнодобывающих предприятий, например, на коксохимических и химических заводах, электростанциях, отопительных установках, успешно удаляя пыль на этих объектах.

Влажные пылеуловители

Образование большого количества пыли является естественным следствием процессов добычи и транспортировки угля. Почти все используемые машины и устройства производят пыль как непреднамеренный продукт. Наибольшая её концентрация происходит в забое. Поэтому меры, принимаемые для улучшения комфорта, должны быть направлены на снижение запылённости в зоне работы комбайна.

Во влажных пылеулавливателях поток запылённого воздуха очищается с помощью контакта пыли с жидкостью, обычно водой. В этих устройствах, кроме отделения пылинок, есть охлаждение и увлажнение воздуха.

Поток запылённого воздуха направляется в пылесборник, где в результате турбулентного контакта воздуха и жидкости образуются капли жидкости, которые поднимаются и захватываются потоком очищенного воздуха. Это неблагоприятное явление устраняется с помощью каплеотделителей, установленных внутри или снаружи устройства.

Жидкость с отделёнными зёрнами пыли в виде суспензии покидает пылесборник, а затем соединяется с жидкостью, вытекающей из каплеуловителя, и направляется в сепаратор. Из сепаратора часть воды возвращается в процесс удаления пыли. Свежий поток воды только дополняет потери в системе сбора пыли.

Эффективность устройства для удаления пыли определяется способностью удерживать пыль в зависимости от размера её зёрен. Это может быть определено как общая эффективность удаления пыли или частичная эффективность. В мокром пылеулавливателе это зависит от нескольких основных механизмов, один из которых доминирует в зависимости от типа пылеулавливателя.

Процессы, происходящие в процессе удаления пыли, это:

— инерционные столкновения,

— прямое скрепление во время потока жидкостных коллекторов.

Снижение запылённости воздуха в забоях связано с возможностью забора пыли в установку для её удаления как можно ближе к источнику. Второй фактор зависит только от технических и конструктивных решений устройства.

Устройство для удаления пыли мокрого типа работает в системе вытяжной вентиляции и может быть установлено до или после основного вентилятора. Устройство такого типа также может иметь свои собственные вентиляторы.

Пылеулавливатели UO

При добыче угля наиболее часто используемыми мокрыми пылеулавливателями являются устройства типа UO — оборудование для удаления пыли нового поколения.

Принцип работы устройства UO основан на потоке движения запылённого воздуха через узел сопла, где он встречает водяную завесу, создаваемую вращающимся диском ротора сборки. Собранную из резервуара воду насос подаёт на диск ротора.

В завесе вода и пыль объединяются, и эта смесь выпускается из воздушного потока на корпусе узла форсунки и в устройстве управления потоком, установленном позади него вместе с каплеотделителем.

Затем вода с пылью поступает в резервуар, откуда насос снова подаёт её в пылесборник. В резервуаре пыль оседает, и её необходимо периодически удалять через соединитель, расположенный на высоте дна резервуара и заканчивающийся гибким шлангом.

Устройство оснащено каплеотделителем, который улавливает остатки мелких капель воды. Использование каплеотделителя приводит к тому, что из устройства поступает уже,«сухой воздух», полностью свободный от капель воды.

Особо эффективными пылеулавливающие агрегаты будут в случае оснащения ими установок местного проветривания для подготовительных выработок на шахтах с мощными угольными пластами.

Пылеулавливающая установка с помощью очищенной струи воздуха может создавать воздушное кольцо, омывающее весь периметр горной выработки и благодаря этому, убирающей из кровли выработки и боковых стенок возможные скопления метана.

Установка работает следующим образом. Вентилятор местного проветривания 6 всасывает чистый воздух из общешахтной горной выработки и под напором подаёт его в гибкий воздухопровод 7.

Чистый воздух из воздухопровода выходит под определённым остаточным давлением в призабойную зону 3. Благодаря остаточному давлению чистый воздух постепенно выталкивает загрязнённый из призабойной зоны 3.

Для повышения эффективности вентиляции призабойной зоны установка оснащена пылеулавливающим устройством 9, который имеет гофрированный всасывающий рукав 10. С его помощью устройство всасывает запылённый воздух, который образуется при работе режущей головки проходческого комбайна 2.

Конечно, при этом, незначительное количество микроскопических частиц пыли попадают в призабойную зону 3, загрязняя её (эффективность работы установки составляет от 95% до 99%).

Использование пылеулавливающих установок существенно улучшит санитарную обстановку в проходческих забоях и уменьшит вероятность взрыва метановоздушной среды, при этом такая модернизированная установка поможет решить проблему снижения заболеваемости на угольных шахтах и повысить уровень условий труда работников горнодобывающей отрасли России.

Польша, г. Ольштын +48895391966

генеральный директор Ришард Кжиновский,

менеджер Адам Цвалек,

представитель компании Ирина Баканова.

г. Кемерово +79132815868.

Полное название компании Производственно — услуговое предприятие EKO-WIN

Пылеподавление на предприятиях

Неужто удалось решить задачу, над которой бились угледобытчики нескольких поколений?

«В шахте нам, в основном, удалось справиться с этой проблемой: сейчас все выработки оснащены приборами контроля запылённости. После аварии на шахте «Северная» правила безопасности обязывают предприятия осуществлять непрерывный автоматический контроль пылеотложений. Чем они опасны?

Существует такое понятие, как нижний предел взрываемости угольной пыли. Чтобы избежать взрыва, достаточно не превысить этот предел и вовремя провести пылевзрывозащитные мероприятия.

И в шахтах сегодня ситуация более — менее: с помощью средств пылеподавления нам удалось снизить запылённость в значительной мере. Я ещё застал те времена, когда запылённость в шахте встречалась 10-12 тыс. мг на м3 — сам замерял. Сегодня инструкция ограничивает этот показатель 150 мг», — рассказал консультант по научной работе ООО «Горный ЦОТ» Анатолий Трубицын.

Так что можно говорить, что именно в последние годы ситуация в пыльном вопросе шахт улучшилась. Да, скажем, в прошлом году Ростехнадзор обнаружил в шахте «Чертинская-Коксовая» взрывоопасные отложения угольной пыли в вентиляционном штреке.

Ведомство вынесло предписание и предупредило, что ведение выработки в таком состоянии могло привести к взрыву. К счастью, всё-таки не привело.

«Хорошим решением для удаления угольной пыли является использование правильно подобранного оборудования, так называемых пылеулавливающих установок.

Они всасывают пыль, выделяющуюся во время добычи, очищают смесь пыли и воздуха.

Угроза взрыва угольной пыли является одной из самых больших в добыче каменного угля, поэтому в нынешнее время увеличения интенсивности горных работ мы должны ответственно и осознанно бороться с ней. Неадекватная профилактика может привести к взрыву угольной пыли и, в худшем случае, к гибели большого числа шахтёров и разрушению горных машин и механизмов.

Современные знания об опасных природных явлениях очень высоки, тем не менее, мы должны продолжать изучать эти явления и искать новые технические решения для повышения безопасности. Умелый выбор мер по защите от пыли и их взаимодействие позволяет ограничить вероятность взрыва, тем самым спасти шахту и её персонал», — подчеркнул генеральный директор «EKO-WIN» Ришард Кжиновский.

И правда: сегодня проблемы угольной пыли в выработках решена, только потому что её решают.

Водные процедуры

«Чтобы угольная пыль представляла опасность взрыва, должны присутствовать несколько факторов. Во-первых, она должна содержать более 10% летучих компонентов в пересчёте на безводную и беззольную углеродистую основу. Во-вторых, должна создаваться смесь угольной пыли и воздуха в диапазоне от 50 до 1000 г/м3, с оптимальными условиями для взрыва, происходящего при концентрации 300-500г/м3», — говорит Ришард Кжиновский.

К тому же, пламя должно разгореться из искры, стало быть, принципиально ещё и её наличие. Совместить все эти условия в шахте вполне реально, поэтому проблема в эта в добывающей — да и не только — отрасли по-прежнему актуальна.

«Технологии для предотвращения угрозы взрыва угольной пыли разработали некоторое время назад, но этот вопрос всё ещё актуален, и работа по улучшению методик продолжается», — подтвердил Ришард Кжиновский.

И самое простое решение — это сделать пыль нелетучей, для чего и использую системы орошения. Действительно, наши эксперты отмечают, что орошение — наиболее простой, легко осуществимый и в то же время эффективный метод борьбы с пылью.

Что касается упомянутых пылевых отложений в шахте ММК, обнаруженных Ростехнадзором, то специалисты ведомства говорят, что образовались они, по всей вероятности, как раз из-за эксплуатации проходческого комбайна с неисправной системой взрывозащитного орошения.

Сегодня многие разработчики предлагают решения для орошения «проблемных» участков.

«Системы пылеподавления водяного орошения присутствуют в зоне горной выработки, погрузки, выемки, перегрузки угля, в секциях механизированной креплений, в системах секционного орошения и водяных завес.

Борьба с пылеобразованием и фракционным искрением осуществляется по всей цепочке технологического процесса шахты», — говорит Юрий Тимченко.

Как пример — российская разработка компании «Ильма» для орошения пересыпов конвейерных лент в условиях шахты — процесс организован классически, с помощью форсунок. Одним из первых заказчиков стала компания «Воркутауголь», которая закупила 10 комплектов. Сегодня системы работают и на шахтах других российских предприятий.

«Выбор подходящего оборудования для орошения угля и пород во время добычи, безусловно, является одним из ряда методов, используемых для борьбы с угольной пылью в месте её происхождения. Использование оросителей в режущих ножах, на режущих штангах, в механизированных секциях корпуса значительно снижает запылённость на рабочем месте, лишает угольную пыль летучести и повышает комфорт работы, но это имеет лишь временный эффект», — рассказывает Ришард Кжиновский.

Ну и ещё один момент. Именно потому, что система орошения должна работать постоянно, возникает другая проблема: в шахте скапливается вода. В воде технической добавляются грунтовые воды, поэтому в некоторых участках выработки возникают настоящие ручьи и реки. Это не только неудобно и некомфортно: повышается влажность воздуха, которым по 8 часов в день дышат находящиеся под землёй люди.

«Для борьбы с пылью используются разнообразные способы и оборудование — от сложных стационарных вытяжных вентиляционных систем, сепараторов-циклонов и электростатических пылеуловителей до дождевальных установок, гидромониторов и туманообразующих пушек, распыляющих воду, химические вещества и пену.

Я бы сказал, что сегодня в наших шахтах этому важнейшему вопросу уделяется недостаточно внимания, методы и технологии нуждаются в совершенствовании. Я оцениваю современную ситуацию только как удовлетворительную».

Белая шахта

«Наиболее эффективным методом уменьшения пылеобразования считается искусственное увеличение зольности, то есть осланцевание выработок горной породы», — говорит Юрий Тимченко.

Эту технологию давно и успешно применяют в шахтах, хотя пути для её совершенствования по-прежнему открыты — в частности, это механизация процесса. Такую эволюцию пережили, например, шахты уже упоминавшейся компании «Воркутауголь».

Если раньше осланцовку здесь проводили вручную, то сегодня работают механические осланцеватели — стационарные, передвижные, переносные, они дают возможность осланцовки любых горных выработок. Вручную один горнорабочий обрабатывал в среднем 250 м выработки за смену.

Тут дело не только в производительности труда, но и в том, что большая часть инертной пыли оседала на почве — а ведь принципиально обработать и стены выработки. Механизированные осланцеватели эту задачу решили, и теперь за смену рабочий может пройти около километра шахты.

«Первое преимущество этой системы — это, конечно же, снижение ручного труда. Второе – это снижение ресурсов по привлечению работников к выполнению данного вида работ. Ну третье, то, к чему мы стремились и то, чего, я считаю, мы добились, это как раз эффективная и качественное осланцевание горных выработок», — отметил директор по охране труда, промышленной безопасности производственному контролю и экологии «Воркутауголь» Степан Дикий.

СУЭК также развивается в этом направлении.

«На предприятиях компании используется более 350 механизированных осланцевателей, треть из которых изготовлена на собственных ремонтно-механических заводах компании», — сообщает пресс-служба компании. Речь, в частности, идёт о машиностроительном предприятии «Сиб-Дамель», входящем в состав СУЭК.

Здесь и же шахта «Распадская»: осланцевание здесь — один из важнейших способов поддержания безопасной рудничной атмосферы. Раньше здесь также осланцовка шла в ручном режиме, теперь этот процесс автоматизировали. Надо отметить, что на предприятиях «Распадской угольной компании» вообще очень большое внимание уделяют промбезопасности — что называется, дуют и на воду.

Сегодня специалисты отрасли не сомневаются в эффективности осланцевания как технологии борьбы с рудничной пылью. Вопрос уже в организации этого процесса и его контроле. Так, одна из разработок «Горный ЦОТ» — это прибор для оценки качества осланцевания горных выработок.

Принцип его действия основан на измерении объёма углекислого газа, выделившегося из колбы, в которой размещены реактив и пробоотборник с пробой смеси инертной и угольной пыли.

С помощью встроенного процессора объём выделившегося газа пересчитывается в процентное содержание инертной пыли в пробе, которое отображается на цифровом табло прибора.

Удалить пыль

Вообще же специалисты обычно говорят о комплексе мер. Так, Ришард Кжиновский советует дополнять орошение системами для удаления пыли. Эту технологию он называет относительно новой.

«В связи с интенсификацией работ, увеличением глубины эксплуатации и угрозой стихийных бедствий, необходима эффективная защита от пыли. Важно умело использовать доступные решения и комбинировать методы.

Использование орошения, соответствующий выбор оборудования для удаления пыли и попадание большего количества воздуха в забой способствуют уменьшению снижения пыли, а самое главное снижение уровня содержание метана.

Наиболее эффективным способом борьбы с угрозой взрыва угольной пыли является использование комбинированной вентиляции, в которой для удаления пыли используют устройство для всасывания и удаления пыли.

Принцип его действия основан на перетекании запыленного воздуха через узел насадок, где он встречает водяную завесу, создаваемую вихревым диском узла ротора. Вода, собранная из водяного бака, подаётся на диск ротора с помощью насоса. Затем вода с пылью поступает в резервуар, откуда она снова подаётся насосом в пылеуловитель.

Воздух, очищенный от пыли, последовательно проходит через каплеотделитель, использование которого приводит к тому, что из устройства вытекает «сухой воздух», полностью свободный от капель воды», — рассказывает Ришард Кжиновский.

В Европе, говорит наш собеседник, пылеуловители сейчас активно применяют. При этом он подчёркивает, что эффективность подобного решения во многом определяется правильностью его подбора. К тому же, пылеулавливающие устройства постоянно модифицируют, внедряют все новые и новые решения, повышающие эффективность их работы.

«Барьеры должны быть на входе и выходе каждой вентиляционной зоны, а также в зонах, где может взорваться угольная пыль. Правильно построенные заслоны — это те, которые имеют достаточное количество воды или инертной пыли в отдельных камерах и предназначены для предотвращения распространения взрыва», — объясняет топ-менеджер «EKO-WIN».

«Для защиты конвейерных и пластовых тупиковых выработок сланцевые или водяные заслоны устанавливают на всем протяжении выработок на расстоянии друг от друга не более 300 м для сланцевых 250 м для изоляции пожарных участков заслоны ставятся во всех примыкающих к ним выработках.

Также осланцеватели присоединяют к шахтным локомотивам. Тем самым производится равномерный выброс инертной пыли», — дополняет коммерческий директор ООО «АВЕГА» Андрей Сохин.

Сегодня среди специалистов нет единства относительно эффективности такой технологии. Борис Синюков, горный техник, горный инженер с многолетним стажем, чьи смелые и откровенные комментарии относительно аварии на шахте «Ульяновская» в своё время разлетелись по интернету, с присущей ему конкретикой называет взрыволокализующие заслоны совершенно бесполезными. По его словам, такое решение могло бы работать разве что в вечной мерзлоте Воркуты или в пустыне Сахара.

«В остальных шахтах всегда осенняя русская грязь и вечно капает и даже льется вода с потолка. А сланец — весьма гигроскопичен, поэтому сланцевая пыль в три дня превращается в кусок грязи.

Текст: Кира Истратова, оригинальное название статьи в журнале «Пыль легка на подъем»

Меры борьбы с пылью в угольных шахтах

Меры борьбы с пылью в угольных шахтах должны проводиться в следующих направлениях: предупреждение или значительное уменьшение пылеобразования, подавление пыли, взвешенной в воздухе, обезвреживание пыли в отношении опасности взрыва. Радикальным средством борьбы с пылью является введение такой технологии выемки угля, при которой пыль не возникала бы или человек был бы полностью изолирован от пыли (безлюдная выемка). Значительно снижается запыленность при гидравлическом способе отбойки и транспортировки угля. Этот способ уже применяется на шахтах разных бассейнов.

Разрабатываются способы беспыльного резания угольных пластов тонкими водяными струями, выходящими под давлением 200—500 атм. Создаются также конструкции импульсных водометов на сверхвысокое давление воды до 10 000 атм, разрушающих пласт угля без образования пыли. Наконец, разработана опытная конструкция проходческого агрегата, источником энергии для которого служит высоконапорная вода. Этот агрегат служит не только для проходки подготовительных выработок, но и для гидрозакладки. Все операции агрегата беспыльны.

Таким образом, внедрение в практику новой технологии выемки угля и проходки подготовительных выработок должно обеспечить беспыльные условия работы.

Следует, однако, отметить, что гидродобыча угля, ликвидировав основной вредный фактор, принесла с собой новые вредно действующие производственные факторы, подлежащие устранению. Основной из них — шум, достигающий 125 дБ при работе монитора. Не исключено переохлаждение организма рабочих гидродобычи в зимний период, главным образом в связи с промоканием одежды. Рабочих гидрозабоя необходимо снабжать специальной непромокаемой одеждой.

Прогрессивными с точки зрения гигиены являются способы выемки угля при отсутствии людей в забоях. Управление выемочными механизмами происходит со штреков. Конечно, в самом забое пыль образуется, и необходимы меры ее подавления, как необходимы и меры, предотвращающие поступление пыли на штреки. Но рабочий благодаря дистанционному управлению находится в месте, не загрязненном пылью. Такой способ выемки угля применяется на ряде шахт Донбасса.

В последнее время основным способом борьбы с пылью в подземных выработках является применение воды для орошения, промывки шпуров, нагнетания в пласт, гидроотбойки и т. п. В очистных забоях используется орошение водой при работе комбайнов, врубовых машин, отбойных молотков в лавах крутопадающих пластов.

При работе врубовой машины водяной факел подается форсунками непосредственно в зарубную щель. Этим достигается значительное пылеподавление: количество пыли уменьшается до 12 раз (рис. 103). Схема оросительного устройства на комбайне «Донбасс» показана на рис. 104. Водяной факел от форсунок направляется в места пылеобразования. Общий расход воды при давлении 4 атм составляет 15—18 л/мин. Количество пыли уменьшается примерно в 4 раза. Добавление к воде поверхностно-активного вещества ДБ (смесь поэтиленгликольмоноалкилфениловых эфиров) в количестве 0,1—0,2% улучшает смачиваемость пыли, и концентрации ее снижаются в некоторых случаях в 6—7 раз. Можно повысить пылеподавление при работе комбайна, если увеличить давление воды, подаваемой в форсунки, до 25—30 атм, что достигается включением в комбайн специального насоса.

1 — трубки; 2 — тройники; 3 —трубка; 4 — форсунка; 5 — отверстие; 6 — отверстия, сообщающиеся с трубками; 7 — штуцер; 8 — трубка; 9 — вентиль; 10 — шланг; 11 — конусная муфта.

Рис. 104. Схема оросительного устройства на комбайне «Донбасс».

1 — оросители; 2 — кронштейн; 3 — рукав; 4 — ороситель.

Рис. 105. Отбойный молоток, оборудованный оросительной системой.

1 — внутренний шланг; 2 — кольцевое пространство; 3 — кран; 4 — вентиль; 5 — канал.

На крутопадающих пластах в лавах используют отбойные молотки с орошением (рис. 105). Расход воды при этом составляет от 0,5 до 9 л/мин, количество пыли уменьшается примерно в 5 раз. Однако для борьбы с пылью на крутых пластах этого недостаточно, так как основное количество ее образуется при спуске угля. Здесь для борьбы с запыленностью применяются специальные форсунки, орошающие движущийся уголь водой.

Эффективность указанных выше средств борьбы с пылью достигает 96—98%. Однако остаточное количество пыли еще очень велико — примерно 300—400 мг на 1 м 3 воздуха. Одним из наиболее эффективных средств борьбы с пылью в очистных забоях является увлажнение пласта угля в массиве. Для этой цели в пласте угля по всему забою пробуривают шпуры, в которые нагнетается вода под давлением 50—60 атм и более. Увлажнение угля в массиве таким способом снижает запыленность воздуха на 40—50%, а применение длинных скважин (по 2 м) и давления около 200 атм —на 80%.

Следовательно, ни одно описанное выше мероприятие, примененное изолированно, не может дать необходимого обеспыливающего эффекта, — он может быть достигнут только применением всего указанного комплекса.

В подготовительных забоях при машинной проходке для борьбы с пылью применяется орошение водой и вентиляция. При буровых работах, когда производится мелкошпуровое пневматическое бурение, борьба с пылеобразованием осуществляется путем промывки скважины водой, в результате чего количество пыли может быть уменьшено в 10—15 раз.

Сухое пылеулавливание возможно при бурении двумя способами: отсасыванием пыли из-под колпака, плотно прилегающего к груди забоя, или отсасыванием пыли по каналу бура. Отсасываемый воздух должен очищаться от пыли в специальных фильтрах. Применение сухого пылеулавливания наиболее целесообразно при бурении В- тех местах, где имеется недостаток воды, и в условиях вечной мерзлоты.

Для бурения по углю и мягким породам используются электросверла, которые вызывают меньшее пылеобразование, чем пневматические перфораторы, но все же очень большое. Для борьбы с пылью при электробурении разработаны способы как мокрого, так и сухого пылеулавливания.

Большое количество пыли образуется при взрыве шпуров. Для пылеподавления в этом случае применяют ряд средств. Рекомендуется обмывать стены забоя водой для предупреждения взметывания осевшей пыли вследствие действия взрывной волны. Эффективным мероприятием является применение внутренней и внешней гидрозабойки шпуров. Для внутренней забойки разработаны гидропатроны, которые вставляются внутрь шпура, а для внешней забойки в забое развешиваются хлорвиниловые мешки с водой. Взрывная волна разрывает гидропатрон и хлорвиниловые мешки и диспергирует воду до мельчайших аэрозолей, способствующих осаждению пыли из воздуха.

Для осаждения пыли из воздуха после взрыва шпуров применяются также водяные оросители или туманообразователи, устанавливаемые в штреке на расстоянии 8—12 и 20—30 м от забоя. Оросители приводят в действие до взрыва шпуров и прекращают их действие через 30—40 минут после взрыва. Водяные аэрозоли достаточно эффективно способствуют осаждению пыли из воздуха и препятствуют распространению ее по выработкам.

Форсунки распылителей следует изготовлять из нержавеющей стали или пластмассы (капрона).

Орошение при помощи туманообразователей применяется главным образом для предупреждения распространения пыли по шахте. При машинной погрузке породы в забоях, при загрузке вагонеток углем из люков, в местах перегрузки с конвейера на конвейер, при опрокидывании вагонеток в бункер производится форсуночное орошение. Для загрузки вагонеток из люков применяются металлические переносные люки с орошением. Для удаления рабочего от места пылеобразования устраивается дистанционное управление загрузкой вагонеток из люка.

Для предупреждения взрывания пыли, осевшей на стенки выработок, применяют специальные уборочные машины, обмывание стенок выработок водой при помощи специального агрегата, связывание пыли на стенках выработок специальными растворами, например хлористого кальция.

Существенную роль в борьбе с пылью в подземных выработках играет вентиляция. Показано, что в подготовительных забоях наиболее эффективной в отношении удаления пыли является скорость движения воздушной струи 0,4 м/сек. Рационально в подготовительных забоях организовать приточно-вытяжную вентиляцию. Очистные забои должны проветриваться каждый в отдельности обособленной струей, а не последовательной, или должна применяться специальная очистка воздуха от пыли и газов. Оптимальны для выноса пыли скорости 0,8—1,6 м/сек.

При добыче угля открытым способом существуют следующие способы борьбы с пылью. При экскавации навалов эффективным способом является предварительная пропитка горной массы водой или специальными растворами и применение гидромониторов. Добавление к воде коагулянтов (0,01 г-экв/л хлористого натрия, 0,001 г-экв/л хлористого кальция и др.) укрупняет пылевые частицы и уменьшает пылераспределение. Поступление в воздух пыли предупреждается также путем обычного орошения породы и угля перед погрузкой с помощью передвижных оросительных установок-цистерн. Добавление к воде смачивателей ДБ и ОП-7 повышает эффективность пылеподавления.

Для оздоровления условий труда машинистов экскаваторов и шоферов самосвалов кабины экскаваторов и самосвалов должны быть герметизированы и в них должны быть установки для кондиционирования воздуха (зимой — подогрев, летом — охлаждение).

Рекомендуется также производить орошение водой дорог с интенсивным движением автомобилей.

При вращательном бурении рекомендуется на ручном инструменте применять промывку и пылеотсос, на бурильных стенках — установки для пылеулавливания.

Для предупреждения взрыва пыли правилами по технике безопасности требуется осланцевание, сущность которого заключается в добавлении к угольной пыли сланцевой пыли в количестве, при котором эта смесь становится негорючей и неопасной по взрыву. Эффективные меры борьбы с пылью путем применения воды исключают необходимость применения осланцевания.