Что такое рабочая клеть

Составные части рабочей клети

РАБОЧИЕ КЛЕТИ

Рабочая клеть в рабочей линии является основным агрегатом, без которого осуществление процесса деформации невозможно, поэтому к ней предъявляются повышенные требования в отношении безукоризненной работы в эксплоатации.

Выполняя наиболее ответственную операцию в технологическом процессе, рабочая клеть вместе с тем первая из всех механизмов рабочей линии подвергается наиболее существенным конструктивным изменениям в зависимости от рода прокатки (сортовая, листовая, производство труб, колес, бандажей и т. д.) и особенностей процесса деформации, вызываемых главным образом формой и положением рабочих валков, размещенных в клети. Поэтому с развитием новых процессов прокатки появляются и новые типы клетей, имеющие часто весьма существенное конструктивное отличие от старых.

УСТРОЙСТВО РАБОЧЕЙ КЛЕТИ И ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ

К НЕЙ

Чтобы выявить основные требования, которые можно предъявлять к рабочей клети в эксплоатации, необходимо предварительно ознакомиться с общим ее устройством и составными частями.

Составные части рабочей клети

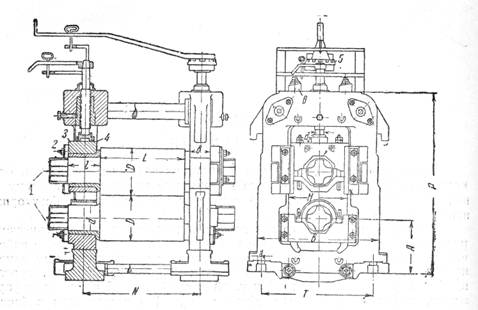

Составными частями (элементами) рабочей клети дуо, наиболее распространенной в прокатной практике, являются (фиг. 135): рабочие валки, подшипники (вкладыши и подушки), станины, нажимные и уравновешивающие устройства. Проводки, плитовины, фундаментные болты и плиты, попереченые брусья и другие крепежные части являются деталями рабочей клети. Наличие некоторых из них в рабочей клети того или иного стана не всегда обязательно.

Рабочие валки — главная часть рабочей клети; от формы и положения. валков зависит общее устройство клети.

Подшипники предназначены для поддерживания валков в станинах клети; они состоят из вкладышей, примыкающих к шейкам валков, подушек, в которых установлены вкладыши.

Станины служат для крепления всех остальных частей рабочей клети. Подушки с нажимными и уравновешивающими устройствами находятся в непосредственном соприкосновении со станинами.

Нажимные и уравновешивающие устройства выполняют функцию нажатия на валки и уравновешивания их; они создают при этом общую жесткую систему установки валков.

Наличие основных элементов обязательно для рабочих клетей всех типов, хотя конструктивные особенности этих элементов, и прежде го валков, весьма сильно влияют на конфигурацию станины и общее устройство клети.

Фиг. 135. Общий вид рабочей клети: 1— рабочие валки; 2.— вкладыши; 3 — подушки; 4 — станины;

5 и 6 — нажимные и уравновешивающие устройства

РАБОЧАЯ КЛЕТЬ

Назначение рабочей клети — осуществлять процесс деформации металла в соответствии с заданным режимом.

К основным типам клетей для листовых и сортовых станов относятся:

Дуо-—клеть с двумя параллельно расположенными в одной вертикальной плоскости валками одинакового диаметра. Применяется для всех видов прокатного производства.

Трио — клеть с тремя параллельно расположенными в одной вертикальной плоскости валками одинакового диаметра, если она предназначена для прокатки сорта, и с меньшим диаметром среднего валка, если она предназначена для прокатки листов (клеть трио Лаута);

Кварто — клеть с четырьмя параллельно расположенными валками: двумя опорными большого диаметра (нижний и верхний) и двумя рабочими меньшего диаметра (средние). Применяется в листовых станах и в станах холодной прокатки.

Универсальные — клети с горизонтальными (дуо, трио кли кварто) и вертикальными (одна или две пары) валками. Станина может быть общая для всех валков или отдельная для вертикальных валков (эджер), прикрепленная к основной клети. Применяется при прокатке слябов, листов и широких балок; вертикальные валки служат для обжима кромок.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ОБРАБОТКА СПЕЦИАЛЬНЫХ ВТУЛОК

Из числа специальных втулок рассмотрим процессы обработки вкладыша шестеренной клети и барабана. Вкладыши шестеренной клети представляют собой разъемные втулки с баббитовои заливкой. Для примера рассмотрим обработку верхней половины вкладыша шестеренной …

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

Д. А. Тхоржевским, Г. Г. Сахаровым, В. В. Гладышем, А. К. Гликом К прокатному оборудованию относятся прокатные станы, оборудование нагревательных печей и колодцев, устройства для лужения, оцинксвания и очистки поверхности …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

Общее устройство рабочей клети

Онлайн-конференция

«Современная профориентация педагогов

и родителей, перспективы рынка труда

и особенности личности подростка»

Свидетельство и скидка на обучение каждому участнику

Описание презентации по отдельным слайдам:

ОБЩЕЕ УСТРОЙСТВО РАБОЧЕЙ КЛЕТИ 1 6 7 2 3 10 4 8 5 9 11

Станины рабочей клети относятся к самым ответственным деталям рабочей клети. Конструкция рабочей клети прокатного стана должна гарантировать доступность обслуживания при эксплуатации и ремонте, быструю смену валков, высокую прочность станины и других элементов клети не только при рабочих давлениях, но и в непредвиденных случаях аварийного порядка.

Станины состоят из двух стоек, а также верхней и нижней поперечин. В нижней части стоек имеются приливы, которыми они устанавливаются на плитовины и скрепляются с ними болтами. Станины могут быть закрытого и открытого типа. Станина закрытого типа представляет собой литую массивную жесткую раму. Станина открытого типа состоит из двух частей: станины и крышки. Крышка со станиной соединяется болтами.

Валки являются основным рабочим инструментом прокатных клетей. Они выполняют основную операцию прокатки — деформацию металла. Валки работают в условиях непрерывного истирания их деформируемым металлом, больших динамических давлений и резко меняющихся температур. Изношенные валки восстанавливают переточкой на станках или перешлифовкой

Износ валков зависит от их твердости, а повышение твердости снижает вязкость материала, т. е. материал валков становится хрупким. При горячей прокатке на блюмингах, заготовочных, рельсобалочных станах под воздействием больших давлений и высоких температур валки не должны разрушаться, поэтому их изготавливают из литой или кованой низколегированной стали (40Х, 50ХН, 60ХН) с большой вязкостью.

Подшипники. Валки прокатных станов устанавливаются в подшипниках, которые размещаются на шейках прокатных валков. Через подшипники передаются усилия, возникающие при прокатке, от валков на станину. Также подшипники удерживают валки в заданном положении.

Подушки. Подшипники прокатных станов размещаются в подушках, представляющих собой специальные стальные отливки. Подушки предназначены для сохранения точного положения валков и передачи усилия прокатки от валков к станине рабочей клети.

Механизмы и устройства для установки валков. Для получения проката определенных размеров в процессе прокатки изменяют расстояние между валками. С этой целью применяют установочные механизмы. Установочный механизм — совокупность нажимного и уравновешивающего механизма. Нажимным механизмом перемещают валок, уравновешивающий механизм предназначен для выбора зазоров в системе нажимной механизм — подушки верхнего валка с целью исключения ударов при захвате полосы валками.

На всех листовых, полосовых и обжимных станах положение нижнего валка постоянно, поэтому раствор между валками регулируется перемещением верхнего валка при помощи нажимных винтов. Устройства для уравновешивания верхнего валка. Для уравновешивания верхнего валка применяют грузовое, пружинное и гидравлическое устройства.

Механизмы осевой установки служат для перемещения валков в горизонтальной плоскости для выравнивания осей калибров и фиксации подушек. Листопрокатным станам необходима лишь осевая фиксация подушек и обычно нет надобности в осевой регулировке валков с гладкой бочкой.

Ищем педагогов в команду «Инфоурок»

Номер материала: ДВ-492192

Не нашли то что искали?

Вам будут интересны эти курсы:

Оставьте свой комментарий

Авторизуйтесь, чтобы задавать вопросы.

МГУ откроет первую в России магистерскую программу по биоэтике

Время чтения: 2 минуты

Путин поручил не считать выплаты за классное руководство в средней зарплате

Время чтения: 1 минута

В МГПУ сформулировали новые принципы повышения квалификации

Время чтения: 4 минуты

Госдума приняла закон об использовании онлайн-ресурсов в школах

Время чтения: 2 минуты

Педагогам Северной Осетии в 2022 году будут выплачивать надбавки за стаж

Время чтения: 2 минуты

Учителям предлагают 1,5 миллиона рублей за переезд в Златоуст

Время чтения: 1 минута

Подарочные сертификаты

Ответственность за разрешение любых спорных моментов, касающихся самих материалов и их содержания, берут на себя пользователи, разместившие материал на сайте. Однако администрация сайта готова оказать всяческую поддержку в решении любых вопросов, связанных с работой и содержанием сайта. Если Вы заметили, что на данном сайте незаконно используются материалы, сообщите об этом администрации сайта через форму обратной связи.

Все материалы, размещенные на сайте, созданы авторами сайта либо размещены пользователями сайта и представлены на сайте исключительно для ознакомления. Авторские права на материалы принадлежат их законным авторам. Частичное или полное копирование материалов сайта без письменного разрешения администрации сайта запрещено! Мнение администрации может не совпадать с точкой зрения авторов.

Большая Энциклопедия Нефти и Газа

Рабочая клеть

Рабочие клети выполняются с горизонтальными и вертикальными валками, расположенными в несколько линий. [3]

Рабочие клети по числу и расположению валков могут быть двухвалковые ( см. рис. 3.6, б); четырехвалковые ( рис. 3.10, а), у которых два валка рабочих и два опорных; многовалковые ( рис. 3.10, б), у которых также два валка рабочих, а остальные опорные. Использование опорных валков позволяет применять рабочие валки малого диаметра, благодаря чему увеличивается вытяжка и снижаются деформирующие силы. [5]

Рабочие клети выполняют с горизонтальными и вертикальными валками, расположенными в несколько линий. [6]

Рабочая клеть состоит из двух станин /, соединенных между собой поперечными стальными стяжками 3, и монтируется на фундаменте. [7]

Рабочая клеть ( рис. 122), прочно укрепленная на фундаменте, является основным агрегатом стана. Она состоит из двух стальных станин 3, имеющих в нижней части приливы ( лапы) 2, при помощи которых они крепятся к плитам / и фундаменту стана. Станины состоят из двух вертикальных стоек, верхней 9 и нижней 10 поперечин. Станины бывают закрытые ( цельнолитые) и открытые, у которых верхняя поперечина, иногда называемая крышкой, съемная для удобства перевалки ( смены) валков. Закрытые станины предпочтительнее, так как они обеспечивают большую жесткость системы и более высокую точность прокатки. Поэтому чистовые рабочие клети станов всегда имеют станины закрытого типа; кроме того, закрытые станины имеют обжимные ( блюминги, слябинги) и листовые станы. Станины рабочих клетей обычно изготовляют из стального литья. Станины, прикрепленные к фундаменту и соединенные в верхней части, представляют собой жесткую основу рабочей клети. [8]

Рабочие клети в этих станах располагаются последовательно одна за другой. Полоса одновременно прокатывается во всех или нескольких клетях. Скорость прокатки полосы по мере уменьшения ее сечения увеличивается. [10]

Рабочая клеть воспринимает давление от валков и обеспечивает их вращение в требуемом направлении. [11]

Рабочая клеть такого стана имеет плитообразную станину, на которой установлены правая и левая скользящие рамы. В гнездах скользящих рам размещаются подшипники рабочих валков и валов привода. Нижние опорные плоскости скользящих рам сделаны с уклоном 7 30, так что после их установки на станину оси валков образуют углы по 7 30 с горизонтальной плоскостью, проходящей через ось прошивки. [13]

Рабочая клеть этого станка состоит из верхних и нижних ножей, приводимых через систему зубчатых передач от электродвигателя через редуктор. [14]

Рабочая клеть ( рис. 122), прочно укрепленная на фундаменте, является основным агрегатом стана. Она состоит из двух стальных станин 3, имеющих в нижней части приливы ( лапы) 2, при помощи которых они крепятся к плитам 1 и фундаменту стана. Станины состоят из двух вертикальных стоек, верхней 9 и нижней 10 поперечин. Станины бывают закрытые ( цельнолитые) и открытые, у которых верхняя поперечина, иногда называемая крышкой, съемная для удобства перевалки ( смены) валков. Закрытые станины предпочтительнее, так как они обеспечивают большую жесткость системы и более высокую точность прокатки. Поэтому чистовые рабочие клети станов всегда имеют станины закрытого типа; кроме того, закрытые станины имеют обжимные ( блюминги, слябинги) и листовые станы. Станины рабочих клетей обычно изготовляют из стального литья. Станины, прикрепленные к фундаменту и соединенные в верхней части, представляют собой жесткую основу рабочей клети. [15]

Рабочая клеть

3.1.2 Шестеренная клеть

Для распределения крутящего момента одного двигателя между несколькими рабочими валками служит шестеренная клеть. Это – редуктор, передаточное отношение которого равно единице, а роль шестерен выполняют шестеренные валки. Соединительные детали, посредством которых крутящий момент передается от шестеренной клети прокатным валкам, называют шпинделями. Концевые части шпинделей (головки) бывают различной формы; наибольшее распространение получили шпиндели с универсальными и трефовыми головками. В основу конструкции универсальных шпинделей положен принцип шарнира Гука, поэтому шпиндели могут передавать вращение и крутящий момент под углом наклона до 8-10 градусов. Благодаря шарнирной конструкции универсальные шпиндели могут работать плавно; вместе с тем они позволяют передавать большие крутящие моменты, поэтому их применяют для привода валков как листовых и сортовых станов, так и для обжимных, толстолистовых и заготовочных станов.

3.1.3 Двигатель и редуктор

Применяют электродвигатели постоянного и переменного тока синхронные и асинхронные. Двигатели постоянного тока устанавливают на реверсивных станах и станах с широким диапазоном изменения числа оборотов валков, асинхронные двигатели переменного тока применяют, когда для работы прокатного стана не требуется изменение числа оборотов валков в широких пределах. Асинхронные двигатели с регулированием числа оборотов можно также применять аналогично двигателям постоянного тока, а синхронные двигатели переменного тока – на станах с постоянным оборотом валков.

3.1.4 Прокатные валки

Прокатные валки листопрокатных станов имеют гладкую бочку. Их устанавливают в клети на двух опорах (наиболее распространенные тип крепления валков). Основные части валка:

· Бочка – деформирующая часть валка;

· Шейка – служит опорными участками для установки валка в подшипниковых узлах;

· Концевые участки – предназначены для соединения со шпинделями и могут иметь различную конфигурацию в зависимости от конструкции шпинделя.

3.2 Типы станов холодной прокатки

Станы холодной прокатки стали и цветных металлов изготовляются следующих типов:

· листовые — для штучной прокатки;

· листовые широкополосные — для рулонной прокатки;

· лентопрокатные — для прокатки ленты толщиной от 1 мкм до 4 мм и шириной от 20 до 600 мм, сматываемой после прокатки в бунты или рулоны;

· фольгопрокатные — для прокатки полосы толщиной менее 0,1 мм;

· плющильные — для обжатия проволоки в узкую ленту; станы для холодной прокатки труб.

Холодная прокатка рулонной стальной полосы осуществляется на следующих станах:

· Непрерывных четырехвалковых: трех-, четырех-, пяти- и шестиклетевых с бочкой валков длиной 500/2500 мм;

· Реверсивных четырехвалковых одноклетевых с бочкой валков длиной 200/2000 мм;

· Многовалковых реверсивных (главным образом двадцативалковых) с бочкой валков длиной 1200/2000 мм для прокатки тонких (0,1/0,5 мм) и весьма тонких полос (до 2 мкм), полос и лент из легированных сталей и специальных сплавов.

Для дрессировки рулонной стальной полосы (холодная прокатка с небольшими обжатиями в пределах 0,5/3,0%) применяют четырехвалковые станы: одноклетевые нереверсивные, одноклетевые реверсивные, двухклетевые нереверсивные.

При рулонной прокатке полос с обеих сторон рабочей клети устанавливаются намоточно-натяжные барабаны — моталки, которые служат для разматывания рулонов перед подачей металла в валки и сматывания при выходе из валков. Наиболее производительные листовые станы — непрерывные; они также выгоднее в отношении использования моталок и др. вспомогательного оборудования. Моталки у непрерывных станов располагаются только сзади, а спереди находятся механизмы для подачи рулонов, разматывания их и направления металла в валки первой рабочей клети.

4. Технология производства холоднокатаных листов из углеродистой стали

Поверхность исходных горячекатаных полос покрыта окалиной (оксидами). Если проводить холодную прокатку заготовок в таком состоянии, то окалина будет вдавливаться в металл, резко ухудшая качество его поверхности. Кроме того, окалина, обладая относительно высокой твердостью, способствует износу прокатных валков. Поэтому первой необходимой технологической операцией является удаление окалины с поверхности горячекатаных полос.

До середины 60-х годов травление горячекатаных полос в цехах холодной прокатки осуществлялось только в растворах серной кислоты; в настоящее время этот способ вытесняется солянокислотным травлением. Использование соляной кислоты в качестве травильной среды имеет ряд существенных преимуществ. Прежде всего, соляная кислота является более активной, чем серная, особенно по отношению к оксидам, что позволяет сократить время травления. Качество поверхности полос после обработки в соляной кислоте лучше, чем после работки в серной. Сокращается выделение водорода, в связи, с чем уменьшается опасность возникновения водородной хрупкости. Соляная кислота легче и полнее удаляется с поверхности полос в промывных ваннах. Большое значение имеет то обстоятельство, что образующиеся при травлении соли соляной кислоты достаточно легко даются термическому расщеплению на хлористый водород и оксиды железа. Оба этих продукта возвращаются в производство. Хлористый водород, растворяясь в воде, дает свежую соляную кислоту, а оксиды железа используются в порошковой металлургии и других отраслях промышленности.

В современных: крупных цехах холодной прокатки травление горячекатаных полос осуществляется в травильных агрегатах непрерывного действия (Приложение 1,рис 1). Каждый такой агрегат состоит из трех частей: головной, средней (технологической) и хвостовой. В головную часть входят разматыватель рулонов, окалиноломатель, правильная машина, гильотинные ножницы, машины для стыковой сварки или сшивки полос (позиции 1-8 на рис 1). Средняя (технологическая) часть агрегата включает дрессировочный стан или растяжную машину для дополнительного механического разрушения окалины, травильные и промывочные ванны, сушильное устройство (позиции 9-15). В хвостовой части aгpeгaтa находятся гильотинные и дисковые ножницы, промасливающее устройство, моталка (позиции 16-20).

Окалиноломатель 2, куда поступает полоса с разматывателя 1, действует по принципу двойного изгиба полосы вокруг роликов малого диаметра. При этом часть окалины удаляется (отлущивается), а другая часть остается на полосе, но растрескивается, что облегчает последующее травление.

Соединение полос с образованием непрерывной ленты осуществляется на стыкосварочной машине 6. Перед этим полосы проходят через правильную машину 4, их концы обрезаются на ножницах 5. После сварки грат (сварной валик) удаляется на установке 7. Для соединения полос из сталей, которые плохо поддаются сварке, используется сшивная машина 8.

В хвостовой части агрегата вырезают места сварки на ножницах 17 (с учетом необходимого укрупнения массы рулонов), обрезают боковые кромки полосы на дисковых ножницах 18, промасливают поверхности металла в устройстве 19, сматывают полосы в рулоны на моталке 21. Для получения рулонов заданной массы используются ножницы 20.

Протравленные и промасленные полосы в рулонах поступают на стан холодной прокатки. Чаще всего это четырех- или пятиклетевой непрерывный стан.

На станах бесконечной прокатки концы полос свариваются, поэтому паузы при прокатке отсутствуют. Во время сварки полоса продолжает поступать в валки из петленакопителя. На этих станах скорость прокатки снижается лишь во время прохождения сварного шва, а также перед разрезкой полосы летучими ножницами и заправкой ее переднего конца на свободную моталку.

Суммарное обжатие при холодной прокатке углеродистых и низколегированных конструкционных сталей в большинстве случаев находится в пределах 50- 80 %. Большое значение имеет распределение частных обжатий по клетям или проходам (на реверсивных станах); оно влияет на точность прокатки, загрузку оборудования, производительность стана. На практике применяются разные варианты распределения обжатий по клетям непрерывного стана.

Холодная прокатка полос всегда ведется с натяжением. Оно создается принудительно между всеми клетями за счет некоторого рассогласования чисел оборотов валков (по сравнению со свободной прокаткой). В последней клети непрерывного стана переднее натяжение создается действием моталки. На реверсивных станах моталки создают переднее и заднее натяжение.

Положительная роль натяжения заключается, во-первых, в том, что снижается давление металла на валки, и, во-вторых, обеспечивается получение более ровных полос. Однако применение слишком высоких натяжений опасно из-за возникновения разрывов полос при прокатке.

Отжиг осуществляется в колпаковых печах в рулонах (иногда в пачках) или в непрерывных агрегатах с протяжными печами. Наиболее широко распространены одностопные колпаковые печи. Схема такой печи показана в Приложении 2, рис 2.

С целью выравнивания температуры металла по высоте стопы ускорения процесса нагрева вентилятором 10 осуществляется принудительная циркуляция защитного газа в подмуфельном пространстве. Для прохождения газа между рулонами устанавливаются конвекторные (ребристые) прокладки 11.

Ранее дрессировку проводили на сухих валках. Ныне доказано, лучшие результаты дает дрессировка с технологической смазкой. Изменение смазки (эмульсии) позволяет несколько снизить давление на валки и, самое главное, способствует удалению загрязнений с поверхности полос.

Иногда дрессировка является последней технологической операцией в цехе холодной прокатки. После дрессировки часть рулонов может отгружаться потребителям в неразделанном виде, но большая часть их поступает на разделочные агрегаты для поперечной и дольной резки на листы и более узкие полосы по заказам.