Что такое радиальное биение

Измерение радиального и торцевого биений

Согласно ГОСТ 24642-81, и радиальное, и торцевое биения относятся к суммарным отклонениям формы и расположения.

Радиальным биением называется разность наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси в сечении плоскостью, перпендикулярной базовой оси. Радиальное биение является результатом совместного влияния отклонения от соосности оси рассматриваемого реального профиля (сечения) с базовой осью и некруглости этого профиля (сечения).

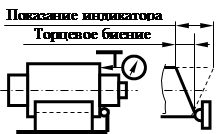

Торцевым биением называется разность наибольшего и наименьшего расстояний от точек реального профиля торцевой поверхности до плоскости, перпендикулярной базовой оси. Торцевое биение является результатом совместного влияния отклонения от перпендикулярности реальной торцевой поверхности относительно базовой оси и отклонений от плоскостности этой поверхности в измеряемом сечении.

Очевидно, что контроль биений необходимо проводить относительно тех баз, с помощью которых деталь базируется в механизме.

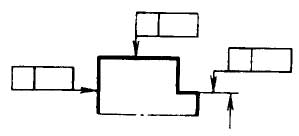

Базовыми поверхностями у валов могут быть:

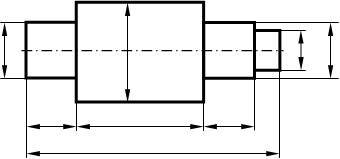

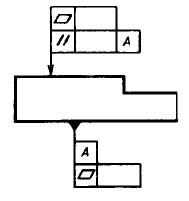

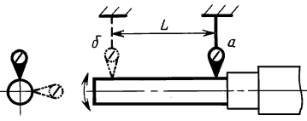

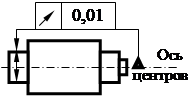

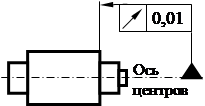

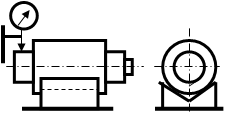

1) ось центров, в этом случае измеряемый вал должен устанавливаться в два центровых отверстия детали (рис. 14.1, п. 1 и 2);

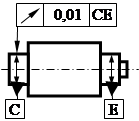

2) две цилиндрические поверхности (рис. 14.1, п. 3 и 4) – в этом случае биения всех остальных поверхностей должны задаваться и измеряться относительно так называемой общей оси, проходящей через середины осей двух базовых поверхностей, поэтому при измерении биений вал должен устанавливаться на две узкие призмы серединами базовых шеек;

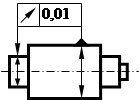

3) цилиндрическая поверхность (рис. 14.1, п. 5 и 6) – в этом случае биения всех остальных цилиндрических и торцевых поверхностей должны определяться при установке детали на широкую призму этой базовой поверхностью.

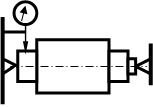

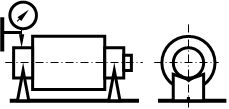

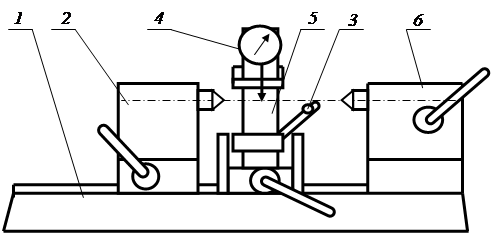

В данной работе предусмотрено измерение радиального и торцевого биений на специальном приспособлении (рис. 14.2). На станине 1 установлены две бабки 2 и 6 с центрами, бабка 2 перемещается и закрепляется в нужном положении. На этой же станине укреплена стойка 5 с индикатором 4 и упором 3.

Кроме центров на направляющих станины могут быть установлены различные призмы: широкая – для измерения биений относительно оси базовой шейки и две узкие – для измерения биений относительно общей оси.

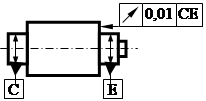

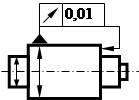

| № | Измеряемое биение | Обозначение допуска по ГОСТ 2.308-79 | Схема измерения |

1 1 | Радиальное биение от оси центров |  | |

| Торцевое биение от оси центров |  |  | |

| Радиальное биение от общей оси |  |  | |

| Торцевое биение от общей оси |

|  | |

| Радиальное биение от оси базовой шейки |  |  | |

| Торцевое биение от оси базовой шейки |

|  |

Рис. 14.1. Схемы измерения биений

|

Рис. 14.2. Схема установки для измерения биений ПБ-500

Порядок выполнения работы

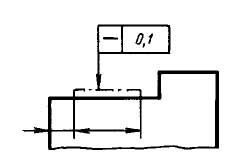

1. Радиальное биение в центрах. Определить радиальное биение одной из крайних шеек вала относительно базовой оси центровых отверстий. Для этого необходимо: установить деталь в центрах 2 и 6, закрепить бабки в нужном положении зажимами; если призма мешает установке бабок, то ее необходимо снять с направляющих.

1.1. Расположить измерительный наконечник индикатора примерно перпендикулярно оси детали над контролируемой шейкой и добиться показания около

1.2. Медленно вращая деталь в центрах, определить радиальное биение как разность наибольшего и наименьшего показаний индикатора за один или несколько оборотов детали; измерения проводить в крайних сечениях по длине шейки, выбрать наибольшее значение и результат занести в форму отчета.

2. Торцевое биение в центрах. Определить торцевое биение одного из торцов наибольшего диаметра относительно базовой оси центровых отверстий.

С этой целью следует:

2.1. Установить деталь в центрах, расположить индикатор таким образом, чтобы его измерительный стержень располагался параллельно оси детали и касался измеряемого торца на возможно большем расстоянии от оси. Добиться показания индикатора примерно

2.2. Медленно вращая деталь, определить торцевое биение как разность между наибольшим и наименьшим показаниями индикатора и занести в форму отчета.

3. Радиальное биение относительно общей оси. Определить радиальное биение той же крайней шейки вала относительно общей оси базовых шеек (базовые шейки должны быть одного диаметра). Для этого необходимо.

3.1. Установить на станине прибора две узкие призмы (при необходимости раздвинуть бабки с центрами); на призмы установить базовые шейки вала так, чтобы призмы касались шеек приблизительно в средней части. Призмы закрепить.

3.2. Расположить измерительный наконечник индикатора примерно перпендикулярно оси детали над проверяемой шейкой и добиться показания около

3.3. Медленно вращая деталь на призмах, определить радиальное биение; измерение проводить в крайних сечениях по длине шейки, выбрать наибольшее и результат занести в форму отчета.

4. Торцевое биение относительно общей оси. Определить торцевое биение того же, что и ранее, торца относительно общей оси. Для этого необходимо.

4.1. Установить детали базовыми шейками на призмы.

4.2. Переместить призмы так, чтобы стойка с индикатором оказалась в районе проверяемого торца, и закрепить; переместить упор на стойке так, чтобы шарик упора касался проверяемого торца снизу, на том же расстоянии, что и индикатор от оси детали и в этом положении закрепить.

4.3. Расположить индикатор так, чтобы измерительный стержень был направлен вдоль оси детали, а измерительный наконечник касался измеряемого торца детали в диаметрально противоположной от упора точке, на возможно большем расстоянии от оси детали; добиться показания индикатора

4.4. Медленно вращая деталь на призмах и слегка прижимая ее рукой к шарику упора, определить по индикатору разность между наибольшим и наименьшим показаниями за один или несколько оборотов детали; занести в форму отчета. Следует иметь в виду, что при этой схеме измерения полученная разность показаний является удвоенной величиной торцевого биения. Поэтому за величину торцевого биения следует брать половину разности показаний.

5. Радиальное биение на призме. Определить радиальное биение той же, что и ранее, шейки относительно базовой. Для этого необходимо.

5.1. Установить широкую призму на станину и закрепить винтом; если этому мешают бабки с центрами, то их надо раздвинуть.

5.2. Измеряемую деталь установить на призму базовой поверхностью.

5.3. Расположить измерительный наконечник индикатора примерно перпендикулярно оси измеряемой поверхности детали и добиться показания индикатора

5.4. Медленно вращая деталь в призме, найти по индикатору радиальное биение, как разность между наибольшим и наименьшим показаниями за один или несколько оборотов детали (измерения проводить в крайних сечениях по длине шейки), выбрать наибольшее и результат занести в форму отчета.

6. Торцевое биение на призме. Определить торцевое биение того же, что и ранее, торца относительно базовой поверхности. С этой целью следует.

6.1. Установить деталь на призме таким образом, чтобы измеряемый торец детали упирался в сферический упор, имеющийся на стойке индикатора.

6.2. Расположить индикатор так, чтобы измерительный наконечник его был расположен параллельно оси детали и касался бы измеряемого торца в диаметрально противоположной от упора точке на том же расстоянии от оси детали, что и упор; добиться показания индикатора

6.3. Медленно вращать деталь в призме и, слегка прижимая ее рукой к упору, определить по индикатору разность между его наибольшим и наименьшим показаниями за один или несколько оборотов детали; занести в форму отчета. При этой схеме измерения полученная разность показаний индикатора является удвоенной величиной торцевого биения. Поэтому за величину торцевого биения следует брать половину разности показаний по индикатору.

7. Измерить размеры детали с той точностью, которую позволяет имеющийся измерительный прибор, и в зависимости от действительных размеров детали определить степень точности, по табл. П16 и П17 Приложения 2.

8. Оформить отчет согласно прилагаемой форме.

Форма протокола измерений

| Группа № | Ф. И. О. | |

| Работа 14 | Измерение радиального и торцевого биений | |

| Данные об индикаторе | Данные о детали

| |

| Цена деления | ||

| Пределы измерения |

| N° п.п | Измеряемое биение | Схемы измерений для каждого из 6 случаев (рис. 14.1, столбец 4) | Измеренное биение, мм | Степень точности* |

П р и м е ч а н и е. Степень точности определяется по ГОСТ 24643-81

(см. табл. П16 и П17 Приложения 2).

Р а б о т а 15

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Допуски формы и расположения

Любая технологическая операция может быть выполнена с определенной точностью, а значит размеры полученной в результате обработки детали не будут идеальными, они могут колебаться в некотором диапазоне. Для того, чтобы выполнить условия собираемости и обеспечить надежную работу детали в заданных условиях необходимо задать допустимый интервал, в который должен попасть итоговый размер. Этот интервал может регламентировать не только линейные или диаметральные размеры, но и форму или взаимное расположение поверхностей.

Допуски формы и расположения назначаются конструктором исходя из условий сборки и особенностей работы детали в механизме.

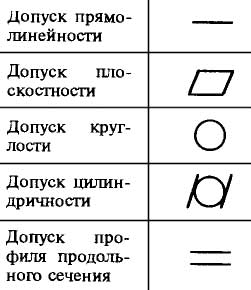

Виды допусков формы

Отклонения и допуски формы

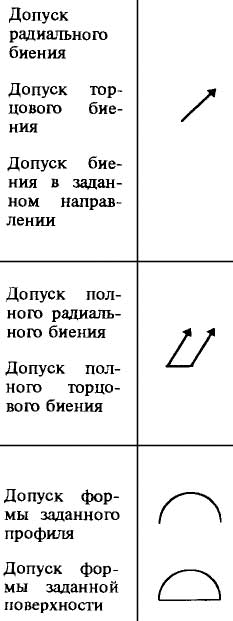

Различают следующие допуски на отклонения формы:

Допустимые отклонения обозначаются специальными символами.

Виды допусков расположения

Различают допуски месторасположения и допуски ориентации.

Отклонения и допуски расположения

Различают следующие виды допусков расположения:

Эти допуски обозначаются символами.

Суммарные допуски

Существует несколько видов суммарных допусков формы и расположения.

Эти допуски обозначаются символами.

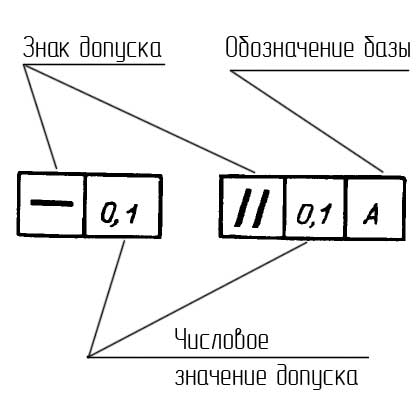

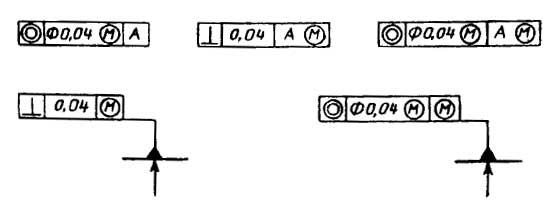

Обозначение допусков формы и расположения на чертежах

В случае отсутствия базы допуска рамка состоит только из двух частей. Примеры рамок допусков формы и расположения показаны на рисунке.

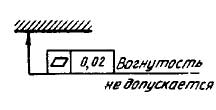

На рисунке слева показана рамка с допуском формы (допустимое отклонение от прямолинейности), справа с допуском расположения (допустимое отклонение от параллельности).

Рамку выполняют тонкими линиями. Высота текста в рамке должна равняться размеру шрифта размерных чисел. От рамки допуска до поверхности или до выноски проводится линия, оканчивающаяся стрелкой.

Перед числовым значение допуска могут указываться знаки:

Если допуск должен применяться не ко всей поверхности, а только к некоторому участку, то он обозначается штрих пунктирной линией.

Для одного элемента может быть указано несколько допусков, этом случае рамки изображаются одна над другой.

Дополнительная информация может быть указана над рамкой или под ней.

Информация о допусках формы и расположения может быть указана в технических требованиях.

Зависимые допуски

Зависимые допуски расположения обозначают следующим символом

Этот символ может быть размещен после числового значения допуска, если зависимый допуск связан с действительными размерами рассматриваемого элемента. Также символ может быть размещен после буквенного обозначение (если оно отсутствует то в третьем поле рамки) в том случае, если зависимый допуск связан с действительными размерами базового элемента.

Назначение допусков формы и расположения

Чем точнее изготовлена деталь, тем более точные инструменты потребуются для ее изготовления и контроля размеров. Это автоматически увеличит ее стоимость. Получается, что цена изготовления детали во многом зависит от требуемой точности при ее изготовлении. Это означает, что конструктор должен указать лишь те допуски, которые действительно необходимы для сборки и надежной работы механизма. Допустимые интервалы также должны быть назначены исходя из условий собираемости и работоспособности.

В ГОСТе 24643-81 указаны рекомендации по назначению допусков формы и расположения поверхностей

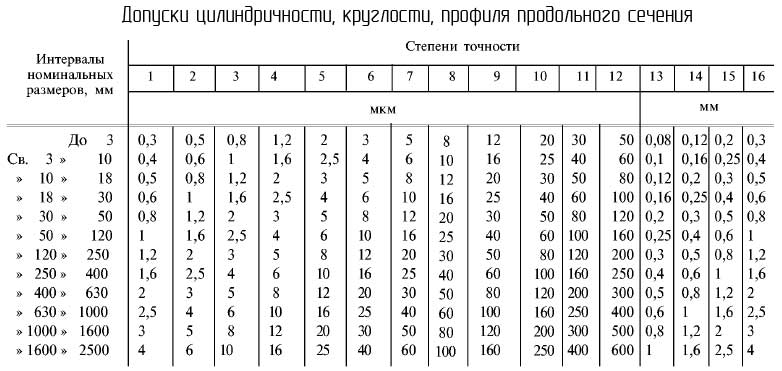

Числовые значения допусков формы

В зависимости от класса точности устанавливаются стандартные значения допусков формы.

Допуски плоскостности и прямолинейности

Номинальным размеров в данном случае считается номинальная длина нормированного участка.

Допуски круглости, цилиндричности, профиля продольного сечения

Данные допуски назначаются в тех случаях, когда они должны быть меньше, чем допуск размера.

Номинальным размером считается номинальный диаметр поверхности.

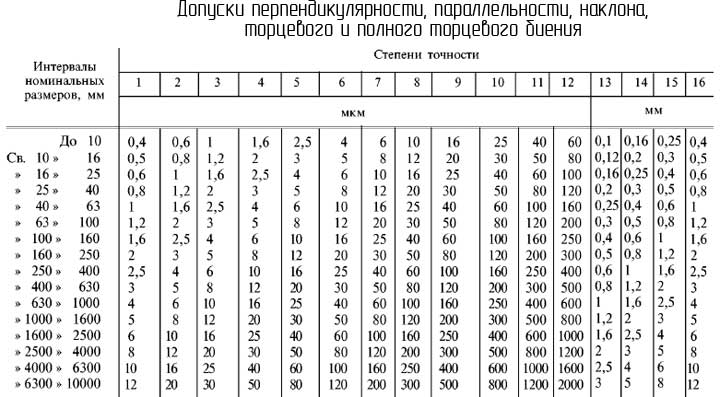

Допуски перпендикулярности, параллельности, наклона, торцевого биения

Номинальным размером при назначении допусков на параллельность, перпендикулярность, наклон понимается номинальная длина нормируемого участка или номинальная длина всей контролируемой поверхности.

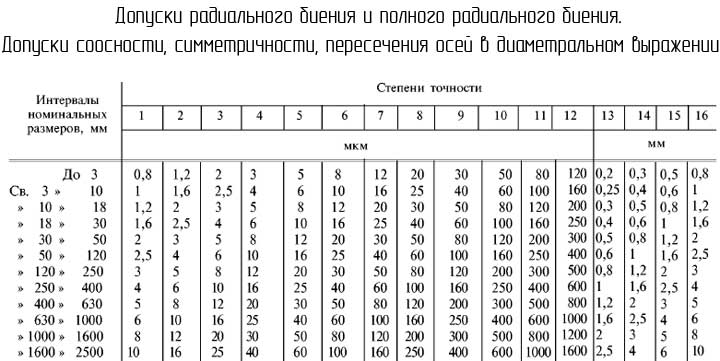

Допуски радиального биения, симметричности, соосности пересечения осей в диаметральном выражении

При назначении допусков радиального биения номинальным размером считается номинальный диаметр рассматриваемой поверхности.

В случае назначения допусков симметричности, пересечения осе соосности номинальным размером считается номинальный диаметр поверхности или номинальный размер между поверхностями, которые образуют рассматриваемый элемент.

23. Точность формы деталей. Допуски, посадки и технические измерения.

23. Точность формы деталей. Допуски, посадки и технические измерения. 23. Точность формы деталей. Допуски, посадки и технические измерения.

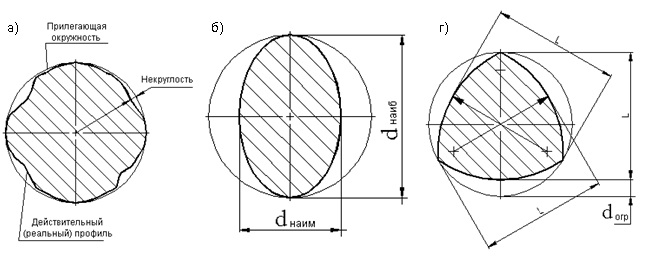

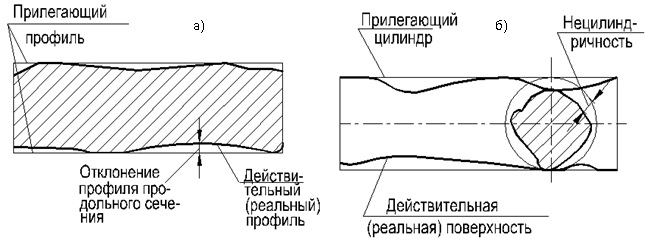

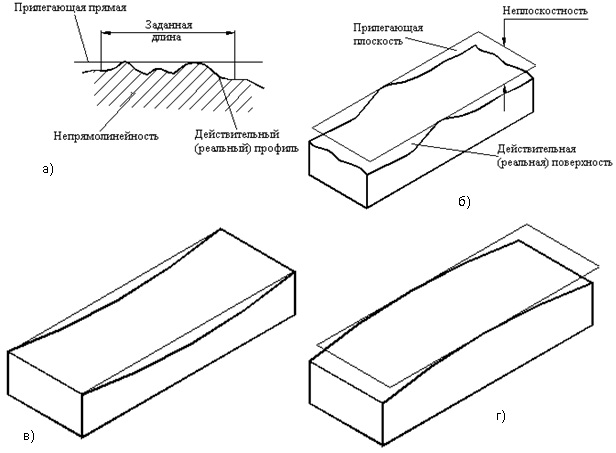

Под отклонением формы понимается совокупность отклонений формы действительной поверхности (или профиля) от формы номиналь¬ной поверхности (или профиля), заданной чертежом. За величину откло¬нения формы принимается наибольшее расстояние от точек действитель¬ной поверхности до прилегающей поверхности.

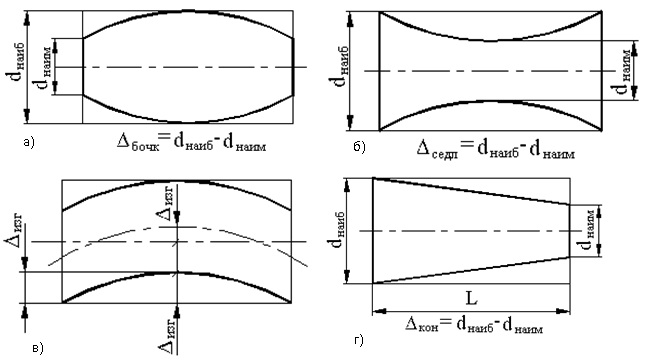

Точность формы цилиндрических поверхностей определяется точностью контура в поперечном (перпендикулярном оси) сечении и точностью образующих цилиндра в продольном (проходящем через ось) сечении. Контур поперечного сечения цилиндрического тела описывается окружностью. Показателем отклонений контура поперечного сечения является некруглость — отклонение от окружности (рис. 44, а).

При отсутствии огранки с нечетным числом граней некруглость определяется как полуразность между наибольшим и наименьшим диаметрами сечения, измеренными двухконтактным прибором.

К дифференцированным отклонениям формы в поперечном сечении относятся овальность и огранка. Овальность (рис. 44, б) — отклонение от окружности, при котором дей-ствительный профиль представляет со¬бой овалообразную фигуру, наибольший и наимень-ший диаметры которой (вдоль большой и малой осей овала) находятся во взаимно перпенди-кулярных направлениях. За величину овальности принимается разность между наибольшим и наименьшим диаметрами сечения, т.е. удвоенная величина некруглости. Огранка (рис. 44, в) — отклонение, при котором профиль детали представляет собой многогранную фигуру с криволинейными гранями. Величина огранки определяется как наибольшее расстояние от точек действительного профиля до прилегающей окружности.

Бочкообразность, седлообразность (корсетность) и изогнутость являются следствием непрямолинейности образующих, конусность — следствием непараллельности образующих.

Совокупность всех отклонений профиля сечения плоских поверх¬ностей может быть охарактеризована комплексным показателем — непрямолинейностью, а всех отклонений формы поверхности — неплоскостностью. Непрямолинейность (отклонение от прямо-линейности про¬филя поверхности) — наибольшее расстояние от точек действительного профиля (полученного в сечении поверхности нормальной плоскостью, проходящей в задан-ном направлении) до прилегающей прямой (рис. 47, а). Допуск на непрямолинейность может быть отнесен ко всему участку проверяемой поверхности или к заданной длине. Неплоскост¬ность (отклонение от плоскостности) — наибольшее расстояние от точек действительной поверхности до прилегающей плоскости (рис. 47, б), Детали с плоскими поверхностями могут иметь дифференцированные отклонения в виде вогнутости (рис. 47, в) или выпуклости (рис. 47, г).

Отклонением расположения называется отклонение от номинального распо-ложения рассматриваемой поверхности, ее оси или плоскости симметрии относительно баз или отклонение от номинального взаимного расположения рассматриваемых поверхностей. Номинальное расположение определяется номинальными линейными и угловыми размерами между рассматриваемыми поверхностями, их осями или плоскостями симметрии.

Различают основные виды отклонений расположения:

непараллельность — отклонение от параллельности либо плоскости, либо оси поверхности вращения и плоскости. Непараллельность характеризуется раз-ностью наибольшего и наименьшего расстояний между плоскостью и осью по-верхности на заданной длине:

неперпендикулярность — отклонение от перпендикулярности плос¬костей, осей или оси к плоскости — отклонение угла между плоскостя¬ми, осями или осью и плоскостью от прямого угла, выраженное в линей¬ных единицах на заданной длине:

несоосность — отклонение от соосности относительно базовой повер¬хности — наибольшее расстояние между осью рассматриваемой поверх¬ности и осью базовой поверхности на всей длине рассматриваемой поверхности или расстояние между осями в заданном сечении.

Обычно на практике учитывают комплексные погрешности, которые складываются из погрешностей формы и положения. К таким погрешностям относятся:

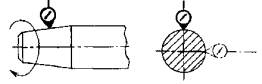

радиальное биение — разность наибольшего Аmax и наименьшего Аmin расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном этой оси (рис. 48, а). Радиальное биение является результатом смещения центра (эксцентриситета) рассматривае¬мого сечения относительно оси вращения и некруглости;

торцевое биение — разность наибольшего и наименьшего расстоя¬ний а от точек реальной торцевой поверхности, расположенных на окружности заданного диаметра, до плоскости, перпендикулярной базовой оси вра¬щения (рис. 48, б).

Если диаметр не задан, то торцевое биение определяется на наибольшем диаметре торцевой поверхности. Торцевое биение является резуль¬татом неперпендикулярнос¬ти торцевой поверхности базовой оси и отклонений фирмы торца по линии измерения.

Радиальное биение

3.6.1. Радиальное биение

3.4. Радиальное биение:

а) клеенаносящих вальцов;

б) дозирующих роликов.

Допуск: а) 0,10 мм; б) 0,05 мм.

На неподвижной части станка 1 (линейке) устанавливают измерительную стойку с индикатором 2 так, чтобы его измерительный наконечник касался образующей цилиндрической поверхности вальца (ролика) 3 и был перпендикулярен к его оси.

Измерения проводят при повороте вальца (ролика) вручную на 360° в положениях А, В и С.

Радиальное биение равно наибольшей алгебраической разности результатов измерений за один оборот вальца (ролика) в каждом положении.

Примечание. При проверке рифленых вальцов и роликов применяют прибор с измерительным наконечником НГП-8 класса 0 по ГОСТ 11007.

Смотри также родственные термины:

2.18. Радиальное биение базирующего конца шлифовального шпинделя под круг

Наибольший диаметр устанавливаемой заготовки, мм

Допуск, мкм, для станков класса точности П

1.9. Радиальное биение базирующего отверстия шпинделя передней бабки (черт. 8):

а) у торца шпинделя;

Наибольший диаметр устанавливаемой заготовки, мм

2.10. Радиальное биение базирующей конической поверхности под круг шлифовального шпинделя

Наибольший диаметр базирующей конической поверхности шлифовального шпинделя d2, мм

Допуск, мкм, для станков классов точности

2.3.4. Радиальное биение базирующей шейки шпинделя шевера

Измерения проводят в горизонтальной и вертикальной плоскостях.

Проверку проводят при установленном поддерживающем кронштейне, если он предусмотрен в конструкции станка.

1.6. Радиальное биение базовых поверхностей концов шлифовальных шпинделей (черт. 5):

а) для шлифования наружной резьбы;

б)для шлифования внутренней резьбы.

Наибольший диаметр устанавливаемой заготовки, мм

3.29 радиальное биение внутреннего кольца собранного подшипника Kja (radial runout of inner ring of assembled bearing): Разность между наибольшим и наименьшим расстояниями в радиальном направлении от неподвижной точки на наружной поверхности наружного кольца до поверхности отверстия в различных относительных угловых положениях внутреннего кольца.

2.4. Радиальное биение внутренней базирующей поверхности шпинделя:

2.3. Радиальное биение внутренней базирующей поверхности шпинделя:

2.3. Радиальное биение внутренней базирующей поверхности шпинделя:

2.3. Радиальное биение внутренней базовой поверхности шпинделя:

4.11.4 Радиальное биение внутренней центрирующей поверхности шпинделя передней бабки

Допуск, мкм, для станков классов точности:

Измерения проводят вблизи торца шпинделя.

Проверка может быть заменена проверкой 4.11.3.

Проверка не проводится в случае проведения проверки 4.11.1.

1.6. Радиальное биение калибрующей поверхности относительно оси резьбы, мм

1.10. Радиальное биение конического отверстия вертикального и горизонтального шпинделей:

а) у торца шпинделя;

Обозначение конуса по ГОСТ 15945

Допуск, мкм, для станков класса точности

2.2.6. Радиальное биение конического отверстия инструментального шпинделя:

а) у торца инструментального шпинделя;

Наибольший диаметр обрабатываемого колеса, мм

Допуск, мкм для станков классов точности

Примечание. Положение инструментального суппорта при проверке должно быть указано в технической документации на конкретные модели станков.

1.4.13. Радиальное биение конического отверстия фрезерного шпинделя

Длина измерения l, мм

Допуск, мкм, для станков класса точности

Измерение следует проводить по ГОСТ 22267-76 (разд. 15, предпочтительно метод 2), в соответствии со схемой, указанной на черт. 13.

3.9 Радиальное биение конического отверстия шпинделя:

а) у торца шпинделя;

б) на расстоянии от торца шпинделя 100 см

3.4.15. Радиальное биение конического отверстия шпинделя:

а) у торца шпинделя;

Диаметр наружной центрирующей поверхности шпинделя, им

Допуск, мкм, для станков классов точности

2.3.5. Радиальное биение конического отверстия шпинделя (черт. 6)

Допуск: 0,02 мм у торца шпинделя; 0,04 мм нарасстоянии 300 мм от торца шпинделя.

В коническое отверстие шпинделя 2 устанавливают контрольную оправку 1. Показывающий прибор 3 устанавливают на рабочей поверхности стола 4 так, чтобы его измерительный наконечник касался образующей контрольной оправки и был направлен перпендикулярно ей. Шпиндель приводят в медленное вращение. Измерения проводят четыре раза.

После каждого измерения оправку поворачивают вокруг оси вращения на 90° относительно шпинделя.

Радиальное биение в каждом положении оправки равно наибольшей алгебраической разности показаний показывающего прибора в течение одного оборота шпинделя.

Радиальное биение конического отверстия шпинделя равно среднему арифметическому результату четырех измерений.

3.11 Радиальное биение конического отверстия шпинделя:

а) у торца шпинделя;

Конец шпинделя по ГОСТ 24644 с конусом 7.24

Длина измерения l, мм

Допуск, мкм, для станков классов точности

Для выдвижных шпинделей допуск увеличивают в 1,25 раза

* Для шпинделя с конусом 40 во 2-й строке допуск только на расстоянии 300 мм от торца, а допуск у торца сохраняется принятым в 1-й строке.

1.2.7. Радиальное биение конического отверстия шпинделя:

а) у торца шпинделя;

1.3.4. Радиальное биение конического отверстия шпинделя:

а) у торца шпинделя;

б) на расстоянии l = 300 мм

Наибольший условный диаметр сверления, мм

Допуск, мкм, для станков класса точности

1.3.5. Перпендикулярность оси вращения шпинделя к рабочей поверхности фундаментной плиты (тумбы, откидного стола, стола-плиты)

2.3. Радиальное биение конического отверстия шпинделя

1.8. Радиальное биение конического отверстия шпинделя бабки изделия:

Наибольший диаметр обрабатываемых зубчатых колес, мм

Допуск, мкм, для станков классов точности

2.8. Радиальное биение конического отверстия шпинделя бабки изделия:

Наибольший диаметр обрабатываемого колеса, мм

Допуск, мкм, для станков класса точности

3.4.2. Радиальное биение конического отверстия шпинделя быстроходной головки:

а) у торца шпинделя;

Обозначение конуса по ГОСТ 15945

Допуск, мкм, для головок класса точности

3.3.1. Радиальное биение конического отверстия шпинделя делительной головки:

а) у торца шпинделя;

Конус шпинделя Морзе

Допуск, мкм, для головок класса точности

2.2.6. Радиальное биение конического отверстия шпинделя фрезы:

а) у торца шпинделя;

Наибольший диаметр обрабатываемого колеса, мм

Допуск, мкм, для станков класса точности

Примечание. Положение инструментального суппорта при проверке должно быть указано в технической документации на конкретные модели станков.

2.20. Радиальное биение конической поверхности шлифовального шпинделя

Наибольший диаметр конической поверхности шлифовального шпинделя d2, мм

Допуск, мкм, для станков классов точности

3.30 радиальное биение наружного кольца собранного подшипника Кеа (radial runout of outer ring of assembled bearing): Разность между наибольшим и наименьшим расстояниями в радиальном направлении от неподвижной точки на поверхности отверстия внутреннего кольца до наружной поверхности наружного кольца в различных относительных угловых положениях этого кольца.

3.6.1.2 радиальное биение наружного кольца собранного радиального и радиально-упорного подшипника Kеа: Разность между наибольшим и наименьшим расстояниями в радиальном направлении от неподвижной точки на поверхности отверстия внутреннего кольца до наружной поверхности наружного кольца в различных относительных угловых положениях этого кольца. В направлении указанной неподвижной точки тела качения должны быть в контакте с дорожками качения наружного и внутреннего колец, а у конического подшипника и с опорным торцом бортика широкого торца внутреннего кольца.

4.3.7 Радиальное биение наружного конуса шпинделя шлифовальной бабки

Наибольший диаметр D устанавливаемого изделия, мм

2.4. Радиальное биение наружной базирующей поверхности шпинделя

Допуск мкм, для класса точности

1.11. Радиальное биение наружной базовой поверхности шпинделя под шлифовальный круг (черт. 10)

Допуск, мкм, для станков класса точности:

2.7.2.3. Радиальное биение наружной или внутренней базовой поверхности шпинделя (вала) (черт. 3, табл. 5).

Допуск, мкм, для шпинделей классов точности

2.7.3. Допускаемые отклонения по точности шпинделей для сверлильных, фрезерных и других станков устанавливаются в технических условиях на шпиндели.

2.7.4. Проверка точности обработки образца-изделия должна производиться на станке, соответствующем по классу точности испытываемому шпинделю.

Твердость поверхности отверстия (61 ± 5) HRCэ.

Примечание. По согласованию с потребителем длина lо может быть уменьшена.

Параметр Ra по ГОСТ 2789 шероховатости поверхности шлифуемого отверстия образца-изделия, мкм, не более, для шпинделей классов точности:

Параметр Ra измеряют при помощи универсальных измерительных средств для контроля шероховатости.

2.7.4.2. Параметры обрабатываемой поверхности образца-изделия для сверлильных, фрезерных и других станков устанавливаются в технических условиях на шпиндели.

2.8.1. Комплектность устанавливается в технических условиях на шпиндели.

К шпинделям прилагается эксплуатационная документация по ГОСТ 2.601 и ГОСТ 26583.

2.8.2. Шпиндели, предназначенные для экспорта, комплектуют товаросопроводительной документацией по ГОСТ 6.37.

2.9. Маркировка шпинделей

2.9.1. Шпиндель должен иметь следующую маркировку:

товарный знак предприятия-изготовителя;

условное обозначение шпинделя;

номер шпинделя по системе нумерации предприятия-изготовителя;

номинальная мощность, кВт;

государственный Знак качества, если он присвоен выпускаемому шпинделю.

номинальное напряжение, В;

давление подводимого воздуха, МПа;

номинальный расход воздуха, м 3 /ч.

2.9.2. Для шпинделей, где указание всех данных невозможно, допускается сокращенная маркировка.

При этом обязательно указывают:

товарный знак предприятия-изготовителя;

условное обозначение шпинделя;

номер шпинделя по системе нумерации предприятия-изготовителя;

государственный Знак качества, если он присвоен выпускаемому шпинделю.

2.9.3. Для шпинделей, поставляемых на экспорт, год изготовления и государственный Знак качества не указывают.

Манипуляционные знаки указываются в нормативно-технической и в конструкторской документации на шпиндели.

2.10. Упаковка шпинделей

2.10.1. Категория упаковки КУ-3 по ГОСТ 23170.

варианты временной защиты ВЗ-1, ВЗ-10;

варианты внутренней упаковки ВУ-5, ВУ-0.

Гарантийный срок защиты без переконсервации 2 года.

2.10.3. В качестве транспортной тары должны использоваться плотные дощатые ящики по ГОСТ 2991, ящики из листовых древесных материалов по ГОСТ 5959, ящики из гофрированного картона по ГОСТ 9142. Тип и конструкция тары должны устанавливаться в нормативно-технической и в конструкторской документации на шпиндели.

2.10.3.1. Размеры тары должны устанавливаться исходя из габаритов и массы шпинделя, а также с учетом требований ГОСТ 21140.

Конструкция тары должна исключать смещение шпинделя.

2.10.3.2. При перевозке железнодорожным транспортом упакованные шпиндели должны быть сформированы в пакеты на плоских поддонах согласно ГОСТ 21929, ГОСТ 24597 и ГОСТ 26663. Способы и средства пакетирования должны устанавливаться в нормативно-технической документации на шпиндели.

При перевозке мелкими отправками упаковка в ящики из гофрированного картона по ГОСТ 9142 не допускается.

2.10.3.3. При поставках на Крайний Север и в труднодоступные районы, а также при смешанном сообщении с использованием морских перевозок, упаковка должна соответствовать требованиям ГОСТ 15846. Конкретные требования к упаковке должны устанавливаться в нормативно-технической документации на шпиндели.

2.10.3.4. При поставках шпинделей на экспорт дополнительные требования к упаковке должны соответствовать ГОСТ 24634.

3.3.3. Радиальное биение наружной поверхности шпинделя, центрирующей патрон

Допуск, мкм, для головок классов точности:

3.4.14. Радиальное биение наружной центрирующей поверхности шпинделя (для станков с центрированием фрез по наружной центрирующей поверхности)

Диаметр наружной центрирующей поверхности шпинделя, мм

Допуск, мкм, для станков классов точности

1.4.12. Радиальное биение наружной центрирующей поверхности шпинделя (для станков с центрированием фрез по наружной центрирующей поверхности)

Измерение следует проводить по ГОСТ 22267-76 (разд. 15, предпочтительно метод 1), в соответствии со схемой, указанной на черт. 12.

1.2.6. Радиальное биение наружной центрирующей поверхности шпинделя (для станков с центрированием фрез по этой поверхности)

Диаметр наружной центрирующей поверхности шпинделя, мм

Допуск, мкм, для станков класса точности

4.8 Радиальное биение наружной центрирующей поверхности шпинделя передней бабки (не распространяется на станки с несъемными планшайбами)

Допуск, мкм, для станков классов точности:

Допускается проводить измерение перпендикулярно образующей наружного конуса шпинделя.

1.10. Радиальное биение наружной центрирующей поверхности шпинделя передней бабки (черт. 9).

Допуск в мкм для наибольшего диаметра устанавливаемой заготовки, мм:

На станке укрепляют показывающий измерительный прибор 1 так, чтобы его измерительный наконечник касался наружной центрирующей шейки шпинделя 2 передней бабки и был направлен к оси этой поверхности перпендикулярно образующей.

Измерения производят при вращении шпинделя в рабочем направлении. Биение равно наибольшей алгебраической разности показаний измерительного показывающего прибора в каждом его положении.

1.2. Радиальное биение обода пильного шкива

На станине станка устанавливают показывающий прибор 1 (черт. 1) так, чтобы его измерительный наконечник касался наружной обработанной поверхности обода пильного шкива 2 и был перпендикулярен к ней в плоскости измерения.

Проверяют верхний и нижний пильные шкивы.

Отклонение для каждого шкива равно наибольшему из результатов двух измерений.

Допуск в мм для шкивов диаметром:

1.1, 1.2. (Измененная редакция, Изм. № 1).

2.3.3. Радиальное биение оправки, зажатой в центрах

(для станков с горизонтальной осью обрабатываемого колеса)

Между центрами бабок 1 и 5 устанавливают контрольную оправку 3 с цилиндрической рабочей поверхностью.

Измерительные приборы 2 и 4 укрепляют так, чтобы их измерительные наконечники касались цилиндрической поверхности оправки вблизи ее краев и были направлены к ее оси перпендикулярно образующим.

Измерения проводят в горизонтальной и вертикальной плоскостях.

Биение равно наибольшей алгебраической разности показаний измерительного прибора в каждом его положении.

4.11.1 Радиальное биение оси внутренней центрирующей поверхности шпинделя передней бабки (при ее наличии):

а) у торца шпинделя,

б) на расстоянии l от торца шпинделя

Допуск, мкм, для станков классов точности

При необходимости исключения из результатов измерения биения оправки ее вынимают после первого измерения, поворачивают вокруг своей оси на 180°, устанавливают снова с тем же усилием и измерения повторяют. Величина усилия должна быть минимальной, необходимой для обеспечения посадки.

Если результаты отдельных измерений до и после переустановки оправки отличаются от допуска более чем на 30 %, то измерения прекращают впредь до устранения причины этого отклонения.

Проверка может быть заменена проверками 4.11.2 и 4.11.3.

3.10 Радиальное биение оси вращения планетарного шпинделя КШС

3.16 Радиальное биение оси вращения поворотного стола

Допуск, мкм, для станков классов точности

3.17 Торцовое биение рабочей поверхности поворотного стола

Допуск, мкм, для станков классов точности

Измерительный наконечник прибора для измерения длин устанавливают на расстоянии не менее 0,4 ширины В или диаметра D стола от его оси поворота.

Допускается для столов с шабренной рабочей поверхностью при измерении располагать между проверяемой поверхностью и измерительным наконечником прибора для измерения длин, поверочное кольцо или переставляемую плоскопараллельную концевую меру длины.

3.14 Радиальное биение оси вращения поворотного стола (стола-спутника)

Допуск, мкм, для станков классов точности

Для столов (столов-спутников) с дискретным делением с помощью плоскозубых колес измерения проводят через каждые 30°.

Образцовую деталь (поверочное кольцо) устанавливают на стол или стол-спутник станка.

1.11. Радиальное биение оси вращения шпинделя

Наибольший условный диаметр растачиваемого отверстия, мм

Допуск, мкм, для головок классов точности

В качестве образцовой детали применяют контрольную оправку.

Биение определяют по наибольшему результату измерений в каждой позиции.

Проверке подлежат все отделочно-расточные головки, устанавливаемые на станке.

Допускается проведение измерений на головках, закрепленных на стенде.

4.11.2 Радиальное биение оси вращения шпинделя передней бабки:

а) у торца шпинделя,

б) на расстоянии l от торца шпинделя

Допуск, мкм, для станков классов точности

Проверка не проводится в случае проведения проверки 4.14.1.

1.7. Радиальное биение оси вращения шпинделя передней бабки (черт. 6):

а) у торца шпинделя;

Наибольший диаметр устанавливаемой заготовки, мм

На фланце шпинделя 1 устанавливают специальную плавающую цилиндрическую оправку 2 и центрируют ее относительно оси вращения так, чтобы смещение оси было минимально возможным.

На станке укрепляют показывающий измерительный прибор 3, так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Шпиндель с оправкой приводят во вращение.

Биение равно наибольшей величине алгебраической разности показаний показывающего измерительного прибора в каждом положении.

4.3.5 Радиальное биение поверхности отверстия шпинделя бабки изделия:

а) у торца шпинделя;

Наибольший диаметр D устанавливаемого изделия, мм

2.15. Радиальное биение поверхности центрирующего отверстия или оси поворотного стола

Ширина (диаметр) рабочей поверхности стола, мм

Допуск, мкм, для ставков классов точности

5.1.7 Радиальное биение поверхности центрирующего отверстия планшайбы стола

а) у поверхности планшайбы;

Диаметр планшайбы, мм

Допуск, мкм, для столов класса точности

5.1.8 Точность делительной цепи стола (для поворотных делительных столов)

3.13 Радиальное биение поверхности центрирующего отверстия поворотного стола (стола-спутника)

Ширина (диаметр) стола, мм

Допуск, мкм, для станков классов точности

Для столов-спутников допуск увеличивают в 1,25 раза

2.1.3. Радиальное биение посадочной части шпинделя под инструмент

Допуск для производства заготовок столярно-строительных изделий и мебели, мм:

на расстоянии 250 мм. 0,03

Допуск для прочих производств, мм:

на расстоянии 250 мм. 0,05

Проверка проводится в соответствии со схемой, указанной на черт. 4.

На неподвижной части станка 1 устанавливают индикатор 2 так, чтобы его измерительный наконечник касался проверяемой поверхности шпинделя 3 и был направлен к его оси перпендикулярно образующей. Шпиндель приводят во вращение со скоростью, позволяющей регистрировать показания измерительного прибора.

Биение определяют как наибольшую алгебраическую разность показаний индикатора в каждом положении.

4.11.3 Радиальное биение упорного центра, вставленного в отверстие шпинделя

Допуск, мкм, для станков классов точности:

Проверка может быть заменена проверкой 4.11.4.

Проверка не проводится в случае проведения проверки 4.11.1.

2.2.9. Радиальное биение фрезерной оправки после монтажа с контрподдержкой

Наибольший диаметр обрабатываемого колеса, мм

Допуск, мкм, для станков класса точности

Контрольную оправку 1 устанавливают в отверстиях шпинделя и контрподдержки. Корпус 2 передней опоры шпинделя и контрподдержки 3 закрепляют. Измерительный прибор 4 устанавливают неподвижно так, чтобы его измерительный наконечник касался образующей оправки и был ей перпендикулярен.

Биение измеряют в двух взаимно перпендикулярных плоскостях, поочередно при двух направлениях вращения шпинделя.

Радиальное биение равно наибольшей алгебраической разности показаний измерительного прибора в пределах оборота шпинделя.

2.6. Радиальное биение центрирующей поверхности отверстия или боковой поверхности планшайбы (при отсутствии центрирующего отверстия)

Допуск, мкм, для станков классов точности

Индикатор устанавливают на неподвижной части станка в положении диаметрально противоположном положению инструмента при обработке планшайбы.

Перед измерением допускается проводить проточку контрольного пояска.

Наибольший диаметр патрона, мм

Допуск, мкм, для полуавтоматов класса точности

Для станков, спроектированных после 01.01.84

Для станков, спроектированных до 01.01.84

Биение измеряют последовательно для всех шпинделей при зафиксированном шпиндельном блоке.

Заданная точность должна обеспечиваться на всей длине центрирующей поверхности.

2.4. Радиальное биение центрирующей поверхности шлифовального (табл. 2 ) и ведущего (табл. 3 ) кругов

Измерительный наконечник прибора 1 касается наружной центрирующей поверхности (конической или цилиндрической) шпинделя 2 шлифовального или ведущего круга, либо полой оправки 3, устанавливаемой на шпинделе, контрольных поясков или контрольной шейки шпинделя.

2.9. Радиальное биение центрирующей поверхности шпинделя бабки изделия

Допуск, мкм, для станков классов точности:

При проверке станков класса точности А проверка осуществляется не менее чем на четырех последовательных оборотах.

2.10. Радиальное биение конического отверстия шпинделя бабки изделия:

2.10.1. у торца шпинделя;

2.4. Радиальное биение центрирующей шейки

Допуск, мкм, для бабок класса точности

1.3. Радиальное биение цилиндрической поверхности контактных вальцов

2.4. Радиальное биение шейки пильного вала

2.2.1. Радиальное биение шкива привода ротора

Допуск 2,3 мм на диаметре 1000 мм.

Метод проверки (черт. 1). На неподвижной плоскости устанавливают показывающий измерительный прибор 1 так, чтобы его наконечник касался образующей цилиндрической поверхности шкива ротора 2 и был перпендикулярен ей. Измерения проводят в двух крайних сечениях цилиндрической поверхности шкива ротора в вертикальной и горизонтальной плоскостях.

Радиальное биение равно наибольшей алгебраической разности показаний индикатора в каждом его положении при вращении шкива ротора.

Полезное

Смотреть что такое «Радиальное биение» в других словарях:

радиальное биение — Разность ECR наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси в сечении плоскостью, перпендикулярной базовой оси. Радиальное биение является результатом совместного проявления отклонения от… … Справочник технического переводчика

радиальное биение внутреннего кольца собранного радиального (радиально-упорного подшипника) — (Kia) Разность между наибольшим и наименьшим расстояниями в радиальном направлении от неподвижной точки на наружной цилиндрической поверхности подшипника до отверстия при вращении внутреннего кольца. Примечание Дорожки качения колец находятся в… … Справочник технического переводчика

радиальное биение наружного кольца собранного радиального (радиально-упорного) подшипника — (Kea) Разность между наибольшим и наименьшим расстояниями в радиальном направлении от неподвижной точки на оси отверстия подшипника до наружной цилиндрической поверхности при вращении наружного кольца. Примечание Дорожки качения колец находятся в … Справочник технического переводчика

Радиальное биение конического отверстия шпинделя — 3.9 Радиальное биение конического отверстия шпинделя: а) у торца шпинделя; б) на расстоянии от торца шпинделя 100 см Рисунок 18 Таблица 5 Конец шпинделя по ГОСТ 30064 Допуск, мкм С конусом 7:24 с конусом Морзе 3.9а 3.9б 0; 1; 2 … Словарь-справочник терминов нормативно-технической документации

Радиальное биение оси вращения шпинделя — 1.11. Радиальное биение оси вращения шпинделя Черт. 14 Таблица 8 Наибольший условный диаметр растачиваемого отверстия, мм Обозначение позиции Допуск, мкм, для головок классов точности В А С До 100 а 2,5 1,6 1 б 4 2,5 … Словарь-справочник терминов нормативно-технической документации

Радиальное биение оси вращения поворотного стола — 3.16 Радиальное биение оси вращения поворотного стола Рисунок 26 Таблица 8 Ширина стола, мм Допуск, мкм, для станков классов точности Н П До 1250 12 8 Св. 1250 « 2000 16 12 Измерение по … Словарь-справочник терминов нормативно-технической документации

Радиальное биение внутренней базирующей поверхности шпинделя — 2.4. Радиальное биение внутренней базирующей поверхности шпинделя: Источник: ГОСТ 25427 91: Головки силовые с выдвижной пинолью агрегатных станков. Основные размеры. Нормы точности … Словарь-справочник терминов нормативно-технической документации

Радиальное биение наружной центрирующей поверхности шпинделя передней бабки — 4.8 Радиальное биение наружной центрирующей поверхности шпинделя передней бабки (не распространяется на станки с несъемными планшайбами) Рисунок 10 Допуск, мкм, для станков классов точности: Н для Da ≤ 800 мм 10, для Da > 800 мм 15; П 7; В 5;… … Словарь-справочник терминов нормативно-технической документации

Радиальное биение оси вращения шпинделя передней бабки — 4.11.2 Радиальное биение оси вращения шпинделя передней бабки: а) у торца шпинделя, б) на расстоянии l от торца шпинделя Рисунок 15 Таблица 5 Сечение l, мм Допуск, мкм, для станков классов точности Н П В А Da ≤ 80 … Словарь-справочник терминов нормативно-технической документации

Радиальное биение фрезерной оправки после монтажа с контрподдержкой — 2.2.9. Радиальное биение фрезерной оправки после монтажа с контрподдержкой Черт. 15 Таблица 10 Наибольший диаметр обрабатываемого колеса, мм Допуск, мкм, для станков класса точности Н П В А До 125 10 6 4 2,5 Св. 125 » 320 16 10 … Словарь-справочник терминов нормативно-технической документации