Что такое раздельное скрепление

Рельсовые скрепления

РЕЛЬСОВЫЕ СКРЕПЛЕНИЯ предназначены для соединения рельсов между собой и прикрепления их к рельсовым опорам. В зависимости от назначения рельсовые скрепления подразделяются на стыковые и промежуточные.

Содержание

Стыковые крепления

Стыковые скрепления выполняются в виде специальных накладок, соединяющих рельсы при помощи болтов. Места соединения рельсов между собой называют стыками. Известны различные способы обработки торцов рельсов для соединения их в стыках: косой резкой (в плане), внахлестку, продольной срезкой части головки и др. Однако такие стыки при проверке их в эксплуатации оказались малоудовлетворительными (из-за выкрашивания металла в ослабленной головке рельса, выпучивания шейки и т.п.) На ж.д. во всем мире приняты наиболее надежные стыки с торцами рельсов, перпендикулярно срезанными относительно продольной оси рельса.

Классификация

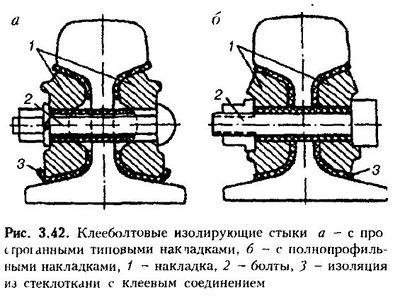

В зависимости от конструкции стыки бывают болтовые, клееболтовые и сварные. В болтовых стыках (наиболее распространены) между концами рельсов, перекрытых накладками, оставляют зазоры для возможности изменения длины рельсов при изменении температуры. Вследствие разрыва сплошности и изменения изгибной жесткости рельсовых нитей в болтовых стыках при проходе по ним колес подвижного состава возникают излом упругой линии рельсов и дополнительные ударно-динамические воздействия на путь, поэтому стык является самым напряженным местом ж.-д. пути. Около 35-50% затрат труда по выправке пути связано с наличием стыков. Рельсовые стыки создают и значительное сопротивление движению поездов (около 5—7% основного сопротивления). В клееболтовых стыках накладки приклеиваются к рельсам и стягиваются болтами. В сварных стыках обеспечена непрерывность рельсовых нитей. Однако, если в сварном стыке рельсы примыкают друг к другу под углом или ступенькой в плане и профиле, то ударно-динамические воздействия колес на путь в таком стыке могут быть весьма значительными.

По отношению к опорам различают стыки, расположенные на шпале, на весу и на сдвоенных шпалах (рис. 3.38). Стык на шпале получается жестким, поэтому быстро расстраивается. Стык на весу обеспечивает большую упругость пути, однако в его накладках реализуются более высокие напряжения. Основными недостатками стыка на сдвоенных шпалах являются жесткость, трудность подбивки балласта под шпалы, дополнительный расход металла на стяжные болты.

Всеобщее распространение получили стыки на весу. Изгиб рельсовых концов и накладок от колесной нагрузки при таком стыке больше, чем при стыках на опоре. Для снижения изгибающего момента расстояния между осями стыковых шпал устраивают меньшими, чем между осями промежуточных шпал. На пути с рельсами Р50 стыковой пролет принят равным 440 мм, а при рельсах Р65 и Р75 — 420 мм, в то время как промежуточные пролеты (расстояния между осями промежуточных шпал) приняты равными 550 мм при 1840 шпалах на 1 км и 500 мм при 2000 шпалах на 1 км.

По взаимному расположению стыков на обеих рельсовых нитях различают стыки по наугольнику, вразбежку и расположенные бессистемно. Лучшими показателями обладают стыки по наугольнику, которые на обеих рельсовых нитях находятся на одной нормали к продольной оси колеи. Правильность положения таких стыков проверяется шаблоном-наугольником (отсюда название). Основные преимущества стыков по наугольнику по сравнению со стыками вразбежку: одновременность ударных воздействий колес при проходе стыков, в связи с чем количество ударов на рельс в два раза меньше, чем при стыках вразбежку; центральность ударов, что снижает раскачивание подвижного состава; возможность применения звеньевых путекладочных кранов при смене рельсов со шпалами; возможность усиления стыков сближением стыковых шпал вплоть до их сдваивания.

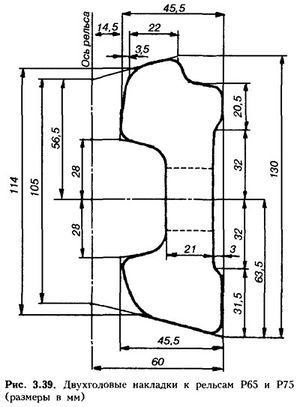

На ж. д. России для рельсов современных типов применяются простые по форме двухголовые накладки (рис. 3.39). Нормальная работа стыкового скрепления обеспечивается прочностью накладок, плотным прилеганиеми достаточным прижатием их рабочих граней к рельсу. Двухголовые накладки изготовляются распирающими, то есть они входят как клин между наклонными плоскостями головки и подошвы рельса, образуя пазухи. Это позволяет подтягиванием стыковых болтов выбирать зазоры между накладками и рельсами, обеспечивая необходимую плотность, заклинивая накладки в пазухе рельсов. Стыковые накладки должны иметь при этом достаточную длину. При проходе колеса через стык силы, направленные на отрыв головки от шейки рельса, больше при короткой накладке, чем при длинной. Кроме того, при длинных накладках на криволинейных участках легче обеспечить плавность изгиба рельсовых нитей без образования резких углов в стыках. Для рельсов Р75 и Р65 накладки выполняют взаимозаменяемыми длиной 800—1000 мм соответственно с четырьмя и шестью болтовыми отверстиями (четырех- и шестидырные), а к рельсам Р50 — длиной 820 мм (только шестидырные). В накладке чередуются круглые и овальные отверстия. В овальные отверстия стыковые болты входят своими овальными подголовниками, мешающими болтам проворачиваться при завинчивании гаек. Чередование круглых и овальных отверстий предопределяет поочередную постановку болтов гайками — то наружу колеи, то внутрь.

Изготовление

Накладки изготовляют из полностью раскисленной спокойной мартеновской стали с содержанием углерода 0,45-0,62 %, временным сопротивлением на разрыв не менее 860 МПа, пределом текучести не менее 540 МПа, твердостью по Бринеллю в пределах 235—388 НВ. Стыковые болты выпускаются нормальной или повышенной прочности (с временным сопротивлением на разрыв соответственно 735 и 833 МПа). Применение болтов повышенной прочности наиболее целесообразно для увеличения стыковых сопротивлений, уменьшающих длину подвижных участков сварных рельсовых плетей и обеспечивающих необходимый зазор в стыках. Болты нормальной прочности изготовляют из стали марки 35, а повышенной прочности — из легированной стали марки 40Х. Болты подвергаются термической обработке. На участках пути, где стыкуются разнотипные рельсы, а также однотипные рельсы, имеющие различный вертикальный износ, устраивают переходные стыки (рис. 3.40), использующие переходные накладки, форма и размеры которых обеспечивают совпадение торцов рельсов по поверхности катания и боковым рабочим граням.

Промежуточные скрепления

Промежуточные скрепления осуществляют связь между рельсами и подрельсовыми основаниями. Они должны обеспечивать: стабильность ширины колеи; прижатие рельсов к основанию, исключающее отрыв и угон рельсов; наилучшие условия температурной работы рельсов; проведение регулировки положения рельсов по высоте и ширине колеи; замену скреплений без перерывов в движении поездов; механизированную сборку и содержание узлов скреплений; рациональную пространственную упругость и вибростойкость узлов скреплений; электроизоляцию рельсов от основания; экономическую эффективность конструкции верхнего строения пути. В зависимости от конструкции скрепления делятся на подкладочные и бесподкладочные (без металлических подкладок под рельсами). Подкладки обеспечивают большую площадь передачи давления от рельса на опору, подуклонку рельсов без затески деревянных шпал, объединяют все элементы крепления при работе на сдвиг. Подкладочные скрепления в свою очередь могут быть раздельными, в которых рельс с подкладкой и подкладка с опорой соединяются разными элементами, т. н. прикрепителями; нераздельными — для этих соединений используются одни и те же прикрепители; смешанными — рельс через подкладку соединяется с опорой, а подкладка, кроме того, самостоятельно прикрепляется к опоре.

Скрепления для деревянных шпал

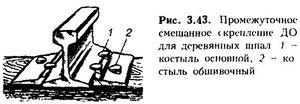

Подкладочное костыльное скрепление смешанного типа ДО (рис. 3.43) одно из самых распространенных конструкций промежуточных скреплений для деревянных шпал на отечественных ж. д. К достоинствам этого скрепления относятся малодетальность, сравнительно небольшой расход металла, простота в изготовлении и эксплуатации. Однако такая конструкция не обеспечивает упругой связи рельса со шпалой и плохо сопротивляется угону пути. Основными элементами скрепления ДО являются клинчатая ребордчатая подкладка и костыли, которые подразделяются на основные и обшивочные. Основные костыли прижимают подошву рельса к подкладке и шпале, удерживают рельс от бокового сдвига и опрокидывания, а обшивочные — прижимают подкладку к шпале, уменьшая ее вибрацию, и воспринимают сдвигающие усилия. При установке скреплений на прямых участках и в кривых радиусом более 1200 м рельсы пришивают на каждом конце промежуточной шпалы четырьмя костылями, а на стыковой шпале — пятью. В кривых радиусом 1200 м и менее, а также на мостах, в тоннелях и на участках со скоростями движения св. 120 км/ч рельсы на всех шпалах пришивают пятью костылями. Для уменьшения интенсивности износа шпал между подкладкой и шпалой укладывают прокладки из резины, резинокорда, гомбелита (прессованные кордные нити, пропитанные смолой) толщиной от 6 до 10 мм. Нормальные (обычные) костыли имеют овальную головку, а удлиненные (пучинные) — призматическую. Длина нормальных костылей 165 мм, масса 0,378 кг; длина пучинных — 205, 240 и 280 мм. Сопротивление выдергиванию нормального костыля из новой сосновой шпалы составляет ок. 20 кН. Костыль, забиваемый в шпалу без предварительного просверливания отверстия, перерубает волокна и, погружаясь в шпалу, надламывает их, вследствие чего его сопротивление выдергиванию уменьшается примерно на 30 %, а сопротивление отжатию — на 16 % по сравнению с сопротивлением при забивке в предварительно просверленные отверстия. Чтобы уменьшить разрушающее действие костылей, в шпалах предварительно сверлят и антисептируют отверстия глубиной 130 мм и диаметром 12,7 мм.

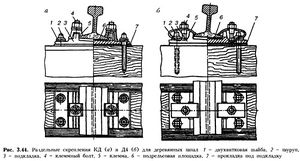

Раздельное скрепление КД (рис. 3.44) является вторым по применяемости на отечественных дорогах. Рельс прижат к подкладке двумя клеммами. Клеммы прижимаются натяжением болтов, устанавливаемых сбоку в вырезы подкладок. Между гайкой болта и клеммой ставят двухвитковую шайбу. Подкладка к шпале крепится четырьмя шурупами, под головку которых также устанавливаются двухвитковые шайбы. Под подошву рельса укладывают упругую прокладку. Это скрепление (в отличие от ДО) обеспечивает постоянное прижатие рельса к подкладке и не требует установки противоугонов. Кроме того, скрепление КД позволяет осуществлять регулировку положения рельсов по высоте до 10-14 мм за счет применения прокладок различной толщины. Достоинствами раздельных скреплений являются: сведение к минимуму вибраций подкладок; возможность регулировки положения рельсов по высоте; смена рельсов без вывинчивания шурупов; сильное прижатие рельсов к подкладкам, что обеспечивает достаточное сопротивление угону и температурным деформациям рельсов. Недостатки — многодетальность, создающая сложности при комплектовании узлов скреплений, и быстрое ослабление натяжения клеммных болтов, что обусловливает необходимость их постоянного подтягивания для предотвращения угона пути. Сопротивление выдергиванию шурупов, применяемых в качестве прикрепителей, благодаря винтовой нарезке в 1,5-2 раза выше, чем костылей, однако их сопротивление отжатию меньше и составляет 50-60 % от сопротивления костылей.

Значительно рациональнее использовать раздельные скрепления не с жесткими, а с упругими клеммами, примером которых является скрепление Д4. В этом скреплении клеммный болт заводится в фигурный вырез в подкладке (рис. 3.44,6). Для фиксирования положения клемм в высоких ребордах подкладки предусмотрены вырезы. Скрепление Д4 позволяет производить регулировку положения рельсов по высоте до 14 мм за счет изменения толщины подрельсовых прокладок. Во избежание смятия древесины шпал под подкладки укладывают резиновые или резинокордовые прокладки.

В нераздельном скреплении рельсы, уложенные на подкладки, прикрепляют к шпалам вместе с подкладками одними и теми же крепителями — костылями или шурупами; они обеспечивают устойчивость рельса против опрокидывания и препятствуют сдвигу рельсовой нити поперек пути. Костыльное нераздельное скрепление просто по устройству и требует небольшого расхода металла. Его недостаток в том, что подкладки неплотно прижимаются к шпалам, отчего возникает вибрация подкладок, вызывающая повышенный механический износ шпал, слабое сопротивление угону.

Скрепления для железобетонных шпал

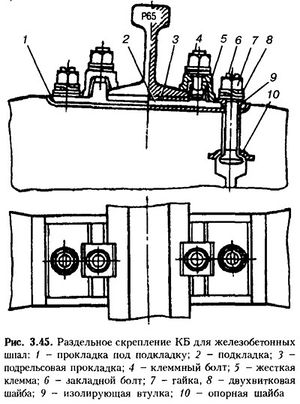

Скрепления для железобетонных шпал. В отличие от дерева железобетон обладает повышенной прочностью на сжатие, что позволяет широко применять бесподкладочные промежуточные скрепления, осуществлять подуклонку рельса за счет наклона подрельсовой площадки, передавать на бетон значительные боковые усилия. В то же время высокая жесткость и электропроводность железобетона вызывают необходимость применения в узлах скрепления электро и виброизолирующих деталей. Типовым промежуточным скреплением для железобетонных шпал является раздельное клеммно-болтовое скрепление КБ (рис. 3.45), в котором рельс к подкладке прижимается жесткими клеммами, надеваемыми на клеммные болты; фигурные головки болтов заводятся в пазы подкладочных реборд. Под гайки клеммных болтов ставятся упругие шайбы. Металлические подкладки укладывают на наклонную (для обеспечения подуклонки рельсов) подрельсовую площадку, заглубленную в тело шпалы на 15-25 мм. Для электро и виброизоляции на бетон под подкладку кладут резиновую прокладку толщиной 6-8 мм. Подкладка крепится к шпале закладными болтами; при этом головки болтов опираются на замоноличенную в бетон металлическую шайбу, которая при затяжке монтажных гаек равномерно распределяет нагрузку на бетон. Электроизоляция подкладок от шпал осуществляется нашпальной прокладкой и втулкой из текстолита, надеваемой на стержень закладного болта. Недостатками конструкции типа КБ являются многодетальность (21 деталь в каждом узле скреплений), материалоемкость (общая масса металлических и полимерных деталей на 1 км пути составляет соответственно 41,6 и 2,1 т) и наличие около 16 тыс. болтов на 1 км пути, содержание которых (очистка от грязи, смазка, подтягивание гаек) требует больших затрат.

Одной из основных тенденций в совершенствовании скреплений для железобетонных шпал является создание безболтовых анкерных конструкций с упругими клеммами. Для российских ж. д. разработано (МИИТ, Л. П. Алексеева) анкерное рельсовое скрепление (АРС), предназначенное для магистральных линий без ограничений по грузонапряженности и скоростям движения поездов. АРС характеризуется высокой надежностью и стабильностью рельсовой колеи, малодетальностью (отсутствием резьбовых соединений), простотой сборки и эксплуатации и, как следствие, высокой экономической эффективностью. Предназначенный к серийному сравнению внедрению узел скрепления АРС-4 (рис.3.46) обеспечивает снижение материалоемкости по сравнению с КБ-65 на 30 %, что позволяет сэкономить на каждом километре пути не менее 15 т металла.

База комплектации материалами

верхнего строения пути

Раздельное промежуточное рельсовое скрепление для железобетонных и деревянных шпал

Таблица 20. Детали, входящие в комплект узла раздельного промежуточного скрепления КБ65 на железобетонных шпалах с рельсами типа Р65 или Р75

| Деталь | № позиции на черт. 77 | № черт в альбоме | Число деталей в узле | Масса одной детали, кг |

| Подкладка КБ65 | 2 | 78 | 1 | 7,0 |

| Болт М22×175 | 7 | 79 | 2 | 0,635 |

| Болт М22×75 | 4 | 80 | 2 | 0,345 |

| Гайка М22 | 3 | 81 | 4 | 0,126 |

| Шайба двухвитковая 25 | 5 | 82 | 4 | 0,12 |

| 10 | 83 | 1 | 0,23 | |

| Скоба для изолирующей втулки КБ (ЦП-138) | 8 | 85 | 2 | 0,09 |

| Шайба черная 22 (вариант) | 84 | 2 | 0,055 | |

| Втулка изолирующая КБ (ЦП-142 или ОП-142) | 9 | 87 | 2 | 0,04 |

| Втулка солирующая KB-1-22 (вариант) | 86 | 2 | 0,027 | |

| Прокладка под подкладку КБ (ЦП-153) | 1 | 88 | 1 | 0,60 |

| Прокладка под подкладку КБ (вариант) (ЦП-328) | 89 | 1 | 0,64 | |

| Клемма ПК | 6 | 90 | 2 | 0,62 |

Черт. 77. Рельсовое скрепление КБ65 на железобетонных шпалах с рельсами типов Р65 и Р75

Черт. 78. Подкладка раздельного скрепления КБ65 по ГОСТ 16279-78

Черт. 79. Болт закладной М22×175 по ГОСТ 16017-79

Черт. 80. Болт клеммный М22×75 по ГОСТ 16016-79

Черт. 81. Гайка М22 по ГОСТ 16018-79

Черт. 82. Шайба двухвитковая 25 по ГОСТ 21797-76

Черт. 83. Прокладка под подошву рельсов Р65

ЦП- 358 рифление в виде отверстий, ЦП-318 без рифления, ЦП-143 рифление в виде пазов

Черт. 84. Шайба черная 22

Черт. 85. Скоба для изолирующей втулки КБ (ЦП-138)

Черт. 86. Втулка изолирующая KB-1-22

Черт. 87. Втулка изолирующая КБ (ЦП-142, ОП-142)

Черт. 88. Прокладка повышенной упругости под подкладку КБ (ЦП-153)

Черт. 89. Прокладка повышенной упругости под подкладку КБ (вариант) (ЦП-328)

Черт. 90. Клемма раздельного скрепления (ПК) по ГОСТ 22343-90

Черт. 91. Клемма раздельного рельсового скрепления (СК) по ГОСТ 22343-77

Черт. 92. Рельсовое скрепление КБ50 на железобетонных шпалах с рельсами типа Р50

Таблица 21. Детали, входящие в комплект узла раздельного промежуточного скрепления КБ50 на железобетонных шпалах с рельсами типа Р50

| Деталь | № позиции на черт. 92 | № черт в альбоме | Число деталей в узле | Масса одной детали, кг |

| Подкладка КБ50 | 9 | 93 | 1 | 6,95 |

| Прокладка под подошву рельсов Р50 | 10 | 94 | 1 | 0,165 |

| Болт М22×175 | 4 | 79 | 2 | 0,635 |

| Болт М22×75 | 1 | 80 | 2 | 0,345 |

| Гайка М22 | 2 | 81 | 4 | 0,126 |

| Клемма ПК | 11 | 90 | 2 | 0,62 |

| Клемма СК | 3 | 91 | 2 | 0,58 |

| Шайба двухвитковая 25 | 5 | 82 | 4 | 0,12 |

| Скоба для изолирующей втулки КБ (ЦП-138) | 6 | 85 | 2 | 0,09 |

| Шайба черная 22 (вариант) | 84 | 2 | 0,055 | |

| Втулка изолирующая КБ (ЦП-142 или ОП-142) | 7 | 87 | 2 | 0,04 |

| Втулка изолирующая KB-1-22 (вариант) | 86 | 2 | 0,027 | |

| Прокладка под подкладку КБ (ЦП-153) | 8 | 88 | 1 | 0,60 |

Черт. 93. Подкладка КБ50 по ГОСТ 16278-78

Черт. 94. Прокладка под подошву рельсов Р50

Таблица 22. Детали, входящие в комплект узла раздельного промежуточного скрепления КД65 (К4-65) на деревянных шпалах с рельсами типов Р65 и Р75

| Деталь | № позиции на черт. 95 | № черт. в альбоме | Число деталей в узле | Масса одной детали, кг |

| Подкладка К4-65 | 1 | 96 | 1 | 9,6 |

| Прокладка под подкладку КД65 | 8 | 97 | 1 | 0,62 |

| Шуруп путевой | 3 | 98 | 4 | 0,56 |

| Прокладка под подошву рельсов Р65 | 7 | 99 | 1 | 0,25 |

| Болт М22×75 | 6 | 80 | 2 | 0,345 |

| Гайка М22 | 5 | 81 | 4 | 0,126 |

| Клемма ПК | 4 | 90 | 2 | 0,62 |

| Шайба двухвитковая 25 | 2 | 82 | 4 | 0,12 |

Черт. 95. Рельсовое скрепление КД65 (К4-65) на деревянных шпалах с рельсами типов Р65 и Р75

Черт. 97. Прокладка под подкладку КД65

Черт. 98. Шуруп путевой 24×170 по ГОСТ 809-71

Черт. 99. Прокладка под подошву рельсов Р65 в скреплении КД65

Основные требования к подкладкам раздельного скрепления по ГОСТ 16277-84 (введен с 1 января 1986 г. взамен ГОСТ 16277-78)

1. Подкладки должны изготовляться из полос, прокатанных из стали спокойных, полуспокойных и кипящих марок, группы Б, первой категории (кроме стали марки БСтО по ГОСТ 380-88) с содержанием углерода от 0,18 % до 0,30 %, мышьяка до 0,20%.

Допускается изготовлять подкладки из полос с содержанием углерода стали не менее 0,16 % (при этом суммарное количество углерода и 1/4 марганца должно составлять не менее 0,28 %).

2. Поверхности прилегания подкладки к подошве рельса и шпале должны быть плоскими.

3. Допускаемые отклонения, мм, от правильной геометрической формы подкладок приведены ниже: