Что такое развертывание отверстий

Технология развертывания отверстий, типы разверток

Развертка по металлу: область применения, принцип действия и конструкция. Основные виды: ручные и машинные. Цельные, сборные и регулируемые. Что такое развертывание отверстий. Преимущества твердосплавных разверток.

Развертка по металлу применяется для чистовой обработки цилиндрических отверстий небольших диаметров. Точность и показатель шероховатости развертывания выше, чем при применении другого лезвийного инструмента, поэтому развертки используются при финишной обработке после сверления, рассверливания, зенкерования или расточки. Типичная развертка — это многолезвийный инструмент с фиксированными или регулируемыми режущими поверхностями и цилиндрическим или коническим хвостовиком. Развертывание выполняется с малым припуском и на небольших скоростях, поэтому его выполнение не требует наличия у оборудования регулируемого усилия резания. У этой операции, как правило, отсутствует проблема стружкоотвода, т. к. при этом из-за наличия большого количества лезвий срезается очень тонкая стружка. У цельнометаллических изделий геометрические параметры обеспечиваются высокой точностью заточки рабочих поверхностей, а у сборных регулируемых разверток — прецизионными механическими устройствами выставления сменных пластин. Развертывание может выполняться на станках токарной и сверлильно-фрезерной групп. Главным требованием к этому виду обработки является высокая точность соосности инструмента и развертываемого отверстия.

Сущность и принцип обработки развертыванием

По своим рабочим движениям развертывание отверстий подобно операциям с использованием сверл и зенкеров. Даже внешне многие виды разверток (кроме регулируемых) похожи на сверла или зенкеры, хотя имеют канавки меньшей глубины и более пологий угол режущей кромки. Их главное функциональное отличие — это высокие точность и качество обработки с квалитетом до 6 и шероховатостью Ra от 0.5 до 2 мкм. Такие показатели обеспечиваются небольшими припусками (от 0.05 до 0.5 мм) и малой глубиной резания, а также жесткостью конструкции. Развертывание цилиндрических поверхностей производится с небольшими скоростями резания: цельнометаллическим инструментом — 5÷15 м/мин., регулируемым с твердосплавными пластинами — до 40 м/мин. Как правило, развертки имеют прямые режущие кромки, но для развертывания отверстий в вязких материалах применяют специальный вид со спиральными зубьями. На фото ниже две режущие части: справа — со спиральными зубьями, слева — с прямыми.

Основные элементы конструкции

На рабочей части находятся режущие лезвия, которые могут быть прямыми или спиральными. Между собой они разделены канавками. Их количество всегда четное и может варьироваться от 6 до 16. Рабочая часть включает в себя следующие элементы: заборную (режущую) часть с конусным уклоном и калибрующую с обратным конусом. Сразу за ней находится шейка, которая необходима для выхода шлифовального инструмента после окончания затачивания развертки (у регулируемых ее нет). Хвостовик у ручного варианта оканчивается квадратной головкой для насадки воротка, а у машинного выполнен в форме конуса или цилиндра. Рабочая часть у машинных разверток в несколько раз короче, чем у ручных, поэтому при резании к ним необходимо прилагать гораздо большее регулируемое усилие.

Принцип действия разверток

При подаче внутрь отверстия развертка начинает работать входным конусом режущей части (у регулируемых — передними кромками сменных пластин), удаляя по мере продвижения основную часть припуска. А доведение отверстия до заданного диаметра и чистоты поверхности осуществляет следующая за ней калибрующая часть. На ее заднем конце находится обратный конус — небольшой участок лезвий, скошенный в сторону хвостовика с отклонением по высоте на несколько десятых миллиметра. Он необходим для того, чтобы при выходе из отверстия задняя часть лезвий не повредила обработанную поверхность. С этими же целями у регулируемого инструмента задняя часть сменных пластин выполнена с небольшим скосом назад. Развертка коническая работает при более тяжелых условиях резания, поэтому у нее для ломки и отвода стружки по всей длине лезвия делаются поперечные пазы.

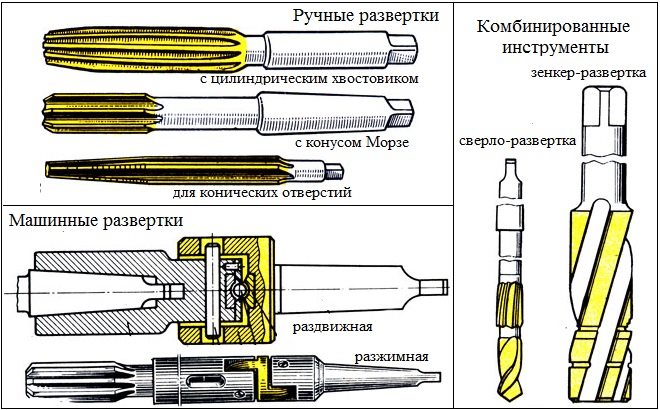

Основные виды разверток по металлу

Кроме того, существуют специальные типы разверток (как цельных, так и регулируемых), которые предназначены только для определенных технологических операций (ступенчатые, котельные и прочие). В последнее время ведущие мировые производители выпускают системы сборного модульного инструмента для машинной обработки, в котором различные державки могут соединяться в разных вариантах как с цельными, так и с регулируемыми режущими частями. Готовая сборка может классифицироваться по способу ее использования.

Ручные приспособления

Ручные регулируемые развертки в основном применяют при выполнении ремонтных работ в местах установки оборудования. Существует два основных способа регулировки: изменение диаметра корпуса путем разжима и перемещение режущих кромок. Развертка разжимная имеет прорези вдоль лезвий и конусное отверстие внутри корпуса, в котором находится шарик. Регулируемое увеличение диаметра происходит при перемещении шарика под воздействием настроечного винта в осевом направлении. При использовании регулируемых сменных пластин настройка точного размера производится с помощью механизма, позволяющего приподнимать их кромки над поверхностью корпуса.

Машинные развертки

Особенности машинного развертывания

Развертывание не в состоянии исправить ошибок и погрешностей позиционирования отверстия, т. к. выполняется с минимальными припусками. Кроме того, при машинной развертке отверстий одной из основных проблем является сохранение в процессе работы концентричности оси инструмента и обрабатываемого отверстия, а также компенсация биений шпинделя оборудования. Для устранения этих негативных факторов служат шарнирные (качающиеся) оправки. Конструктивно этот вид приспособлений состоит из двух частей: корпуса оправки, фиксируемой в шпинделе станка стандартным способом, и регулируемой державки, упирающей в шарик, зажатый между ней и днищем корпуса оправки. При обработке такая конструкция автоматически компенсирует осевые отклонения и биения шпинделя станка. По сравнению с ручным машинное развертывание производится на более высоких скоростях, поэтому требует применения СОЖ, которая подается в зону резания по канавкам вдоль лезвий или по внутренним каналам. На фото ниже – развертывание в качающемся патроне.

Алмазная развертка обеспечивает тот же класс обработки, что и инструмент для хонингования. Чем же тогда они отличаются и в каких случаях их применяют? Если кто-нибудь знает ответ на этот вопрос, поделитесь, пожалуйста, информацией в комментариях.

Развертывание отверстий – разновидности и особенности операции

Развертывание, которое является достаточно распространенной технологической операцией, выполняют в тех случаях, когда предварительно подготовленное отверстие в металлическом изделии необходимо довести до соответствия требуемым параметрам. К таким параметрам, в частности, относятся форма и размеры отверстия, шероховатость формирующей его поверхности.

Обработка отверстия шатуна раздвижной разверткой

Инструмент, при помощи которого развертывание выполняется вручную или с использованием сверлильного станка, получил название «развертка». Такой инструмент может быть:

Типы разверток по металлу

Ручные и машинные инструменты, используемые для развертывания, имеют определенные различия в своей конструкции. Так, ручной инструмент для развертывания отличается удлиненными режущими кромками на своей рабочей части и хвостовиком квадратного сечения, при помощи которого развертка устанавливается в воротке. Конструкция машинного инструмента, позволяющего выполнять развертывание отверстий значительной глубины, отличается более короткой рабочей частью и более длинной шейкой.

При выборе развертки для обработки отверстий имеют значение следующие технические параметры:

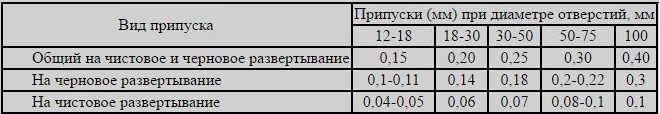

Как правило, для чернового развертывания необходим припуск от одной десятой до пятнадцати сотых миллиметра, а для чистовой – от пяти сотых до одной десятой миллиметра.

Величины припусков под развертывание

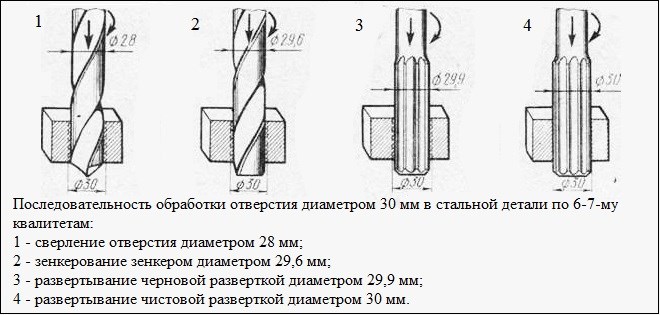

Для того чтобы более подробно разобраться в том, как осуществляется развертывание, можно рассмотреть порядок осуществления такой технологической операции на конкретном примере. Чтобы получить отверстие диаметром 30 мм, сначала используют сверло диаметром 15 мм, затем рассверливают полученное отверстие до диаметра 29,8 мм. Его обрабатывают черновой разверткой с диаметром 29,95 мм, а после этого выполняют чистовую обработку, используя инструмент диаметром 30 мм, при помощи которого снимается припуск 0,05 мм.

Последовательность обработки отверстий

На то, насколько высокой точностью будет отличаться полученное при развертывании отверстие, а также на степень шероховатости его поверхности значительное влияние оказывают не только геометрические параметры используемого инструмента, но и тип смазочно-охлаждающей жидкости, применяемой при обработке. При развертывании отверстий в деталях из стали в качестве такой жидкости используют специальные эмульсии, смешанные с минеральным маслом. При обработке бронзовых и латунных деталей минеральные масла в состав СОЖ не добавляют.

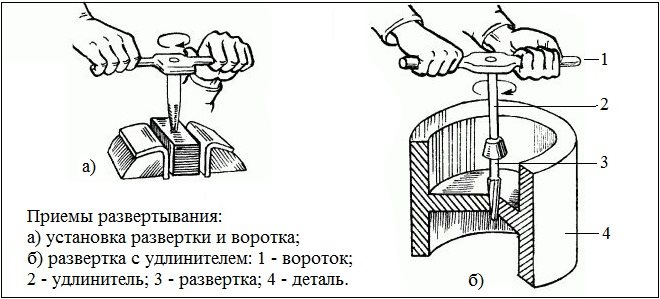

Применение ручного инструмента

Ручное зенкерование и развертывание осуществляют по схожей схеме, которая подразумевает выполнение следующих технологических операций.

Приемы ручного развертывания

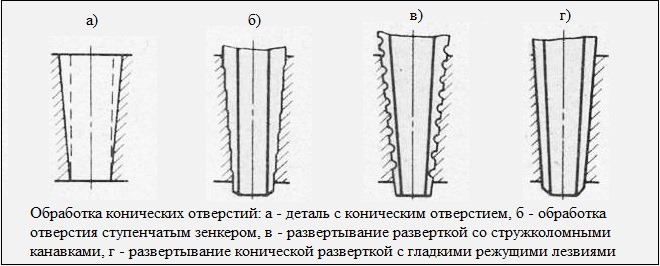

Обработка отверстий конической формы

При помощи технологической операции развертывания могут обрабатываться и конические отверстия, которые до этого имели цилиндрическую форму или были просверлены с уступами, для чего использовались сверла разного диаметра. Выполнение предварительного отверстия с уступами в таких случаях позволяет оставлять меньший припуск для дальнейшего развертывания.

Осуществление развертывания конических отверстий практически ничем не отличается от технологической схемы обработки отверстий цилиндрической формы. Для выполнения такой технологической операции, как правило, используется черновой, промежуточный и чистовой инструмент.

Последовательность обработки конических отверстий

Для проверки результатов такого развертывания используют специальный конусный калибр. При этом проверка выполняется как по плоскости соприкосновения поверхностей сформированного отверстия и калибра, так и по глубине прохода контрольного инструмента.

Калибр конусный центровых отверстий (ККЦО)

Выполнение такой проверки проводят по следующей схеме.

О том, что операция развертывания выполнена качественно, свидетельствует равномерное стирание карандашных линий на всех участках боковой поверхности калибра.

Как выполняется машинное развертывание

Для того чтобы выбрать режимы выполнения машинного развертывания, можно использовать специальные таблицы. Исходными параметрами при этом являются диаметр формируемого отверстия, марка обрабатываемого материала, а также материал, из которого изготовлена развертка. К основным режимам развертывания, выполняемого машинным способом, относятся скорость выполнения резания и частота, с которой должен вращаться шпиндель оборудования.

Максимальную скорость резания, как правило, используют при обработке нормализованных сталей, минимальную – при развертывании отверстий в вязких материалах.

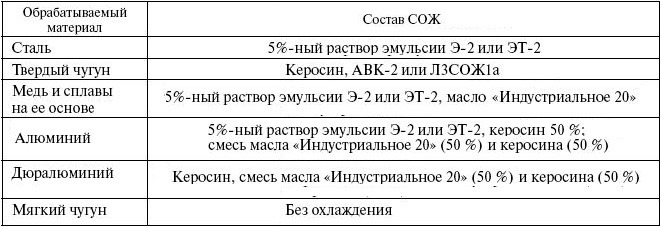

Используемые СОЖ

При развертывании отверстий в заготовках, изготовленных из разных материалов, можно воспользоваться следующими рекомендациями по выбору СОЖ:

Составы СОЖ, используемых при развертывании отверстий в различных материалах

Некоторые нюансы машинного развертывания

Перед развертыванием машинным способом очень важно правильно подготовить оборудование. Состоит такая подготовка в следующем.

Обработка отверстия на станке твердосплавной разверткой

Сам процесс развертывания, для выполнения которого используется черновой и чистовой инструмент, выполняется в следующей последовательности:

В отдельных случаях для чистового развертывания могут использоваться плавающие патроны или шарнирные оправки, в которых закрепляется режущий инструмент.

Развертывание отверстий: виды, инструменты и особенности операции

В тех случаях, когда нужно получить качественную поверхность отверстия к тому же с очень высокими показателями по точности, применяют развертывание.

Выполняется такая технологическая операция с помощью многолезвийного инструмента, которые носит название «развертка». Обработка отверстий, которая связана с развертыванием, является чистовой операцией. Обычно она следует сразу после зенкерования или сверления.

Чаще всего развертку используют для того, чтобы окончательно обработать отверстия по 6 до 9 квалитетам точности, при этом поверхность может быть с показателем шероховатости Rа в пределах от 0,32 до 0,25 мкм.

У развертки режущих кромок обычно больше, чем у зенкера. Поэтому её использование приводит к уменьшению сечения стружки, что в свою очередь повышает точность отверстия.

Если диаметр отверстия не превышает 10 мм, развертывание можно производить сразу после сверления. Все, что больше этого показателя подлежит предварительной механической обработке.

Обычно припуск под развертку равен значению от 0,15 до 0,5 мм, если будет выполняться черновая обработка. Если работа предполагается чистовой, то припуск выбирается в пределах от 0,05 до 0,25 мм.

Для стальных деталей во время развертывания подача может быть равна значению от 0,5 до 2 миллиметров на оборот, если заготовка чугунная, то этот показатель варьируется от 1 до 4 мм/об. Рекомендованная скорость резания для развёртывания составляет от 6 до 16 м/минуту.

При увеличении диаметра отверстия, которое предполагается обрабатывать, скорость резания должна выбираться с меньшими показателями при условии, что подача будет одинаковой. Если подача увеличивается, то скорость резания необходимо снижать.

Чтобы качество обработки было на высоком уровне во время сверления, зенкерования, растачивания и развертывания положение заготовки на станке не меняют, производя технологическую операцию за одну установку.

В том случае, когда развертки предполагается закреплять в жестких оправках, у которых в результате тех или иных причин, как правило, имеются осевые отклонения отверстия по отношению к шпинделю, могут возникнуть нежелательные погрешности параметров обрабатываемого отверстия. Чтобы устранить подобные отклонения развёртки нужно закреплять в специальных так называемых качающихся оправках. Подобная оснастка для развёрток способствуют центрированию инструмента по обрабатываемому отверстию.

Для того чтобы развёртка свободно входила в предварительно подготовленное отверстие, а так же для улучшения условий её первоначального направления, в начале режущей части делается заход с меньшим диаметром который под некоторым углом переходит к основному.

В окончании калибрующей рабочей части развёртки диаметр будет меньше чем диаметр на цилиндрическом участке. Благодаря данным геометрическим параметрам такая конфигурация представляет собой обратный конус.

Согласно опыту подобная обратная конусность способна снизить трение ленточек развертки об обработанную поверхность и снизить разбивку откалиброванного отверстия. Кроме того, такое строение развёртки значительно облегчает её извлечение из отверстия.

Развертка служит для финишной обработки точных отверстий, поэтому мерой ее стойкости к износу служит технологический показатель, при котором этот многолезвийный инструмент будет способен обрабатывать отверстие, выдерживая заданный диаметр и шероховатость без изменений. Лезвия развертки срезают очень маленькие слои обрабатываемого металла, по этой причине инструмент изнашиваться в основном по задней поверхности.

В среднем период стойкости, который будет соответствовать заданным показателям, составляет от 20 до 90 минут, в случае обработки стали. И от 40 до 150 минут, если обрабатывается чугун. Следует отметить, что с увеличением размеров выбираемых развёрток их период стойкости тоже возрастает.

Особенности проведения развертывания отверстий

Инструмент, которым работают на станочном агрегате, называется развертка. Разработана классификация инструментария по четырем показателям. По способу использования подразделяется на ручной и машинный. По модификации — инструментарий конического типа или цилиндрического, что влияет на то, какую форму приобретет готовое отверстие. Учитывая метод крепления, отдают предпочтение насадным разверткам и хвостовым. Чтобы добиться отверстия с требуемой степенью шероховатости выбирают модели, окруженные режущими зубьями, расположенными равномерно или неравномерно.

Машинный инструмент отличается конструкционным исполнением от ручного типа. Им обрабатывают очень глубокие отверстия. Рабочая часть у них несколько короче. А шейка удлинена. Выбирая развертку, ориентируются на два технически важных параметра:

Например, при черновой обработке припуск колеблется в пределах 0,1-0,3 мм; чистовой — 0,05-0,1 мм. Диаметр варьируется в диапазоне — 12-100 мм.

Как происходит развертка отверстий

Чтобы понять принцип проще всего остановиться на конкретном примере. Задача — создать отверстие с диаметром 30 мм. Реализация задачи:

Геометрические данные инструментария и тип смазочно-охлаждающей жидкости (СОЖ) оказывают первостепенное влияние на то, как точно будет обработано отверстие и насколько шероховатой окажется его поверхность.

Обрабатывая на станочном агрегате стальные заготовки, в некоторых случаях обязательно используют СОЖ. Это могут быть смеси эмульсии и минерального масла. Если усовершенствуют заготовки из латуни или бронзы, то не нужно СОЖ смешивать с минеральными масляными изделиями.

Выполнение процедуры машинным инструментарием

Подбирают необходимый режим операции, руководствуюсь таблицей, учитывая данные:

Выбирают подходящие смазочно-охлаждающие жидкости исходя из того, каким материалом представлена деталь. Инструментальным сталям подходят эмульсионные и мыльне растворы, смеси масел. Это же касается и конструкционных, углеродистых заготовок.

Работая с чугуном, вообще обходятся без СОЖ, на крайний случай подойдет и керосин. Для работы с медными изделиями выбирают эмульсионные растворы. Для алюминиевых заготовок актуальны масляные смеси, эмульсионные растворы, неразведенный керосиновый продукт.

Обрабатывая бронзовые заготовки, жидкость не используют.

Перед проведением процедуры станочный агрегат обязательно подготавливают. Скрупулезно обтирают хвостовик разверточного изделия и посадочное гнездо шпинделя. Рабочий инструмент закрепляют в шпинделе по аналогии сверла с таким же хвостовиком. Заготовку укрепляют на рабочем столе станочного агрегата. Оси инструментария и отверстия должны совпадать.

Выполнение развертки состоит из нескольких последовательно сделанных шагов. По завершению сверления детали, из шпинделя станочного агрегата вынимают сверло, и заменяют его черновой разверткой.

После этого этапа снова происходит замена инструментария, теперь уже на чистовую развертку. Операция повторяется. Из зоны обработки отводят инструментарий, когда завершены чистовые работы. Выключают питание станка.

Качество отверстия реально проверить калибром-пробкой.

Благодаря данной процедуре обрабатывают отверстия цилиндрического и конического исполнения. Операции практически ничем не отличаются между собой. Конические отверстия часто обрабатывают, если они были цилиндрические или их просверлили с уступами.

Перейти к списку статей >>

Как выполняется обработка отверстий в металле?

Основные виды обработки отверстий в металле

В зависимости от вида работы и параметров обрабатываемого металла зависит тип обработки. Сейчас различают три основных вида обработки металлических отверстий:

Зенкерование — способ улучшения и получения правильной геометрической формы отверстия. Операция выполняется на заранее просверленных, кованых или штампованных отверстиях. Часто после выполнения работы, появляются дефекты и неправильная форма отверстия.

Зенкерование, убирает все неточности и шероховатости. Оно улучшает параметры точности по сравнению со сверлением на 2 квалитета.

Зенкерование проводят на станках, очень важно соблюдать несколько правил во время работы: прочно и точно закреплять деталь; по таблице соблюдать величину припуска; учитывать и соблюдать правила ОП.

Зенкование — разновидность зенкерования, с помощью которой проводят обработку отверстий цилиндрической или конической формы. Чаще всего это отверстия под заклепки, головки винтов и фасок.

Развертывание — последний этап обработки металла, который проводится после сверление и зенкерования. Развертывание доводит вид отверстия до идеала. Работа может выполнятся в ручную либо на станках. Несколько правил, которые нужно выполнять во время работы:

Какие инструменты и оборудование используют для обработки металла?

Для каждого вида обработки отверстий в металле должно быть наличие подходящего оборудования. Главный рабочий орган для выполнения сверления — сверло. Зенкерование выполняют — зенковками и зенкерами, а развертывание — развертками. В общем все достаточно просто, рассмотрим каждый вид инструментов.

Сверла

Сверлильный инструмент — это режущие, осевое устройство для обработки и увеличения отверстия в диаметре. На строительном рынке большой выбор свёрл.

Самые востребованные виды сверла для обработки отверстий:

Сверла изготавливают по стандартам и ГОСТу. На инструментах указывают марку стали и сечение, если диаметр сверла позволяет маркировка имеет дополнительную информацию.

Зенкеры и зенковки

Зенкеры представляют собой устройства, повышающие точность геометрических форм и выравнивание отверстий. Аналоги зенкеров — зенковки, но они используются для обработки конических и цилиндрических отверстий.

В основном используются станки, которые точно и быстро выполняют поставленные задачи.

Развертки

Идеальная форма и шероховатости меньше 0,31…1 мкм, достигается с помощью разверток. Развертывание позволяет снимать тонкий слой стружки.

Выполнение ряда операций, которые с каждым этапом улучшают технические характеристики и есть обработка отверстий в металле. Инструменты имеют свои особенности и разновидности, которые подбираются индивидуально под обрабатывающий металл.

Развертывание

Развертывание – это окончательная, чистовая обработка отверстий, при которой достигается высокая точность размеров отверстий, а также удаляется шероховатость их стенок.

При предварительной обработке (сверлении и зенкеровании) на стенках отверстий для дальнейшей развертки оставляют припуск около 0,1 мм на каждую сторону (больший припуск приводит к быстрому затуплению режущих кромок инструмента и, как следствие, к увеличению шероховатости стенок отверстия). Производится развертка на сверлильных станках или вручную.

Инструмент для развертывания отверстий – развертка (рис. 46, г). Ручные развертки на своей хвостовой части имеют квадратный конец для вращение их с помощью воротка. На машинных развертках хвостовик конусный.

Для обработки конических отверстий используют комплект конических разверток из трех штук: черновой (обдирочной), промежуточной и чистовой. Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками. Если же в отверстии имеется шпоночный паз, то для его развертывания применяют инструменты со спиральными канавками.

– надеть на квадрат хвостовика вороток и начинать медленно, без рывков вращать развертку по часовой стрелке с усилием (как бы вкручивая развертку в отверстие). Вращение развертки в обратном направлении запрещено! Это может вызвать задиры на поверхности стенок отверстия;

– периодически развертку следует извлекать из отверстия для удаления стружки и повторного смазывания минеральным маслом;

– завершать операцию развертывания необходимо: при обработке цилиндрических отверстий – когда 3/4 рабочей части развертки выйдет из отверстия с противоположной стороны; при обработке конических отверстий – по положению предельных рисок конического калибра;

– если обрабатываемое отверстие имеет большую глубину или находится в труднодоступном месте, то на квадрат хвостовика нужно надеть удлинитель, а уже на него – вороток (рис. 47).

Если обработка отверстий выполняется механическим способом – на сверлильном станке, то предпочтительнее производить полную последовательную обработку (сверление, зенкерование, развертывание) за одну установку заготовки.

Установка заготовки: сверление – замена сверла на зенкер – зенкерование – замена зенкера на развертку – развертывание.

При этом одновременно с заменой режущего инструмента производят и перенастройку скорости вращения шпинделя станка: для зенкерования она должна быть 60–100 об/мин, для развертывания – не более 50 об/мин.

При развертывании нужно применять охлаждающие жидкости: для стали и ковкого чугуна – минеральные масла, для меди – эмульсию, для алюминия – скипидар с керосином.

Из книги: Коршевер Н. Г. Работы по металлу

На Оглавление — РАБОТЫ ПО МЕТАЛЛУ >

Развёртывание — это… Что такое Развёртывание?

Развёртывание — вид чистовой механической обработки отверстий резанием.[1]

Производят после предварительного сверления и зенкерования для получения отверстия с меньшей шероховатостью. Вращающийся инструмент — развёртка — снимает лезвиями мельчайшие стружки с внутренней поверхности отверстия. Условия резания и нагрузка на инструмент при выполнении развёртывания, и шероховатость поверхности схожи с так называемым протягиванием.

Не следует путать развертывание с зенкерованием. Последнее является получистовой операцией, выполняемой обычно над отверстиями в литых деталях с целью удаления литьевой шероховатости и получения отверстий невысокой точности. Зенкерование также рекомендуется выполнять перед развёртыванием (чистовой операцией).

Назначение развёртывания

Развёртывание является необходимой чистовой операцией для:

Выполнение развёртывания

Развёртывание выполняется на всех станках применяемых и приспособленных для зенкерования, и в редких случаях вручную.

Инструмент для развёртывания

Основным инструментом для выполнения развёртывания являются так называемые развёртки, представляющие собой многолезвийные (4-20 лезвий) цилиндрические либо конические инструменты, имеющие ось вращения и при вращении которых происходит резание материала. При развёртывании применяют следующие виды развёрток:

Развёртки изготовляют из инструментальных (среднелегированных чаще, быстрорежущих реже, углеродистых редко) сталей, и оснащённых твёрдыми сплавами.

Развёртывание производят как без охлаждения («всухую») так и с охлаждением СОЖ.

Примечания

Развертывание отверстий

Развертывание – чистовая обработка отверстий, обеспечивающая высокую точность размеров 2-3 кл (машинные 1-го) и чистоту поверхности 7-8 кл шероховатости. Инструмент – развертка.

По форме обрабатываемого отверстия развертки бывают цилиндрические и конические. Число зубьев разверток четное: 6,8,10. и т.д. чем больше зубьев, тем выше качество обработки. Канавки бывают прямые и винтовые. Развертки изготовляются комплектами из 2-х или 3-х шт. одна предварительная вторая чистовая, или одна обдирочная, вторая получистовая и третья чистовая.

Рабочая часть развертки делиться на режущую, или заборную часть, калибрующую цилиндрическую часть и обратный конус.

Режущая часть делается конусной и выполняет основную работу по снятию стружки.

Заборная часть снимает припуск на развертывание и предохраняет режущие кромки от забоин. На заборной части зуб заточен до остроты, а на калибрующей каждый зуб имеет на вершине ленточку для калибровки и заглаживания. Калибрующая – калибрует и направляет. Обратный конус, ближе к хвостовику служит для уменьшения трения и сохранения качества обработки при выходе развертки из отверстия.

Бывают развертки с равномерным (машинные) и неравномерным (ручные) шагом зубьев по окружности. У равномерной бывает огранка – многогранная форма отверстия. у ручных хвостовик с квадратом, у машинных с конусом.

Поперечные прорези на прямолинейных зубьях делаются для снятия стружки, что уменьшает усилие при резании, причем на черновой зубья крупнее и ступенчатой формы.

За обратным конусом находится шейка. Предназначена для выхода фрезы при нарезании на развертке зубьев, а также шлифовального круга при заточке.

Центровые отверстия служат для установки при изготовлении, а также заточки и переточки зубьев.

Бывают ещё раздвижные (регулируемые развертки) со вставными регулирующимися ножами, которые можно точить и менять. Разжимные – ножи, которых разжимаются винтами.

Бывают комбинированные инструменты сверло-зенкер, сверло зенковка, сверло-развертка, зенкер развертка – совмещают две операции.

Развертыванию всегда предшествует сверление или зенкерование отверстий. Для точности применяют смазку и охлаждение. При отсутствии охлаждения и смазки происходит разбивка отверстия, развертку может защемить.

Поэтому стальные детали смазывают минеральным маслом, медные – эмульсией с маслом, алюминиевые – скипидаром с керосином, дюралюминиевые – сурепным маслом. Отверстия в бронзе и чугуне развертывают всухую.

Нельзя вращать развертку в обратном направлении, так это вызовет поломку зубьев и задиры на поверхности отверстия.

При сверлении или зенкеровании перед разверткой всегда оставляют припуск 0,25-0,5 мм.

Развертывают вручную воротком, чем меньше скорость, тем чище обработка.

Виды резьб

Нарезание резьбы — операция, выполняемая со снятием стружки или методом накатывания, в результате которой образуются винтовые канавки на поверхностях.

Резьба бывает двух видов: наружная и внутреняя. Резьба может быть правой и левой.

По профилю резьбы бывают:

По числу ниток резьбы разделяются на однозаходные и многозаходные. Ходом резьбы называют осевое перемещение винта, на один его борот. У многоходовых на торце видно несколько витков.

Развертывание отверстий

Развертывание применяют для чистовой обработки отверстий 7—9-го квалитетов и шероховатостью Rа = 2,5—0,5 мкм после сверления (только до диаметра 10 мм), зекерования или растачивания.

Развертывание отверстий является наиболее производительным и распространенным методом чистовой обработки отверстий диаметром до 100 мм.

Токарная обработка последовательно двумя развертками может обеспечить 10-й класс шероховатости поверхности. Развертыванием нельзя устранить биение или перекос отверстия, если они остались после предыдущей обработки.

Режущими инструментами для рассматриваемого способа обработки на токарных станках служат машинные развертки (рис. 66). Они отличаются от зенкеров большим количеством зубьев (обычно от 6 до 14), которые срезают мелкие стружки, тем самым повышается точность обработки.

По способу установки на станке развертки делятся на хвостовые и насадные, по конструкции рабочей части — на цельные и сборные.

Последние состоят из корпуса и закрепленных в его пазах ножей.

Хвостовая развертка (рис. 66, а) состоит из хвостовика, шейки и рабочей части. В свою очередь рабочая часть делится на режущую, калибрующую и обратный конус.

На режущей части располагаются главные режущие кромки. Наклон их к оси определяется углом в плане φ, величина которого зависит от назначения разветки. Для сквозных отверстий при обработке сталей и других пластичных металлов φ=15°, для хрупких металлов φ=5°. У разверток для глухих отверстий φ = 60°.

Калибрующая часть имеет цилиндрическую форму. На ней располагаются вспомогательные режущие кромки, предназначенные для зачистки и калибрования отверстия. Чтобы концы зубьев калибрующей части не повредили отверстия, на небольшом участке ее выполняется незначительный обратный конус.

В связи с различным назначением главных и вспомогательных режущих кромок форма заточки зубьев по длине различна. На режущей части (сеч. А-А) зубья затачивают до остроты; на калибрующей (сеч. Б-Б) по задним поверхностям зубьев оставляют узкие цилиндрические ленточки, которые сглаживают поверхность отверстия, улучшают направление развертки и увеличивают число ее переточек.

Передний угол γ у разверток обычно выполняют 0°. При повышенных требованиях к качеству обработки рекомендуется делать его отрицательным до —5°. Вследствие этого резание при развертывании напоминает скобление.

Нагрузка на зубья разверток в процессе резания всегда колеблется, что вызвано неравномерной плотностью обрабатываемого материала и различными включениями в нем.

Периодически повторяющиеся колебания при равномерном расположении зубьев создают местные углубления на поверхности развернутого отверстия.

Неравномерное расположение зубьев разверток по окружности исключает указанное явление и способствует повышению чистоты обработки.

Развертки имеют обычно прямые зубья. В некоторых случаях для обработки отверстий с пазами или канавками применяют развертки с винтовыми зубьями, направление которых делают противоположным направлению резания, чтобы развертка не затягивалась в отверстие.

Развертки общего назначения выпускаются диаметром от 0,1 до 300 мм в доведенном виде для отверстий 7—9-го квалитетов (H7, Н8, Н9, К7) либо с припуском под доводку. Последние изготавливаются шести номеров. Их можно применять для обработки отверстий предусмотренной точности только после доводки по калибрующей части.

Рабочая часть разверток выполняется из быстрорежущей стали или оснащается твердым сплавом для повышения стойкости.

На развертках маркируются номинальный диаметр, точность и материал.

Развертывание отверстий

Развертывают отверстия разверткой. Развертки бывают цилиндрические и конические. Обычно число зубьев у разверток четное (рис. 148).

Для получения чистой поверхности обработанных отверстий расстояния между зубьями развертки делают неодинаковыми.

При сборке часто применяют специальные ручные развертки, главным образом для совмещения отверстий.

Детали при сборке могут установиться в узлах недостаточно точно. Поэтому часто после установки этих деталей или узлов на место согласно чертежу отверстия рассверливают на 0,1-0,2 мм меньше номинального размера, а затем для получения отверстий требуемого диаметра их развертывают разверткой.

Точность изготовления отверстий развертыванием

Отверстия развертывают вручную или на станках: сверлильном или токарном. При сборке самолетов чаще развертывают отверстия вручную, вращая развертку воротком или трещеткой.

Толщина снимаемого разверткой материала очень небольшая — 0,1-0,2 мм. Поэтому перед развертыванием отверстие рассверливают до диаметра меньше нормального с различными припусками на развертывание. Сначала отверстие развертывают черновой разверткой, а Затем — чистовой. Черновой разверткой снимают 0,1-0,5 мм, а чистовой 0,05-0,1 мм.

Инструмент и приспособления

Драчевый и личной напильники, стальная линейка, чертилка, угольник 90°, спиральное сверло, кернер, молоток, ручная развертка (цилиндрическая и коническая), вороток, калибр-пробка, дрель.

Развертывание цилиндрических отверстий (вручную)

1. Разметить отверстия и накернить.

2. Просверлить отверстия (рис. 149).

Читайте так же: Коуш для троса

3. Развернуть отверстия, вращая вороток по часовой стрелке.

При развертывании чаще проверяй положение развертки угольником (рис. 152).

Развертывая сталь, применяй для смазки минеральное масло. Если развертку защемляет, то поверни ее в обратную сторону на ширину зуба, чтобы освободить ее от стружки (рис. 153).

4. Проверить отверстие калибром.

Для получения особенно точного отверстия развертывай два раза: сначала черновой разверткой, а затем — чистовой.

Пример развертывания см. на рис. 154.

Развертывание конических отверстий

1. Разметить отверстия, накернить и просверлить (рис. 156).

2. Развернуть отверстия конической разверткой, вращая вороток по часовой стрелке (рис. 157 и 158).

3. Пригнать конический штифт (рис. 159).

Пример развертывания отверстий трещеткой см. на рис. 160 и 161.

Виды обработки отверстий

Перейти к загрузке файла

При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки.

Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4-1,5 раза.

В качестве СОЖ используются раствор эмульсии (для конструкционных сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином.

Применение СОЖ позволяет снизить осевую и тангенциальную силы резания на 10-35% при сверлении сталей, на 10-18% при сверлении чугуна и цветных сплавов и на 30-40% при сверлении алюминиевых сплавов. При сверлении на проход в момент выхода сверла из заготовки необходимо резко снизить подачу во избежание поломки сверла.

Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами. Если ось сверла совпадает с осью шпинделя токарного станка, сверло правильно заточено и жестко закреплено, то обработанное отверстие имеет минимальные погрешности.

У правильно заточенного сверла работают обе режущие кромки, и стружка сходит по двум спиральным канавкам.

Размеры отверстия при сверлении получаются больше заданных в следующих случаях: режущие кромки сверла имеют разную длину, хотя и заточены под одинаковыми углами; режущие кромки имеют разную длину и заточены под разными углами; режущие кромки имеют равную длину, но заточены под разными углами.

При неправильно и недостаточно заточенном сверле получается косое отверстие с большой шероховатостью поверхности. Кроме того, при работе недостаточно заточенным (тупым) сверлом у выходной части отверстия образуются заусенцы.

С увеличением глубины сверления ухудшаются условия работы сверла, ухудшается отвод теплоты, повышается трение стружки о стенки канавок инструмента, затрудняется подвод СОЖ к режущим кромкам. Поэтому если глубина сверления больше трех диаметров обрабатываемого отверстия, то скорость резания следует уменьшить.

Для сверления отверстий применяют спиральные сверла, которые изготовляют из инструментальных сталей (углеродистой У12А и легированной 9ХС), из быстрорежущих сталей (Р6М5 и др.), а также из твердых сплавов (ВК6М, ВК8М и ВК10М).

Для сверл из быстрорежущих сталей скорость резания u=25-35 м/мин, для сверл из инструментальных сталей u=12-18 м/мин, для твердосплавных сверл u=50-70 м/мин. Причем большие значения скорости резания принимаются при увеличении диаметра сверла и уменьшении подачи.

При ручной подаче сверла трудно обеспечить ее постоянное (стабильное значение). Для стабилизации подачи используют различные устройства. Для механической подачи сверла его закрепляют в резцедержателе.

Сверло 1 с цилиндрическим хвостовиком, рисунок снизулева — а) с помощью прокладок 2 и 3 устанавливают в резцедержателе так, чтобы ось сверла совпадала с линией центров. Сверло 1 с коническим хвостовиком, рисунок слева — б) устанавливают в державке 2, которую крепят в резцедержателе.

После выверки совпадения оси сверла с линией центров суппорт со сверлом вручную подводят к торцу заготовки и обрабатывают пробное отверстие минимальной глубины, а затем включают механическую подачу суппорта. При сверлении на проход перед выходом сверла из заготовки механическую подачу значительно уменьшают или отключают и заканчивают обработку вручную.

При сверлении отверстий диаметром 5-30 мм подача S=0,l-0,3 мм/об для стальных деталей и S=0,2-0,6 мм/об для чугунных деталей.

Резание при сверлении имеет ряд особенностей в сравнении с резанием при точении, поскольку спиральное сверло — многолезвийный инструмент, который производит резание пятью режущими кромками (двумя главными, двумя вспомогательными и поперечной).

При сверлении отверстий по мере износа сверла по задней поверхности осевая сила и крутящий момент увеличиваются; например, при износе задней поверхности сверла на 1 мм указанные параметры возрастают почти на 60-80%.

Стандартные сверла имеют угол при вершине 118 градусов, однако для обработки более твердых материалов (и более глубоких отверстий) рекомендуется применять сверла с углом при вершине 135 градусов. Формы заточки режущей части сверла показаны на рисунке ниже.

а) — нормальная, б) — нормальная с подточкой перемычки, в) — нормальная с подточкой перемычки и ленточки, г) — двойная с подточкой перемычки, д) — двойная с подточкой перемычки и ленточки

Рассверливание позволяет получить более точные отверстия и уменьшить увод сверла от оси детали. При сверлении отверстий большого диаметра (свыше 25-30 мм) усилие подачи может оказаться чрезмерно большим. Поэтому в таких случаях сверление производят в несколько приемов, т. е. отверстие рассверливают.

Режимы резания при рассверливании отверстий те же, что и при сверлении.

Зенкерование и развертывание

Зенкерование. Зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные. Рисунок — а). Припуск под Зенкерование (после сверления) составляет 0,5-3 мм на сторону. Зенкер выбирают в зависимости от обрабатываемого материала, вида (сквозное, ступенчатое, глухое) и диаметра отверстия и заданной точности обработки.

Зенкер имеет три и более режущие кромки, поэтому при зенкеровании снимается более тонкая стружка и получаются более точные отверстия, чем при сверлении; он прочнее сверла, благодаря чему подача при зенкеровании в 2,5-3 раза превышает подачу при сверлении. Зенкерование может быть как предварительной (перед развертыванием), так и окончательной операцией.

Кроме обработки отверстий зенкеры применяются для обработки торцовых поверхностей. Для повышения точности зенкерования (особенно при обработке литых или штампованных глубоких отверстий) рекомендуется предварительно расточить (резцом) отверстие до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера.

Для обработки высокопрочных материалов (sв>750 МПа) применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость резания для зенкеров из быстрорежущей стали такая же, как и для сверл. Скорость резания твердосплавных зенкеров в 2-3 раза больше, чем зенкеров из быстрорежущей стали.

При обработке высокопрочных материалов и литья по корке скорость резания твердосплавных зенкеров следует уменьшать на 20-30%.

Развертывание. Для получения отверстий высокой точности и качества обрабатываемой поверхности применяют развертывание. Рисунок — б).

Развертка имеет значительно больше режущих кромок, чем зенкер, поэтому при развертывании снимается более тонкая стружка и получаются более точные отверстия, чем при зенкеровании. Отверстия диаметром до 10 мм развертывают непосредственно после сверления.

Перед развертыванием отверстий большего диаметра их предварительно обрабатывают, а торец подрезают. Припуск под развертывание t=0,15-0,5 мм для черновых разверток и 0,05-0,25 мм для чистовых разверток.

При работе чистовыми развертками на токарных и токарно-револьверных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки.

Для того чтобы обеспечить высокое качество обработки, сверление, зенкерование (или растачивание) и развертывание отверстия производят за одну установку заготовки в патроне станка. Подача при развертывании стальных деталей 0,5-2 мм/об, а при развертывании чугунных деталей 1-4 мм/об. Скорость резания при развертывании 6-16 м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше скорость резания при одинаковой подаче, а при увеличении подачи скорость резания снижают.

Если диаметр отверстия превышает диаметр стандартных сверл или зенкеров, то такое отверстие растачивают. Растачивание применяется также при обработке отверстий с неравномерным припуском или с непрямолинейной образующей. Токарные расточные резцы для обработки сквозных — а) и глухих — б) отверстий показаны на рисунке ниже.

У токарных расточных стержневых резцов, рисунок в) и г) консольная часть В выполняется круглой, а стержень С, служащий для крепления резца — квадратным (12Х12, 16Х16, 20Х20 и 25Х25 мм); такими резцами можно растачивать отверстия диаметром 30-65 мм.

Для повышения виброустойчивости режущая кромка резцов выполняется по оси стержня, рисунок д) и е). На токарно-револьверных станках применяют расточные резцы круглого сечения, которые крепятся в специальных державках, рисунок ж).

Форма передней поверхности и все углы у расточных резцов, за исключением заднего, принимаются такими же, как и у проходных, применяемых при наружном точении. Задний угол a12 градусов при растачивании отверстий диаметром менее 50 мм.

Значение углов резания у расточных резцов можно изменять путем установки режущей кромки резцов относительно продольной оси детали (выше или ниже оси). При растачивании резец находится в более тяжелых условиях, чем при наружном продольном точении; так как ухудшаются условия для отвода стружки, подвода СОЖ и отвода теплоты.

Расточный резец имеет меньшее сечение державки и больший вылет, что вызывает отжим резца и способствует возникновению вибраций; поэтому при растачивании, как правило, снимается меньшее сечение стружки и снижается скорость резания.

При черновом растачивании стали принимают глубину резания до 3 мм; продольную подачу 0,08- 0,2 мм/об; скорость резания около 25 м/мин для резцов из быстрорежущей стали и 50-100 м/мин для твердосплавных резцов. При чистовом растачивании глубина резания не превышает 1 мм, продольная подача 0,05-0,1 мм/об, скорость резания 40-80 м/мин для резцов из быстрорежущей стали и 150-200 м/мин для твердосплавных резцов.

разрезание отверстие резьба сборочный

Разработка темы «Виды слесарных работ» — технология (мальчики), уроки

ТЕМА

ВИДЫ СЛЕСАРНЫХ РАБОТ

Слесарные работы — обработка металлических заготовок и изделий, дополняющая станочную обработку или завершающая изготовление. Осуществляется слесарно-сборочным инструментом вручную с применением приспособлений и станочного оборудования.

Разметка — операция нанесения на обрабатываемую заготовку разметочных линий (рисок), которые определяют контуры будущей детали или места, подлежащие обработке. Точность разметки может достигать 0,05 мм. Перед разметкой необходимо изучить чертеж размечаемой детали, выяснить особенности и размеры детали, ее назначение.

Для установки подлежащих разметке деталей используют разметочные плиты, подкладки, домкраты и поворотные приспособления. Для разметки используют чертилки, кернеры, разметочные штангенциркули и рейсмасы.

В зависимости от формы размечаемых заготовок и деталей применяют плоскостную или пространственную (объемную) разметку.

Плоскостную разметку выполняют на поверхностях плоских деталей, а также на полосовом и листовом материале. При разметке на заготовку наносят контурные линии (риски) по заданным размерам или по шаблонам.

Пространственная разметка наиболее распространена в машиностроении и существенно отличается от плоскостной. Трудность пространственной разметки в том, что приходится не только размечать поверхности детали, расположенные в различных плоскостях и под различными углами друг к другу, но и увязывать разметку этих поверхностей между собой.

Подготовка заготовок к разметке начинается с ее очистки щеткой от загрязнений, окалины, следов коррозии. Затем заготовку зачищают шлифовальной бумагой и обезжиривают уайт-спиритом.

Разметку по образцу используют при ремонтных работах, когда размеры снимают непосредственно с вышедшей из строя детали и переносят на размечаемый материал. При этом учитывают износ. Образец отличается от шаблона тем, что имеет разовое применение.

Разметку карандашом производят по линейке на заготовках из алюминия и дюралюминия. При разметке заготовок из этих материалов чертилки не используют, так как при нанесении рисок разрушается защитный слой и создаются условия для появления коррозии.

Брак при разметке, т.е. не соответствие размеров размеченной заготовки данным чертежа, возникает из-за невнимательности разметчика или неточности разметочного инструмента, грязной поверхности плиты или заготовки.

1.2 Рубка металла

Рубка металла — это операция, при которой с поверхности заготовки удаляют лишние слои металла или заготовку разрубают на части. Рубка осуществляется с помощью режущего и ударного инструмента. Режущим инструментом при рубке служат зубило, крейцмейсель и канавочник. Ударный инструмент – слесарный молоток.

Рубка может быть чистовой и черновой. В первом случае зубилом за один проход снимают слой металла толщиной 0,5 мм, во втором — до 2мм. Точность обработки, достигаемая при рубке, составляет 0,4 мм.

1.3 Правка и рихтовка

Правка и рихтовка — операции по выправке металла, заготовок и деталей, имеющих вмятины, волнистость, искривления и другие дефекты.

Правку можно выполнять ручным способом на стальной правильной плите или чугунной наковальне и машинным на правильных вальцах, прессах и спец.приспособлениях.

Ручную правку применяют при обработке небольших партий деталей. На предприятиях используют машинную правку.

1.4 Гибка

Гибка — операция, в результате которой заготовка принимает требуемые форму и размеры за счет растяжения наружных слоев металла и сжатия внутренних.

Гибку выполняют вручную молотками с мягкими бойками на гибочной плите или с помощью специальных приспособлений.

Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм — плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал.

1.5 Резка

Резка (разрезание) — разделение сортового или листового металла на части с помощью ножовочного полотна, ножниц или другого режущего инструмента. Разрезание может осуществляться со снятием стружки или без снятия.

При разрезании металла ручной ножовкой, на ножовочных и токарно-отрезных станках происходит снятие стружки.

Разрезание материалов ручными рычажными и механическими ножницами, пресс-ножницами, кусачками и труборезами осуществляется без снятия стружки.

ТЕМА

ВИДЫ СЛЕСАРНЫХ РАБОТ

Слесарные работы — обработка металлических заготовок и изделий, дополняющая станочную обработку или завершающая изготовление. Осуществляется слесарно-сборочным инструментом вручную с применением приспособлений и станочного оборудования.

Сверление — операция по образованию сквозных и глухих отверстий в сплошном материале. Выполняется при помощи режущего инструмента — сверла, совершающего вращательное и поступательное движения относительно своей оси.

— получение неответственных отверстий с низкими степенью точности и классом шероховатости обработанной поверхности (например, под крепежные болты, заклепки, шпильки и т.д.);

Зенкерование — обработка цилиндрических и конических предварительно просверленных отверстий в деталях специальным режущим инструментом — зенкером.

Цель зенкерования — увеличение диаметра, улучшение качества обработанной поверхности, повышение точности (уменьшение конусности, овальности).

Зенкерование может быть окончательной операцией обработки отверстия или промежуточной перед развертыванием отверстия.

Зенкование — это обработка специальным инструментом — зенковкой — цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклепок.

Цекование производят цековками для зачистки торцовых поверхностей. Цековками обрабатывают бобышки под шайбы, упорные кольца, гайки.

Развертывание — это чистовая обработка отверстий, обеспечивающая наибольшую точность и чистоту поверхности. Развертывание отверстий производят специальным инструментом — развертками — на сверлильных и токарных станках или вручную

2.3 Обработка резьбовых поверхностей

Обработка резьбовых поверхностей — это операция, осуществляемая снятием слоя материала (стружки) с обрабатываемой поверхности (нарезание резьбы) или без снятия стружки, т.е. пластическим деформированием (накатывание резьбы).

ТЕМА

ВИДЫ СЛЕСАРНЫХ РАБОТ

Слесарные работы — обработка металлических заготовок и изделий, дополняющая станочную обработку или завершающая изготовление. Осуществляется слесарно-сборочным инструментом вручную с применением приспособлений и станочного оборудования.

Шабрение — операция по соскабливанию с поверхностей заготовки очень тонких слоев металла режущим инструментом — шабером. С помощью шабрения обеспечивают плотное прилегание сопрягаемых поверхностей и герметичность соединения. Шабрением обрабатывают прямолинейные и криволинейные поверхности вручную или на станках.

За один проход шабер снимает слой металла толщиной 0,005… 0,07 мм, при этом достигаются высокая точность и чистота поверхности.

В инструментальном производстве шабрение применяют как окончательную обработку незакаленных поверхностей.

Широкое применение шабрения объясняется тем, что шабреная поверхность очень износостойкая и дольше сохраняет смазывающие вещества

Распиливание — обработка отверстий напильником с целью придания им нужной формы. Обработку круглых отверстий производят круглыми и полукруглыми напильниками; трехгранных отверстий — трехгранными, ножовочными и ромбическими напильниками; квадратных — квадратными напильниками.

Подготовка к распиливанию начинается с разметки и накернивания разметочных рисок, затем сверлят отверстия по разметочным рискам и вырубают проймы, образованные высверливанием. Перед разметкой поверхность заготовки желательно обработать наждачной бумагой.

Пригонка — обработка заготовки по готовой детали для того, чтобы выполнить соединение двух сопряженных деталей. Пригонку применяют при ремонтных работах и сборке единичных изделий. При любых пригоночных работах острые ребра и заусенцы на деталях сглаживают личным напильником.

Припасовка — точная взаимная пригонка опиливанием сопряженных деталей, соединяющихся без зазоров (световая щель не более 0,002 мм).

Припасовывают как замкнутые, так и полузамкнутые контуры. Одну из припасовываемых деталей (с отверстием, проемом) называют проймой, а деталь, входящую в пройму, — вкладышем.

Припасовку выполняют напильниками с мелкой и очень мелкой насечкой — № 2; 3; 4 и 5, а также абразивными порошками и пастами.

Притирка — обработка заготовок деталей, работающих в паре, для обеспечения плотного контакта их рабочих поверхностей.

Доводка — чистовая обработка заготовок с целью получения точных размеров и малой шероховатости поверхностей. Обработанные доводкой поверхности хорошо сопротивляются износу и коррозии.

Притирку и доводку осуществляют абразивными порошками или пастами, наносимыми на специальный инструмент — притир или на обрабатываемые поверхности.

Точность притирки 0,001 …0,002 мм. В машиностроении притирке подвергают гидравлические пары, пробки и корпуса кранов, клапаны и седла двигателей, рабочие поверхности измерительных инструментов и т.п.

Притирку выполняют специальным инструментом — притиром, форма которого должна соответствовать форме притираемой поверхности. По форме притиры подразделяют на плоские, цилиндрические (стержни и кольца), резьбовые и специальные (шаровые и неправильной формы).

Полирование (полировка) — это обработка (отделка) материалов до получения зеркального блеска поверхности без обеспечения точности и размеров.

Полирование металлов выполняют на полировальных станках быстровращающимися мягкими кругами из фетра или сукна или быстровращающимися лентами, на поверхность которых нанесена полировальная паста или мелкие абразивные зерна.

В ряде случаев применяют электролитическое полирование.

В процессе выполнения притирочных работ необходимо обрабатываемую поверхность очищать не рукой, а тряпкой; использовать защитные устройства для отсасывания абразивной пыли; осторожно обращаться с пастами, так как они содержат кислоты; надежно и устойчиво устанавливать притиры; соблюдать технику безопасности при работе механизированным инструментом, а также на станках.