Что такое ремонтные нормативы категории ремонтной сложности

Ремонтные нормативы

Эффективность применения системы ППР находится в прямой зависимости от совершенства нормативной базы, соответствия нормативов условиям эксплуатации оборудования. От точности нормативов в большой степени зависят расходы предприятия на техническое обслуживание и ремонт оборудования, а также уровень потерь в производстве, связанных с неисправностью оборудования. Нормативы дифференцируются по группам оборудования и характеризуют последовательность проведения ремонтов и осмотров, объемы ремонтных работ, их трудоемкость и материалоемкость. Важнейшими нормативами системы ППР являются:

• продолжительность межремонтного цикла;

• структура межремонтного цикла;

• продолжительность межремонтного и меж осмотрового периодов;

• категория сложности ремонта;

• нормы запаса деталей, оборотных узлов и агрегатов.

Под продолжительностью межремонтного цикла понимается время работы оборудования от момента ввода его в эксплуатацию до первого капитального ремонта или период между двумя последовательно выполняемыми капитальными ремонтами. Для легких и средних металлорежущих станков продолжительность межремонтного цикла (7м.ц.ч) определяется по формуле

Под структурой межремонтного цикла понимается перечень и последовательность выполнения ремонтных работ и работ по техническому обслуживанию в период межремонтного цикла. Например, для средних и легких металлорежущих станков структура межремонтного цикла имеет следующий вид:

где

Из структуры межремонтного цикла видно, сколько и в какой последовательности проводится тот или иной вид ремонта или осмотра.

где

Под категорией сложности ремонта понимаются степень сложности ремонта оборудования и его особенности. Чем сложнее оборудование, чем больше его размер и выше точность обработки на нем, тем сложнее ремонт, а следовательно, и выше категория сложности.

Трудоемкость ремонтных работ того или иного вида определяется исходя из количества единиц ремонтной сложности и норм времени, установленных на одну ремонтную единицу. Количество единиц ремонтной сложности по механической части оборудования совпадает с категорией сложности. Следовательно, станок 1К62 по механической части имеет 11 ремонтных единиц, а по электрической части установлено 8,5 ремонтной единицы.

Нормы времени устанавливаются на одну ремонтную единицу по видам ремонтных работ отдельно на слесарные, станочные и прочие работы (табл. 11.1).

4.2. Ремонтные нормативы

4.2. Ремонтные нормативы

4.2.1. К числу основных ремонтных нормативов, необходимых для планирования и проведения ремонтов энергетического оборудования относятся периодичность, продолжительность и трудоемкость текущего и капитального ремонта.

Периодичность ремонта

4.2.2. Периодичность ремонта – интервал наработки энергооборудования в часах между окончанием данного вида ремонта и началом последующего такого же ремонта или другого ремонта большей (меньшей) сложности.

4.2.3. Наработка энергетического оборудования измеряется количеством отработанных часов (машиночасов). Учет работы в часах на предприятии ведется только по основному оборудованию (котлы, турбины, электрические печи, блоки разделения воздуха и т. п.). Наработка неосновного оборудования учитывается по наработке основного оборудования, работу которого оно обеспечивает.

4.2.4. Периодичность остановок оборудования на текущий и капитальный ремонты принимается на основе показателей надежности оборудования и определяется сроками службы и техническим состоянием агрегатов и узлов оборудования.

4.2.5. Периодичность капитального ремонта определяет длительность ремонтного цикла энергетического оборудования, в течение которого выполняются в определенной последовательности в соответствии с требованиями НТД все установленные виды ремонта. В частном случае началом отсчета ремонтного цикла может быть начало эксплуатации оборудования.

4.2.6. Периодичность остановок оборудования на текущий и капитальный ремонт принята в машино-часах работы и увязана с календарным планированием (месяц, год). При непрерывной трехсменной работе максимальная наработка энергооборудования в месяц составляет 720 ч, в год – 8640 ч.

4.2.7. В зависимости от условий работы и с учетом технического состояния оборудования допускаются отклонения от нормативной периодичности ремонта:

± 20 % – для текущего ремонта;

± 15 % – для капитального ремонта.

Отклонения более указанных или замена одного вида ремонта другим допускаются только по решению руководителя энергослужбы предприятия.

Продолжительность ремонта

4.2.8. Продолжительность ремонта – регламентированный интервал времени (в часах) от момента вывода энергетического оборудования из эксплуатации для проведения планового ремонта до момента его ввода в эксплуатацию в нормальном режиме.

4.2.9. Продолжительность простоя оборудования в ремонте включает в себя время на подготовку оборудования к ремонту, собственно на ремонт, на пуск и опробование отремонтированного оборудования.

4.2.10. Продолжительность ремонта для энергетического оборудования рассчитывается исходя из максимально возможного количества ремонтников, одновременно задействованных на ремонте единицы энергооборудования.

4.2.11. Началом ремонта энергооборудования считается время отключения его от энергетических сетей или вывода его в ремонт из резерва после разрешения руководства энергетической службы предприятия.

4.2.12. Окончанием ремонта считается включение оборудования под нагрузку для нормальной эксплуатации (или вывода его в резерв) после испытания под нагрузкой в течение 24 ч.

Испытания под нагрузкой в продолжительность ремонта не входят, если в процессе испытания отремонтированное энергооборудование работало нормально.

4.2.13. При модернизации оборудования продолжительность выполнения капитального ремонта увеличивается на время, необходимое для выполнения объема работ по модернизации.

4.2.14. На предприятиях, где фактическая продолжительность ремонта меньше, чем предусмотрено нормативами, ремонтные работы должны планироваться по достигнутым показателям. При этом не должно допускаться снижение качества ремонта или выполнение ремонтных работ в неполном объеме.

4.2.15. При ремонте энергокомплекса (агрегата) продолжительность ремонта устанавливается по наиболее сложному оборудованию, имеющему максимальную продолжительность ремонта. Если ремонт энергокомплекса не вызывает ограничения потребителей и не снижает надежности энергоснабжения, то продолжительность его ремонта может быть установлена исходя из условия наиболее рациональной загрузки ремонтного персонала.

Трудоемкость ремонта

4.2.16. Трудоемкость ремонта – трудозатраты на проведение одного ремонта данного вида, выраженные в человеко-часах.

Нормативы трудоемкости даны на полный перечень ремонтных работ, включая подготовительно-заключительные работы, непосредственно связанные с проведением ремонта, приведенные к четвертому разряду работ по шестиразрядной сетке. Они установлены как средние величины и предназначены для ориентировочного расчета объема ремонтных работ и необходимого количества ремонтников на предстоящий ремонт, но не могут служить основанием для оплаты труда ремонтного персонала.

4.2.17. Нормативные значения трудоемкости приняты исходя из следующих организационно-технических условий проведения ремонта:

в период, предшествующий остановке оборудования на ремонт, производится максимально возможный объем подготовительных работ;

как при текущем, так и при капитальном ремонтах широко практикуется замена неисправных агрегатов, узлов и изношенных деталей на исправные вместо их восстановления непосредственно на оборудовании;

максимально используются грузоподъемные и транспортирующие средства, специализированный инструмент и другие средства механизации тяжелых и трудоемких работ.

4.2.18. Нормативная трудоемкость учитывает труд слесарей, станочников, монтажников, электрогазосварщиков, газорезчиков и ремонтников других специальностей, а также оперативного и оперативно-ремонтного персонала, привлекаемого для проведения подготовительно-заключительных и ремонтных работ.

Нормативная трудоемкость охватывает следующие работы и операции:

подготовительные операции, непосредственно связанные с проведением ремонта энергооборудования, в том числе выполнение мероприятий, предусмотренных правилами промышленной и пожарной безопасности;

все виды ремонтных работ со строповкой, перемещением агрегатов, узлов и деталей в пределах помещения, где выполняется ремонт;

разборку (и сборку) энергооборудования на агрегаты, приборы, узлы и детали с последующей дефектовкой;

замену неисправных агрегатов, узлов, приборов и изношенных деталей;

разборку (и сборку) отдельных агрегатов и узлов с заменой деталей и выполнением необходимых ремонтных операций; станочные работы;

разборочно-сборочные, обмуровочные, теплоизоляционные, пропиточные, сварочные, слесарно-пригоночные, регулировочные и другие слесарные работы;

Нормативами трудоемкости учтено также время на регламентированный отдых и личные надобности ремонтного персонала в период выполнения ремонта.

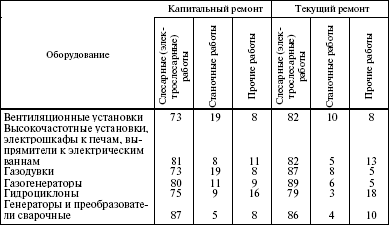

4.2.19. Ориентировочная трудоемкость станочных работ по изготовлению и восстановлению деталей определяется на основании численных значений станочных работ в структуре трудозатрат на ремонт оборудования (табл. 4.1.).

4.2.20. Практика восстановления и изготовления деталей в ремонтно-механических цехах производственных предприятий показывает, что их качество в 1,5–2,0 раза ниже, чем на машиностроителных заводах. Во всех случаях целесообразно ориентироваться на приобретение деталей у заводов – изготовителей основного оборудования.

Структура трудозатрат на ремонт оборудования, %

4.2.10. В зависимости от объема приобретения запасных частей (из различных источников), оснащенности собственных механических цехов и других факторов трудоемкость станочных работ может быть изменена. Для этого ОГЭ представляет на утверждение главному инженеру необходимые расчеты.

4.2.11. Нормативы трудоемкости установлены применительно к ремонту оборудования, не исчерпавшего нормативный срок службы, при выполнении ремонтных работ в оборудованных помещениях и в нормальных температурных условиях.

При выполнении ремонтных работ в условиях, отличных от указанных, нормативы трудоемкости уточняются в соответствии с приведенными ниже коэффициентами (k):

Условия проведения ремонта k

В полевых условиях (в карьерах, разрезах), на открытых и неприспособленных площадках 1,20

При температуре окружающей среды, °С:

от + 5 до —10 и выше +30 1,10

от —11 до —20 и выше +40 1,25

Для оборудования, срок службы которого превысил нормативный:

на 10–30 % 1,10 31–60 % 1,20

4.2.22 Приведенные нормативы трудоемкости являются максимально допустимыми (с учетом поправочных коэффициентов). На предприятиях, достигших более прогрессивных значений трудоемкости при соблюдении технологии ремонта, трудоемкость ремонта планируется по достигнутым показателям.

4.2.23. Отделы труда и заработной платы предприятий должны периодически проверять соответствие фактических трудозатрат нормативным и вносить предложения о необходимости их уточнения.

4.2.24. При отсутствии в нормативных разделах Справочника (части II и III) оборудования с технической характеристикой, полностью соответствующей данному оборудованию, допускается пользоваться ремонтными нормативами на оборудование того же наименования и типа с наиболее близкой к искомому технической характеристикой.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Читайте также

Ремонтные вопросы

Ремонтные вопросы Я недавно приобрел дизельный «Фольксваген». У него одна проблема: двигатель заводится не сразу, а спустя несколько секунд. Я уже заменил свечи и аккумуляторную батарею, но проблема не исчезла. Что делать?В данном случае не нужно ничего делать. В

Ремонтные мастерские и лаборатории

Ремонтные мастерские и лаборатории ПРМ-54 – армейская подвижная ремонтная мастерская, разработанная для монтажа на два автомобиля ЗИС-150 со специальными деревометаллическими кузовами-фургонами ПМ-О-КУ и расчетом из восьми человек. На вооружение принята в 1954 году.

Полевые ремонтные мастерские

Полевые ремонтные мастерские Самыми распространенными надстройками на шасси ЗИС-151 являлись всевозможные мастерские для проведения технического обслуживания и ремонта военной техники и различного оборудования в полевых условиях. Поначалу их оборудование

Полевые ремонтные мастерские

Полевые ремонтные мастерские ВАРЭМ-3Д – облегченная войсковая автомобильная ремонтно-эксплуатационная мастерская на шасси ЗИЛ-157 для обслуживания и ремонта автотехники в полевых условиях. Первоначально ее оборудование размещалось в каркасно-металлических фургонах

Полевые ремонтные мастерские

Полевые ремонтные мастерские МРХТО-53 – специализированная полевая мастерская на шасси ЗИЛ-130-76 или ЗИЛ-130-80. Принята на вооружение в июне 1981 года. Выпускалась на 111 заводе в Брянске. Размещалась в типовом кузове-фургоне К-66У2 грузоподъемностью 3,2 т с боковыми и верхними

Полевые ремонтные мастерские

Полевые ремонтные мастерские К необъятному семейству всевозможных средств обслуживания и ремонта в полевых условиях различных видов автомобильной, бронетанковой и инженерной техники, их агрегатов и вооружения относились многочисленные автономные универсальные и

Полевые ремонтные мастерские

Полевые ремонтные мастерские В течение неполных десяти лет изготовления автомобиля КамАЗ-4310 на его шасси с кузовами К-4310 и КМ-4310 был создан обширный набор всевозможных средств технического обслуживания и ремонта в полевых условиях, которые объединялись в комплекты

Полевые ремонтные мастерские

Полевые ремонтные мастерские Наличие более мощного полноприводного шасси «Урал-43203» позволило приступить к развертыванию на нем обширного комплекса всевозможных подвижных средств различного назначения для диагностики, обслуживания и ремонта военной техники в

РЕМОНТНЫЕ И РЕМОНТНО-ЭВАКУАЦИОННЫЕ МАШИНЫ

РЕМОНТНЫЕ И РЕМОНТНО-ЭВАКУАЦИОННЫЕ МАШИНЫ В 1941 году был выпущен бронированный самоходный кран «2599» («Ри-ки») для ремонта на поле боя машин весом до 12 т. Танк имел специально разработанную ходовую часть с опорными катками малого диаметра. Подвеска каждого борта

4.2. Ремонтные нормативы

4.2. Ремонтные нормативы 4.2.1. К числу основных ремонтных нормативов, необходимых для планирования и проведения ремонтов энергетического оборудования относятся периодичность, продолжительность и трудоемкость текущего и капитального ремонта.Периодичность ремонта4.2.2.

Часть II ТИПОВАЯ НОМЕНКЛАТУРА РЕМОНТНЫХ РАБОТ, РЕМОНТНЫЕ НОРМАТИВЫ, НОРМЫ РАСХОДА МАТЕРИАЛОВ И ЗАПАСНЫХ ЧАСТЕЙ НА РЕМОНТ ЭЛЕКТРОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ

Часть II ТИПОВАЯ НОМЕНКЛАТУРА РЕМОНТНЫХ РАБОТ, РЕМОНТНЫЕ НОРМАТИВЫ, НОРМЫ РАСХОДА МАТЕРИАЛОВ И ЗАПАСНЫХ ЧАСТЕЙ НА РЕМОНТ ЭЛЕКТРОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ В состав электротехнического оборудования включены: электрические машины, силовые трансформаторы, электрические

14.2. Нормативы периодичности технического обслуживания

14.2. Нормативы периодичности технического обслуживания 14.2.1. Полный срок службы (ресурс) устройств РЗА составляет: для устройств РЗА на электромеханической элементной базе – 25 лет (216 000 ч);для устройств РЗА на микроэлектронной базе – 12 лет (103 680 ч).Эксплуатация устройств

Часть III ТИПОВАЯ НОМЕНКЛАТУРА РЕМОНТНЫХ РАБОТ, РЕМОНТНЫЕ НОРМАТИВЫ, НОРМЫ РАСХОДА МАТЕРИАЛОВ И ЗАПАСНЫХ ЧАСТЕЙ НА РЕМОНТ ТЕПЛОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ

Часть III ТИПОВАЯ НОМЕНКЛАТУРА РЕМОНТНЫХ РАБОТ, РЕМОНТНЫЕ НОРМАТИВЫ, НОРМЫ РАСХОДА МАТЕРИАЛОВ И ЗАПАСНЫХ ЧАСТЕЙ НА РЕМОНТ ТЕПЛОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ В состав теплотехнического оборудования включены: котлы, котельно-вспомогательное и паросиловое оборудование,

Нормативы контроля качества вод

Нормативы контроля качества вод Нормирование качества питьевой воды становится с годами более скрупулезным и включает новые показатели. Число нормируемых химических веществ в воде водных объектов хозяйственно-питьевого и культурно-бытового назначения до 1954 года

Во «Внуково» ремонтные работы

Во «Внуково» ремонтные работы С 15 апреля в московском аэропорту «Внуково» закрыты на реконструкцию взлетнопосадочная полоса № 1 (ВПП-1, она же ВПП 06/24) и место пересечения ВПП-1 и ВПП-2 (ВПП 01/19) — «большая крестовина». В связи с реконструкцией крестовины (срок проведения

9.13. Разрядные нормативы

9.13. Разрядные нормативы Мастер спорта – занять 1-е место или дважды 2-е место в течение трех лет на чемпионате Вооруженных Сил СССР,или2-е место на чемпионате Вооруженных Сил СССР, при этом иметь не менее половины первых мест во всех видах программы,или1-е место на

Единица ремонтной сложности оборудования это

В процессе работы отдельные части машин и оборудования подвергаются износу. Восстановление их работоспособности и эксплуатационных свойств достигается путем ремонта, эксплуатацией и уходом за оборудованием. Основу для этого на промышленных предприятиях составляет система технического обслуживания и ремонта основных фондов, представляющая собой совокупность взаимосвязанных положений, средств, организационных решений, направленных на поддержание и восстановление качества эксплуатируемых машин, механизмов, сооружений, зданий и других элементов основных фондов. Ведущую форму системы технического обслуживания и ремонта техники на предприятиях промышленности составляет система планово-предупредительного ремонта оборудования (ППР).

Системы ППР оборудования разрабатываются для различных отраслей промышленности с учетом условий его эксплуатации. Система ППР должна обеспечивать поддержание оборудования в исправном состоянии, его полную работоспособность и максимальную производительность. Основной задачей системы ППР является максимальное удлинение сроков службы отдельных деталей, узлов и оборудования в целом, систематическое снижение стоимости и повышение качества ремонта.

При внедрении системы ППР осуществляются следующие организационно-технические мероприятия:

а) инвентаризация (учет) оборудования, подлежащего ППР;

б) паспортизация оборудования с определением технического состояния агрегата (машины);

в) определение видов ремонтных работ и их описание;

г) определение продолжительности ремонтных циклов, межремонтных периодов, структуры ремонтного цикла для разного вида оборудования, категории сложности ремонта;

д) организация систематического учета работы оборудования, расхода запасных частей и материалов на эксплуатацию и ремонт;

Система ППР – это комплекс планируемых организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования. Мероприятия носят предупредительный характер, т.е. после отработки каждой единицей оборудования определенного количества времени производятся его профилактические осмотры и плановые ремонты: малые, средние, капитальные.

Чередование и периодичность ремонтов определяется назначением оборудования, его конструктивными и ремонтными особенностями, а также условиями эксплуатации.

ППР оборудования предусматривает выполнение следующих работ:

– периодические плановые ремонты: малые, средние, капитальные.

Структура ремонтного цикла – порядок чередования всех видов ремонта в период между двумя капитальными ремонтами (в ремонтном цикле).

Межремонтное обслуживание – это повседневный уход и надзор за оборудованием, проведение регулировок и ремонтных работ в период его эксплуатации без нарушения процесса производства. Оно выполняется во время перерывов в работе оборудования (в нерабочие смены, на стыке смен и т.д.) дежурным персоналом ремонтной службы цеха.

Периодические осмотры – осмотры, промывки, испытания на точность и прочие профилактические операции, проводимые по плану через определенное количество отработанных оборудованием часов.

Периодические плановые ремонты делят на малый, средний и капитальный ремонты.

Малый ремонт – детальный осмотр, смена и замена износившихся частей, выявление деталей, требующих замены при ближайшем плановом ремонте (среднем, капитальном) и составление дефектной ведомости для него (ремонта), проверка на точность, испытание оборудования.

Средний ремонт – детальный осмотр, разборка отдельных узлов, смена износившихся деталей, проверка на точность перед разборкой и после ремонта.

Капитальный ремонт – полная разборка оборудования и узлов, детальный осмотр, промывка, протирка, замена и восстановление деталей, проверка на технологическую точность обработки, восстановление мощности, производительности по стандартам и ТУ.

ППР осуществляется по плану-графику, разработанному на основе нормативов ППР:

– продолжительности ремонтного цикла;

– продолжительности межремонтных и межосмотровых циклов;

– категорий ремонтной сложности (КРС);

– трудоемкости и материалоемкости ремонтных работ.

Ремонтный цикл – это период работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта, или период работы между двумя капитальными ремонтами. Структура ремонтного цикла – это порядок чередования ремонтов и осмотров, зависящих от типа оборудования, степени его загрузки, возраста, конструктивных особенностей и условий эксплуатации.

Категория ремонтной сложности (КРС) присваивается каждой единице оборудования. В качестве ремонтной единицы принята 1/11 трудоемкости капитального ремонта токарно-винторезного станка 16К20, относящегося к одиннадцатой группе сложности.

Для единицы ремонтной сложности рассчитаны нормативы в часах для ремонтов по видам работ:

– прочие (окрасочные, сварочные и др.).

Категория ремонтной сложности для механической и электрической частей оборудования рассчитываются отдельно.

Структура ППР:

1. 6 – периодная (для станков после 1968 года выпуска.)

2. 9 – периодная (для станков до 1968 года выпуска.)

3. К-T1-T2-T3-T4-K – для станков у которых мелкий (М) и средний (С) ремонт приблизительно одинаковы по сложности

Структуры ремонтных циклов. Расчет трудоемкости ремонтных работ на примере станка мод. 16К20 TI (R = 20/12), 6М82Ш (R= 18/14), 5140 (R= 10/6,5).

Ремонтный цикл – повторяющаяся совокупность различных видов планового ремонта. Ремонтный цикл определяется изготовителем оборудования и адаптируется предприятием под свои условия эксплуатации.

Структура цикла – это заданный перечень и чередование плановых ремонтов внутри цикла.

Каждая группа оборудования имеет свою структуру ремонтного цикла. Например, структура ремонтного цикла для токарных, фрезерных и других металлорежущих станков с массой от 10 до 100 т. включает : один капитальный, пять текущих ремонтов и 12 осмотров, а для тех же станков с массой свыше 100 т. – один капитальный, шесть текущих ремонтов и 21 осмотр. На основе ремонтных нормативов и результатов технического осмотра оборудования составляются годовой, квартальный и месячный планы и графики ремонтных работ.

Трудоемкость ремонта имеет единую структуру за базу которой принята условная единица – единица сложности ремонта обозначается буквой “R” и состоит из Rмех. и Rэлектр.

– Единица ремонтной сложности присваивается каждой единице оборудования. В качестве ремонтной единицы принята 1/11 трудоемкости капитального ремонта токарно-винторезного станка 16К20, относящегося к одиннадцатой группе сложности.

– Единица ремонтной сложности для механической и электрической частей оборудования рассчитываются отдельно.

– Для каждого вида оборудования устанавливается нормативная длительность ремонтного цикла.

Rмех для станка 16К20

К – капитальный ремонт R = 20 дней

С – средний ремонт 0,6R = 12 дней

М – малый ремонт 0,25R = 5 дней

Rэлектр. Для станка 16К20

Для единицы ремонтной сложности рассчитаны нормативы в часах для ремонтов по видам работ:

1 единица = 35 нормо-часам (23 часа для механической части оборудования, 12 часов для электрической части)

Таблица 1 Нормы работы с одной ремонтной единицей

| Наименование | Промывка как самостоятельная операция | Проверка на точность как самостоятельная операция | Осмотр перед капитальным ремонтом | Осмотр | Текущий ремонт | Капитальный ремонт |

| Слесарные работы | 0,35 | 0,4 | 0,75 | |||

| Станочные работы | – | – | 0,1 | 0,1 | ||

| Прочие работы | – | – | – | – | 0,1 | |

| Всего | 0,35 | 0,4 | 1,1 | 0,85 | 6,1 |

Таблица 2 Нормативы ремонтных работ

| Вид ремонта в | одну смену | две смены | три смены |

| Текущий | 0,25 | 0,14 | 0,1 |

| Капитальный | 0,54 | 0,41 |

В зависимости от единицы ремонтной сложности оборудования принимается состав ремонтной бригады:

До 6 единиц – 2 человека

От 6 до 12 единиц – 3 человека

От 12 до 18 единиц – 4 человека

В общем случае время пребывания оборудования в ремонте Трем может быть определено по формуле

Трем = tрем R/b tсм Ксм Кн,

где tрем – норма времени на слесарные работы на одну ремонтную единицу данного вида ремонта;

R – единица сложности ремонта оборудования;

b – число одновременно работающих слесарей в смене;

tсм – продолжительность смены;

Ксм – коэффициент сменности работы ремонтных рабочих;

Кн – коэффициент выполнения норм ремонтными рабочими.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Студент – человек, постоянно откладывающий неизбежность. 10178 –

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Для определения объема ремонтных работ, степени их сложности при осуществлении капитального и текущего ремонтов, планово-профилактического (технических осмотров) и текущего обслуживания оборудование предприятий почтовой связи классифицируется по категориям ремонтной сложности.

Ремонтная сложность — это затраты труда работников при осуществлении капитального ремонта оборудования, выраженные в условных единицах. Ремонтная сложность зависит от конструктивных и технологических особенностей, а также размеров оборудования. Чем сложнее и крупнее оборудование и чем оно точнее, тем выше категория сложности его ремонта. В свою очередь, ремонтная сложность подразделяется на ремонтные сложности механической, электротехнической и гидравлической части оборудования. Поэтому ремонтную сложность оборудования обозначают буквой с соответствующим индексом (для механической части — Rм, электротехнической — Rэ, гидравлической — Rr), а ее значение, присвоенное данному типу оборудования, — коэффициентом перед этой буквой. Так, например, запись 3Rm, 4Rэ обозначает, что данный тип оборудования имеет третью ремонтную сложность механической и четвертую — электротехнической частей.

Исходными данными для определения ремонтной сложности являются технические характеристики оборудования, его функциональная схема и обобщенный опыт проведения различных планово-профилактических мероприятий системы ППР.

Наряду с ремонтной сложностью для удобства выполнения расчетов ремонтных и других элементов системы ППР используется понятие ремонтная единица. Для каждого типа оборудования ремонтная сложность определяется совокупностью ремонтных единиц. Так как ремонтная сложность выражается через затраты рабочего времени на осуществление различного вида работ, то ремонтная единица выражается через нормы времени на слесарные, станочные и прочие работы. Практикой для каждого вида планово-профилактических мероприятий в системе ППР выработаны со-ответствующие нормативные величины, которые распространяются на механическую и электротехническую части оборудования.

В табл. 5.1 приведены нормы времени на одну ремонтную единицу механической и электротехнической частей оборудования, выраженную в человеко-часах, в зависимости от вида планово-профилактических мероприятий.

| Оборудование | Вид работ | Виды планово-профилактических мероприятий | |

| Капитальный ремонт(К) | Текущий ремонт (Т) | Профилактическое обслуживание (П) | Ежедневное обслуживание (ЕО) |

| Механическое | Слесарные Станочные Прочие | 0,5 0,3 0,2 | 0,05 – 0,05 |

| Электротехническое | Всего | 0,1 | |

| Слесарные Станочные Прочие | 0,5 0,5 | 0,3 – 0,2 | 0,01 – 0,01 |

| Всего | 0,5 | 0,02 |

Примечание. Нормы на станочные работы предусматривают получение изготовленных централизованным путем запасных деталей в пределах 10% общего потребного количества. При получении готовых запасных деталей со стороны свыше 10% потребности нормативы на станочные работы должны соответственно уменьшаться.

Нормы времени на слесарные работы механической части оборудования предусматривают выполнение ремонтных работ в закрытом теплом помещении при наличии простейших грузоподъемных устройств (талей, домкратов, тележек и т.п.).

Нормы на слесарные- работы электротехнической части оборудования приняты для условий нормальной доступности ремонтируемых элементов электросхемы и автоматики, обеспеченности техническими средствами проверки, ремонта и монтажа электрооборудования (электроизмерительных приборов, инструментов, грузоподъемных механизмов и т.п.). Указанные нормы не учитывают ремонтных работ, связанных с восстановлением обмоток электродвигателей и пускорегулирующей аппаратуры (магнитных пускателей, силовых реле и т.п.).

Нормы времени на прочие работы механической части оборудования предусматривают выполнение электросварочных и подкрасочных работ.

Все нормы времени учитывают работы, связанные с транспортировкой ремонтируемого оборудования в пределах зоны его ремонта, монтажа и демонтажа. Данные по ремонтной сложности механической и электротехнической частей оборудования приведены в Правилах технической эксплуатации средств почтовой механизации и автоматизации.

Пользуясь расчетными формулами для определения ремонтной сложности механического и электротехнического оборудования, приведенными в табл. 5.2, 5.3, можно определить ремонтную сложность, учитывая специфику оборудования каждого производительного участка, цеха и предприятия.

При определении ремонтной сложности как отдельных типов оборудования, так и оборудования, составляющего технологическую цепочку производственного участка, цеха или предприятия, оборудование следует сгруппировать по элементам технологических процессов обработки почтовых отправлений, после чего определить ремонтную сложность механической и электротехнической частей оборудования.

| | | следующая лекция ==> | |

| Основные структурные элементы системы ППР | | | Определение объема ремонтных работ |

Дата добавления: 2014-01-05 ; Просмотров: 9955 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Для сравнения объемов ремонтных работ, выполняемых либо при ремонте различных станков и машин, либо отдельными службами или предприятиями, а также для сопоставления объемов ремонтных работ последних на протяжении определенных отрезков времени пользуются единицами сложности. Для механической части оборудования (гм) — это физический объем работ, необходимый для капитального ремонта механической части некоторой условной машины, качество которого отвечает требованиям технических условий на ремонт, а трудоемкость эквивалентна 50 ч работы в организационно-технических условиях: среднего РМЦ машиностроительного завода. В годовой план-график вносят не достигнутую трудоемкость ремонта, а достигнутую ремонтослож- ность соответствующих моделей оборудования, что упрощает плановые расчеты. Для электрической части гэ — это физический объем работ, необходимый для капитального ремонта электрической части некоторой условной машины, качество которого отвечает требованиям технических условий на ремонт, а трудоемкость эквивалентна 12,5 ч работы в тех же условиях, при которых определяется величина гэ.

Нормы трудоемкости ремонта и полного планового осмотра приведены в табл. 13.3. Эти нормы предусматривают изготовление всех деталей заводом, эксплуатирующим оборудование (если часть запчастей поступает со специализированных заводов, то нормы станочных и слесарных работ на изготовление деталей уменьшают пропорционально проценту массы запасных частей, поступающих с других заводов); упрочнение направляющих поверхностей базовых деталей газопламенной закалкой или наклепыванием закаленных стальных накладок (если упрочнение не выполняют, то нормы слесарных работ уменьшают на 2 ч); восстановление рабочих поверхностей базовых деталей шлифованием (при замене шлифования шабрением норму станочных работ уменьшают на 1 ч, а слесарных — увеличивают на 4 ч).

Нормы трудоемкости ремонта и полного планового осмотра, ч

Ремонт механической части

Изготовление заменяемых деталей

Пригонка при сборке

Изготовление заменяемых деталей

Разборка, сборка, пригонка и т.д.

Изготовление заменяемых деталей

Разборка, сборка, пригонка и т.д.

Ремонт электрической части

Изготовление заменяемых деталей

Пригонка при сборке

Окончание табл. 133

Изготовление заменяемых деталей

Разборка, сборка, пригонка и т.д.

Изготовление заменяемых деталей

Разборка, сборка, пригонка и т.д.

Степень сложности ремонта каждой единицы оборудования можно оценивать категорией сложности ремонта, зависящей от конструктивной и технологической возможностей оборудования, указанных в паспорте. Категорию сложности ремонта каждой единицы оборудования определяют сопоставлением со сложностью ремонта агрегата эталона. Для технического обслуживания в качестве эталона принят токарный станок модели 16К20 с наибольшим диаметром обрабатываемой заготовки 400 мм и расстоянием между центрами 1000 мм. Ему соответствует 11-я категория сложности ремонта или 11 условных ремонтных единиц (РЕ), принимаемых в качестве меры трудоемкости и станкоемкости ремонтных работ. Проектные расчеты числа работающих, оборудования, расхода материалов выполняют, используя РЕ. Категории сложности ремонта, т.е. число РЕ для разных видов технического обслуживания и подъемно-транспортного оборудования, приведены в Единой системе ПНР. Среднюю ремонтную сложность по участку или цеху определяют путем деления суммы ЕРЕ категорий сложности оборудования указанных подразделений на число единиц расположенного там оборудования.

Трудоемкости ремонтов и осмотров станков с ЧПУ на одну РЕ за РЦ приведены в табл. 13.4.

Нормы времени при ремонте станков с ЧПУ, ч

Вид ремонтов и осмотров

На одну РЕ, в том числе станочных работ при

изготовлении всех запасных частей в РМЦ предприятия**

Осмотр перед капитальным ремонтом

Нормативы снижают на то же значение, что и нормативы на станочные работы (ч/РЕ).

» Нормативы трудоемкости станочных работ снижают пропорционально обеспечению (%) предприятия запасными частями со специализированных предприятий.

В цехах, имеющих менее 100 станков, организация ЦРБ нецелесообразна. ЦРБ или корпусную ремонтную базу (КРБ) организуют на средних и больших заводах. В функции ЦРБ обычно входит техническое обслуживание оборудования, включающее осмотр, текущий и средний ремонт оборудования. Если ЦРБ выполняет также и капитальный ремонт, то из РМЦ добавляется определенное число станков в ЦРБ. В состав подразделений ЦРБ входят станочный участок, слесарный участок, мастерская по ремонту электрооборудования и электронных систем, склад материалов, склад запасных деталей и сборочных единиц.

Проектирование ЦРБ (КРБ) выполняют на основе программы, представляющей собой общий объем работ по обслуживанию и всем видам ремонта оборудования и другим сопутствующим работам (модернизация, изготовление нестандартного оборудования и запчастей), подлежащим выполнению в течение года. МО в этот объем условно не включают, так как эту работу выполняет вспомогательный персонал (слесари, смазчики) производственного цеха, который учитывают отдельно от ремонтных служб.

Основой для расчета ремонтных служб являются техническое обслуживание оборудования и плановые ремонты. Остальные виды работ рассчитывают укрупненно в процентах по отношению к основным.

Годовой объем работ по обслуживанию и плановым ремонтам оборудования Ур, подлежащий выполнению, называют ремонто- емкостъю и определяют по формуле

Годовую ремомтоем кость по цеху можно определить детальными или укрупненными расчетами. В первом случае исходят из полной спецификации обслуживаемого оборудования. Категорию ремонтной сложности и продолжительность РЦ для каждого типоразмера оборудования устанавливают по Единой системе 1111Р или по расчетам. Этот метод используют для определения нормативной средней ремонтной сложности по видам оборудования. Нормативные значения средней ремонтной сложности и средней продолжительности РЦ по видам оборудования (металлорежущее, подъемно-транспортное и др.) или по цехам применяют при укрупненных расчетах ремонтоемкости. Годовую ремон том кость данного вида оборудования (или оборудования всего цеха) получают делением значения произведения средней ремонтной сложности и числа единиц оборудования на величину среднего цикла. Режим работы ЦРБ (КРБ) делают таким же, как и в обслуживаемых ими производственных цехах.

При проектировании ЦРБ (КРБ) количество оборудования и работающих определяют исхода из трудоемкости Т годового объема ремонтных работ, подлежащих выполнению:

где Тсл — трудоемкость слесарных работ; Т„ — трудоемкость станочных работ (станкоемкость).

Трудоемкость Т определяют как произведение величины Ур на трудоемкость ремонтных работ Грц, выполняемых за один РЦ и отнесенных к одной единице ремонтной сложности (1 РЕ):

где 7рцсл, 7рцст — трудоемкости слесарных и станочных работ, выполняемых за один РЦ, отнесенных к одной единице ремонтоем- кости. При детальных расчетах величины Тсл и Тст изменяются для различных видов и групп оборудования вследствие разной структуры их циклов. При укрупненных расчетах значения этих величин трудоемкости на 1 РЕ берут из справочных таблиц со следующими коррективами:

где к:,ч, кр — коэффициенты, учитывающие снижение трудоемкости ремонтных работ (принятой по ЕС ПНР) в зависимости от уровней централизованного обеспечения запасными частями и капитальным ремонтом соответственно.

При расчете численности рабочих по трудоемкости Тсл следует дополнительно вводить коэффициенты, учитывающие дальнейшую механизацию слесарных работ (&м р) и перспективу изменения норм времени, установленных ЕС ПНР.

Коэффициент Кл загрузки оборудования ЦРБ (КРБ) зависит от масштаба производства (табл. 13.5, 13.6).

Коэффициент загрузки оборудования ЦРБ (КРБ)

Общее число единиц ремонтной сложности обслужи ваемого оборудован ия

Общее число единиц ремонтной сложности обслуживаемого оборудования

Коэффициент загрузки оборудования ЦРБ (КРБ)

Количество основных станков

Количество основных станков

В общезаводской классификации вес оборудование ЦРБ и КРБ относят к вспомогательному. Станочное оборудование ЦРБ (КРБ), в свою очередь, подразделяют на основное и вспомогательное. Количество основного оборудования ЦРБ (КРБ) определяют суммарно расчетом по трудоемкости Тст (станкоемкости технического обслуживания, плановых ремонтов и других работ). Вспомогательное оборудование выбирают комплексно без расчета. Примерные составы основного и технологического оборудования приведены в табл. 13.7 и 13.8.

В общезаводской классификации все рабочие ремонтных баз относятся к группе вспомогательных рабочих. Внутри же этих служб они делятся на основных и подсобных. В состав основных рабочих ЦРБ входят станочники, слесари и т.д.

Примерный состав (число единиц) основного оборудования ЦРБ

Общее число основных

Примечание. При отсутствии в обслуживаемом цехе отрезного станка в состав ЦРБ включают такой станок.

Примерный состав (число единиц) вспомогательного оборудования ЦРБ

Пост газовой сварки

Численность рабочих-станочников можно определить двумя способами: 1) по трудоемкости станочных работ (станкоемкости); 2) по числу основных станков. В первом случае численность рабочих-станочников можно определять по методике, изложенной для механических цехов. Во втором случае число станочников определяется по числу основных станков с учетом сменности работы (числа смен), коэффициента загрузки и других показателей.

К вспомогательному персоналу ЦРБ (КРБ) относятся слесари-ремонтники (ремонт механической и гидравлической частей), слесари-электрики и наладчики-электронщики (ремонт электрической и электронной частей), наладчики (наладка, регулировка и участие в ремонте механической и гидравлической частей). Можно ориентировочно принимать следующую численность специалистов по наладке и ремонту, например, станков с ЧПУ: 2 ин- женера-электронщика на 2. 4 вида УЧПУ; 1 рабочий-наладчик на 3. 6 станков (при двухсменной работе). Нижний предел берут при меньшем числе станков, верхний — при большем.

При укрупненных расчетах число вспомогательных рабочих ЦРБ (КРБ) можно принимать равным 15. 18 % от расчетного числа основных рабочих (в том числе рабочих-контролеров 2. 3 %). Общее число рабочих ЦРБ (КРБ) укрупненно принимают из расчета 4 человека на станок, включая слесарей. ИТР составляют

Площадь помещений рассчитывают исходя из нормы 4,5 м на одного работающего. Группа слесарей-ремонтников должна быть изолирована от группы электроналадчиков-электронщиков. Особые требования предъявляют к помещению для электронщиков. Рядом с ним недопустимо наличие магнитных полей (силовых трансформаторов, подстанций и высокочастотных преобразователей, сварочных установок). Следует поддерживать температуру воздуха +20 °С ±2 °С, относительную влажность воздуха 30. 60 % (кратковременно — до 70 %), скорость движения воздуха не более 0,2. 0,5 м/с. Уровень шума не должен превышать 50 дБ. Допустимые параметры вибраций в производственном помещении, где выполняется ремонт УЧИУ, не должны превышать нормы.

Па рабочем месте наладчика должна быть комбинированная система освещения. При использовании газоразрядных ламп освещенность должна быть равной 1000 лм, ламп накаливания — 750 лк.

Рабочее место слесаря-ремонтика оборудуется верстаком тина СД 3701-06 с тисками и набором слесарного инструмента. На верстаке может быть установлен верстачный стеллаж, предназначенный для хранения крепежа и отдельных мелких деталей. Рабочее место укомплектовывают подъемно-поворотным стулом типа СД 3741-01. Для ремонта оборудования на его рабочем месте используют тележку типа СМ-522-00-00. Помещение оборудуют стеллажами для хранения запчастей и настольно-сверлильным станком, например модели 211112.

Рабочее место наладчика-электронщика и слесаря-электрика оборудуют столом с рамкой для чертежей. Для предохранения ремонтируемого блока от повреждений на стол укладывается коврик из губчатой резины. Для хранения запчастей и крепежа используются поворотные стеллажи. Наладчик должен иметь переносной осциллограф и тестер. В помещении этих специалистов необходим стеллаж для технической документации.

Норма расхода металла в год на один основной станок ремонтной базы составляет 3,5. 5 т.