Что такое ремонтопригодность автомобиля и чем она оценивается

З.1.4.4. Ремонтопригодность машин

Улучшение ремонтопригодности изделия (узлов) решается следующими мероприятиями, облегчающими его техническое обслуживание и ремонт:

сокращением многомарочности машин;

максимальной унификацией деталей и сборочных единиц различных моделей машин;

наличием в быстроизнашиваемых соединениях регулировочных устройств, компенсаторов и легкосменяемых деталей;

достаточной прочностью и износостойкостью деталей, обеспечивающими расчетный срок службы;

возможностью и доступностью технической диагностики узлов и агрегатов без снятия их с машин;

всемерным сокращением потребности машин в техническом обслуживании, особенно в регулировке и смазке, и др.

Суммируя основные положения по обеспечению технологичности конструкции машины и ее ремонтопригодности, можно сделать вывод: чем технологичнее конструкция, тем выше ее ремонтопригодность.

3.1.5. Заготовки для деталей машин

3.1.5.1. Методы получения заготовок

Для изготовления деталей машин применяют заготовки, получаемые литьем, обработкой давлением (поковки, штамповки), заготовки из сортового материала и получаемые комбинированными методами. Используют также заготовки из металлокерамики и неметаллов (пластмасс, резины и др.).

От правильного выбора заготовки в значительной мере зависят общая трудоемкость и себестоимость изготовления детали. На выбор вида заготовки и метода ее получения влияют материал детали, ее размеры и конструктивные формы, годовой объем выпуска деталей и другие факторы.

Литые заготовки. Наиболее распространенные методы литья, область их применения и качество получаемых отливок приведены в табл.3.5. В таблицу не включены некоторые методы литья (например по замораживаемым моделям, с применением вакуума, по растворяемым моделям) по причине их ограниченного применения.

Заготовки, получаемые обработкой давлением.К методам получения исходных заготовок обработкой давлением относятся свободная ковка, горячая и холодная штамповка. Механические свойства кованых и штампованных заготовок выше свойств заготовок, получаемых литьем. В табл.3.6. приведены наиболее распространенные методы ковки и штамповки заготовок из углеродистых и легированных сталей и специальных сплавов.

Из приведенных в табл.З.6. методов наиболее высокий коэффициент использования металла (примерно 0,9) обеспечивают методы 7 и особенно 9. Эти же методы наиболее полно автоматизированы.

При изготовлении деталей из высокопрочных и жаропрочных листовых материалов толщиной до 6 мм и размером до 2 м в серийном производстве эффективны гидровзрывная и электрогидравлическая штамповки. Точность полученного профиля заготовки при диаметре 2 м достигает 2-3 мм.

Заготовки из проката. Прокат применяют в тех случаях, когда конфигурация детали близко соответствует какому-либо виду сортового материала (круглого, шестигранного, квадратного, прямоугольного). Широко используют также горячекатаные бесшовные трубы различной толщины и диаметра, а также профильный прокат (угловая сталь, швеллеры, балки).

Прокат выпускают горячекатаный и калиброванный холоднотянутый. При изготовлении деталей из калиброванного проката возможна обработка без применения лезвийного инструмента, т. е. только шлифование. При выборе размера прокатного материала следует пользоваться стандартами на материал, учитывая конфигурацию детали, точность выполнения размеров и необходимость экономии металла. Круглый горячекатаный сортовой материал повышенной и нормальной точности выпускают по ГОСТ 2590—88, круглый калиброванный — по ГОСТ 7417—75.

С целью приближения формы заготовки к конфигурации деталей типа валов и осей целесообразно применение в условиях крупносерийного и массового производства проката переменного поперечного сечения (периодического проката).

Комбинированные заготовки. При изготовлении заготовок сложной конфигурации значительный экономический эффект дает изготовление отдельных элементов заготовки прогрессивными методами (штамповка, отливка, сортовой и фасонный прокат) с последующим соединением этих элементов сваркой или другими способами. Комбинированный метод получения заготовок применяют при изготовлении крупных коленчатых валов (ковка отдельных элементов с последующей сваркой), рам строительных машин (резка проката с последующей сваркой) и т. д.

Заготовки и детали из пластмасс. Пластмассы получают все большее распространение при изготовлении некрупных деталей (крыльчаток насосов, шкивов, втулок, ручек и др.), а также при восстановлении деталей. К недостаткам пластмасс относятся низкая ударная вязкость, недостаточная прочность, невысокая теплостойкость (до 250—300 0 С), старение.

Заготовки из металлокерамики. Металлокерамические материалы, получаемые путем прессования порошковой смеси с последующим спеканием, пористы, поэтому их применение эффективно при изготовлении подшипниковых втулок. Из металлокерамики изготовляют также накладки на тормозные колодки и другие фрикционные детали, имеющие высокий коэффициент трения (0,26—0,32 по стали всухую и 0,10—0,12 при работе в масле).

| Порядковый номер | Метод литья | Точность выполнения заготовок | Шероховатость поверхности Rz, мкм | Материал | Область применения |

| В земляные формы по деревянным моделям или шаблонам при ручной формовке | По ГОСТ 1855-55 (чугун) и ГОСТ 2009-55 (сталь) | 320-160 | Чугун, сталь, сплавы цветных металлов | В единичном и мелкосерийном производстве с широким диапазоном размеров и массы | |

| В землю при машинной формовке по деревянным и металлическим моделям | То же | 320-160 | То же | В серийном производстве для отливок массой до 10 т | |

| В оболочковые формы (песчано-смоляные, химически твердеющие и др.) | 12-14-й квалитеты точности | 320-40 | » | В крупносерийном и массовом производстве для фасонных отливок массой до 0,15 т | |

| По выплавляемым моделям | 11-13-й квалитеты точности | 160-20 | Сталь, трудно-обрабатываемые сплавы | В серийном и массовом производстве для заготовок сложной формы массой до 0,15 т | |

| В кокили | 12-15-й квалитеты точности | 160-80 | Чугун, сталь, сплавы цветных металлов | В серийном и массовом производстве для отливок сложной формы массой 0,25-7 т | |

| Под давлением | 10-12-й квалитеты точности | 80-20 | Сплавы цветных металлов | В крупносерийном и массовом производстве для отливок сложной формы массой до 0,1 т | |

| Центробежное | 12-14-й квалитеты точности | 40-20 | Чугун, сталь, бронза и другие сплавы | В серийном и массовом производстве для отливок в виде тел вращения массой 0,01-1 т |

3.1.5.6. Предварительная обработка заготовок

Предварительная обработка исходных заготовок заключается в придании им такого вида и состояния, при которых возможно выполнение обработки на металлорежущих станках. Характер выполнения предварительных операций зависит от вида заготовки.

1. Предварительная обработка отливок состоит в удалении литников и прибылей, очистке отливок н термической обработке (в отдельных случаях). Для отливок небольших и средних размероввесьма эффективна очистка струей воды, в которую добавлены «крупнозернистый абразив и кальцинированная сода. Для устранения в отливках поверхностных неровностей применяют шлифовально-обдирочные станки, снимающие за один проход припуск в несколько миллиметров, а также шлифовальные круги с гибким валом и пневматические зубила. Отливки из чугуна, стали и сплавов цветных металлов подвергают термической обработке с целью снятия внутренних напряжений и улучшения обрабатываемости в механических цехах.

2. Предварительная обработка поковок состоит в удалении облоя и пленки обрезкой или прошивкой заготовок в штампах на обрезных кривошипных прессах в холодном или горячем состоянии. С целью придания поковкам необходимых механических свойств их подвергают термической обработке (отжигу, нормализации, термическому улучшению). Для устранения с поверхности поковок окалины производят очистку заготовок в дробеструйных и пескоструйных установках или галтовкой во вращающихся барабанах. В том случае, когда поверхностный наклеп дробью нежелателен, возможна очистка травлением. Для устранения искривлений производят правку поковок в холодном и горячем состоянии.

3. Предварительная обработка проката состоит в правке и разрезании на штучные заготовки.

Правку штучных заготовок ведут на прессах. Местная кривизна проката должна быть в пределах 0,15 мм/м. Для правки коротких (до 200 мм) цилиндрических заготовок применяют накатные станки с гладкими плашками. Точность правки 0,05-0,10 мм/м при высокой производительности (до 60 шт/мин). Листовой прокат толщиной до 40 мм и длиной до 3 м правят налистоправйльных вальцах. Точность правки 1-2 мм/м. Менее производительна ручная правка, применяемая в условиях единичного и мелкосерийного производства. Разновидностью этого метода является установка заготовки для валов в центрах и правка струбциной. Точность правки 0,10- 0,15мм/м. Для правки заготовок диаметром до 30 мм используют также ручные винтовые прессы.

Резку проката на штучные заготовки выполняют различными методами. Наиболее распространены на заводах разрезание проката на металлорежущих станках с использованием прессов, пресс-ножниц, газовая резка. Резку проката на станках токарной группы применяют для заготовок круглого сечения диаметром до 80 мм. Точность резки 0,3-0,8мм. На фрезерно-отрезных станках разрезают прокат круглого и профильного сечения диаметром до 500 мм и более. Этот метод резки универсален, прост, достаточноточен, и производителен. В единичном и мелкосерийном производстве применяют резку приводными ножовками круглого и профильного проката диаметром до 300 мм с шириной реза 1-3,5 мм. Резка ленточными пилами предназначена для получения штучных заготовок из черных и цветных металлов. Резка осуществляется пилой, представляющей собой бесконечную стальную ленту с зубьями, расположенными на ее ребре. Недостатком метода является незначительный срок службы пильных лент. Резка абразивными кругами эффективна при получении заготовок из закаленных сталей диаметром до 50 мм и твердых сплавов, а также из мелкого фасонного проката и труб. Разрезание приводными ножницами применяют при резке листовой стали и фасонного проката толщиной до 20 мм и шириной до 3 м. Этот метод широко используют в цехах по производству металлоконструкций. Под прессом разрезают прокат диаметром 10-70 мм. Точность метода невысокая (2-4 мм). Газовую (кислородную) резку применяют в основном для получения штучных фигурных заготовок из листового проката. Этот метод хорошо механизирован. Стала использоваться плазменно-дуговая резка, которая обеспечивает хорошее качество разреза и значительно более производительна, чем кислородная резка.

К специальным методам резки относятся анодно-механическая, электроискровая, электромеханическая, электроконтактная, ультразвуковая, а также электронно-лучевая и свето-лучевая (лазерная). Эти методы используют, как правило, при разрезании труднообрабатываемых материалов.

3. 2. ОСНОВЫ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

3.2.1. Основные понятия и положения

По степени детализации различают процессы маршрутные, операционные и маршрутно-операционные.

Маршрутный технологический процесс содержит описание процесса изготовления или ремонта изделия по всем операциям различных видов в технологической последовательности с данными об оборудовании, оснастке (приспособлениях и инструменте), материальных и трудовых нормативах. В маршрутном процессе указывают операции без переходов и режимов обработки.

Операционный технологический процесс содержит описание технологической операции с указанием переходов, режимов обработки и данных о средствах технологического оснащения.

Маршрутно-операционный технологический процесс, как и маршрутный, выполняют по документации, в которой содержание операций излагается без указания переходов и режимов обработки.

Проектирование технологических процессор является составной частью Единой системы технологической подготовки производства (ЕСТПП). Эта система установлена на базе государственных стандартов с целью организации и управления технологической подготовкой производства на основе новейших достижении науки и техники.

За основу при разработке технологических процессов берут технико-экономический и принцип, сущность которого заключается в обеспечении стабильного качества выполняемого процесса при наименьших затратах живого и общественного труда.

При разработке технологического процесса используют исходную информацию, которая подразделяется на базовую, руководящую и справочную. Базовая информация включает рабочий чертеж детали и технические условия на ее изготовление, а также объём выпуска деталей с указанием срока, в течение которого должен быть выполнен объём. Руководящей информацией являются техническое задание на разработку технологического процесса, стандарты на технологические процессы, документация на технологические процессы изготовления аналогичных изделий и др. В качестве справочной информации используют описания прогрессивных методов обработки, каталоги, справочники по выбору припусков, режимов обработки, расчету технических норм и др.

Проектирование технологического процесса является задачей комплексной и отличается многовариантностью решении. При проектировании должен учитываться oбъём выпуска детали. Для единичного производства технологические разработки выполняются без излишних подробностей в виде маршрутных процессов.

В условиях серийного и массового производства технологические процессы разрабатывают весьма подробно и тщательно составлением операционных технологических карт и другой технологической документации. То же самое выполняется для условий гибкого автоматического (автоматизированного производства).

Лекция №5 Долговечность, ремонтопригодность и сохраняемость автомобилей

Продолжаем изучать составляющие надёжности.

Долговечность-свойство автомобиля сохранять работоспособность до наступления предельного состояния при установленной системе проведения ТО и ремонта. К основным показателям долговечности относятся: средний ресурс и средний срок службы, вероятность достижения предельного состояния. Эти показатели обычно рассматриваются как для отдельных деталей, так и для агрегатов, автомобилей в целом. Для автомобилей, кроме того, нормируются сроки службы до списания.

Ремонтопригодность (эксплуатационная технологичность)-свойство автомобиля, заключающееся в его приспособленности к предупреждению и обнаружению причин возникновения отказов, а также поддержанию и восстановлению работоспособного состояния путём проведения ТО и ремонта. Показатели ремонтопригодности: средние продолжительность и трудоёмкость выполнения операций ТО и ремонта. Частные показатели: количество мест (точек) обслуживания на автомобилк, их доступность, трудоёмкость снятия агрегатов, число марок применяемых эксплуатационных материалов, номенклатура необходимого специализированного инструмента и проч.

Сохраняемость-это свойство автомобиля сохранять показатели безотказности, долговечности и ремонтопригодности в течение и после хранения и транспортирования. Характеризуется средним сроком сохраняемости изделия. Применяется для автомобилей, аккумуляторов, шин, материалов. Например, для сухозаряженных аккумуляторных батарей срок сохраняемости составляет три года, причём на сухозаряженность-один год.

К комплексным показателям надёжности относят коэффициент готовности-вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается.

где tраб–суммарная наработка всех объектов, ч,

tрем-суммарное время простоя из-за внеплановых ремонтов,ч.

Технические направления и системы обеспечения надежности

— обеспечение заданных уровней эксплуатационной надежности автомобилей при рациональных материальных и трудовых затратах;

— ресурсосберегающая и природоохранная направленность;

— планово-нормативный характер, позволяющий планировать и организовывать ТО и ремонт на всех уровнях;

— обязательность для всех организаций и предприятий, владеющих автомобильным транспортом, вне зависимости от ведомственной принадлежности;

— конкретность, доступность и пригодность для руководства и принятия решений всеми звеньями инженерно-технической службы автомобильного транспорта;

— стабильность основных принципов и гибкость конкретных нормативов;

— учет разнообразия условий эксплуатации автомобилей.

Как инструмент реализации технического направления можно выделить систему ТО и Р по наработке (пробегу) до отдельных видов воздействий, систему обслуживания по состоянию и смешанную систему, сочетающую элементы первых двух систем.

Суть системы по состоянию: техническое воздействие, включая ремонт, проводится при достижении контролируемым параметром критического состояния. Очевидно, данная система позволяет более полно использовать ресурс узла, однако она требует измерения диагностических параметров.При наличии методического обеспечения и контрольно-диагностического оборудования, система позволяет повысить среднюю наработку агрегатов без увеличения количества отказов. На Западе такая система известна под названием “Кэндишн Мониторин”.

Смешанная система в зависимости от метода установления периодичности и объема технических воздействий разделяется на среднестатистическую и диагностическую. В настоящее время в технической политике нашей страны, а также других развитых стран и фирм-производителей автомобилей преобладает среднестатистический подход.

Основой любой системы ТО и Р являются ее структура и нормативы. Структура системы определяется видами соответствующих воздействий и их числом. Нормативы включают конкретные значения периодичности воздействий, трудоемкости, перечни операций и ряд других. Перечень выполняемых операций, их периодичность и трудоемкость в целом составляют режим технического обслуживания.

Лекция №6. Действующая система технического обслуживания и текущего ремонта (ТО и ТР) автомобилей

Принципиальные основы системы изложены в докуненте «Положение о техническом обслуживании и ремонте дорожных транспортных средств автомобильного транспорта», введенном в действие Приказом №102 Министерства Транспорта Украины от 30.03.98 г.. В «Положении …» отсутствуют ссылки на научные истоки возникновения «Положения …», однако анализ содержания позволяет сделать вывод, что речь идет о планово-предупредительном принципе ТО и ТР автомобилей агрегатным методом. Все виды технических воздействий поделены на две группы: профилактические (техническое обслуживание) и ремонтные, представленные двумя видами ремонтов. Все виды технического обслуживания фактически делятся также на две группы: разовые и периодические (регулярные). Периодические виды обслуживания выполняются через определённый пробег или время работы. Ремонт выполняется по потребности после появления соответствующих отказов или неисправностей, а также по плану через определённый пробег(предупредительный ремонт).

Разовых ТО в «Положении …» предусмотрено четыре: подготовка к продаже, ТО в период обкатки, ТО во время консервации дорожных транспортных средств (ДТС), ТО и ремонт налинии.

Подготовка к продаже осуществляется торговой организацией сцелью введения ДТС в эксплуатацию. Осуществляется за счет производителя и по его требованиям к перечню и объёму операций ТО. Обычно это снятие с консервации, очистка, регулирование, заправка, смазка, проверка комплектности и работоспособности.

Перечень и объём работ ТО в период обкатки ДТС устанавливается заводом-изготовителем. Оставшиеся два вида разовых ТО призводятся в соответствии с требованиями владельцев ДТС и под их ответственность.

Все регулярные виды ТО по периодичности, перечню и трудоёмкости выполняемых работ делятся на следующие виды: ежедневное обслуживание (ЕО), первое техническое обслуживание (ТО-1), второе техническое обслуживание (ТО-2), сезонное обслеживание

(СО). Периодичность проведения ЕО, ТО-1, ТО-2 представлена в таблице 1.

| Тип ДТС | Периодичность видов ТО, км | |

| ЕО | ТО-1 | ТО-2 |

| Автомобили легковые, автобусы | Один раз в рабочие сутки независимо от количества рабочих смен | |

| Автоьобили грузовые, автобусы на базе грузовых автомобилей или с использованием их базовых агрегатов, автомобили полноприводные, прицепы и полуприцепы |

Примечание. Если определенная в таблице 1 периодичность обслуживания отличается от периодичности, определённой документацией завода-производителя, следует руководствоваться документацией завода-производителя.

ЕО проводится после работы с целью подготовки ДТС к дальнейшей эксплуатации. Оно предусматривает проверку технического состояния, выполнение работ по надлежащему внешнему виду, заправку эксплуатационными жидкостями, устранение выявленных неисправностей, санитарную обработку ДТС. При этом уборочно-моечные работы производятся по необходимости, но обязательно перед ТО и Р.

ТО-1 производится с целью обеспечения исправности узлов, влияющих на безопасность движения, а также снижения интенсивности износа за счет смазочных и очистительных работ.

ТО-2 производится с целью предупредить ремонт агрегатов автомобиля. Кроме контрольно-диагностических, крепёжных, регулировочных работ, предусматриваются также смазочные и очистительные работы (замена масла в картерах агрегатов и бачках гидроприводов).

СО осуществляется два раза в год и предназначено для подготовки автомобиля к сезонной эксплуатации. Агрегаты снимаются с автомобиля, производится предупредительный ремонт, обслуживаются системы отопления, вентиляции кузова, система пуска, аккумуляторная батарея и проч. При старшем ТО всегда выполняются все младшие ТО. В «Положении …» приведены примерные перечни операций для ТО-1, ТО-2, СО, а также трудоёмкости проведения работ этих видов обслуживаний, включая ЕО и ТР, для автомобилей различных классов. Так, для автомобилей среднего класса, характеризуемых рабочим объёмом двигателя 1,8…3,5 л и сухой массой от 1150 до 1500 кг трудоъёмкости составляют: для ЕО – 0,50 чел*ч, для ТО-1 2,9 чел*ч, для ТО-2 11,7 чел*ч, для ТР 3,2 чел*ч/1000 км.

Текущий ремонт выполняется по необходимости при наличии неисправности и предназначен для поддержания или восстановления работоспособности.

К текущему ремонту дорожных транспортных средств относятся работы, связанные с заменой не более двух базовых агрегатов (кроме кузова и рамы). Любой ремонт агрегатов есть текущий ремонт. При текущем ремонте выполняются контрольно-диагностические, разборочно-сборочные, регулировочные, слесарные, механические, медницкие, кузнечные, сварочные, жестяницкие, обойные, электротехнические, шиноремонтные и др. работы.

Капитальный ремонт выполняется по потребности по результатам диагностики и предназначен для продления срока службы дорожных транспортных средств. К капитальному ремонту относятся работы, связанные с заменой кузова для автобусов и легковых автомобилей, рамы для грузовых автомобилей или одновременной заменой не менее трех базовых агрегатов. К базовым агрегатам относятся:

-двигатель с картером сцепления в сборе;

-коробка паредач, раздаточная коробка;

-кабина грузового и кузов легкового автомобиля;

-подъёмное оборудование платформы автомобиля-самосвала.

«Положение –98» имеет силу законы и является обязательным для всех предприятий и организаций, владеющих транспортными средствами.

Лекция №7.”Положение. ХНАДУ”

Нормы пробега автомобилей до капитального ремонта и периодичности обязательных работ для долгосрочного планирования составляются в километрах пробега, а для оперативного планирования-в литрах израсходованного топлива. Например, для легкового автомобиля среднего класса с рабочим объёмом от 1,8 до 3,5 л: долгосрочное планирование: Lкр=350 тыс.км; Lор-1 =5 тыс. км; Lор-2 =20 тыс км; оперативное по расходу топлива: Lкр=36,4 тыс. л; Lор-1=520 л; Lор-2=2080 л.

Организация работ по «Положению…» ХНАДУ

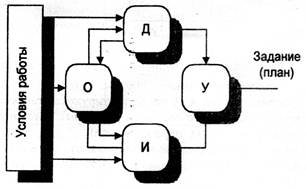

Организацию работ предлагается проводить по схеме, принятой для технических средств систем автоматического регулирования, рис 10. Здесь объект управления-это автомобили, датчик-станция диагностики, управляющий орган-отдел технического обслуживания и

О-объект управления, Д-датчик состояния объекта, У-управляющий орган, И-исполнительный орган.

Рис. 10. Организация работ по “Положению. ” ХНАДУ

ремонта, исполнительный орган-зона устранения неисправностей. В соответствии с предлагаемой концепцией, меняется и структура технической службы. В частности, дополнительно вводится отдел технического обслуживания и ремонта, куда входят два структурных подразделения: группа планирования, организации и управления, а также группа учёта и анализа. Типовой технологический процесс осуществляется следующим образом: автомобиль поступает на плановое обслуживание ОР и далее на Д-1 или Д-2. При положительном результате диагностирования автомобиль направляется на стоянку, в противном случае-на углубленное диагностирование (Д-2) и далее на устранение неисправностей (УН).

Методы определения периодичности технических воздействий

Периодичность- это нормативная наработка (в километрах пробега или в часах работы) между двумя последовательными однородными техническими воздействиями. Представляет собой очень важный фактор режима технического обслуживания, от которого зависит коэффициент технической готовности автомобилей и себестоимость перевозок. Для определения периодичности технических воздействий используются различные подходы. Рассмотрим некоторые из них.

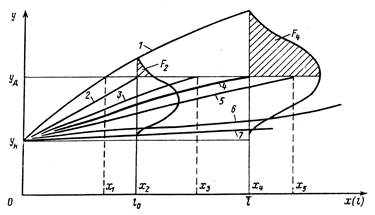

Рис.11. К определению периодичности ТО по допустимому уровню безотказности.

Напомним, что площадь под кривой распределения равняется единице. Для представленного на рисунке закона распределения при пробеге Хср откажет половина эксплуатируемых автомобилей. Вполне понятно, что по этой причине средний пробег до отказа не может быть периодичностью обслуживания.

Из нормативных документов известно, что вероятность безотказной работы для агрегатов и узлов, обеспечивающих безопасность движения не может быть ниже Rд=0,9…0,98, а для прочих узлов и агрегатов 0,85…0,90. Такие значения можно получить при периодичности l0. Как видно из рисунка, эта периодичность значительно меньше средней наработки на отказ.

2.Метод по допустимому значению и закономерности изменения параметра технического состояния

Принципиальные основы метода иллюстрируются рис 12. Здесь по оси абцисс нанесен пробег автомобилей, а по оси ординат-величина характерного параметра, определяющего техническое состояние узла. Для группы деталей выведено среднее значение параметра, кривая 4.

Очевидно, что по ней и по заданному допустимому значению параметра Уд можно определить среднюю наработку до отказа Xср. Как видно из рисунка, изделия, у которых интенсивность изменения параметра выше, достигают предельного состояния раньше (X1,X2,X3). Поэтому у них при пробеге Xср с вероятностью 0,5 будет зафиксирован отказ. По аналогии с первым методом, в качестве искомой периодичности технических воздействий берут пробег l0, при котором Rд не опускается ниже требуемых значений.

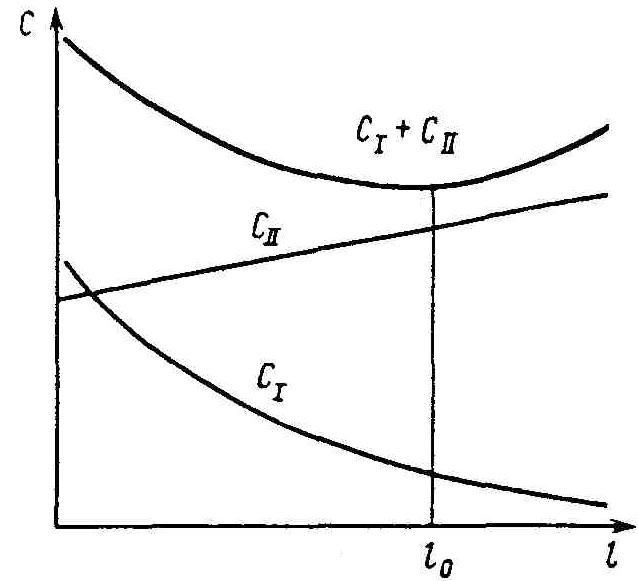

Рис. 13. Определение периодичности ТО технико-экономическим методом

Здесь по оси абцисс отложена периодичность, а по оси ординат-удельные затраты. Кривая С1 показывает изменение удельных затрат при увеличении периодичности. Удельные затраты в чел*ч/км уменьшаются, поскольку растет знаменатель дроби при почти неизменном числителе. Удельные затраты на текущий ремонт, наоборот, растут, поскольку при большой периодичности профилактических мероприятий центр тяжести усилий по поддержанию коэффициента технической готовности автопарка перемещается в аторону ремонтных мероприятий. При этом увеличиваются тяжесть и трудоёмкость ремонтов. Изменение суммарных удельных затрат на ТО и Р показано на рис.13, кривая СI+СII. Как видно из рисунка, суммарные удельные затраты имеют минимум при некотором пробеге l0, который целесообразно принять за рациональную периодичность технических воздействий.