Что такое ресурс детали агрегата узла

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Назначенный ресурс и его составные части (ресурсы до первого ремонта и межремонтные) должны устанавливаться по результатам стендовой отработки агрегата и соответствовать назначенному ресурсу и составным частям ресурса самолета (вертолета).

1.2. При отработке ресурса следует применять:

Отработка по методу 2 должна включать:

— этапы отработки начального назначенного ресурса;

— этапы увеличения ресурса.

Значения назначенного ресурса и его составных частей, начального назначенного ресурса и отдельных этапов его отработки (если предусматривается отработка начального назначенного ресурса этапами) должны задаваться в техническом задании (ТЗ) на разработку агрегата.

В случае, если предприятие-разработчик осуществляет поставки агрегатов малыми сериями, начальный назначенный ресурс или его первый этап должны быть установлены к моменту начала поставок.

1.3. Условия нагружения агрегата заданные в ТЗ на его разработку, должны контролироваться при летных испытаниях самолета (вертолета). В случае необходимости по результатам контроля уточняются требования ТЗ.

1.4. Работы по увеличению ресурса должны проводиться совместно предприятием-разработчиком и предприятием-изготовителем в соответствии с планом-графиком, согласованным с разработчиком самолета (вертолета) и с представителями заказчика и утвержденным министерствами исполнителей.

План-график должен содержать:

— этапы и сроки отработки ресурса и его составных частей;

— перечень работ, выполняемых предприятием-разработчиком и предприятием-изготовителем.

2. ОТРАБОТКА РЕСУРСА

2.1. При отработке ресурса в процессе стендовых испытаний агрегатов следует использовать планы, которые определяют количество образцов и их исходное состояние, длительность испытаний и особенности оценки технического состояния образцов после испытаний.

2.2. План с грифом «А» предусматривает постановку на стендовые ресурсные испытания новых образцов (вновь изготовленных опытных или серийных образцов, при необходимости доработанных перед постановкой на испытания с целью обеспечения увеличенного ресурса).

2.3. План с грифом «Б» предусматривает постановку на стендовые ресурсные испытания опытных или серийных образцов, прошедших ранее стендовые ресурсные испытания при отработке определенных этапов ресурса и при необходимости доработанных с целью обеспечения увеличения ресурса.

План «Б» следует применять для увеличения ресурса, включая увеличение в пределах начального назначенного ресурса, на этапах опытного или серийного производства.

2.4. План с грифом «В» предусматривает постановку на стендовые ресурсные испытания опытных или серийных образцов, выработавших при эксплуатации ранее установленный ресурс. План «В» следует использовать для увеличения ресурса, включая увеличение в пределах начального назначенного ресурса, на этапе серийного производства.

2.5. План «А» («Б» или «В») предусматривает оценку технического состояния образцов после испытаний:

— без разборки или с частичной разборкой образцов после испытаний на заданный ресурс, если предусматривается продолжение испытаний этих образцов с целью увеличения ресурса с зачетом уже полученной наработки;

— с разборкой образцов после испытаний, если продолжение испытаний этих образцов с целью увеличения ресурса не предусматривается.

2.6. Длительность испытаний (регламентированная наработка) при использовании плана «А» («Б» или «В») определяется по формулам:

2.7. Основные характеристики планов «А», «Б», «В» приведены в табл. 1.

Исходное состояние образцов

Количество образцов на стендовых ресурсных испытаниях

Особенности оценки технического состояния агрегатов после испытаний

НОРМИРОВАНИЕ И ОЦЕНКА РЕСУРСОВ АГРЕГАТОВ И АВТОМОБИЛЕЙ

Так как автомобиль и большинство агрегатов являются изделиями, которые могут подвергаться восстановлению многократно, а само восстановление производится по потребности, то нормирование ресурсов является достаточно условным и носящим технико-экономический и расчетный характер. В практике работы автотранспортных предприятий, заводов-производителей и планирующих органов применяются следующие нормы:

• плановый или фактический ресурс до первого и последующих капитальных

ремонтов автомобиля ( L a K) и агрегата (L* r );

• ресурс до списания (амортизационный ресурс) автомобиля и некоторых так

называемых номерных (кузов, двигатель) агрегатов, который измеряется в

километрах пробега (La) или годах (ta).

Нормативы или фактические значения ресурсов используются для решения следующих задач:

• определение потребности парков в пополнении для компенсации выбытия списанных автомобилей и агрегатов или запланированного роста размера парка и средств для его обновления;

• оценка уровня работоспособности автомобилей и парка и их производительности с учетом выбытия автомобилей на капитальный ремонт;

• определение и планирование средств, необходимых для капитального ремонта автомобилей и агрегатов;

• определение запаса агрегатов, расхода запасных частей и затрат на создание и поддержание этих запасов;

• назначение заводами гарантийных ресурсов для новых и капитально отремонтированных изделий и др.

Следует рассматривать физический и технико-экономический ресурсы.

При этом в качестве норматива используется средняя наработка х и гамма-процентный ресурс лу.

При наличии на уровне предприятия достоверных данных по надежности и затратам на обслуживание и ремонт с использованием экономико-вероятностного и технико-экономического методов (см. § 5.2) может быть определена рациональная периодичность предупредительной замены (или ремонта) агрегата, механизма, системы и назначен внутрихозяйственный норматив технико-экономического ресурса.

Предупредительные замены ряда деталей и сборочных единиц рекомендуются в инструкциях по эксплуатации заводов-производителей автомобилей.

Ресурсы автомобилей до списания (капитального ремонта) оцениваются и нормируются на макро- и микроэкономическом уровне.

На макроэкономическом уровне такие расчеты и нормативы необходимы при составлении межотраслевого и внутриотраслевого балансов, определении норм амортизационных отчислений, размеров капиталовложений в производство и эксплуатацию автомобилей, оценке масштабов производств и цены нового автомобиля и др.

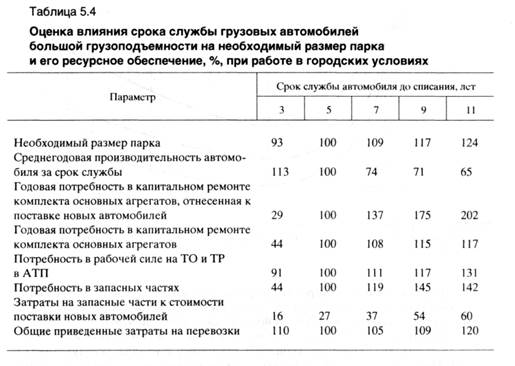

При этом рассматриваются все необходимые затраты и определяется их минимум, соответствующий оптимальному сроку службы данной модели автомобилей при выполнении заданного объема транспортной работы (табл. 5.4).

Из приведенных данных следует, что сокращение сроков службы грузовых автомобилей с 10-12 до 5-7 лет позволяет при том же объеме выполненной транспортной работы:

• на 20-25% сократить инвентарный размер парка;

• на 8-15% уменьшить потребность в капитальном ремонте основных агре

гатов;

• на 25-30% сократить потребность в рабочей силе на ТО и ТР автомобилей в

эксплуатации;

• на 23-40% уменьшить расход запасных частей;

• на 14-20% уменьшить приведенные затраты.

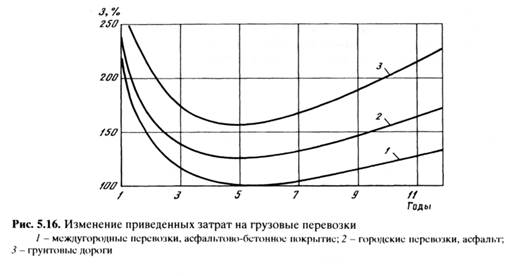

Оптимальный срок службы автомобилей и сами затраты существенно зависят от условий эксплуатации (рис. 5.16).

На микроэкономическом уровне (конкретное предприятие, группа предприятий) владелец изделия после t лет его эксплуатации должен сравнить несколько вариантов дальнейшего поведения.

1. Продолжать эксплуатировать изделие, при этом нести дополнительные и

увеличивающиеся издержки на обеспечение работоспособности, но экономить на

затратах, связанных с приобретением нового изделия (см. табл. 5.4).

2. Продать изделие по текущей рыночной цене Ц, и приобрести аналогичное

новое (или изделие, имеющее меньшую наработку с начала эксплуатации) по

цене Ц. При этом владелец экономит на эксплуатационных издержках старого

изделия, но должен изыскать инвестиции для приобретения нового изделия.

3. В момент / заменить исходное изделие на более совершенное, но имеющее

цену Цх > Ц.

В рыночных условиях при определении момента замены оборудования применяется ряд методов.

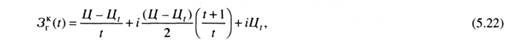

Метод сравнения годовых затрат (годовой экономии) основан на сопоставлении издержек при существующем и предполагаемом к замене оборудовании. При этом годовые затраты складываются из возмещения начальных капиталовложений, возмещения определенного процента на вложенный капитал и текущих эксплуатационных расходов. Если замена связана с продажей старого автомобиля, то процент, который мог бы быть получен с суммы, вырученной при продаже, если бы она была использована по иному назначению, также включается в сумму годовых затрат.

Ежегодные затраты по возмещению капиталовложений исчисляются по следующей формуле:

Минимальное значение 3*(t) соответствует рациональному сроку службы изделия г0 или рациональному варианту поведения владельца.

Метод исходной суммы капиталовложений состоит в приведении поступлений и затрат при каждом варианте замены оборудования к исходной сумме капиталовложений, определенной в настоящий момент. Лучшим считается вариант с наиболее низкой приведенной исходной суммой *капиталовложений.

Метод индекса доходности (дисконта затрат) основывается на определении процентной ставки, по которой должен быть инвестирован капитал, необходимый для закупки нового автомобиля, чтобы обеспечить эффективность, равную доходу от приобретенного оборудования. Например, индекс доходности, равный 12%, при сроке службы оборудования в 7 лет и первоначальной стоимости Ц означает, что замена автомобиля может принести владельцу столько же чистого дохода, сколько принесет капитал, равный Z/, отданный в рост на 7 лет из расчета 12% сложных. Если владелец не может инвестировать капитал на таких условиях, то замена автомобиля целесообразна.

При наличии помашинного учета в зависимости от его глубины и содержания возможно уточнение расчетного срока службы конкретного автомобиля на основе

• сопоставления накопленных с начала эксплуатации расходов на восстановление работоспособности с ценой нового автомобиля;

• фиксации момента резкого роста статей себестоимости перевозки конкретного автомобиля, по сравнению с нормативным уровнем или средним значением для группы аналогичных автомобилей;

• определения момента обнуления прибыли от транспортной работы конкретного автомобиля в сопоставимых условиях эксплуатации.

Что такое ресурс детали агрегата узла

Реферат На тему: ТЕХНИЧЕСКИЙ РЕСУРС, МОТОРЕСУРС И ИХ СВЯЗЬ С НАДЕЖНОСТЬЮ И БЕЗОТКАЗНОСТЬЮ.

Основные понятия и виды технического ресурса

Поскольку эксплуатационная надежность зависит от сохраняемости физико-механических свойств в заданных пределах в течение определенного промежутка времени, а сохраняемость тех или иных свойств объекта, в свою очередь, зависит от наработки, объекта, то между техническим ресурсом и надежностью должна существовать определенная взаимосвязь. Так было показано, что чем выше абсолютное значение надежности, а тем самым и запас физико-механических свойств, обеспечивающих ресурс детали, тем больше продолжительность безотказной работа данного объекта. Следовательно, между техническим ресурсом и надежностью должна существовать пропорциональная зависимость. То есть, чем выше полный технический ресурс объекта и чем ниже ere остаточный ресурс, тем более длительное время объект сможет находиться в работоспособном или безотказном состоянии, обеспечиваемом его надежностью.

Итак, что же такое ресурс и моторесурс? Для того, чтобы ответить на этот вопрос, проведем теоретические исследования по этой проблеме.

В настоящее время понятию ресурса в литературе дается следующее определение: Технический ресурс, или ресурс это наработка объекта от начала эксплуатации или возобновления после капитального ремонта до наступления предельного состояния.

И далее дается пояснение к этому понятию, а именно: технический ресурс представляет собой запас возможной наработки объекта. Так что же такое все-таки технический ресурс, это наработка или запас?

Вместе с тем, в других работах авторы используют такие понятия как: ресурс детали, ресурс эксплуатации, ресурс сборочной единицы, ресурс двигателя, технический ресурс автомобиля в км. пробега, доремонтный и межремонтный технический ресурс, гамма-процентный до ремонтами после ремонта (без единиц измерения), остаточный ресурс, вторичный ресурс, целесообразный ресурс, моторесурс и т. д. При этом при употреблении этих понятий не делается никакого различия между ресурсом, техническим; ресурсом, моторесурсом, а другие понятия введены произвольно без их теоретического обоснования. Все это вносит соответствующую неразбериху в понимание данного вопроса и не позволяет четко и однозначно решать вопросы обеспечениями повышения технического и моторесурса различных машин и механизмов. В связи с этим необходимо дать однозначное и научно-обоснованное определение всем этим понятиям, опираясь на физическую модель теории надежности и качества.

Стало быть, если технический ресурс, это запас физико-механических (прочность, твердость, масса, износостойкость и др.) и конструктивных (размеры, конструктивная прочность, механическая и вибрационная устойчивость конструкции и др.) свойств, то такая совокупность свойств может быть выражена как:

При этом от величины запаса этих свойств будет зависеть и вид технического ресурса. Так, например, если запас в приделах нормы, определенной нормативно-технической документацией, то в таком случае мы будем иметь нормативный технический ресурс, если запас свойств ниже или выше нормы, то мы будем иметь недостаточный или сверхнормативный технический ресурс, соответственно. Таким образом, под нормативным, сверхнормативным и недостаточным техническим ресурсом мы будем понимать следующее:

При нормативном техническом ресурсе нормы запаса всех необходимых физико-механических свойств должны быть, строго регламентированы технической документацией на изготовление или ремонт и контролироваться в процессе изготовления машин или их ремонтов.

Противоположным по смыслу сверхнормативного технического ресурса является недостаточный или заниженный технический ресурс, под которым мы будем понимать следующее:

При недостаточном (заниженном) техническом ресурсе отельных деталей происходит преждевременный выход их из строя. Это, в свою очередь, требует дополнительных материальных затрат на восстановление их работоспособности, а экономически не выгодно. Вместе с тем, новые изделия самым большим, еще не истраченным, (то есть полным ресурсом, под которым мы будем понимать следующее:

В свою очередь частичный послеремонтный технически ресурс может быть гамма-процентным, если точно известно на сколько процентов произошло его возобновление по сравнению с исходным значением ресурса.

В промежутках между ремонтами происходит изнашивание и старение деталей, то есть идет расходование их технического ресурса. Величина расхода технического ресурса у различных деталей одной и той же системы (машины) не одинакова и может быть оценена величиной межремонтного технического ресурса, под которым мы будем понимать следующее:

Межремонтный технический ресурс при этом может быть использованным и неиспользованным, расчетным, завышенным или заниженным, средним и т. д. В процессе ремонта в целом ряде случаев те или иные детали могут быть восстановлены полностью, а некоторые вообще не могут быть восстановлены. Следовательно, у таких деталей технический ресурс может быть восстанавливаемый, невосстанавливаемый полностью или частично восстанавливаемый. Тогда под восстанавливаемым техническим ресурсом мы будем понимать:

Как правило, немногие изношенные детали обладают способностью к полному (100%) восстановлению своих первовоначальных физико-механических свойств. Необратимые процессы, происходящие в металлах и сплавах в процессе их старения или усталости, а также неоднократные повторные термические и механические обработки существенно изменяют структурный и фазовый состав исходных материалов, не позволяет придать восстанавливаемым деталям первоначальные свойства.

Однако в некоторых случаях все же удается вернуть изношенным деталям их утраченные свойства в полном объеме, в таком случае технический ресурс будет восстановлен полностью. Следовательно, под полностью восстановленным техническим ресурсом мы будем понимать следующее:

Но все же наиболее распространенным техническим ресурсом является частично восстановленный, под которым мы будем понимать следующее:

Частично восстановленный технический ресурс в свою очередь, может быть гамма-процентным, а именно:

Гамма-процентный восстановленный технический ресурс – это гамма-процентное возобновление утраченного запаса физико-механических или конструктивных свойств объект за счет гамма-процентной приспособленности его к восстановлению. В свою очередь технический ресурс (запас свойств) является необходимым для обеспечения работоспособности объекта, то есть основой его моторесурса.

Основные понятия и виды моторесурса

Технический ресурс как запас физико-механических и конструктивных свойств любого объекта является необходимым и достаточным условием для обеспечения работоспособности объекта в течение определенного промежутка времени или наработки, измеряемой моточасами. В таком случае длительная, эксплуатация объекта может быть только за счет обеспеченного запаса работоспособности, который и представляет собой моторесурс данного объекта.

Таким образом, под моторесурсом мы будем понимать следующее:

Следовательно, моторесурс, это количество моточасов, которые объект отработал или сможет отработать, обладая определенным техническим ресурсом. При этом если известна величина технического ресурса и скорость износа или старения, то моторесурс может быть рассчитан следующим образом:

Например, если технический ресурс вала (то есть запас толщины) равен 0,36 мм, а скорость износа равна 9×10-6 мм/час., и не зависит от особенностей конструкции, то ожидаемый или расчетный моторесурс будет равен:

Tмр =0,36мм*3600сек/9*10-6 мм=4*104 час =40000 моточасов

Таким образом, под расчетным моторесурсом мы будем понимать:

В свою очередь расчетный моторесурс может быть средним, минимальным и полным, под которым мы будем понимать следующее:

Полный моторесурс может быть установлен как расчетным путем, так и по результатам эксплуатации (до наступления предельного состояния) объекта или его испытаний, полным моторесурсом объекта должен существовать и минимальный или так называемый эталонный моторесурс, под которым мы будем понимать следующее:

В качестве единичного промежутка времени может быть взята секунда, минута или час. Это будет зависеть от характеристики объекта, его живучести и предназначения, поскольку есть объекты короткоживущие, у которых эксплуатационный цикл исчисляется секундами и долями секунд, а есть объекты «долгожители», у которых долговечность измеряется десятками и сотнями лет. В свою очередь под максимальным моторесурсом мы будем понимать:

При этом под минимально-реализованным моторесурсом мы будем понимать:

Наряду с вышеуказанными разновидностями моторесурсов отметить также и средний моторесурс, под которым мы будем понимать следующее:

Предел первой суммы равный единице достигается путем компенсации утраченных свойств объектом в процессе его восстановления. При этом важно, чтобы эта сумма свойств была как можно ближе к единице, то есть на уровне исходного состояния. Что же касается первого и второго вычитаемого, то обеспечить их равенство нулю практически невозможно. Можно только свести их значения до минимума, за счет точной обработки деталей, тщательной сборки и регулировки узлов и агрегатов. Аналогичным образом для получения максимального послеремонтного моторесурса необходимо стремиться к тому, чтобы в пределе сумма остаточного, восстановленного и ремонтного моторесурсов стремилась к единице, а испытательного и обкаточного к нулю.

Глава 4. Порядок расчета размера износа подлежащих замене комплектующих изделий (деталей, узлов, агрегатов)

Глава 4. Порядок расчета размера износа подлежащих замене комплектующих изделий (деталей, узлов, агрегатов)

4.1. При расчете размера расходов на восстановительный ремонт стоимость ремонта уменьшается на величину размера износа подлежащих замене комплектующих изделий (деталей, узлов, агрегатов).

Износ комплектующих изделий (деталей, узлов, агрегатов) рассчитывается по следующей формуле:

Значения коэффициентов

При этом на комплектующие изделия (детали, узлы, агрегаты), которые находятся в заведомо худшем состоянии, чем общее состояние транспортного средства в целом и его основных частей, вследствие влияния факторов, не учтенных при расчете износа (например, проведение ремонта с нарушением технологии, не устранение значительных повреждений лакокрасочного покрытия), может быть начислен дополнительный индивидуальный износ в соответствии с приложением 6 к настоящей Методике.

4.2. Для комплектующих изделий (деталей, узлов, агрегатов), при неисправности которых в соответствии с законодательством Российской Федерации о безопасности дорожного движения запрещается движение транспортного средства, а также для раскрывающихся элементов подушек безопасности и удерживающих устройств (ремней безопасности) транспортного средства принимается нулевое значение износа.

Номенклатура комплектующих изделий (деталей, узлов, агрегатов), для которых устанавливается нулевое значение износа при расчете размера расходов на запасные части при восстановительном ремонте транспортного средства, приведена в приложении 7 к настоящей Методике.

4.3. Если комплектующее изделие (деталь, узел, агрегат) не заменялось с начала эксплуатации транспортного средства, его возраст и пробег транспортного средства с этим комплектующим изделием (деталью, узлом, агрегатом) принимается равными возрасту и пробегу транспортного средства.

Если по результатам осмотра установлено или имеется документальное подтверждение (например, запись в паспорте транспортного средства, оплаченный заказ-наряд авторемонтной организации, маркировка изготовителя даты выпуска детали) того, что комплектующее изделие (деталь, узел, агрегат) установлено (установлена, установлен) при замене, произведенной до даты дорожно-транспортного происшествия, его возраст принимается равным разности между датой дорожно-транспортного происшествия и датой предыдущей замены, а пробег транспортного средства с этим комплектующим изделием принимается равным разности между пробегом транспортного средства на дату дорожно-транспортного происшествия и пробегом на дату замены комплектующего изделия.

Срок эксплуатации комплектующего изделия (детали, узла, агрегата), подлежащего замене, рассчитывается в годах (с использованием целых значений и применением округления в соответствии с правилами математики) от даты начала эксплуатации транспортного средства либо от даты замены такого комплектующего изделия. Если точная дата начала эксплуатации не известна, она принимается равной 1 января года выпуска.

Пробег транспортного средства определяется по одометру. Если одометр неисправен, заменялся или его состояние не соответствует установленным требованиям либо значение пробега по одометру явно не соответствует состоянию транспортного средства и среднегодовому пробегу, пробег с начала эксплуатации определяется расчетным путем в соответствии со справочными данными, приведенными в приложении 8 к настоящей Методике.

4.4. При наличии на поврежденной в дорожно-транспортном происшествии и подлежащей замене детали сквозной коррозии износ такой детали устанавливается по максимально допустимому значению независимо от расчетных показателей (к указанным случаям не относится определение наличия сквозной коррозии по ее следам).

4.5. Износ шины транспортного средства рассчитывается по следующей формуле: