Что такое ртк в машиностроении

Глава 5. Роботизированные технологические комплексы в машиностроении

5.1. Основные типы роботизированных технологических комплексов

Промышленные роботы (ПР) призванные заменить ручной труд человека машинным трудом, являются принципиально новым технологическим средством, позволяющим завершить комплексную автоматизацию производства и придать последнему свойство гибкой переналадки на различные технологии и изготовляемые изделия. Снабженные роботами технологические ячейки, участки, линии именуются роботизированными технологическими комплексами (РТК). Разнообразие производственных процессов в машиностроении и приборостроении, местных условий производства, серийность и пр. определяют соответственно различные типы роботизированных технологических комплексов.

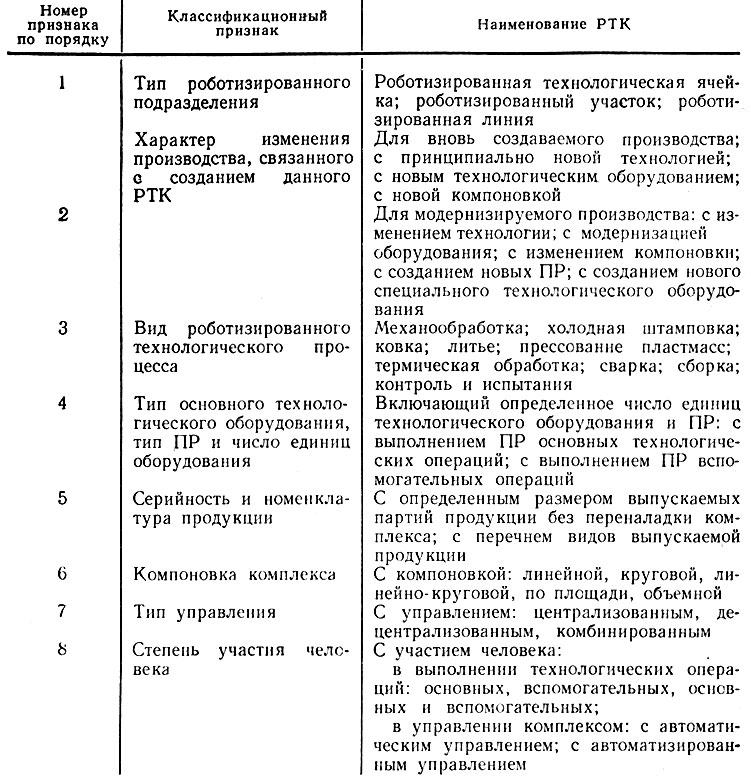

При классификации РТК будем руководствоваться следующими признаками:

Рассмотрим основные типы РТК, приведенные в табл. 5.1.

Таблица 5.1

1. Классификация РТК по типу роботизированного подразделения основывается на количественной характеристике выполняемых комплексом технологических операций. Простейшим типом РТК, который лежит в основе всех более крупных роботизированных комплексов вплоть до целых предприятий, является роботизированная технологическая ячейка (РТЯ). В ней выполняется минимум основных технологических операций. При этом число единиц технологического оборудования и ПР в составе РТЯ невелико, но строго оно не регламентируется. В частности, в РТЯ может совсем отсутствовать технологическое оборудование, когда основную операцию выполняет непосредственно ПР или, напротив, ПР может быть несамостоятельной единицей, а конструктивно объединенным с основным технологическим оборудованием.

Следующим более крупным основным роботизированным комплексом является роботизированный технологический участок (РТУ). Он характеризуется выполнением нескольких основных технологических операций, которые объединены этим участком технологически, конструктивно (оборудованием) и (или) организационно (управлением). Эти операции могут быть одинаковыми или различными. Если (в последнем случае) они технологически связаны, такой комплекс представляет собой роботизированную технологическую линию (РТЛ). Операции могут быть разными, но не связанными технологически в определенную последовательность, а объединенными на участке по другому признаку (например, по принадлежности к одному виду технологического процесса, по используемому оборудованию и т. п.).

Простейший РТУ может включать несколько единиц технологического оборудования, обслуживаемых одним ПР (неподвижным с размещением оборудования вокруг ПР или подвижным, перемещающимся вдоль ряда единиц оборудования). Но такой РТУ, где ПР выполняет основную технологическую операцию (например, сборку), включает обычно несколько ПР, которые последовательно выполняют сборку одного изделия.

Следующим по сложности РТУ является участок, включающий несколько единиц технологического оборудования и обслуживающих их одинаковых ПР. Дальнейшим усложнением РТУ будет совместная работа на участке ПР различных типов.

Большой системой РТК является цех, состоящий, например, из нескольких РТУ, автоматизированных складов и связывающих их транспортных ПР. Пределом развития роботизированного производства является комплексно роботизированный завод (см. п. 5.4).

3. Классификация РТК по виду роботизируемого технологического процесса, проведенная в поз. 3 (табл. 5.1), определяет варианты РТК для разных видов технологических процессов. Этим, разумеется, не исчерпываются все возможные виды последних.

6. Классификация РТК по компоновке комплекса определяет размещение технологического оборудования и ПР. При этом в табл. 5.1 приведены основные (базовые) типы компоновок РТК. При простой линейной компоновке оборудование комплекса располагается в один ряд (по линии), а объемная компоновка означает его расположение на нескольких этажах.

Централизованное управление может осуществляться от стандартной ЭВМ или от специального устройства управления.

Децентрализованное управление осуществляется с помощью совокупности местных устройств управления, которые связаны друг с другом с целью взаимной координации. Простейшим вариантом такой координации является увязка по времени начала и конца отдельных операций (включая выдачу команд и блокировок). Более сложные формы взаимосвязи осуществляются в функции различных параметров, характеризующих реализуемый технологический процесс.

Комбинированное управление предполагает наряду с централизованным управлением наличие местных устройств управления. Такая система управления может быть одноуровневой, когда сигналы управления, поступающие из центра, и сигналы, вырабатываемые местными устройствами управления, комбинируются на одном уровне, и иерархической (многоуровневой), когда местные устройства управления подчинены центру. При этом число уровней иерархии управления может быть более двух, увеличиваясь по мере усложнения комплекса. Все эти варианты управления РТК могут быть программными и адаптивными как в отношении основного технологического оборудования, так и роботов.

Во всех случаях важнейшими элементами РТК являются устройства сопряжения ПР с остальным технологическим оборудованием. Наибольшей технологической оснастки в этом смысле требуют роботы первого поколения для строго упорядоченной подаче деталей.

Свойство легкой переналаживаемости ПР на различные операции связано определенным программным обеспечением, которое представляет также одну из важнейших задач при роботизации производства, причем его характер зависит также от всех перечисленных в табл. 5.1. факторов.

Роботизированный комплекс

Если проще, то РТК может состоять из одного или нескольких промышленных роботов, выполняющих взаимосвязанные задачи. Отметим, роботизированные комплексы, созданные для гибких производственных систем, должны уметь автоматически перестраиваться и встраиваться в уже существующую рабочую схему.

В целом, выделяют три основных вида роботизированных комплексов:

1. РТК первого типа. Они образуются на базе промышленного робота и вспомогательных устройств. В этом случае робот загружает и разгружает оборудование.

2. РТК второго типа. Они состоят из нескольких промышленных роботов, а также второстепенных устройств. При этом, промышленные роботы в этом случае кроме разгрузки и загрузки выполняют транспортировку деталей между операциями.

3. В РТК третьего типа промышленные роботы кроме вышеперечисленных функций занимаются и иной работой.

Отметим, что особой популярностью на современных предприятиях пользуется именно РТК-1. Его используют около 90% производств.

Проблемы внедрения на предприятие роботизированного комплекса первого типа, по большому счету, те же, что и при использовании “классических” промышленных роботов. В современных реалиях из-за них РТК-1 часто остаются, как говорится, не у дел:

Все эти трудности решаются с внедрением в состав роботизированного комплекса первого типа коллаборативных промышленных роботов.

Благодаря специальным датчикам, которые останавливают его при столкновении, коботы становятся безопасными для человека.

Кроме того, промышленные коботы имеют открытую архитектуру, что позволяет существенно расширять их возможности. Сегодня многие компании предлагают готовые решения для такой техники: захваты, техническое зрение, программы и многое другое. В итоге пользователь кобота вполне может настраивать своего робота на разную работу без особых затрат и усилий.

Преимущества коллаборативных роботов:

Если использовать в структуре РТК коллаборативных роботов, то предприятиеможет получить следующие плюсы :

Год от года робототехника становится все более доступной для любых предприятий. Это одна из причин стремительно растущей автоматизации промышленности.

За последний десяток лет лет роботы стали дешевле почти на 30%. Эксперты прогнозируют, что в ближайшее время робототехника станет доступнее еще более чем на 20%.

Из всего вышеперечисленного можно сделать несколько выводов. Одним из главных будет то, что роботы удачно заменяют людской труд. Каждая машина может взять на себя работу нескольких десятков живых сотрудников. Кроме того, не стоит забывать и об экономической стороне вопроса: роботы обходятся компаниям дешевле, чем люди. Условно за 12 лет использования, роботы полностью окупаются, а также способствуют увеличению выработки той или иной продукции.

Таким образом, можно сказать, что классическое понятие сорокалетней давности РТК-1 сегодня обретает новую жизнь благодаря использованию коллаборативных промышленных роботов.

Специалисты компании Technored проконсультируют вас и помогут определиться с тем или иным оборудованием, исходя из поставленных задач.

Автоматизация машиностроительных производств

Промышленные роботы в машиностроении отличаются универсальностью, гибкостью и автономностью систем управления. Применение роботов позволяет создать современное предприятие,с высокой производительностью и минимумом издержек.

Роботы в машиностроении выполняют не только вспомогательные (например, погрузку и разгрузку), но и основные операции. Роботизированным может быть комплекс, участок или производственная линия.

Роботы в машиностроении в составе производственной линии могут выполнять несколько операций в нужной последовательности. В состав роботизированной линии входит несколько технологических комплексов, связанных между собой средствами транспортировки и единым управлением. Также это может быть несколько станков, обслуживаемых роботами. Если речь идет о роботизированном участке, то возможно изменение последовательности использования технологического оборудования.

Роботизированный технологический комплекс, или РТК, является первичной ячейкой структуры машиностроительного производства с использованием роботов. В состав комплекса входят непосредственно робот, технологическое оборудование, управляющее устройство, а также устройства, которые подают детали, заготовки и т. п.

Для полной автоматизации машиностроительных производств – когда робот работает без помощи человека – необходимо автоматизировать все вспомогательные операции. Современные комплексы, применяемые на машиностроительных заводах, могут сами удалять стружку, заменять затупившиеся инструменты и контролировать качество продукции.

Автоматизация машиностроительных производств освобождает значительные человеческие ресурсы. В машиностроении тяжелые условия труда (большая нагрузка, шум, загрязненный воздух и т. п.), а работа однообразна и не требует размышлений – эта отрасль промышленности идеально подходит для применения роботов.

Роботизация машиностроения экономит средства и повышает качество производимой продукции. Однако для стабильной работы роботизированного оборудования необходима грамотная интеграция: каждый конкретный рабочий участок требует внесения изменений в базовый вариант, подбора средств оснастки, разработки нового программного обеспечения. Часто роботы-машиностроители оснащаются своеобразными «органами чувств»-системой технического зрения, лазерными датчиками сканирования, чтобы они могли без участия человека проводить сборку сколь угодно сложных механизмов. Для этого требуется сложное программирование и настройка системы управления роботом.

Под машиностроением понимается отрасль по выпуску автомобилей, оборудования и машин. Это сложное производство, в рамках которого осуществляются тысячи технологических операций, выпускается большое количество деталей и комплектующих. С каждым годом усиливается зависимость уровня конкурентоспособности машиностроения от степени роботизации процессов.

Тренд имеет объективные причины. Робот гораздо лучше человека справляется с трудными задачами. Он работает без перерывов на обед, выходных или больничных. И это только вершина айсберга, роботизация машиностроения имеет более серьезную основу.

Условно машиностроение делится на следующие направления:

Особенности автоматизации машиностроения

Современная роботизации машиностроения связана со внедрением в производственные процессы промышленных роботов. Это универсальные программируемые помощники, которые бесперебойно выполняют действия при минимальном вовлечении оператора. Сегодня без роботов трудно представить машиностроительное предприятие – они стали полноценными участниками производства. Наиболее автоматизированными являются автомобилестроение и электронная промышленность.

РТК в машиностроении – это объединение в единую структуру промышленных роботов и дополнительного оборудования, которые управляются при помощи программного обеспечения. Класификации производственных задач:

Роботизированные комплексы в машиностроении бывают разной степени технической сложности. Выбор конкретного решения зависит от потребностей производственных процессов. Если оборудование выполняет всего лишь одну задачу, то его называют модулем. Например, штамповочный, окрасочный модуль.

На базе одного промышленного робота может быть установлено несколько машин, которые выполняют разные функции, при этом дополняя друг друга. В таком случае говорят о автоматизированной технологической ячейке.

Если комплекс отвечает за целый блок задач по частичному или полному изготовлению продукции, то его называют автоматизированной технологической линией. Как правило, их применяют в серийном массовом производстве. Например, автомобилей.

Какие операции нужно автоматизировать

В сфере машиностроения целесообразно роботизировать те задачи, выполнение которых может приносить вред здоровью человека, а также монотонные, физически трудные для работников действия. Кроме того, роботы помогают выполнять циклические задачи во много раз быстрее и гораздо качественнее, чем работники.

Перечислим типовые действия в машиностроении, которые лучше доверить промышленным роботам:

Автомобильная промышленность остается главным потребителем робототехники – на долю отрасли приходится около трети промышленных роботов в мире.

Автопром предъявляет особенные требования ко внедрению роботизированных технологических комплексов. Автоконцерны занимаются не только выпуском транспортных средств, но также и предоставлением так называемых «умных решений». За все это отвечают промышленные роботы.

Роботам доверяют задачи на всех стадиях изготовления автомобиля – от проектирования до финального тестирования. Машины создают машины.

Промышленные роботы в машиностроении играют важную роль, так как автопрому необходимо поддерживать стабильно высокое качество выпускаемой продукции и повышать его. Потребительские свойства машин отличаются уровнем технологических решений, а это как раз компетенция роботов-помощников. Чтобы побеждать в конкурентной борьбе, автоконцернам также важно сокращать издержки, и в этом вопросе без роботизации не обойтись.

Автоматизация электронной промышленности

В промышленности электронной техники и оборудования также широко внедряются роботов. Важно сочетать высочайшие стандарты качества, точность выполнения действия при максимальной производительности и минимальных издержках.

Роботы помогают эффективно выполнять операции, которые требуют самого деликатного подхода. В частности, при изготовление электрических деталей роботы берут на себя высокоточную сварку, пайку, токарную обработку, сборку компонентов. Это позволяет устранить человеческий фактор и снизить вероятность допущения ошибки.

Автоматический выпуска высокоточных электронных изделий происходит с помощью специализированных роботов, программного обеспечения, включая обрабатывающие центры. Эти меры позволяют снизить количество допускаемых дефектов и в целом повысить показатели точности и качества выпускаемых изделий.

Роботы придут на помощь при выполнении однообразной работы, которая требует физических усилий. Они умеют самостоятельно упаковывать, маркировать, укладывать на паллеты, выгружать готовую продукцию. Таким образом, промышленные роботы в машиностроении позволяют полностью автоматизировать все стадии производства.

Преимущества роботизации в машиностроении

Внедрение в деятельность предприятия новых решений положительно сказывается на машиностроении.

Компания ДС-РОБОТИКС с удовольствием предложит вам способ автоматизировать производство. Мы уже много лет разрабатываем и внедряем ртк в машиностроении. К каждому проекту применяем комплексный подход, мы против решений «под копирку».

Все предложения имеют обоснование экономической эффективности, ведь мы работаем на результат. Наша задача сделать так, чтобы ваше предприятие повысило производительность и качество продукции. При проектировании, мы оценим потенциал роботизации вашего предприятия. Затем на основе ваших пожеланий и полученных аналитических данных специалисты продумают для вас варианты.

Типовые решения роботизированных технологических комплексов

Современные роботизированные технологические комплексы (РТК) предназначены для автоматизации выполнения многократно повторяющихся заданий, тогда как роботизированные технологии будущего будут создаваться для выполнения большого количество заданий, повторяющихся по нескольку раз. Такой прогноз дает развитию роботизированных технологий Манфред Гундель (Manfred Gundel), генеральный директор KUKA Roboter (Германия) [1]. Развитие в этом направлении потребует от производителей создания легко перепрограммируемых РТК с быстросъемной сменной оснасткой.

В настоящее время внедрение роботизированных технологий в действующее производство осуществляется с привлечением фирм-интеграторов, обладающих опытом автоматизации производства. От правильного выбора фирмы-интегратора во многом зависит достижение ожидаемых результатов автоматизации. Не многие интеграторы смогут предложить заказчику полный спектр услуг на всех этапах жизненного цикла оборудования. К одной из таких компаний относится бывшее производство технологического оборудования и оснастки, а сегодня самостоятельное предприятие ООО «Волжский машиностроительный завод» (ВМЗ, г. Тольятти) [2].

Деятельность ВМЗ в области робототехники начиналась с серийного изготовления роботов-манипуляторов МП-9С и МП-11, которое было освоено в 1979 г. А уже через 5 лет был освоен серийный выпуск промышленных роботов ПР-601/60, ПР-161/60 по лицензии фирмы KUKA.

В разные годы для различных моделей автомобилей ОАО «АВТОВАЗ» Волжским заводом было изготовлено четыре роботизированных линии (РЛ), включающих 46 роботов для Chevrolet Niva; 23 РЛ из 263 роботов для Lada Kalina; 21 РЛ из 292 роботов для Lada Priora. 2012 г. прошел для ВМЗ под знаком автомобиля ВАЗ–2190 Lada Granta. Среди наиболее значимых проектов 2012 г. можно отметить:

РТК автоматической дуговой сварки

Рис.1. РТК дуговой сварки поперечины панели приборов ВАЗ-2190

РТК автоматической дуговой сварки с поворотными столами и кантователями с электромеханическим приводом поперечины панели приборов ВАЗ–2190 с кронштейнами (рис. 1), для ручной сборки и автоматической дуговой сварки поперечины панели приборов с кронштейнами в сборе ВАЗ–2190, был изготовлен для собственных нужд ВМЗ.

Основные технические данные РТК дуговой сварки поперечины панели приборов:

Сварка осуществляется в среде углекислого газа с периодической зачисткой и смазкой горелки через заданное число циклов. Проект был выполнен по всем мировым стандартам с учетом промышленной безопасности и эргономики.

РТК состоит из четырех постов, на которых задействованы семь роботов TUR-15 с современным навесным сварочным оборудованием. Единственная ручная операция — закладка свариваемых деталей.

Пост 1 состоит из промышленного робота ТUR-15 с комплектом автоматической сварки и поворотного стола с электромеханическим приводом, который имеет пневматический фиксатор для контроля положения. Положение фиксатора (нижнее и верхнее) определяется двумя конечными выключателями. На поворотном столе смонтированы две плиты с фиксирующей оснасткой для сборки свариваемых деталей. Для распознавания плит установлены два конечных выключателя. Робот в исходном положении контролируется стойкой с конечным выключателем.

Посты 2–4 имеют одинаковый состав, включающий два робота ТUR-15, оснащенных комплектами автоматической сварки, и два кантователя с электромеханическими приводами и блочными выключателями, на которых установлены рамы с фиксирующей оснасткой.

Посты имеют ограждения, которые являются комплексной системой безопасности от травмирующих факторов исполнительных узлов РТК, а также защищают от воздействия электрической дуги. Ограждения состоят из типовых секций-рамок с проволочной сеткой, стоек, калитки с датчиком контроля, брызгозащитных экранов и светового барьера в зоне загрузки-выгрузки.

Поперечина панели приборов — довольно сложное изделие, и ВМЗ является сегодня единственным поставщиком этой детали для семейства автомобилей Lada Kalina, Chevrolet Niva, а теперь и Lada Granta.

РТК дуговой сварки передних сидений

Рис.2. РТК со стационарными столами и грейферами с зажимной оснасткой и быстроразъемными соединениями сварки передних сидений ВАЗ-2190

РТК дуговой сварки передних сидений (рис. 2) для ручной сборки и автоматической сварки основания подушки переднего сиденья в сборе (комплекс № 1) и каркаса спинки переднего сиденья в сборе ВАЗ-2190 (комплекс № 2) изготовлен для российско-словенского предприятия ООО «ТПВ РУС» (г. Сызрань).

РТК оснащен четырьмя роботами ПР-150, изготовленными ВМЗ по лицензии фирмы KUKA. Сварка осуществляется в среде углекислого газа с периодической зачисткой и смазкой горелки через заданное число циклов.

Основные технические данные РТК дуговой сварки передних сидений:

Каждый из двух комплексов РТК состоит из промышленного робота ПР-150 с установленным на него быстроразъемным соединением, двух столов под грейфер и двух грейферов с зажимной оснасткой и быстроразъемным соединением. Сварочная горелка и зачистное устройство установлены на стойку.

В процессе работы после выполнения заданных циклов сварки робот перемещается к устройству очистки сварочной горелки, где производится очистка горелки от сварочных брызг, а также обрезка проволоки и распыление антипригарной жидкости.

Зачистка горелки происходит следующим образом. После определенного числа циклов сварки включается альтернативный цикл. Робот (без грейферов) подходит к сварочной горелке, срабатывает датчик определения типа, затем происходит блокирование быстроразъемного соединения. Подается сигнал на разблокирование горелки. Затем робот переносит горелку к месту зачистки, происходит чистка, затем опрыскивание и откусывание проволоки. Робот перемещает горелку в исходное положение, срабатывает датчик наличия и происходит ее блокирование, затем происходит разблокирование быстроразъемного соединения и робот возвращается в исходное положение, либо продолжает сварку по программе.

В планах «ТПВ Рус» ежегодно поставлять на «АВТОВАЗ» до 350 тыс. комплектов сидений Lada Granta.

Автоматическая линия контактной точечной сварки кузова

Рис. 3. Автоматическая линия контактной точеной сварки кузова автомобиля ВАЗ-2190

Автоматическая линия контактной точечной сварки кузова ВАЗ-2190 (рис. 3), предназначенная для сборки и сварки кузова автомобиля, изготовлена для ООО «ОАГ» (г. Ижевск).

Основные технические данные АЛ:

Автоматическая линия оснащена 24 роботами, в том числе 20 роботами TUR-150 [3] конструкции ВМЗ, четырьмя роботами KR180L150-2K фирмы KUKA и клещами для контактной точечной сварки, также конструкции ВМЗ.

Посты автоматической линии включают в свой состав следующие типовые конструкции:

В состав постов также входят роликовые столы с электромеханическим приводом, устройства для укладки и подъема скидов, перекладчики основания, которые имеют электромеханические приводы на перемещение между постами и подъем-опускание, а также пневмопривод зажима основания. Для безопасности работы операторов предусмотрены фотобарьеры. При этом собственно сварку выполняют напольные роботы и роботы, установленные на портале.

РТК лазерной резки

Рис. 3. РТК лазерной резки

РТК лазерной резки (рис. 4) объемных кузовных деталей и раскроя листового материала (металла, пластмасс и т. д.) состоит из промышленного робота ПР-125, двухпозиционного поворотного стола, комплекса ограждений и электрооборудования.

РТК работает следующим образом. Операторы вручную загружают заготовку детали на обе планшайбы поворотного стола, закрывают ворота ограждения и нажимают кнопку «Пуск». Робот начинает резку детали по программе. По окончании резки он возвращается в исходное положение, операторы открываютворота, разгружают готовую деталь и загружают следующую заготовку. Далее циклы повторяются.

В случае, если робот не может охватить всю геометрию заготовки, он работает по двум программам, а именно: по окончании резки по первой программе он возвращается в исходное положение, стол поворачивается на 180°, и робот начинает работу по второй программе. Закончив работу по второй программе, робот возвращается в исходное положение, а стол поворачивается на 180° в исходное положение. Операторы разгружают готовую деталь и загружают следующую заготовку. Далее циклы повторяются.

РТК загрузки/выгрузки деталей

РТК загрузки/выгрузки деталей в машину литья под давлением (МЛД) для металлургического производства ОАО «АВТОВАЗ».

РТК (рис. 5) предназначен для автоматизации процессов литья под давлением на МЛД с помощью робота TUR-150.

Рис. 5. РТК загрузки/выгрузки деталей в машину литья под давлением

Основные технические данные РТК:

Манипулятор робота TUR-150 установлен на металлическую подставку и оснащен захватным устройством с пневматическим приводом. Робот работает в комплексе с машиной литья под давлением и обрубным прессом, либо только с МЛД. Вся территория вокруг манипулятора огорожена металлическим ограждением и оборудована двумя дверьми с блокирующими работу РТК устройствами. Общим циклом работы всего комплекса управляет контроллер, установленный в шкафу управления МЛД.

Манипулятор робота из позиции исходного положения, получив сигнал от МЛД, входит в раскрытую машину и с помощью захватного устройства извлекает куст отливок. После чего он подносит куст отливок к напольной установке контроля отливок, опускает в бак с холодной водой для охлаждения и затем, в зависимости от результата контроля, кладет либо под обрубной пресс, либо на поддон для брака. Затем подходит к стойке исходного положения. Цикл завершен. В случае неполного извлечения куста отливок контроллер МЛД получает соответствующий сигнал от установки контроля и прерывает автоматический цикл работы. При работе РТК по укороченному циклу (без обрубного пресса) манипулятор после операции контроля укладывает куст отливок либо в тару для годных изделий, либо в тару для брака.

Система управления машины в процессе цикла осуществляет контроль за работой пресса, а также контроль годности отливки с помощью устройства контроля отливки, которое содержит восемь инфракрасных датчиков. Контролю подлежат части отливки, которые вероятнее всего могут остаться в форме, после того как отливка удалена, поэтому датчики своей рабочей поверхностью направляются именно в эти ненадежные места. Регулировка положения датчиков осуществляется посредством их перемещения по штативам. Расстояние от рабочей поверхности датчика до контролируемой поверхности отливки должно быть не более 200 мм.

РТК для нанесения жидкой прокладки

Рис. 6. РТК для нанесения жидкой прокладки

Основные технические данные РТК для нанесения жидкой прокладки на корпус картера сцепления для механосборочного производства ОАО «АВТОВАЗ» (рис. 6):

Основным исполнительным органом РТК является программируемая рука робота TUR15 с шестью степенями свободы, установленная на подставке манипулятора.

Робот-заливщик

Рис. 7. Робот-заливщик

В некоторых случаях выгоднее для автоматизации конкретного процесса разработать специальную конструкцию. Одним из примеров такой специальной конструкции является робот-заливщик (рис. 7), спроектированный для металлургического производства ОАО «АВТОВАЗ». Робот предназначен для зачерпывания порции расплавленного металла в тигельной печи с последующей его заливкой в кокиль. Он сконструирован для работы в сочетании с пятипозиционной кокильной машиной карусельного типа.

Основные технические данные робота-заливщика:

Робот соответствует общим требованиям безопасности ГОСТ 12.2.003-91, общим требованиям пожарной безопасности ГОСТ 12.1.004-91, требованиям безопасности к шуму ГОСТ 12.1.000-83 и вибрации ГОСТ 12.1.012-90.

Робот состоит из станины, узла поворота кронштейна (перемещения ковша) и узла поворота ковша. Станина представляет собой сварную конструкцию, рассчитанную для установки на ней всех узлов, входящих в комплект робота.

Узел поворота кронштейна служит для перемещения ковша от тигельной печи (для зачерпывания расплавленного металла) до точки для заливки металла в кокиль и точки для очистки. Для осуществления этого движения кронштейн обладает возможностью поворотного движения в горизонтальной плоскости. Он смонтирован на поворотном устройстве с зубчатым венцом, которое само закреплено на станине. С зубьями венца зацепляется приводная шестерня, которая получает привод от электродвигателя через редуктор. Остановка в фиксируемых рабочих положениях осуществляется при помощи кулачкового барабана, воздействующего на конечные выключатели, установленные на станине.

Узел перемещения ковша обеспечивает подъем и опускание ковша при съеме металла из тигельной печи и заливке в кокильные станки. Крепится узел на верхнем конце кронштейна и состоит из корпуса, на котором установлен электродвигатель с редуктором, с закрепленной на валу шестерней. Полый вал связан с зубчатой рейкой. В полости вала перемещается второй вал, который имеет в нижней и верхней частях реечную передачу, входящую в зацепление с шестерней привода поворота ковша.

Узел поворота ковша служит для съема металла из тигля и заливки его в кокиль, а также для очистки ковша. Узел состоит из реечного механизма, привода и механизма поворота ковша. Реечный механизм с приводом и блоком выключателей крепится на верхнем конце полого вала механизма перемещения ковша. Механизм поворота ковша крепится на нижнем конце полого вала и состоит из корпуса и вала. На валу установлены шестерня и звездочка. Кронштейн цепной передачи установлен в корпусе и закреплен муфтой. На нижнем конце кронштейна смонтирована вторая звездочка. Вращение ковша осуществляется приводной роликовой цепью.

В исходном положении робота кронштейн находится на позиции у тигля, ковш вверху в горизонтальном положении. Цикл начинается с разблокировки тормоза двигателя, и ковш опускается для съема металла. При соприкосновении зондов с зеркалом металла ковш наклоняется и забирает металл, затем немного поднимается для его дозировки. По истечении 1,5 с (время для слива лишнего металла) он возвращается в горизонтальное положение, ковш поднимается вверх и кронштейн поворачивается к кокильному станку. Производится разблокировка тормоза и ковш опускается в позицию заливки. Включается привод вращения ковша, и металл заливается в кокильный станок. Скорость заливки регулируется контроллером системы управления. По окончании заливки металла ковш поднимается вверх, и кронштейн поворачивается к позиции очистки ковша. Ковш вращается на 180° от горизонтального положения и очищается от окисных пленок. Очищенный ковш возвращается в горизонтальное (исходное) положение. Регулировка дозы забираемого металла осуществляется установкой угла наклона ковша, регулированием натяжителя цепи и регулированием высоты зондов.

Сварочные клещи

Рис. 8. С-образные сварочные клещи конструкции ВМЗ

Автоматизация производственных процессов с использованием промышленных роботов диктует необходимость развития специального инструмента для роботов. Примером инструмента, разрабатываемого ВМЗ, могут служить

Х- и С-образные сварочные клещи [4], предназначенные для роботизированной контактной точечной сварки (рис. 8).

При разработке сварочных клещей специалисты ВМЗ исходили из необходимости сварки деталей из листа с цинковым покрытием с суммарной толщиной до 4 мм, применяемых для обеспечения требований по коррозионной защите кузова автомобиля в ОАО «АВТОВАЗ», что выдвинуло ряд дополнительных требований, а именно [5]:

Новая модель сварочных клещей ВМЗ со встроенным трансформатором мощностью до 63 кВА предназначена для электроконтактной сварки переменным током деталей из низкоуглеродистых и низколегированных сталей, в том числе оцинкованных холодным (электролитическим) или горячим способом [6].

Сварочные клещи могут использоваться в качестве исполнительного устройства роботов грузоподъемностью 150 кг и более, а также в составе сварочных машин и автоматических линий, имеющих систему управления клещами. Реализация программируемого усилия на сварочных электродах и исключение явления «дребезга электродов» в новой модели сварочных клещей обеспечивается включением в состав пневмопривода подвижного электрода редукционного клапана с пропорциональным управлением. При этом возможность подачи в одну из полостей уравновешивающего пневмоцилиндра сжатого воздуха (при одном из двух редуцированных давлений) обеспечивает уравновешивание подвижной массы при изменении пространственного положения сварочных клещей, что повышает качество сварки.

По сравнению со сварочными клещами c пневматическим приводом С-образного типа со встроенным трансформатором фирм NIMAC (Германия) и ARO (Франция), клещи производства ВМЗ имеют более простую конструкцию, обеспечивающую повышение надежности за счет эффективного охлаждения токоведущих элементов. На базе таких сварочных клещей в ОАО «АВТОВАЗ» созданы робототехнические комплексы для изготовления автомобилей Lada Kalina, Lada Priora и Lada Granta, а также линии сварки кузова для изготовления автомобилей Chevrolet Niva и УАЗ Patriot.

Рис. 9. Стенд для испытания сварочных клещей

В рамках развития сварочных технологий и оборудования на ВМЗ ведутся опытно-конструкторские работы по улучшению технических характеристик сварочных клещей, прорабатываются варианты применения сервоприводов и режимов среднечастотной сварки.

В современных условиях для создания конкурентоспособной продукции необходима кооперация отечественных производителей с признанными мировыми лидерами в области средств автоматизации. Примером такой кооперации может служить совместная работа ВМЗ с одним из лидеров в области проектирования и внедрения систем пневмоавтоматики ООО «Камоцци Пневматика» (Италия).

В настоящее время специалисты Волжского машиностроительного завода совместно с работниками Технического центра Camozzi в России при консультационной поддержке исследовательского центра Camozzi SpA (Camozzi Reseach Centre, CRC) проводят цикл работ, направленных на повышение качества роботизированной сварки. В том числе за счет обеспечения постоянного усилия на электродах сварочных клещей при их различном пространственном положении и улучшения их динамических характеристик.

На рис. 9 представлен общий вид стенда для испытания сварочных клещей в лаборатории Технического центра ООО «Камоцци Пневматика».

Программное обеспечение для разработки РТК

Разработка сложных робототехнических комплексов невозможна без использования современного программного обеспечения для 3D- и динамического имитационного моделирования производственных процессов.

Имитационное моделирование работы РТК при разработке проектов на ВМЗ в настоящее время осуществляется с использованием пакета программного обеспечения Robcad. На заводе это ПО применяется для моделирования работы РТК и автоматических сварочных линий для контактной точечной и дуговой сварки, лазерной резки, зафланцовки, нанесения клея и т. п. С помощью этого пакета решаются следующие задачи:

В связи с развивающейся тенденцией применения РТК для выполнения большого количества часто меняющихся заданий на первый план выходит задача автоматизированной генерации программы управления роботом, или задача offline-программирования. При этом изготовление роботов, которые не включены в библиотеки программного обеспечения для имитационного моделирования, теряет смысл. В связи с этим ООО «Сименс Индастри Софтвер» и ООО «ВМЗ» подписали соглашение о сотрудничестве, в котором стороны проявили взаимную заинтересованность в совместной работе и установлении стратегического партнерства. В том числе стороны договорились о внесении линейки роботов TUR, разработанных на ООО «ВМЗ» [6], в библиотеки систем имитационного моделирования Robcad, RobotExpert и Process Simulate.

Приведенные в статье примеры типовых роботизированных решений, применяемых в производстве, свидетельствуют о все большем распространении роботов, которые заменяют человека в условиях опасного производства и в производственных процессах, требующих квалифицированных рабочих и стабильного качества продукции. При этом проводниками роботизированных технологий в производство являются системные интеграторы, квалификация и производственные возможности которых играют решающую роль в автоматизации производственных процессов.