Что такое селективные поршня

Что такое селективные поршня

Дата: 12 апреля 2006

Конференциия «Преимущество селективных моторокомплектов»

В 2005 году создана группа производственных предприятий Украины, в состав которой вошли авторитетные заводы-производители:

— ООО «Производственное предприятие «КТД», г. Киев;

— ОАО «Одесский завод поршневых колец», г. Одесса;

— ОАО «АВТРАМАТ», г. Харьков.

Группа предприятий предлагает потребителям новый продукт: СЕЛЕКТИВНЫЕ МОТОРОКОМПЛЕКТЫ.

Преимущества нового продукта:

1. Почему это необходимо потребителям? Потому, что гораздо удобнее применить для восстановления двигателя набор деталей в одной упаковке и не тратить время на поиск соответствующих друг другу деталей.

5. Новую оригинальную упаковку моторокомплектов «КТД» не спутаешь на прилавке ни с какой другой. Продукция «КТД» поставляется в 24 страны мира, в том числе промышленно развитые страны Европы и Америки, где приняты компьютерные системы учета. Для удобства идентификации в любой стране мира новый продукт «КТД» зарегистрирован в глобальной справочной системе и каждая индивидуальная упаковка имеет индивидуальный номер и штрих-код.

6. На поршни в составе гильзопоршнекомплекта «КТД» с помощью специального оборудования на заводе смонтированы поршневые кольца, что исключает как случайный неправильный монтаж, так и повреждение при ремонтных работах. В упаковку вкладываются поршневой палец и уплотнительные кольца.

За дополнительной информацией обращаться:

ООО «Производственное предприятие КТД»

03680, Украина, г. Киев Бульвар Ивана Лепсе, 16

Сущность селективного подбора сопрягаемых деталей

Сущность селективного подбора заключается в том, что сопрягаемые детали, изготовленные с относительно широкими полями допусков, рассортировывают на равное число размерных групп с суженными полями допусков. Отсортированные детали клеймят цифрами, буквами или красками определенных цветов. Комплектуют детали для сборки в этом случае по одноименным группам.

Разбивку деталей на размерные группы выполняют из условия обеспечения требуемых предельных значений групповых зазоров или натягов, обеспечивающих наибольшую долговечность сопряжения, либо допустимой величины группового допуска (ТОгр или Тdгр), определяемой целесообразностью точности сборки и сортировки деталей, а также величиной возможного отклонения их формы. При этом число групп, как правило, не должно быть больше пяти (увеличение числа групп приводит к росту запаса деталей в комплектовочном отделении); число деталей в группах по возможности должно быть одинаковым для каждой из сопрягаемых деталей.

Обеспечение данных условий возможно при определении размерных групп по кривым распределения методом планиметрирования или графическим интегрированием.

Сущность метода планиметрирования заключается в следующем (рисунок 3.76, а):

— по результатам обследования 80-100 сопрягаемых деталей строят кривые распределения их размеров;

— по данным о точности геометрической формы деталей и допуске посадки определяют число размерных групп;

— поле допуска одной из деталей разбивают на части в соответствии с количеством выбранных размерных групп;

— из конца каждого отрезка восстанавливают перпендикуляры до пересечения с кривой распределения y1=f(x);

— по площади под кривой (f1,f2,f3) определяют относительное число деталей в группах;

— разбивают площадь под второй кривой y2=f’(x) на части, равные или пропорциональные кривой у1=( f1= f1’, f2= f2’, f3= f3’) определяя таким образом интервал размерных групп для второй детали. В этом случае групповой зазор (натяг) при переходе от одной группы к другой остается постоянным лишь в том случае, когда кривые распределения размеров сопрягаемых деталей имеют одинаковую форму.

Метод графического интегрирования (рисунок 3.76,6) базируется на принципе того, что площадь участка, заключенного под дифференциальной кривой y=f(x) на допуске размерной группы аb, численно равна ординате тп проекции аb через интегральную кривую распределения

При использовании этого метода по кривым распределения (например, поршня и цилиндра) строят интегральные кривые. Затем допуски одной из детали на графике разбивают на части (размерные группы). Из конца отрезка каждой части восстанавливают перпендикуляры до пересечения с интегральной кривой, а точки пересечения проектируют на ось ординат.

Вероятное количество поршней и цилиндров в каждой группе оценивают по величине отрезков проекций.

Количество групп iгр зависит от конструктивного и монтажного допусков зазора:

где Тк конструктивный допуск зазора, мм:

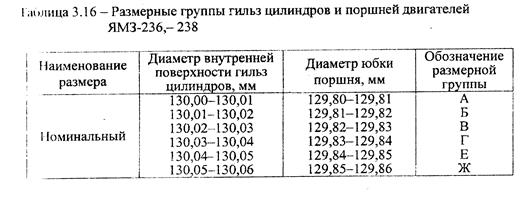

В таблице 3.16 приведены обозначения размерных групп, размеры гильз и поршней двигателя ЯМЗ-236- 238. Максимальные и минимальные монтажные и юры для всех групп одинаковые и соответствуют техническим условиям на сборку данного соединения. Используя для комплектования детали одной размерной группы по маркировке на днище поршней и гильзах, обеспечивают сужение поля допуска и нормальное сопряжение этих пар деталей (рисунок 3.77).

|

Список литературы

Селективный подбор деталей при ремонте

Требуемая точность сборки достигается путем соединения деталей, принадлежащих к одной из размерных групп, на которые они предварительно рассортированы. В пределах каждой размерной группы требуемая точность сборки достигается методом полной взаимозаменяемости. Данный метод является наиболее эффективным, обеспечивающим высокую точность сборки при экономической точности и стоимости обработки сопрягаемых деталей.

Например большинство ДВС по условиям надёжности и долговечности требуют обеспечения допуска посадки поршневого пальца( допуск наружного диаметра-0,010 мм), равного 0,005. Сборка указанных соединений методом полной взаимозаменяемости обеспечит величину допуска 0,010+0,010=0,020 мм, что недопустимо. В этом случае действительный допуск посадки будет в 4 раза шире, чем требуется по тех. Документации. Поэтому для достижения требуемого допуска посадки 0,005 мм сопрягаемые детали сортируют на 4 размерные группы с допуском 0,0025 мм в каждой.

Обеспечение требуемой точности при подборе сопряжения «гильза цилиндра-поршень».

Метод селективного подбора (групповой взаимозаменяемости). При этом методе дет входящие в сопряжение изготовляются с достаточно широким полем допуска, затем это поле допуска, разделяется на несколько размерных групп, кот обозначаются соответствующими индексами. Изготовленные дет измеряются и маркируются по принадлежности к соответствующим размерной группе. Количество групп выбирается таким образом, чтобы в пределах каждой группы обеспечивался принцип полной взаимозаменяемости. Требуемая точность в сборке достигается путём сборки деталей, одноимённых групп. Для ЗИЛ-130: Гильза: Æ100 +0,06 ; поршень Æ100 +0,02 -0,04; допустимый размер [s] = 0,045 мм; Ремонтный размер, гильза: 1)100,06…100,05; 2)100,05…100,04; 3)100,04…100,03; 4)100,03…100,02; 5)100,02…100,01; 6)100,01…100,00. поршень: 1)100,02…100,01; 2)100,01…100,00; 3)100,00…99,99; 4)99,99…99,98; 5)99,98…99,97; 6)99,97…99,96. Или по другому: гильза: 1)А; 2)АА; 3)Б; 4)ББ; 5)В; 6)ВВ. Поршень: 1)Е; 2)Д; 3)Г; 4)В; 5)Б; 6)А.

2.20 Варианты ремонта ЦПГ двигателя (поминальный размер, ремонтный размер, «сухая» и «мокрая» гильза)

Различают «мокрые» и «сухие» гильзы. Внешняя поверхность мокрых гильз омывается охлаждающей жидкостью, а сухие гильзы непосредственно с охлаждающей жидкостью не соприкасаются, и избыточное тепло отводится через внутренние стенки цилиндров.

Величину износа цилиндров или гильз опр. индикаторным нутромером. Изменения осуществ. в 2х взаимно перпендикулярных направлениях и 3 поясах В зависимости от величины износа устанавливают вид ремонта Обычно осуществляют растачивание и последующую доводку или постановку (запрессовку) гильз.

Вставные гильзы также можно ремонтировать расточкой с последующей окончательной обработкой хонингованием.

Растачивание является основным способом ремонта цилиндров и гильз. Цилиндры или гильзы обрабатывают до ремонтных размеров на расточных станках стационарного или переносного типа.

Хонингование осуществляется при непрерывной и обильной подаче смазочно-охлаждающсй жидкости в зону обработки (керосин или смесь керосина с веретенным маслом)

Окончательная обработка цилиндров двигателя может быть осуществлена шариковыми раскатными головками, позволяющими получить поверхность требуемой точности и шероховатости.

Независимо от способа окончательной обработки цилиндров (гильз) их внутренний диаметр должен иметь один и тот же ремонтный размер.

Цилиндры можно восстанавливать запрессовкой гильз, если их износ превышает последний ремонтный размер или на стенках имеются глубокие риски и задиры. Для этого цилиндры обрабатывают под ремонтный гильзу, толщина которой должна быть не менее 3-4мм.

В верхней части цилиндра растачивают кольцевую выточку под буртик гильзы. Гильзы запрессовывают с натягом 0.05-0.10мм. на гидравлическом прессе, спрессовывают и обрабатывают (растачивают и хонингуют) до номинального размера.

Ремонт поршня. Основными дефектами поршня являются: нагар на днище, износ канавок под кольца, отверстий в бобышках, трещины и царапины на стенках.

Поршни с изношенными канавками под поршневые кольца заменяют новыми в соответствии с ремонтными размерами. Изношенные отверстия в бобышках поршня восстанавливают развертыванием с последующей установкой поршневого кольца увеличенного размера. Незначительные риски и царапины на наружной поверхности поршня удаляют зачисткой шкуркой. Поршни с трещинами и глубокими царапинами заменяют

2.21 Ремонт подшипников кол вала. Обоснование необходимости ремонта.

Изношенное отверстие под подшипник (на примере ЗИЛ-130) восстанавливают постановкой ДРД. При этом кол вал устанавливают на токарно-винторезный станок, используя в качестве базовых поверхностей шейки под распределительную шестерню и пятую коренную, растачивают отверстие до Æ60 +0,06 мм, запрессовывают ремонтную втулку до упора и растачивают её до размера по рабочему чертежу. Коренные подшипники коленчатого вала имеют тонкостенные вкладыши, выполненные из триметаллической ленты: стальная основа, металлокерамический подслой (медь с никелем) и слой антифрикционного сплава СОС-6-6. Шатунные подшипники имеют тонкостенные вкладыши, изготовленные из биметаллической ленты: стальная основа и антифрикционный алюминиевый сплав. Тонкостенные вкладыши изготовлены с высокой степенью точности, и поэтому их ремонт или какая-либо подгонка с опиловкой или шабровкой недопустимы. Маркировка ремонтных размеров вкладышей нанесена на стальной поверхности вкладыша. Вкладыши номинальных размеров маркировки не имеют. Между шейкой коленчатого вала и вкладышем подшипника должен быть зазор. Величину радиального зазора можно проверить при помощи контрольных щупов, выполненных из медной или латунной фольги толщиной 0,025; 0,050; 0,075 и 0,1 мм, нарезанных в виде полосок шириной 6—7 мм и длиной несколько меньше, чем ширина вкладыша. Кромки щупов должны быть зачищены для исключения порчи поверхности вкладыша. Радиальный зазор проверяют следующим образом. С проверяемого подшипника снимают крышку с вкладышем и на поверхность вкладыша укладывают предварительно смазанный маслом щуп минимальной толщины (0,025 мм). После постановки крышки на место и затяжки ее (момент затяжки для коренных 11—12 кГм, для шатунных 6,8—7,5 кГм) делают попытку провернуть вал, при этом крышки остальных подшипников ослабляют; если вал вращается слишком легко, то, значит, зазор больше 0,025 мм. После этого щуп заменяют на следующий по толщине до тех пор, пока для провертывания вала потребуется значительное усилие. Толщина щупа, при котором вал проворачивается с ощутимым усилием, принимается равной фактическому зазору в подшипнике. Предельный зазор в подшипниках коленчатого вала не должен превышать 0,15 мм. Во избежание повреждения поверхности вкладыша при проверке зазора при помощи щупов коленчатый вал следует повертывать на угол не более 60—90°.

2.22 Нормативная величина и метод регулировки осевого зазора кол вала двигателя.

Ремонтные размеры и селективная подборка

Как ранее отмечалось, диаметр поршня должен строго соответствовать диаметру цилиндра с обеспечением необходимого зазора между ними. Но в реальном производстве изготовленные детали всегда несколько отличаются друг от друга. Поэтому во многих отраслях машиностроения, и автомобилестроение в том числе, принята селективная подборка. После изготовления измеряются и по результатам измерений детали делятся на несколько классов или групп, с определённым диапазоном измеряемого размера. То есть каждому классу отверстия цилиндра (обычно класс цилиндра выбит в определённом месте на блоке цилиндров), подбирается поршень такого же класса.

Например, на ВАЗе поршни подразделяются на пять классов (A, B, C, D и E), но в запасные части для ремонта двигателей поставляются поршни только трёх классов (А, С и Е). Считается, что этого вполне достаточно для выполнения качественного ремонта.

Группа поршня по диаметру

Группы поршня по диаметру

Таблица и рисунок даны только для примера, поскольку для разных моделей двигателей выпускаются поршни разных номинальных размеров. На рисунке и в таблице упоминаются поршни разного номинального диаметра.

Кроме этого выпускаются поршни ремонтного размера, с увеличенным на 0,4 и 0,8 мм диаметром.

Не путайте ремонтные размеры, с классами по селективной подборке. Классы селективной подборки отличаются друг от друга на сотые, а, иногда, на тысячные доли миллиметра. А номинальные ремонтные размеры отличаются на несколько десятых долей миллиметра.

Во время капитального ремонта двигателя с расточкой блока цилиндров под ремонтный размер отверстий цилиндров специалисты ремонтного предприятия точно подгоняют диаметр цилиндра под имеющиеся поршни при хонинговке. Если по причине износа или наличия задиров требуется отремонтировать отверстие одного цилиндра, придётся растачивать все цилиндры. Не допускается применения на одном двигатели поршни разных ремонтных размеров.

Диаметр поршня измеряется при помощи микрометра, в направлении, перпендикулярном оси поршневого пальца, на строго установленном расстоянии от низа юбки поршня, указанном в руководстве по ремонту.

Все измерения, как диаметра поршня, так и диаметра отверстия цилиндра необходимо проводить при нормальной комнатной температуре – 20º С.

Различные производители имеют различные группы или классы поршней по диаметру. Поэтому перед ремонтом двигателя ознакомьтесь с Руководством по ремонту.

Кроме селективного подбора поршней по диаметру, поршни также делятся на несколько групп по диаметру отверстия под поршневой палец. Обычно группа поршня определяется цветовой меткой на внутренней поверхности бобышки поршня. Палец поршня имеет соответствующую по цвету метку на торцевой поверхности пальцы.

Группа поршня по диаметру поршневого пальца

Группа поршня по диаметру поршневого пальца

Каждой группе соответствует установленный диапазон отверстия под поршневой палец, обычно различие между группами не превышает нескольких тысячных миллиметра.

Группа поршня по весу

Некоторые производители, также делят поршни на несколько групп по весу. Иногда при ремонте двигателя вес поршней уравнивается за счёт снятия металла в установленном месте юбки поршня.

Чем меньше различие в весе поршней, тем меньше вибрации двигателя. При замене поршней подбирайте поршни одной весовой группы или, если это указано в Руководстве по ремонту, при помощи удаления металла уравняйте вес поршней.

Данные о размерах поршня и направлении его установки обычно выбиты на днище поршня.

1. Стрелка для ориентирования поршня в цилиндре

2. Ремонтный размер

3. Класс поршня по диаметру

4. Группа отверстия поршневого пальца

И так, поршни одного двигателя делятся по следующим признакам:

1. Класс поршня по диаметру (селективная подборка)

2. Группа отверстия под поршневой палец (селективная подборка)

Назначение дефектации и комплектации при ремонте. Селективный подбор деталей и комплектование по размерным группам (поршни-гильзы тракторных двигателей).

Важнейшей задачей является установление степени годности деталей, т. е. определение, какие. детали можно использовать повторно, какие требуют ремонта и какие детали не подлежат ремонту. Следует разработать способы дефектовки и сортировки деталей, которые применяют дефектовщики в своей работе.

Дефектовщик руководствуется картами на контроль и сортировку деталей из Технических условий на капитальный ремонт автомобилей различных марок. Большое внимание при дефектации и сортировке деталей уделяют выявлению скрытых дефектов деталей, поступающих в ремонт и на сборку, которые могут стать причиной снижения надежности и долговечности работы автомобилей. Особое значение приобретает контроль скрытых дефектов деталей (поворотных кулаков, рычагов поворотных кулаков, шаровых пальцев рулевых тяг и других деталей рулевого управления и переднего моста), надежная работа которых обеспечивает безопасность движения.

Для дефектации скрытых дефектов деталей автомобиля в настоящее время применяют такие методы, как магнитная, люминесцентная, магнитолюминесцентная, цветная и ультразвуковая дефектоскопия, рентгенография, просвечивание гамма-лучами, метод вихревых токов, опрессовка жидкостью или воздухом и ряд других.

Учитывая, что в авторемонтном производстве при восстановлении изношенных деталей широко применяется способ восстановления механической обработкой под ремонтные размеры, надо тщательно изучить методику определения ремонтных размеров для вала и отверстия. Кроме этого, ознакомьтесь с измерительным инструментом и приспособлениями, применяемыми при дефектации и сортировке деталей и практически освойте способы измерения наиболее ответственных деталей (цилиндры, коленчатые и распределительные валы и др.). Очень важно ознакомиться с дефектовочной ведомостью и уяснить ее значение для учета деталей. Дефектовочные ведомости являются не только документами учета и отчетности, но и техническими документами, на основе статистической обработки которых можно определять коэффициенты замены и коэффициенты ремонта деталей.

На ответственные детали (блоки цилиндров, коленчатые валы, распределительные валы) составляют паспорта обмеров. Эти паспорта обмеров необходимы для того, чтобы не было сокращения срока службы ответственных деталей за счет их обработки через 1—2 ремонтных размера, т. е. с помощью паспорта обмера можно проверить, под какой ремонтный размер должна вестись обработка и соблюдается ли это вило. Уровень организации работ и оснащенность участков дефектовки оказывают влияние не только на качество, но и на себестоимость продукции, выпускаемой ремонтным предприятием.

Потребность в комплектовании возникает прежде всего потому, что на сборку поступают детали трех групп: годные без ремонта, новые, детали после ремонта. Все эти детали имеют допуск на размеры по сопрягаемым поверхностям «в несколько раз больше, чем допуск на посадку. Например, палец поршневой имеет допуск на размер 0,01 мм, а допуск на посадку пальца в отверстие под поршневой палец в поршне—0,0025 мм, т. е. в 4 раза меньше. Следовательно, детали; поданные на сборку, будут собраны в большинстве случае» с нарушением технических условий на посадку. А поэтому организация процесса комплектования является основой повышения наработки изделия до 80% ходимости нового автомобиля. Потребность в подборе одних деталей к другим возникает потому, что каждая деталь обрабатывается с какой-то точностью в пределах установленных допусков и при сборке сопряженных деталей без комплектовки могут получаться посадки, отличающиеся от указанных в технических условиях на сборку агрегатов за счет неблагоприятного сочетания допусков этих деталей.

Комплектование деталей необходимо для повышения качества сборки агрегатов и производительности труда слесарей-сборщиков. Детали подбираются друг к другу по посадкам* зазорам, а иногда и по массе, согласно техническим условиям на сборку и поступают на сборку узлов комплектно.

Комплектование, кроме подбора деталей, включает ряд пригоночных работ: развертывание втулок после их запрессовки, припиловку поршневых колец в замке, шлифовку поршневых колец на высоте и т. д.

При селективном комплектовании поля допусков размеров обеих сопрягаемых деталей разбивают на несколько одинаковых интервалов, а детали сортируют в соответствии с этими интервалами на размерные группы. В дальнейшем сопрягаемые детали одинаковых размерных групп комплектуют без подбора, т. е. на основе взаимозаменяемости, либо с подбором в пределах каждой размерной группы. Селективный подбор обеспечивает высокое качество сборки в минимальные сроки, но при этом ремонт становится намного дороже за счет ужесточения допусков на изготовление деталей.

Преимущество селективного подбора деталей состоит в том, что детали могут изготовляться сравнительно неточно, значит и дешево, но после разбивки их на группы можно скомплектовать детали с точной посадкой, следовательно, с большим ресурсом. Недостатком метода является резкое повышение номенклатуры деталей. Например, поршни комплектуются по трем параметрам: наружный диаметр, диаметр отверстия под палец и масса. Поэтому селективный подбор применяют только при комлектова-нии ответственных соединений.

Если поршни и гильзы комплектуются из одной группы, то обеспечивается зазор между ними 0. 0,024 мм. По техническим условиям зазор должен быть в пределах 0,012. 0,024 мм. Это проверяется протягиванием щупа толщиной 0,05 мм и шириной 13 мм между поршнем и гильзой ( 92), Сила протягивания должна быть в пределах 35′. 45 Н (3,5. 4,5 кгс). Поршень вставляется в гильзу днищем вниз, а щуп находится между юбкой поршня и зеркалом гильзы с противоположной стороны от Т-образного выреза на поршне. Измеряют при температуре 20±3 °С.

Такое группирование поршней и гильз позволяет при текущем ремонте в какой-то мере компенсировать износ гильз установкой поршней большего диаметра. Если, например, у нового двигателя были установлены поршни группы А, то замеряют; действительный размер изношенной гильзы, чтобы подобрать новый поршень из группы большего диаметра. Это, конечно, предполагает возможность выбора в запасных поршнях.

Селектируются и поршневые пальцы. У двигателя ЗМЗ-24 их четыре группы с промежутками в 0,0025 мм. Из-за закаленности поршневые пальцы маркируются краской в сторону уменьшения диаметра: белый, зеленый, желтый и красный. Допуск изготовления поршневого пальца 0,01 мм. Таким же образом маркируются втулки верхней головки шатуна и отверстия в бобышках поршней под палец. При комплектовании этих трех деталей их маркировка должна быть у всех одинакового цвета.