Что такое силикатный расплав

Большая Энциклопедия Нефти и Газа

Силикатный расплав

Силикатный расплав получается расплавлением шихты в вагранках, ванных печах или электропечах. Для минеральной ваты расплав производится в вагранках. [1]

Силикатный расплав из летки вагранки через сопла стекает в желоб, из желоба струя падает па рассекатели, представляющие собой призмочки из огнеупорного кирпича с канавками сбоку для стока струи. [2]

Силикатные расплавы представляют собой ионно-электронные жидкости. [3]

Силикатные расплавы имеют, в той или иной степени, электролитическую природу. Однако, в отсутствие типичных ионогенных составляющих ( Ме, Ме2), а также при умеренных температурах, когда силикатные расплавы находятся в, высоковязком состоянии, их электролитическая природа слабо выражена либо не может проявиться. В таких услбвиях замкнутые гальванические микропары не возникают и процесс взаимодействия также носит, в основном, химический характер. Подобные условия создаются, например, в технологии Спаивания стекла и керамики с металлом. [4]

Силикатный расплав ( глазурь) представляет собой при высокой температуре насыщенный раствор кремнезема в силикатах; при охлаждении начинает выделять кристаллы избыточного компонента. Этим и объясняется явление расстекловывания гла-зури. [6]

Силикатный расплав из летки вагранки через сопла стекает в желоб, из желоба струя падает на рассекатели, представляющие собой призмочки из огнеупорного кирпича с канавками сбоку для стока струи. [9]

Силикатные расплавы являются обычно многокомпонентными системами, состоящими из многих оксидов или оксидных соединений, взятых в различных соотношениях и доведенных до состояния плавления. [10]

Силикатные расплавы подчиняются в основном законам для ньютоновских жидкостей, вязкость которых сильно зависит от состава и температуры. Текучесть решающим образом определяется внутренними связями расплавов и термически обусловленным расщеплением сетки. [12]

Безборные силикатные расплавы оказывают более заметное окислительное действие на сталь и тем самым вызывают интенсивное газовыделение, преимущественно за счет окисления углерода стали. Вследствие повышенного коррозионного действия на сталь они усиливают также выделение водорода из стали. [13]

Поэтому силикатный расплав по своему строению представляет собой микронеоднородный электролит. Это стремление ионов силикатного расплава к дифференциации, к обособлению должно оказывать влияние на его способность к кристаллизации при охлаждении. [14]

Свойства силикатных расплавов

ЛЕКЦИЯ №3. Особенности расплавов силикатов. Свойства расплавов силикатов и оксидов. Роль расплавов в технологии силикатных материалов.

При изготовлении многих видов силикатных материалов в процессе обжига происходит частичное или даже полное плавление материала. Свойства образующейся при этом жидкой фазы оказывают большое влияние как на технологический процесс производства, так и на свойства конечного продукта. Поэтому знание свойств жидкой фазы, т.е. расплава имеет огромное практическое значение.

Свойства силикатных расплавов

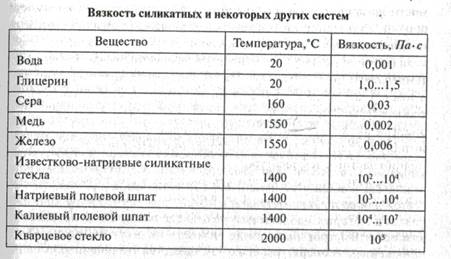

1. Вязкость жидкости представляет собой свойство, характеризующее ее внутреннее трение. Если мысленно представить в жидкости какой-либо слой и приложить к нему определенную силу, заставляющую этот слой двигаться (течь), то вследствие внутреннего трения в движение придут и слои, прилегающие к первому слою, причем скорость их движения будет постепенно уменьшаться по мере удаления от слоя, которому сообщено движение.

Вязкость силикатных расплавов оказывает чрезвычайно большое влияние на технологический процесс производства и свойства различных силикатных материалов (стекла, керамики, цемента). Скорость и полнота химических реакций, а также процесса кристаллизации зависят от скорости диффузии ионов в силикатном расплаве, которая, в свою очередь, находится в прямой зависимости от вязкости расплава: чем больше вязкость, тем меньше скорости реакций и роста кристаллов. Снижение вязкости жидкой фазы позволяет увеличить скорость и полноту процессов образования силикатных соединений. Особенно большое значение вязкость силикатного расплава имеет в производстве стекла, определяя режимы всех этапов технологического процесса — от стадии стекловарения до формования изделий.

Связь между силой, вызывающей течение слоев, и скоростями их движения при постоянной температуре выражается уравнением Ньютона:

где F — приложенная сила (напряжение сдвига);

h — коэффициент вязкости;

s — площадь соприкосновения слоев жидкости;

v1 — скорость движения первого слоя;

v2 — скорость движения второго слоя;

х — расстояние между слоями.

Коэффициент вязкости в системе единиц СИ имеет размерность Па×с (паскаль-секунда). Паскаль-секунда представляет собой вязкость среды в слоях, находящихся на расстоянии 1 м друг от друга, в направлении, перпендикулярном течению, под воздействием давления сдвига 1 Па возникает разность скорости течения 1 м/с. Вязкость, выражаемую в Па×с, часто называют динамической вязкостью. Иногда удобно использовать величину, равную отношению вязкости (h) к плотности жидкости (р). Эта величина называется кинематической вязкостью иимеет она размерность м 2 /с. Величина, обратная вязкости (1/h), называется текучестью.

Вязкость жидкостей может изменяться в самых широких пределах. Она сильно зависит от изменения плотности и температуры. С увеличением температуры вязкость уменьшается. Температурная зависимость вязкости выражается уравнением Френкеля:

где А — постоянная, зависящая от химического состава жидкости;

Еп — энергия активации течения;

R — универсальная газовая постоянная;

Т — абсолютная температура.

С точки зрения вязкости расплавы большинства силикатов по сравнению с расплавами других неорганических соединений обладают рядом характерных особенностей.

Во-первых, чрезвычайно большой абсолютной величиной вязкости.

Во-вторых,для расплавов силикатов характерно чрезвычайно быстрое нарастание вязкости с понижением температуры. Например, для расплавов известково-натриевых силикатных стекол вязкость увеличивается со значения

10 2 Па-с при 1400°С до 10 12 Па-с при 500°С, т.е. в интервале температур порядка 1000°С возрастает на 10-11 порядков. Это объясняется быстрым увеличением степени ассоциации кремнекислородных комплексов с понижением температуры.

В-третьих,плохая кристаллизационная способность, склонность к переохлаждению и переходу в стеклообразное состояние. Эта особенность непосредственно связана с быстрым нарастанием вязкости силикатных расплавов при понижении температуры, которое препятствует правильной ориентации частиц, образованию центров кристаллизации (ввиду небольшой скорости диффузии частиц), что способствует фиксации силикатных расплавов в стеклообразном состоянии, в то время как у большинства расплавов металлов и солей большая подвижность частиц ввиду малой вязкости этих расплавов при температуре затвердевания способствует их легкой кристаллизации.

Что такое силикатный расплав

Силикатные расплавы — это расплавы, которые получают из кремнезема SiOz и соединений на его основе— силикатов. Сырьем для получения силикатных расплавов служат распространенные горные породы (песок, базальт, диабаз, мергель), побочные продукты промышленности (металлургические шлаки, золы) и вторичное сырье (стеклобой и др.).

Из силикатных расплавов в зависимости от исходного сырья, определяющего химический состав расплава, и режима охлаждения можно получить различные по структуре и свойствам материалы и изделия: стекло и стеклянные изделия, стеклокристаллические материалы и частично закристаллизованные материалы и изделия из горных пород и шлаков (каменное литье). Больше всего в строительстве используются стекло и стеклянные изделия.

Существующие теории стеклообразного состояния исходят из того, что жидкости и стекла нельзя рассматривать как хаотическое скопление молекул или ионов, а что в них существуют микроучастки с упорядоченной структурой. В жидкости в силу большой свободы слагающих ее элементов идет непрерывное образование и разрушение этих участков, а в стекле они остаются зафиксированными, в результате чего в стекле наблюдается упорядоченность лишь малой протяженности (ближний порядок) и отсутствует упорядоченность на больших расстояниях (дальний порядок), свойственная кристаллическому состоянию. Отсутствие дальнего порядка подтверждается, з частности, изотропностью стекла.

Вещество в стеклообразном состоянии обладает повышенной внутренней энергией — скрытой энергией кристаллизации, т. е. оно термодинамически неустойчиво (метастабилы-ю). Поэтому стекло под влиянием некоторых воздействий (ультрафиолетовое или рентгеновское облучение и др.), а иногда и самопроизвольно может кристаллизоваться. В стеклоделии это явление называют «расстекловыванием». В то же время при введении в расплав специальных добавок и катализаторов и выбора соответствующего режима термической обработки можно получить стеклокристаллические материалы, обладающие положительными свойствами стекла и лишенные большинства его недостатков (хрупкости, низкой термостойкости и др.).

Стекло и изделия из стекла

Стеклом называют твердый аморфный материал, получаемый при переохлаждении минеральных расплавов. В стеклообразном виде могут быть получены многие вещества. В строительстве же используют почти исключительно силикатное стекло, основным компонентом которого является диоксид кремния (кремнезем) SiO2. Кремнезем сам по себе без добавления каких-либо других веществ при охлаждении расплава способен образовывать стекло, как и некоторые другие оксиды (РгО5, В2О3); их называют стеклообразующими оксидами.

Основные компоненты строительных стекол — SiO2; А12Оз; Na2O; CaO; MgO — образуются в стекломассе при нагреве и последующем плавлении так называемых главных сырьевых материалов.

Главные сырьевые материалы вводят в стекольную шихту, как правило, в виде природных соединений.

Кремнезем SiO2 — основной стеклообразующий оксид, вводят в шихту в виде кварцевого песка или молотых песчаников и кварцитов с минимальным содержанием примесей (железа, хрома, титана), снижающих светопропускание стекла.

Глинозем А12О3 поступает в стекольную шихту в составе полевых шпатов, каолина, а для высокосортных стекол — в виде чистого оксида алюминия. Увеличение содержания SiO2 и А12О3 повышает тугоплавкость и химическую стойкость стекла

Оксиды натрия Na2O и калия К2О образуются в результате разложения при варке стекла введенных в шихту соответственно соды или сульфата натрия и поташа или калиевой селитры. Оксид натрия ускоряет процесс стеклообразования, понижая температуру плавления и облегчая осветление массы, но повышает коэффициент теплового расширения и уменьшает химическую стойкость стекла. Оксид калия снижает склонность стекла к кристаллизации, придает ему блеск и улучшает светопропускание. Оксиды кальция СаО и магния MgO в стекольную шихту вводят в виде мела, мрамора, известняка, доломита. Эти оксиды повышают химическую стойкость стекла, а оксид магния также снижает склонность стекла к кристаллизации. В специальные стекла (например, оптическое, лабораторное) вводят оксиды свинца, бария и цинка.

Вспомогательные сырьевые материалы (осветлители, глушители, красители и др.) вводят в шихту для ускорения варки стекла и придания ему требуемых свойств. Осветлители (сульфаты натрия и аммония и др.) способствуют удалению из стекломассы газовых пузырьков. Глушители (соединения фтора, фосфора и др.) делают стекло непрозрачным. К красителям относят соединения кобальта (синий цвет), хрома (зеленый), марганца (фиолетовый), железа (коричневые и сине-зеленые тона) и др.

Производство стекла включает в основном следующие технологические операции: подготовку сырьевых материалов (сушка, измельчение); приготовление стекольной шихты (дозировку и смешение компонентов); варку стекломассы; выработку (формование) из нее материалов и изделий; термическую, механическую или химическую обработку изделий для улучшения свойств.

Стекловарение завершается охлаждением (студкой) стекломассы до температуры, при которой она приобретает вязкость, требуемую для выработки стеклоизделий принятым методом (вытягиванием, прокатом, прессованием, литьем, выдуванием и др.).

Закрепление формы изделия осуществляют быстрым охлаждением. При этом вследствие низкой теплопроводности стекла возникают большие перепады температур, вызывающие внутренние напряжения в стеклоизделии. Поэтому обязательная операция после формования — отжиг, т. е. охлаждение изделий по специальному ступенчатому режиму: быстрое — до начала затвердевания стекломассы, очень медленное — в момент перехода стекла от пластического состояния к хрупкому (собственно отжиг) и вновь быстрое — до нормальной температуры. Отжиг может производиться сразу при формировании изделий или после повторного нагрева до температуры начала размягчения.

Стекло в строительных конструкциях чаще подвергается изгибу, растяжению и удару и реже сжатию, поэтому главным показателем, определяющим его свойства, следует считать прочность при растяжении и хрупкость.

Расчетный теоретический предел прочности стекла при растяжении составляет 12 000 МПа, практически эта величина ниже в 200. 300 раз, в зависимости от размера образца колеблется от 30 до 60 МПа (при сжатии — 700. 1000 МПа и более). Это объясняется тем, что в стекле имеются ослабленные участки (микронеоднородности, трещины, внутренние напряжения) и чем больше размер образцов, тем вероятнее наличие таких участков. На прочность стекла оказывают влияние и технологические дефекты, особенно инородные включения и свиль (химические неоднородные участки). В диапазоне температур от —50° до +70° С прочность стекла практически не изменяется.

Хрупкость — главный недостаток стекла, проявление хрупкости у материалов является следствием сочетания нескольких факторов. Главнейшие из них: низкое значение отношения прочности материала на разрыв к его модулю упругости Rp/E (для стекла оно составляет 7,5-10

4. 6,5- Ю-4, для стали 2,5-10-3. 2,2- Ю-3, а для каучука 2,5. 1,5) и высокая скорость и отсутствие препятствий для распространения трещин.

Оптические свойства стекла характеризуются светопропускаиием (прозрачностью), светопреломлением, отражением, рассеиванием и др. Обычные силикатные стекла, кроме специальных (см. ниже), пропускают всю видимую часть спектра и практически не пропускают ультрафиолетовые и инфракрасные лучи. Показатель преломления строительного стекла (1,50. 1,52) определяет силу отраженного света и светопропускание стекла при разных углах падения света. При изменении угла падения света с 0 до 75° светопропускание стекла уменьшается с 92 до 50 %.

Теплопроводность различных видов стекла составляет 0,5. 1 Вт/(м-°С). Коэффициент линейного температурного расширения стекла относительно невелик (для обычного стекла около 9,6- Ю

в°С-1), но из-за высокого модуля упругости и низкой теплопроводности напряжения, развивающиеся в стекле при термических деформациях, могут достигать опасных величин, приводящих к растрескиванию. По этой же причине стекло имеет относительно малую термостойкость.

Химическая стойкость стекла высокая: разрушающе действуют на него только горячие щелочи и плавиковая и фосфорная кислоты. Это объясняется химическим составом стекла, его высокой плотностью и способностью при действии водных растворов образовывать на поверхности защитный слой, богатый кремнеземом

Разновидности стекла и стеклянных изделий в строительстве

Листовое стекло (обычное оконное, увиолевое, теплозащитное, светорассеивающее, закаленное, витринное, армированное и др.) является самым распространенным стеклом для строительных целей.

Оконное стекло выпускают толщиной 2; 2,5; 3; 4; 5 и 6 мм в виде листов от 4.00X400 до 1600X2200 мм или по спецификации потребителя. Стекло должно быть бесцветным и прозрачным (светопропускание в зависимости от толщины не менее 84. 90 %).

Увиолевое стекло пропускает не менее 25 % ультрафиолетовых лучей. Это достигается за счет применения стекольной шихты с минимальным содержанием примесей оксидов железа, титана и хрома. Такое стекло используют для остекления проемов в лечебных, детских учреждениях, оранжереях и других специальных сооружениях.

Теплозащитное стекло способно поглощать до 75 % инфракрасных лучей. Его изготовляют из стекломассы, в которую вводят оксиды кобальта, никеля и железа, или путем обработки поверхности стекла специальными растворами при его вытягивании. Применяют такое стекло для остекления зданий и средств транспорта с целью уменьшения солнечной и тепловой радиации, особенно в южных районах.

Светорассеивающее стекло характеризуется декоративностью и светорассеивающей способностью. Оно может быть узорчатым и матовым.

Узорчатое стекло получают методом непрерывного проката на гравировальных вальцах из бесцветной или цветной стекломассы.

Матовое стекло изготовляют пескоструйной обработкой поверхности оконного стекла, при этом с помощью трафарета можно получить матово-узорчатый рисунок. Светорассеивающее стекло применяют для остекления оконных и дверных проемов, перегородок, когда требуется освещение без сквозной видимости или рассеянный свет.

Армированное стекло получают методом проката с одновременной запрессовкой в обычную или цветную стекломассу металлической сетки. Такое стекло может быть в виде плоских или волнистых листов (4.3). Армированное стекло обладает повышенной прочностью и огнестойкостью. Его применяют для остекления дверей, ограждения лестничных клеток и балконов, устройства перегородок и кровли.

Плоское цветное стекло получают путем введения красителей в стекломассу или нанесения в процессе проката на бесцветную стекломасу цветного слоя. Используют цветное стекло при строительстве общественных зданий в декоративных целях (в световых проемах, перегородках, витражах).

По назначению изделия из стекла разделяются на отделочные (облицовочное стекло): цветные плиты, стеклянные плитки, стеклянная мозаика, зеркала, и конструктивные: стеклопакеты, стеклопрофилит, стеклянные блоки, трубы и т. п.

Цветные плиты «марблит » изготовляют из цветной непрозрачной (глушеной) стекломассы методом проката или литья с полировкой лицевой поверхности и рифлением тыльной. Такие плиты (толщиной 6. 12 мм и размером до 2100X1400 мм) используют для облицовки фасадов и внутренних помещений общественных зданий, а также для подоконников, крышек столов, прилавков.

При прокате марблит может быть разделен на плитки размером 200X200 мм и менее. Такие плитки называют стекломрамор.

Плиты «стеклокремнезит » —цветные непрозрачные плиты, получаемые плавлением с последующей кристаллизацией цветных стеклянных гранул. Стеклокремнезит воспроизводит структуру полированных горных пород; может быть получен разнообразных цветов.

Стеклянную эмалированную плитку производят из отходов листового оконного стекла путем нарезания на требуемые размеры (150X150 и 10X75 мм) и нанесения слоя стеклянной эмали, закрепляемого нагреванием в печи. Применяют такую плитку для облицовки помещений с повышенными санитарно-гигиеническими требованиями и в сооружениях, подвергающихся агрессивному действию кислот и щелочей.

Стеклянную мозаику выпускают двух видов — ковровая мозаика и смальта. Ковровая мозаика — это мелкие квадратные плитки (например, 20X20X4 мм) из непрозрачного прокатного стекла различных цветов с глянцевой или матовой поверхностью. Плитки по рисунку наклеивают на крафт-бумагу и в виде ковриков применяют для облицовки стеновых панелей и внутренней отделки стен и колонн. Смальта — небольшие кусочки разной формы из непрозрачного литого или прессованного стекла различного цвета. Из кусочков смальты набирают мозаичные картины или отдельные вставки при отделке общественных зданий и сооружений.

Зеркала изготовляют из полированного стекла с нанесением на него с одной стороны тонкого слоя алюминия или серебра, закрепляемого слоем асфальтового лака или стеклянной эмалью.

Стеклопакеты представляют собой элементы из двух или трех плоских стекол (оконного, витринного и других видов), соединенных по периметру так, что между ними образуется герметически замкнутая воздушная полость шириной до 15. 20 мм. Стеклопакеты не замерзают при температуре —25 °С (одинарный) и —40 °С (двойной), не запотевают, выдерживают большую ветровую нагрузку, чем отдельные стекла той же толщины, я обладают достаточной звукоизолирующей способностью. Их использование вместо обычного двойного остекления упрощает и удешевляет процесс остекления зданий различного назначения и снижает расход древесины на изготовление оконных переплетов в 1,5. 2 раза.

Стеклопрофилит представляет собой изделия из прокатного стекла, имеющие профильное и коробчатое сечение длиной до 6000 мм (4.4). Конструкции из стеклопрофилита дают мягкий рассеивающий свет (све-топропускание 40. 70 %). Теплопередача.стены из коробчатых (в один ряд) или швеллерных (в два ряда) профилей примерно такая же, как окон с двойным остеклением, а акустические свойства не уступают глухим межкомнатным оштукатуренным перегородкам из кирпича. Стеклопрофилит применяют для устройства ненесущих стен, внутренних перегородок, остекления фонарей и других целей, обычно в сочетании с металлическими, бетонными, кирпичными или деревянными элементами зданий.

Стеклянные блоки — пустотелые изделия квадратной или прямоугольной формы размерами до 294X X 294X98 мм, состоящие из двух прессованных полублоков из обычной или цветной стекломассы и сваренных или склеенных друг с другом. Блоки имеют небольшую плотность — 800 кг/м3, относительно низкую теплопроводность—в среднем 0,46 Вт/(м-°С), достаточное свето-пропускание —50. 65 % и светорассеивание — до 25 %. Стеклоблоки применяют для сооружения светопрозрач-ных элементов стен (4.5) перегородок, остекления лестничных клеток, лифтовых шахт и т.п. Использование стеклоблоков позволяет более чем в 2 раза снизить потери теплоты по сравнению с одинарным остеклением, улучшает звукоизоляцию.

Стеклянные трубы различных диаметров (до 150 мм и более) хорошо сопротивляются коррозии, обладают достаточной механической прочностью, гигиеничны, прозрачны, имеют гладкую поверхность, вследствие чего их пропускная способность на 22 % выше, чем чугунных, и на 6,5 % — стальных труб равного диаметра. Недостатком стеклянных труб является малое сопротивление изгибу и удару и значительная хрупкость. Трубы нашлн широкое применение для самых различных целей как в строительстве, так и в других отраслях промышленности — пищевой, химической, фармацевтической и т. п.

Ситаллы и шлакоситаллы

Ситаллы — стеклокристаллические материалы, получающиеся путем направленной кристаллизации стекла, т. е. структура ситаллов— вид кристаллов, их размер и количество —регулируются в процессе производства. Особенность структуры ситаллов характеризуется тем, что между весьма мелкими кристаллами (несколько мкм) равномерно распределена стекловидная фаза (прослойкой около 1 мкм), количество которой в хорошо закристаллизованных материалах составляет 5. 10 %. Структура ситаллов, обеспечивая сохранение положительных свойств стекла, придает им повышенную механическую прочность, термическую и химическую стойкость, диэлектрические свойства, уменьшает хрупкость.

В основу технологии ситаллов положен принцип катализированной кристаллизации. Для этого в расплав вводят добавки, катализирующие кристаллизацию при последующей термообработке материала. Термообработка ведется по ступенчатому режиму: вначале материал выдерживают при температуре соответствующей максимальной скорости образования центров кристаллизации, а затем при температуре максимальной скорости роста кристаллов. Таким образом достигается необходимая степень закристаллизованности материала,при требуемом размере кристаллов.

Ситаллы применяют главным образом в специальных отраслях техники (например, в радиоэлектронике). В промышленном и гражданском строительстве они могут найти применение в виде конструктивного отделочного материала.

Значительно большие перспективы для строительства имеют шлакоситаллы. Это обусловлено доступностью сырья — металлургических шлаков при сохранении ценных технических свойств, характерных для ситаллов.

Шлакоситаллы получают из огненно-жидких шлаков, в которые вводят добавки, корректирующие их химический состав, и катализаторы кристаллизации (модификаторы TiO2, CaF2, P2O5 и др.). Шлакоситаллы при плотности 2500. 2650 кг/м3 имеют высокую прочность (при сжатии до 650 МПа, при изгибе до 120 МПа), низкое водопоглощение (близко к нулю). Особенно ценные качества шлакоситаллов— высокая химическая и термическая стойкость, морозостойкость и малая истираемость.

Возможно получение также пористого шлакоситалла г(пеношлакоситалла) плотностью 300. 600 кг/м3 и прочностью при сжатии 6. 14 МПа. Весьма возможно совместное использование плотного листового шлакоситалла с пеношлакоситаллом в стеновых и других конструкциях,

Литые каменные изделия

Литые каменные изделия изготовляют из расплавленных горных пород или шлаков литьем в формы с последующей термической обработкой. По однородности структуры и техническим свойствам литые изделия превосходят многие природные каменные материалы. Сырьем для получения каменного литья служат магматические горные породы, чаще базальты и диабазы. Очень эффективно использование для этих целей металлургических шлаков. Плавленые изделия из такого сырья имеют темный цвет. Для получения светлого каменного литья используют осадочные горные породы, главным образом карбонатные (доломит, мел, мрамор), и кварцевый песок.

Технология каменных литых изделий включает подготовку сырьевых материалов (дробление, помол, перемешивание), плавление, отливку изделий, кристаллизацию и отжиг. Плавление диабаза и базальта чаще всего производят в ванных печах или вагранках при температуре 1400. 1500 °С, а при изготовлении светлого каменного литья — в электрических печах. При охлаждении отливок ниже 1300°С начинается процесс кристаллизации, вслед за которым следует отжиг — медленное охлаждение изделий. В процессе отжига снимаются внутренние напряжения, которые возникли в начальной стадии охлаждения и кристаллизации массы.

Литые каменные изделия из шлаков экономически выгоднее изготовлять, используя огненно-жидкие шлаки, поскольку в этом случае не требуется дополнительной затраты топлива на расплавление сырья. Пористость литых каменных изделий не превышает 2 %; все поры замкнутые и поэтому материал практически не поглощает воду, обладает высокой морозостойкостью и большой прочностью: при сжатии — до 400 МПа, при изгибе — до 65 МПа и малой истираемостью (в 3. 5 раз меньшей, чем у гранита, базальта, диабаза). Им свойственны высокие диэлектрические показатели, термостойкость и химическая стойкость.

В строительстве литые каменные изделия используют в особо тяжелых условиях эксплуатации (полы промышленных предприятий, плитки и другие изделия для облицовки ответственных частей зданий и антикоррозионных покрытий, камни и плиты для дорог, трубы и облицовка химической аппаратуры и мельниц).

Стоимость каменного литья, особенно светлого, как и ситаллов, сравнительно высока, но с учетом долговечности их применение экономически выгодно.