Что такое слесарные работы в автосервисе

Подробные описания кузовного и слесарного ремонта

Владельцы транспортных средств знают, что все машины время от времени нуждаются в ремонте, как в маленьком, так и довольно объёмно, если случились непредвиденные обстоятельства, и автомобиль побывал в аварии.

Все виды работ можно разделить на несколько категорий: электрические, специализированные, кузовные, диагностические, слесарные.

Остановимся более подробно на таких работах как кузовной и слесарный ремонт автомобиля.

Кузовной ремонт

Кузовной ремонт – это сложный процесс, заключающийся в возвращении машине первичного внешнего вида, после того как автомобиль получил повреждение в результате столкновения с другим авто, или часто мелкий ремонт в результате неудачной парковки.

Виды работ: локальный или капитальный ремонт. С локальным можно справиться и самостоятельно, удалить незначительные вмятины, надавив с внутренней стороны, а затем обезжирив и загрунтовав, с помощью специального карандаша и полироли восстановить поверхность. Капитальный же ремонт требует серьёзного подхода и производится в автомастерских с помощью специальных инструментов и оборудования, так как требуется либо замена полная кузова, или восстановление структуры, или геометрии.

инструмент для проведения жестяных работ,

пневмоинструмент и многое другое.

Технологически кузовные и слесарные ремонты относят к сложным видам ремонта.

Слесарный ремонт

Слесарный ремонт – это устранение любых видов неисправностей, выявленных в ходе эксплуатации автомобиля, или во время технического осмотра, проводимого время от времени в специализированных сто.

Также подразделяется на две категории: текущий ремонт и капитальный ремонт. Некоторые виды текущего ремонта автолюбитель может совершить самостоятельно: заменить деталь, которая износилась, без глубокой разборки механизмов, отрегулировать или смазать некоторые узлы, сделать элементарную профилактику для предотвращения неисправностей. Для осуществления капитального ремонта, потребуется отогнать машину на сто к хорошему специалисту, чтобы впоследствии автомобиль работал корректно. Капитальный ремонт предполагает разобрать машину согласно технологическим требованиям завода – изготовителя, заменить и отрегулировать все детали изношенные на новые. В результате машина в собранном виде по своим техническим характеристикам приравнивается к новой, как будто только что сошедшей с конвейера.

Итак, выполнение кузовного и слесарного ремонта в большинстве случаев необходимо доверять профессионалам, если хотите получить качественно сделанный автомобиль, так как оба вида ремонта относятся к дорогостоящим работам.

Ремонт автомобилей в слесарно-механическом отделении

Слесарно-механические работы включают изготовление крепежных деталей (болтов, гаек, шпилек, шайб и т.д.), механическую обработку деталей после наплавки и наварки (напыления), расточку тормозных барабанов, изготовление и расточку в размер втулок для реставрации гнезд подшипников и шкворневых соединений, фрезерование поврежденных плоскостей. Иногда в этих же отделениях могут выполняться работы по расточке цилиндров и тормозных барабанов, хонингование цилиндров. Кроме указанных работ выполняются работы по ремонту технологического оборудования и другие работы по самообслуживанию автотранспортных организаций (АТО).

Работы слесарно-механического отделения (токарные, фрезерные, шлифовальные, слесарные) по технологии часто являются завершающими при изготовлении деталей, поэтому заготовки в слесарно-механическое отделение поступают со склада материалов, из сварочного, кузнечного и других отделений. В общей трудоемкости текущего ремонта (ТР) слесарно-механические работы составляют 4…12 %. В число основного оборудования слесарно-механического отделения входят: токарно-винторезные, сверлильные, универсальнофрезерные, универсально-заточные и обдирочно-шлифовальные станки, верстаки с тисками (для выполнения работ вручную), поверочная плита, прессы, стеллажи.

Рассмотрим некоторые характерные виды слесарно-механических работ на примере составляющих тормозной системы.

Так как тормозные колодки сделаны из неоднородного материала, а в процессе работы на поверхности дисков или барабанов по всей длине образуются продольные канавки и борозды, происходит деформация. Подобные неисправности приводят к появлению вибраций, ускоренному износу колодок, что в свою очередь снижает результативность торможения, а это может привести к ДТП. Устранить неблагоприятные факторы и привести систему в рабочее положение позволяет проточка тормозных дисков или барабанов.

Проточку тормозных дисков необходимо проводить, если в процессе торможения проявляются следующие нарушения:

Причины ухудшения работы и неисправности тормозных дисков:

Различают проточку тормозных дисков или барабанов со снятием колес и без него.

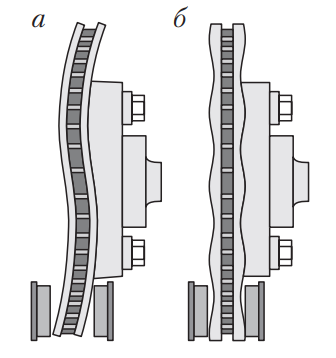

Рис. 1. Неисправности тормозного диска: а — боковое коробление; б — неравномерный износ

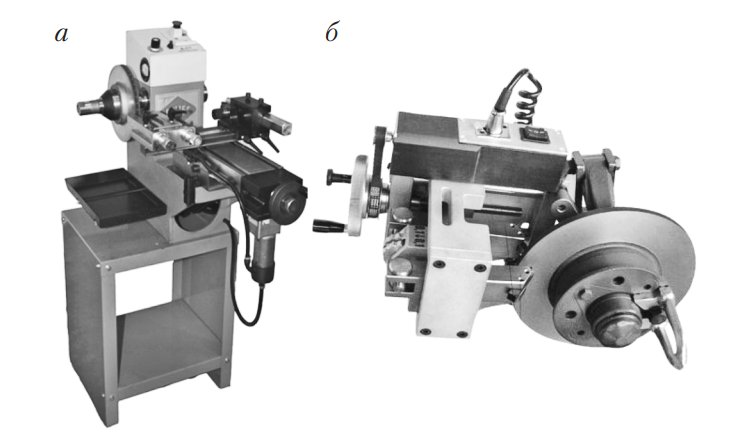

В качестве примеров используемого оборудования можно привести станки для восстановления тормозных дисков со снятием — Comec TR 450 (Италия) и без снятия — Comex TD 302.

Станок Comec TR 450 (рис. 2, а) предназначен для токарной обработки рабочих поверхностей тормозных дисков и тормозных барабанов легковых автомобилей. Он оборудован автоматической системой подачи резца, системой охлаждения рабочей поверхности, комплектом измерительного инструмента и комплектом центрирующих конусов для установки любых типов тормозных дисков и барабанов. Станок выпускается как в стационарном, так и настольном исполнении. В комплект поставки входит режущий инструмент, установочный комплект и набор приспособлений для крепления дисков и барабанов к шпинделю станка.

Станок Comec TD 302 (рис. 2, б) предназначен для обработки рабочей поверхности тормозных дисков легковых автомобилей без снятия их с автомобиля. Станок устанавливается прямо на ремонтируемом автомобиле (на месте тормозного суппорта).

Станок имеет резцы с обеих сторон, что позволяет обрабатывать обе поверхности диска одновременно. Станок снабжен подкатной тележкой с устройством вращения колеса TD 332, имеется три скоростных режима подачи. В комплект поставки входит набор резцов. Станок состоит из двух модулей: токарного и приводного.

Рис. 2. Станки для восстановления тормозных дисков: а — Comec TR 450 (со снятием колес); б — Comec TD 302 (без снятия колес)

Автомобиль поднимают на высоту около 1,5 м, снимают колесо, затем снимают тормозной суппорт (отводят в сторону, не отсоединяя тормозные шланги). На место суппорта устанавливают токарный модуль, который имеет два резца, которые могут параллельно перемещаться вдоль поверхностей диска (наружной и внутренней). На ступице автомобиля крепится специальная скоба (для этого используется болт и одно из отверстий для крепления колеса), а затем подкатывается приводной модуль, который входит в зацепление со скобой. После включения приводного модуля ступица автомобиля вместе с тормозным диском начинает вращаться, при этом резцы токарного модуля перемещаются вдоль поверхностей диска, обрабатывая одновременно обе его поверхности. Станок может работать в режиме как автоматической, так и ручной подачи резцов.

Следует отметить, что проточка тормозных дисков без снятия занимает значительно меньше времени (в среднем за 10–15 мин), чем со снятием.

В результате проточки полностью устраняется биение дисков во время движения, значительно снижается повышенный износ тормозных колодок во время дальнейшей эксплуатации и повышается эффективность работы антипробуксовочной и антизаносной систем.

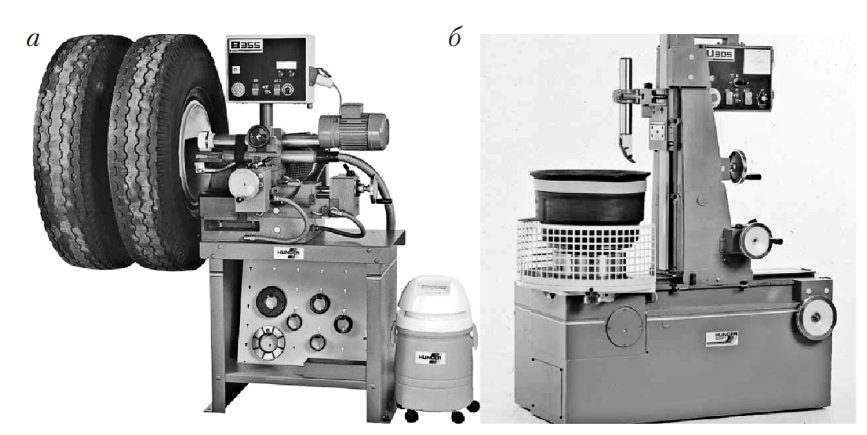

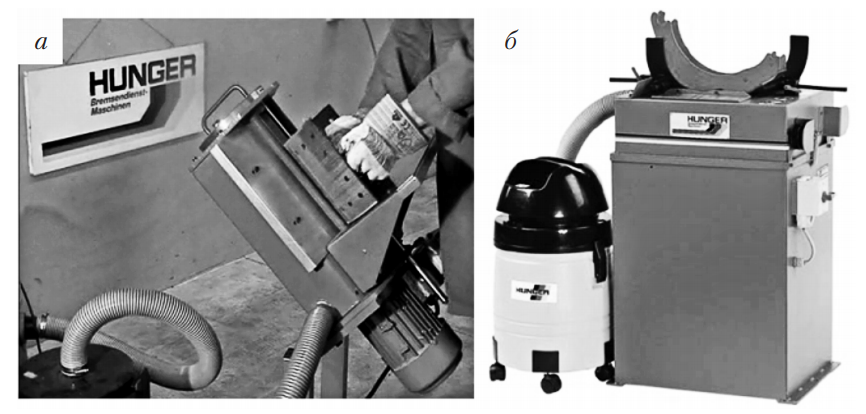

Для проточки тормозных барабанов грузовых автомобилей, автобусов и легковых автомобилей применяются горизонтальные (рис. 3, а) и вертикальные (рис. 3, б) стенды типа HUNGER B 15.

Барабаны протачивают с помощью специальных резцов, подача которых осуществляется при помощи электронно-контролируемых электродвигателей. Современные стенды имеют дополнительные цифровые дисплеи для контроля растачиваемого диаметра и скорости вращения шпинделя.

На стендах такого типа возможна обработка маховиков и тормозных накладок (рис. 4).

Для снижения трудоемкости ремонта тормозных систем в комплекте со стендами может применяться специальная тележка или стреловой кран (рис. 5), которые обеспечивают простую установку и снятие тормозных дисков, барабанов, суппортов и ступиц.

Рис. 3. Стенд для проточки тормозных барабанов HUNGER B 15: а — горизонтальный; б — вертикальный

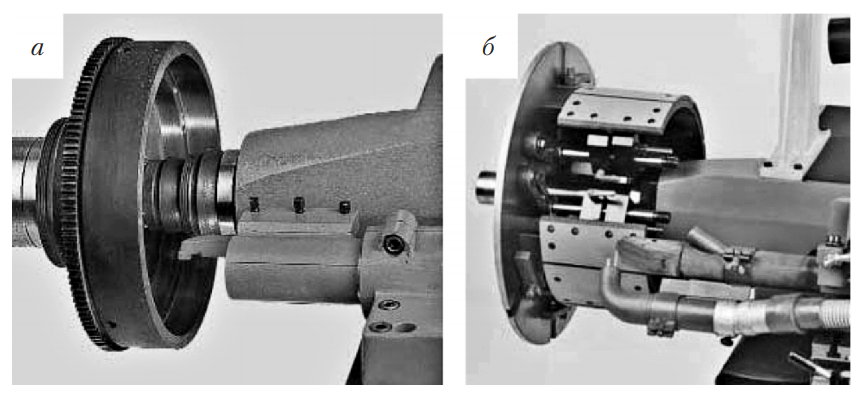

Рис. 4. Обработка маховиков (а) и тормозных накладок (б)

Показанный на рисунке кран особенно удобно использовать для работы в труднодоступных местах, например под крылом грузовика. После проточки тормозных накладок их необходимо прошлифовать для подгонки к диаметру тормозного барабана. В результате повышается износоустойчивость тормозного барабана и накладок, что приводит к существенному увеличению срока службы тормозных систем. Кроме того, необходимо прошлифовать и колодку, так как в результате выравнивается поверхность сопряжения колодок и тормозных накладок, что обеспечивает плотное прилегание и надлежащую силу сцепления старых колодок и новых накладок.

Рис. 5. Стреловой кран для замены составляющих тормозной системы

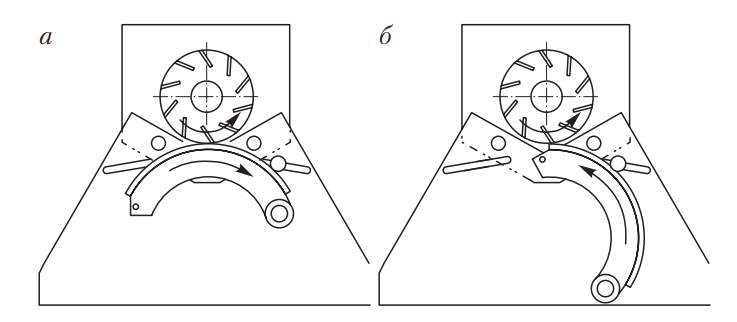

Для шлифовки колодок и накладок применяются специальные стенды с роликовыми абразивами (рис. 6, а), шлифовальными лентами (рис. 6, б) и абразивными кругами.

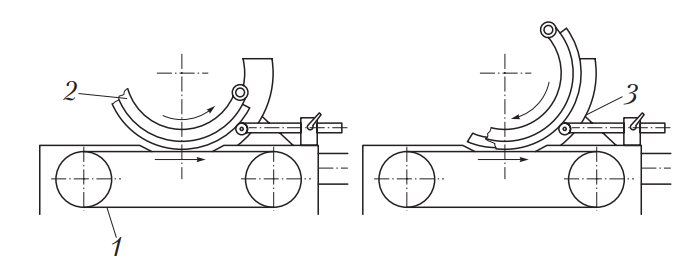

При шлифовании на стенде с роликовыми абразивами колодка перемещается между прижимающим устройством и абразивами. Принцип шлифования лентой натяжного типа (рис. 7) заключается в перемещении колодки 2 относительно ленты 1. Колодка фиксируется специальным устройством 3.

Рис. 6. Шлифовальные стенды: а — с роликовыми абразивами; б — со шлифовальной лентой

Рис. 7. Схема проточки тормозных колодок на стенде со шлифовальной лентой натяжного типа: 1 — лента; 2 — колодка; 3 — фиксирующее устройство

Абразивная лента может крепиться на разрезном резиновом ролике (рис. 8), который зажимает ее под воздействием центробежной силы. Стенд и ролик наклонены на 45° по отношению к горизонту, а поверхность рабочего стола расположена под углом 90° к ролику. При такой компоновке тормозная колодка ходит вдоль стола под углом 90° к ролику под воздействием силы гравитации.

Техника безопасности при выполнении работ в слесарно-механическом отделении

Конструкция всех приспособлений для закрепления обрабатываемых деталей и инструмента (патронов, планшайб, оправок, шпиндельных головок, кондукторов) должна обеспечивать надежное их закрепление и исключать возможность самоотворачивания приспособления во время работы, в том числе и при реверсировании вращения.

Рис. 8. Схема проточки тормозных колодок на стенде со шлифовальной лентой с роликом: а — горизонтальное расположение колодки; б — вертикальное расположение колодки

Ручная опиловка и полировка обрабатываемых на станках деталей, как правило, не допускается. Если в исключительных случаях эта работа производится ручным способом, она должна выполняться при помощи специальных приспособлений, обеспечивающих безопасность ее проведения.

Зачистка обрабатываемых деталей на станке наждачным полотном должна выполняться с помощью зажимов (держалок). Прижимать наждачное полотно к детали руками не допускается.

Выступающие за шпиндель станка концы обрабатываемого металла должны ограждаться неподвижным кожухом. Не допускается класть на станок инструмент и детали.

При установке сверл и других режущих инструментов и приспособлений в шпиндель сверлильного станка необходимо обращать особое внимание на прочность их закрепления и точность установки.

Удаление стружки из просверливаемого отверстия разрешается производить только после остановки станка и отвода инструмента.

Все предметы, предназначенные для обработки, за исключением особо тяжелых, должны быть установлены и закреплены на столе или плите сверлильного станка неподвижно при помощи тисков, кондукторов и других надежных приспособлений. При обработке на станках деталей или заготовок массой свыше 15 кг необходимо их установку и снятие производить с помощью подъемных устройств или приспособлений.

Для извлечения инструмента из шпинделя станка должны применяться специальные молотки и выколотки из материала, исключающего отделение его частиц при ударе.

Не допускается: применять сверла и патроны с забитым или изношенным хвостовиком; использовать при работе на станке рукавицы; удерживать изделия во время обработки руками.

Стационарные станки должны быть установлены на прочных фундаментах или основаниях, тщательно выверены, прочно закреплены и окрашены. Каждый станок должен иметь индивидуальный привод, а имеющий электрический привод должен быть заземлен (занулен) вместе с приводом.

Стационарные и переносные станки и стенды должны приводиться в действие и обслуживаться только теми лицами, за которыми они закреплены. Пускать в ход станки и работать на них другим лицам запрещается. Ремонт указанных станков и стендов должен выполняться специально назначенными лицами.

Выключение станка обязательно в случае: прекращения подачи тока, при смене рабочего инструмента, закреплении или установке обрабатываемой детали, снятии ее со станка, а также при ремонте, чистке и смазке станка, уборке опилок и стружки.

Станки должны быть снабжены удобными в эксплуатации предохранительными приспособлениями с достаточно прочным прозрачным экраном для защиты глаз от летящей стружки и частиц металла. Такие приспособления в необходимых случаях должны быть сблокированы с пусковым устройством станка и конструктивно выполнены так, чтобы обеспечить удобную и быструю их установку в необходимое положение. В случае невозможности по техническим условиям применения предохранительного приспособления рабочие должны работать в защитных очках.

Передача от электродвигателя к станку (ремни, зубчатые передачи и тому подобное) должна иметь ограждение.

Работать на неисправных станках, а также на станках с неисправными или плохо закрепленными ограждениями не допускается.

Все станки должны оборудоваться местным освещением. Отсутствие местного освещения допускается только при наличии достаточного обоснования. Для питания пристроенных светильников местного освещения с лампами накаливания напряжение не должно быть более 8 В. Допускается питание напряжением 127…220 В для светильников любой конструкции (местного освещения с лампами накаливания или люминесцентными) при условии, что такие светильники не имеют токоведущих частей, доступных для случайного прикосновения.

Удаление стружки со станка должно производиться соответствующими приспособлениями (крючками, щетками), убирать стружку руками не допускается.

Рабочие-станочники при работе должны пользоваться соответствующей специальной одеждой, предусмотренной нормами. При работе специальная одежда должна быть наглухо застегнута. Волосы должны быть закрыты головным убором (беретом, косынкой, сеткой и т.п.) и подобраны под него.

При уходе с рабочего места (даже кратковременном) станочник должен выключить станок. На неисправный станок (стенд) руководитель участка должен вывесить табличку «Станок неисправен — не включать». Такой станок должен быть отключен от электрической сети.

Слесарный ремонт автомобилей это

Полезная информация на тему: «слесарный ремонт автомобилей это». Мы постарались описать основные нюансы и порядок произведения необходимых действий.

Слесарный ремонт автомобиля — часть жизни автовладельца.

Слесарный ремонт автомобиля — часть жизни автовладельца.

Одни поручают его высокопрофессиональным специалистам в автомобильных центрах, другие просто не могут доверить своего железного коня ни одному специалисту кроме себя.

Безусловно, без комплексного проведения специальных мер, которые поддерживают отлаженную работу машины, под названием «слесарный ремонт автомобиля», невозможно обойтись. Сюда можно отнести как разборочные, так и сборочные, как контрольные, так и диагностические, как слесарные, так и регулировочные работы.

Текущий слесарный ремонт автомобиля предполагает ликвидацию мелких неполадок, профилактику, которая способствует предотвращению серьезных и неожиданных неисправностей. В основном в его ходе специалисты могут заменить повреждённые или изношенные амортизаторы, шаровые, сайлентблоги, рычаги.

Без профессионалов — никуда

Капитальный слесарный ремонт предполагает наличие профессионала в данной области, который обладает знаниями, опытом и, конечно же – специальными инструментами и оборудованием. К нему прибегают в тех случаях, когда требуется выяснить техническое состояние автомобильного средства или установить и ликвидировать причину серьезного повреждения.

В целом, в слесарный ремонт автомобиля относятся такие процедуры, как:проверка и замена:

Также к слесарному ремонту относитя ремонт:

Цены на слесарный ремонт

| Наименование: | Цена: |

| Рулевое управление: | |

| Замена наконечников | от 450 |

| Замена рулевых тяг | от 800 |

| Замена рулевой рейки | от 5000 |

| Замена бачка ГУР (Гидра Усилитель Руля) | 600-800 |

| Замена жидкости ГУР | 1200 |

| Замена ремня ГУР | от 300 |

| Замена насоса ГУР | от 1500 |

| Замена Электро усилителя руля (не ремонтируем) | от 1500 |

| Тормозная система: | |

| Замена передних колодок | 850 |

| Замена задних колодок | 950 |

| Замена передних тормозных дисков | от 1800 |

| Замена задних тормозных дисков | от 1800 |

| Комплекс работ по замене тормозных дисков и колодок на одну ось | от 1800 |

| Замена тормозного барабана | от 2000 |

| Замена тормозного цилиндра | от 600 |

| Прокачка тормозной системы | 1200 |

| Замена тросика ручного тормоза | от 1000 |

| Замена датчика ABS | от 300 |

| Ремонт КПП и АКПП: | |

| замена масла в механической коробке передач; | от 650 |

| замена масла в автоматической коробке передач; | от 1200 |

| замена сальника полуоси коробки передач; | от 800 |

| замена тяг переключения передач; | от 600 |

| замена сальника первичного вала коробки; | от 4500 |

| замена опоры коробки переключения передач; | от 600 |

| замена механизма переключения передач; | от 2000 |

| замена сальника штока выбора передач; | от 800 |

| замена шестерни привода спидометра. | от 600 |

| Ремонт выхлопной системы: | |

| Ремонт глушителя | от 1000 |

| Замена глушителя | от 450 за 1 часть |

| Замена катализатора | от 800 |

| Установка резонатора | от 450 |

| Замена фланцевого соединителя | от 450 |

| Замена точки крепления глушителя | от 400 комплект |

| Замена лямбда зонда | от 450 |

| Прошивка под ЕВРО-2 | от 8000 |

| Ремонт ходовой: | |

| диагностика подвески | 450 |

| замена амортизатора | от 1500 |

| замена шаровой | от 450 |

| замена рычагов | от 1000 |

| замена подшипника ступицы | от 1200 |

| замена ступицы | от 1200 |

| замена пружины | от 1250 |

| замена стойки стабилизатора | от 450 |

| замена стабилизатора | от 1500 |

| замена полуоси с сальником | от 1200 |

| замена передней балки | от 4000 |

| замена подшипников | от 1200 |

| ДВС | |

| ДВС замена | от 15000 |

| замена маслосъемных колпачков | от 8000 |

| замена комплекта ремня ГРМ | от 4000 |

| замена цепи | от 8000 |

| замена помпы | от 2500 |

| замена свечей | от 400 |

| замена ВВ(высоковольтных проводов) | от 400 |

| замена модуля зажигания | от 400 |

| замена форсунок | от 800 |

| Замена крышки клапанов | от 800 |

| кап.ремонт ДВС | от 40000 |

Наши специалисты выполняют только качественный ремонт автомобиля, так как каждый из них имеет навыки и многолетний опыта мастера, они работают только на новейшем оборудовании.

Наш совет для каждого хозяина своего железного коня: «Своевременно обращайтесь к специалистам за помощью в случае даже малейших неполадок. Ведь это помогает не только продлить жизнь машине, но и сохранить собственный бюджет».

Слесарный ремонт – это достаточно востребованный вид услуг, оказываемых автомобильным сервисом «Авто-Реал».

Технология слесарных работ предусматривает качественное и быстрое исполнение заказа, обеспечивает надежную и длительную эксплуатацию любых узлов, отремонтированных в автосервисе «Авто-Реал».

При ремонте агрегаты по желанию клиента могут комплектоваться оригинальными или неоригинальными запчастями. Нами предоставляется гарантия на слесарные работы любого вида. Чтобы узнать цены, просто позвоните нам по телефону.

Вашему автомобилю не потребуется ремонт достаточно долго. Работы в «Авто-Реал» осуществляются квалифицированными и опытными специалистами, которые постоянно проходят обучение и подготовку, так как модельный ряд машин постоянно изменяется. Стремясь быть лучшими, мы постоянно совершенствуем свое мастерство.

Поломки транспортных средств неизбежны, их основные причины — естественный износ и аварии. Многие неполадки устраняются с помощью слесарного ремонта. Данную услугу предоставляет компания «Автоцарапина».

В общем случае он представляет собой комплекс восстановительных мероприятий, целью которых является возврат к заводским параметрам транспортного средства. Делается диагностика, осуществляется замена поврежденных либо изношенных узлов и компонентов, выполняются профилактические и слесарные работы.

Важным условием поддержания транспортного средства в технически исправном состоянии является регулярное обслуживание и своевременное проведение регламентных мероприятий.

| Наименование | Стоимость |

| Слесарный ремонт | от 400 руб. |

Услуги слесарного ремонта

Предоставляются услуги по установке комплектующих, подбору эксплуатационных жидкостей, замене расходных материалов и пр.

Преимущества слесарного ремонта от компании «Автоцарапина»

Наличие многолетнего (с 1997 года) опыта по обслуживанию автомобилей, а также квалифицированного персонала позволяет выполнять работы любой сложности, масштаба и специфики. Принимаются любые машины — вне зависимости от комплектации и модели, возраста и технологических особенностей, текущего состояния и прочих нюансов.

При проведении слесарного ремонта обеспечивается:

При выполнении слесарного ремонта учитываются условия эксплуатации транспортного средства. Это касается погодных особенностей, состояния дорог, качества используемого топлива и ГСМ, стиля езды и иных факторов.

Слесарный ремонт проводится с использованием только сертифицированных запасных частей, а также с учетом заводских регламентов, спецификаций и нормативов. Это гарантирует его безупречное качество, которое подтверждается официальной продолжительной гарантией. Она распространяется на все предоставленные услуги, а также на замененные узлы, механизмы, детали и прочие компоненты.

Многие дефекты машин, поступающих на ремонтные предприятия, хорошо изучены и систематизированы в типовой технологии ремонта. Такая технология разработана для большинства тракторов, комбайнов и сельскохозяйственных машин. В ней указаны способы восстановления деталей, применяемый для этого инструмент, технические условия на отремонтированные детали. Однако предусмотреть все случаи, которые могут встретиться в практике ремонта, просто невозможно. Иногда может не оказаться нужного инструмента или материала, порой появляется возможность применить более простой и надежный способ ремонта.

Слесарь-ремонтник должен быть универсалом. Помимо умения выполнять все общеслесарные операции, он должен знать правила производства разборочно-сборочных работ, хорошо разбираться в чертежах деталей н узлов машин, обозначениях допусков и посадок, знать основные механические свойства металлов и других ремонтных материалов, иметь представление о технологическом процессе ремонта.

Технологический процесс ремонта

Технологический процесс ремонта машины состоит из ряда последовательных операций, отличающихся одна от другой характером выполняемой работы и применяемым оборудованием. Вместе с тем многие ремонтные операции сходны между собой. Для производства однотипных технологических операций на ремонтных предприятиях организуют специальные рабочие места. Их оснащают станками, стендами, приспособлениями, приборами и другим оборудованием для разборки, восстановления деталей и сборки я машин и их узлов.

Основной элемент технологического процесса — операция, выполняемая на одном рабочем месте и охватывающая все действия работающего (или работающих) и применяемого оборудования над одним или несколькими совместно обрабатываемыми, разбираемыми или собираемыми изделиями. Кроме технологических, в ремонтном производстве имеются и вспомогательные операции: транспортные, моечные, контроля качества, маркировки и др. Технологические операции делятся на переходы, проходы и приемы.

Переход — это часть операции, характеризующаяся неизменностью обрабатываемой поверхности (или сопрягаемых поверхностей при сборке), применяемого инструмента и режимов работы оборудования.

Проход — часть перехода, при которой снимается один слои материала.

Прием — это законченная совокупность отдельных движений работающего в процессе выполнения операции (например, при сверлении отверстия в изделии приемами будут: закрепление изделия на столе станка, включение cr.li;, подвод сверла к изделию, включение подачи, выключение подачи, отвод шпинделя, выключение станка, освобождение изделия).

Большое разнообразие работ в условиях ремонтного производства требует от слесаря умения выполнять операции самого различного характера, сложности и точности. Качество выполнения ремонтных операций находится в прямой связи с квалификацией рабочих и оснащенностью ремонтных предприятии оборудованием, приспособлениями И инструментом

Начинающему слесарю-ремонтнику нужно прежде всего изучить инструмент, которым ему придется пользоваться, и освоить приемы выполнения обще слесарных операций.

Основные слесарные операции

К основным общеслесарным операциям относятся: разметка, рубка и резка, правка и гибка, опиливание, сверление и развертывание отверстии. Часть из них, например разметку изделий и сверление отверстий, слесарь выполняет на специально оборудованных для этой цели общих рабочих местах, а остальные — на своем индивидуальном рабочем месте, где он также нарезает резьбу, шабрит, паяет.

Рациональная организация рабочего места слесаря позволяет обеспечить наивысшую производительность, хорошее качество и безопасные условия труда с наименьшей затратой сил, времени и средств. Важно правильно оснастить рабочее место и соблюдать на нем раз и навсегда заведенный порядок.

П РОФЕССИОН АЛЬНОЕ

Минск «Современная школа» 2009

УДК 629.33.078 ББК 39.33-08 А22

Серия основана в 2009 году

Составитель А. А. Ханников

Правообладателем книги является ООО «Современная школа». Выпуск произведения, а также использование его отдельных частей без разрешения правообладателя является противоправным и преследуется по закону. Книга выпущена по заказу правообладателя.

Автослесарь / сост. А. А. Ханников. — Минск: Совре- А22 менная школа, 2009. — 384 с. — (Серия «Профессиональное образование»).

(В предлагаемом пособии рассматриваются устройство, техническое обслуживание и ремонт отечественных грузовых и легковых автомобилей на примере базовых моделей — как с классической, так и с переднеприводной схемой компоновки, приводятся основы организации технического обслуживания и ремонта автомобиля, даются сведения о видах, причинах возникновения, способах обнаружения и устранения основных неисправностей агрегатов, механизмов и систем автомобиля.

Пособие адресуется мастерам производственного обучения, может быть использовано при подготовке работников по специальности «Автослесарь», будет полезно широкому кругу читателей, желающих сделать ремонт автомобиля своими руками.

УДК 629.33.078 ББК 39.33-08

ISBN 978-985-513-474-0 © Ханников А, А., составление,» 2009

© Оформление. ООО «Современная школа», 2009

Автомобильный транспорт играет важную роль в народном хозяйстве и обеспечивает совместно с железнодорожным, водным и воздушным транспортом перевозку всевозможных грузов. Автомобильный парк с каждым годом пополняется новыми грузовыми, легковыми, специальными автомобилями и автобусами. Рациональное использование и наибольшая производительность автопарка достигаются только при условии содержания его в технически исправном состоянии, что обеспечивается своевременным и качественным проведением работ по техническому обслуживанию й ремонту автомобилей.

Технически грамотное выполнение ремонтных работ позволяет полностью восстановить техническую исправность и работоспособность автомобиля. Решающую роль в деле поддержания автопарка на высоком техническом уровне играют правильная организация техобслуживания и ремонта автомобилей на авторемонтных и автосервисных предприятиях, СТО, оснащенных новейшим высокопроизводительным оборудованием, инструментом, а также высокая квалификация автослесарей, выполняющих основные работы по ремонту и обслуживанию. Предлагаемая книга может служить учебным пособием для подготовки и повышения квалификации автослесарей, помочь им приобрести основные знания, умения и выработать правильные приемы выполнения отдельных авторемонтных работ, применив их для удовлетворения возрастающей потребности в техническом обслуживании и ремонте автомобилей с целью повышения эффективности их использования владельцами.

В процессе эксплуатации свойства автомобиля постоянно меняются. Это проявляется в снижении надежности, динамических качеств транспортного средства, безопасности движения, повышенном расходе горюче-смазочных материалов, ухудшении пуска двигателя, появлении стуков, шумов и других неисправностей. Постоянно действующими основными причинами изменения технического состояния автомобиля при его эксплуатации являются изнашивание, пластические деформации, усталостные разрушения, старение, коррозия. Полностью устранить эти причины невозможно, однако замедлить их влияние на качественную работу автомобиля необходимо, что достигается проведением технического обслуживания и различного вида ремонтных работ.

Под эксплуатацией автомобилей понимают стадию их жизненного цикла, на которой реализуется, поддерживается и восстанавливается их качество. Жизненный цикл включает стадии разработки, изготовления, продажи, эксплуатации и утилизации автомобиля.

Эксплуатация автомобилей может быть производственной и технической. Производственная эксплуатация— это использование автомобиля по назначению, например перевозка пассажиров или определенных грузов и т.д. Техническая эксплуатация— это комплекс технических, организационных и других мероприятий, обеспечивающих поддержание автомобилей в работоспособном и исправном состоянии, предупреждение их простоев из-за технических неисправностей. Техническая эксплуатация включает обкатку, техническое обслуживание, заправку, хранение, технические осмотры, диагностирование, устранение леисправностей, то есть неплановый ремонт и плановый ремонт.

Период работы автомобиля после его изготовления или ремонта при постепенно увеличивающейся нагрузке в целях приработки трущихся деталей, обеспечивающих их длительный срок

службы, называют обкаткой.В техническое обслуживаниевходит комплекс мероприятий по поддержанию работоспособности или исправности автомобиля при его использовании, хранении или транспортировании. Операции технического обслуживания выполняют в обязательном порядке на протяжении всего периода эксплуатации автомобиля. Виды технического обслуживания, периодичность и условия проведения устанавливают изготовители автомобиля на основе действующих стандартов. Заправка ав- _томобилей включает операции заполнения емкостей в соответствии с установленными правилами, выполнение которых обеспечивает сохранность автомобилей до использования по назначению.

Технический осмотравтомобиля представляет собой комплекс контрольных операций, которое проводятся перед началом эксплуатации в целях проверки готовности автомобиля к его использованию. Техническая эксплуатация автомобилей проводится владельцами автомобилей и автопредприятиями. Фирменный и специализированный технический сервис состоит в оказании услуг владельцам автомобилей силами предприятия-изготовителя, центров технического сервиса, СТО, автомастерскими и другими предприятиями автосервиса.

Система технического обслуживанияпредставляет собой совокупность планируемых и систематически выполняемых воздействий по контролю, поддержанию и восстановлению исправного состояния автомобилей. В понятие технический сервисвходят изучение спроса потребителя, своевременная информация об автомобилях, предпродажная подготовка, доставка, сборка, монтаж и наладка оборудования, обучение персонала, своевременное обеспечение потребителей ремонтно-технологическим оборудованием, запасными частями, сменными узлами, инструментом, проведение технического обслуживания и ремонта, транспортные услуги и др. Оформление заказов на техническое обслуживание и ремонт автомобилей, учет выполнения заказов, выдача автомобиля заказчику осуществляются предприятиями автосервиса в соответствии с установленной документацией. Автомобиль, прошедший техническое обслуживание или ремонт, перед выдачей владельцу должен быть принят мастером технического контроля.

С учетом постоянно возрастающей потребности в техническом обслуживании и ремонте автомобилей и автобусов, которые находятся в личном пользовании граждан и организаций различных форм собственности, в настоящее время профессия автослесаря является одной из наиболее востребованных. В условиях

приватизации, развития свободного г^редпринимательства и в целях приближения служб технического сервиса к потребителям на базе мастерских и станций технического обслуживания создается сеть частных центров, предоставляющих свободу выбора исполнителя и видов технического обслуживания автомобилей, а развитие научно обоснованного технического обслуживания, создание рынка услуг и конкуренция предъявляют жесткие требования к работникам технического автосервиса, где одна из основных ролей принадлежит автослесарям. От их подготовки, квалификации, теоретических знаний, умения разбираться в сложных механизмах автомобилей, решать задачи, возникающие в процессе обслуживания и ремонта автомобилей, зависит, как правило, успех’ в практических делах предприятия.

Основные характеристики автослесарных работ

В объем и характеристики работ, выполняемых автослесарем (в зависимости от его квалификации) при техническом обслуживании и ремонте автомобиля, входят многие операции. Для начинающего автослесаря это разборка простых узлов автомобилей, рубка зубилом, резка ножовкой, опиливание, зачистка заусенцев, промывка, прогонка резьбы, сверление отверстий по кондуктору, очистка от грязи, мойка после разборки и смазка деталей. Автослесарь должен знать основные приемы выполнения работ по разборке отдельных простых узлов, назначение и правила применения простого слесарного и контрольно-измерительного инструмента, наименование и маркировку металлов, масел, топлива, тормозной жидкости, моющих средств. Примерами выполняемых работ могут быть слив воды из системы охлаждения автомобиля, топлива из баков, тормозной жидкости из гидравлической тормозной системы; разборка масляных и воздушных фильтров тонкой и грубой очистки.

Характеристика работ автослесаря более высокой квалификации включает умение выполнять следующие операции: разборка грузовых автомобилей (кроме специальных и дизельных), легковых автомобилей, автобусов длиной до 9,5 м и Мотоциклов; ремонт, сборка простых соединений и узлов автомобилей; снятие и установка несложной осветительной арматуры; разделка, сращивание, изоляция и пайка проводов; выполнение крепежных работ при первом и втором техническом обслуживании; устранение выявленных мелких неисправностей; слесарная обработка деталей с применением приспособлений, слесарного и конт- рольно-измерительного инструмента.

Автослесарь должен знать:

основные сведения об устройстве автомобилей;

порядок сборки простых узлов;

приемы и способы разделки, сращивания, изоляции и пайки электропроводов;

способы выполнения крепежных работ и объемы первого и второго технического обслуживания;

назначение и правила применения наиболее распространенных универсальных и специальных приспособлений и с- редней сложности контрольно-измерительного инструмента;

основные механические свойства обрабатываемых материалов;

назначение и применение охлаждающих й тормозных жидкостей, масел и топлива;

правила применения пневмо- и электроинструмента;

основные сведения по электротехнике, технологии металлов в объеме выполняемой работы.

Примерами выполняемых работ могут быть следующие:

проверка и крепление картеров и колес;

разборка направляющих клапанов;

изготовление кронштейнов и хомутиков;

снятие и установка водяных насосов, вентиляторов и компрессоров;

снятие и установка плафонов, задних фонарей, катушки зажигания, свечей;

проверка и крепление приборов и агрегатов электрооборудования при техническом обслуживании;

| Видео (кликните для воспроизведения). |

замена, пайка, изоляция проводов;

смазка листов рессор с их разгрузкой;

зачистка контактов свечей, прерывателей-распределителей.

Автослесарь высокой квалификации должен уметь выполнять следующие виды работ:

разборка дизельных и специальных грузовых автомобилей и автобусов длиной сбыше 9,5 м;

ремонт и сборка легковых автомобилей;

выполнение крепежных работ ответственных резьбовых соединений при техническом обслуживании с заменой изношенных деталей;

разборка, ремонт, сборка, регулировка и испытание агрегатов, узлов и приборов средней и высокой сложности;

разборка ответственных агрегатов и электрооборудования;

определение и устранение неисправностей в работе узлов, механизмов, приборов;

пайка и соединение проводов с приборами и агрегатами электрооборудования;

ремонт и установка сложных агрегатов, узлов и приборов и замена их при техническом обслуживании;

обкатка автомобилей и автобусов всех типов на стенде;

выявление и устранение дефектов, неисправностей в процессе регулировки и испытания агрегатов, узлов и приборов;

разбраковка деталей после разборки и мойки;

уметь выполнять статическую и динамическую балансировку ответственных деталей и узлов сложной конфигурации;

— регулировать и испытывать на стендах и шасси сложные и ответственные агрегаты и заменять их при техническом обслуживании;

проверять детали и узлы электрооборудования на контрольных приспособлениях;

устанавливать приборы и агрегаты электрооборудования по схеме, включать их в сеть;

■ выявлять и устранять сложные дефекты и неисправности в процессе ремонта, сборки и испытания агрегатов, узлов автомобилей и приборов электрооборудования;

составлять дефектные ведомости, оформлять приемо-сдаточную документацию.

Автосдесаръ высокой квалификации должен зиать:

устройство й назначение узлов, агрегатов и приборов средней и высокой сложности;

правила сборки автомобилей, ремонта деталей, узлов, агрегатов и приборов;

основные приемы разборки, сборки, снятия и установки приборов и агрегатов электрооборудования, ответственные регулировочные и крепежные работы;

типичные неисправности системы электрооборудования, способы их обнаружения и устранения;

назначение термообработки деталей;

основные свойства металлов;

устройство универсальных и специальных приспособлений, а также средней и высокой сложности контрольно-измерительных инструментов;

устройство и назначение дизельных и специальных грузовых автомобилей и автобусов;

электрические и монтажные схемы автомобилей;

технические условия на сборку, ремонт и регулировку агрегатов, узлов и приборов;

методы выявления и способы устранения сложных дефектов, обнаруженных в процессе ремонта, сборки и испытания агрегатов, узлов и приборов;

правила и режимы испытаний, технические условия на испытания и сдачу агрегатов и узлов; устройство испытательных стендов.

Примерами работ по техническому обслуживанию и ремонту автомобилей могут быть следующие:

снятие и установка топливных баков, картеров, радиаторов, педалей, глушителей;

подгонка при сборке карданных валов, цапф тормозных барабанов;

разборка, ремонт и сборка вентиляторов;

проверка и крепление головок цилиндров двигателя;

разборка двигателей всех типов, задних, передних мостов, коробки передач, карданных валов;

— снятие и установка крыльев легковых автомобилей;

разборка реле-регуляторов, распределителя зажигания;

обработка и притирка седел клапанов;

разборка, ремонт и сборка фар, замков зажигания;

ремонт и сборка кривошипно-шатунного механизма блока цилиндров двигателей; установка в блок распределительных валов;

разборка генераторов, стартеров, спидометров;

— сборка, ремонт, испытание на герметичность, установка и крепление головки блока цилиндров дизельного двигателя;

ремонт и сборка двигателей всех типов;

регулировка угла сходимости передних колес;

ремонт и сборка колодок тормозных барабанов, амортизаторов, дифференциалов;

разборка, ремонт, сборка и испытание тормозных кранов, компрессоров;

разборка автоматических коробок передач;

сборка и испытание на стенде механических коробок передач;

проверка и правка под прессом в холодном состоянии передних осей;

замена вкладышей, шабрение, регулировка коренйых подшипников;

подбор по цилиндрам и сборка поршней с шатунами, смена поршневых колец;

проверка и регулировка при техническом обслуживании сложных приборов и агрегатов электрооборудования;

замена сальников коленчатых валов, ступиц сцепления, пальцев шаровых рулевых тяг и поворотных кулачков;

разборка гидравлических и пневматических тормозов;

ремонт, сборка и регулировка рулевого управления;

проверка на приборе шатунов в сборе с поршнями;

Ыена втулок в верхней пшовке шатуна с подгонкой по поршневому пальцу, окончательная пригонка по шейкам коленчатого вала по отвесу в четырех положениях (шатуны);

испытание на стенде, регулировка и диагностирование двигателей всех типов и марок;

обслуживание и ремонт приборов для трансмиссии, рулевого управления, газоанализаторов;

замена и регулировка подшипников передних и задних мостов;

диагностирование тормозов, рулевого управления, системы освещения и сигнализации;

обслуживание и ремонт стендов для проверки тягово-эко- номических и тормозных качеств автомобиля;

обслуживание, ремонт и регулировка приборов для проверки систем электрооборудования, зажигания, пневматических тормозных систем, гидроусилителей рулевого управления;

проверка после испытания на стенде, устранение неисправностей и окончательное крепление всех соединений цилиндров, коренных и шатунных подшипников.

Организация рабочего места автослесаря

Рабочим местомназывают часть пространства, приспособленного для выполнения автослесарем или группой работников производственного задания. Рабочее место включает:

технологическую оснастку, приспособления, инструмент и необходимый инвентарь (установочные столы, стенды, верстаки, стеллажи, шкафы и др.).[1]

Рабочее место автослесаря должно быть оборудовано техническими средствами, обеспечивающими максимальные удобства для работы, безопасность труда, рациональное построение трудового процесса, физиологически правильную рабочую позу, рациональное размещение и строгий порядок хранения инструментов, приспособлений, заготовок, изготовленных деталей, поддержание на рабочем месте необходимого порядка и чистоты.

Организация рабочего места должна предусматривать обеспечение высокой производительности труда, максимальную экономию рабочего времени, высокое качество технического обслуживания и ремонта автомобиля и сохранение здоровья работника. Автослесарю, производящему слесарные работы по ремонту сравнительно небольших (по габаритным размерам и массе) деталей и сборочных единиц, рабочим местом обычно служит участок территории автопредприятия, оборудованный инструментальным шкафом и слесарным верстаком.

Работы по техническому обслуживанию и ремонту автомобилей выполняются как вне автомобиля, так и непосредственно у автомобиля на постах технического обслуживания.

Рис. 1. Слесарные верстаки с поворотными тисками: а— одноместный; б— многоместный; 1 — каркас; 2— столешница; 3— тиски; 4— защитный экран; 5— планшет для чертежей; 6— светильник; 7— попочка для инструмент; 8— планшет для рабочего инструмент; 9— ящик; 10— полки; JJ— сиденье

Ритм жизни современного человека настолько динамичен, что порой найти время на обслуживание автомобиля бывает очень непросто. Именно поэтому многие автовладельцы стараются подыскать такой автосервис в Самаре, где можно решить все проблемы «железного друга» сразу.

Замена масла, фильтров, свеч, тормозных колодок, стеклоочистителей, устранение того или иного «сверчка» — это лишь часть вопросов, которые хочется закрыть за один раз, не тратя драгоценное время на поиск расходных материалов по городу. Конечно, можно заниматься этим самостоятельно, но проще и правильнее сделать так, как принято во всем мире, — доверить работу тем, кто в ней разбирается лучше. Если экономия времени вам важна, вы обратились по адресу!

Автосервис «Автоокей» в Самаре — это:

По части диагностики и ремонта автосервис «Автоокей» может предложить:

Автосервис «Автоокей» всегда рад новым клиентам. Приезжайте, и вы увидите, как быстро и эффективно мы решим ваши проблемы с авто!

Высококачественные натяжные потолки с установкой в Самаре от наших партнёров

Слесарный ремонт автомобиля — часть жизни автовладельца.

Слесарный ремонт автомобиля — часть жизни автовладельца.