Что такое свечной наконечник

Диагностика и ремонт Mitsubishi

Про свечные наконечники

Модераторы: mek, indy

Про свечные наконечники

#1 Сообщение Юра Омск » 04 май 2011, 12:41

Re: Про свечные наконечники

#2 Сообщение Andrew28 » 04 май 2011, 14:42

Re: Про свечные наконечники

#3 Сообщение zurdo » 04 май 2011, 15:06

Re: Про свечные наконечники

#4 Сообщение Mishel » 04 май 2011, 15:23

Re: Про свечные наконечники

#5 Сообщение Alex58 » 04 май 2011, 21:18

Re: Про свечные наконечники

#6 Сообщение Шайтаныч » 05 май 2011, 04:41

Re: Про свечные наконечники

#7 Сообщение Юра Омск » 05 май 2011, 10:56

А где искать ayava97?

А почему собственно стоит 1? а не 4?

Re: Про свечные наконечники

#8 Сообщение Шайтаныч » 07 май 2011, 07:10

Re: Про свечные наконечники

#9 Сообщение Юра Омск » 10 май 2011, 04:43

Re: Про свечные наконечники

#10 Сообщение Юра Омск » 10 май 2011, 06:53

Re: Про свечные наконечники

#11 Сообщение Юрка » 10 май 2011, 08:10

Re: Про свечные наконечники

#12 Сообщение Alex58 » 10 май 2011, 09:54

Re: Про свечные наконечники

#13 Сообщение Юрка » 10 май 2011, 10:22

Re: Про свечные наконечники

#14 Сообщение Юра Омск » 10 май 2011, 11:41

Re: Про свечные наконечники

#15 Сообщение Юра Омск » 11 май 2011, 05:40

Re: Про свечные наконечники

#16 Сообщение Юрка » 11 май 2011, 06:05

Re: Про свечные наконечники

#17 Сообщение Юра Омск » 11 май 2011, 11:58

Re: Про свечные наконечники

#18 Сообщение Юра Омск » 11 май 2011, 11:59

Re: Про свечные наконечники

#19 Сообщение Юра Омск » 12 май 2011, 05:46

Re: Про свечные наконечники

#20 Сообщение САЙЛАС » 12 май 2011, 12:55

Re: Про свечные наконечники

#21 Сообщение Alex58 » 12 май 2011, 16:43

Re: Про свечные наконечники

#22 Сообщение Юра Омск » 13 май 2011, 04:37

Re: Про свечные наконечники

#23 Сообщение Alex58 » 13 май 2011, 17:02

Автомобильный справочник

для настоящих любителей техники

Устройство свечей зажигания

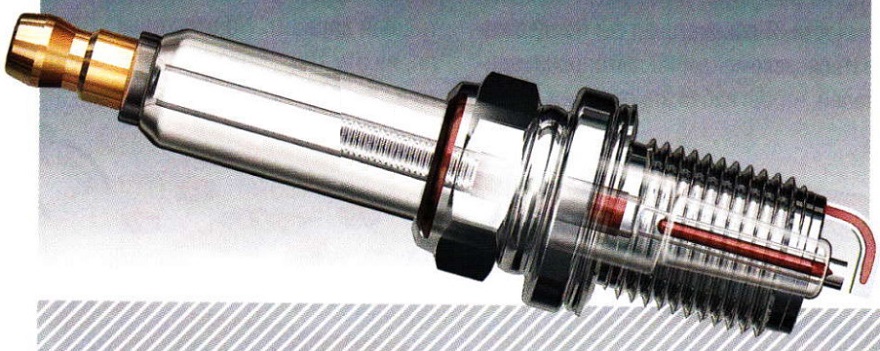

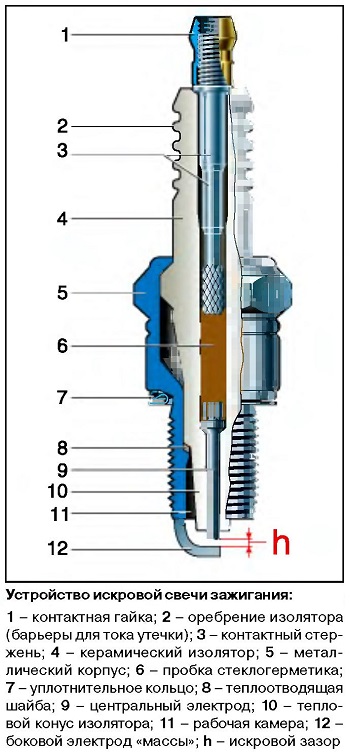

При всем разнообразии конструкций, любая искровая свеча зажигания включает в себя керамический изолятор, металлический корпус, электроды и контактную головку для соединения с высоковольтным проводом. Вот о том, каким бывает устройство свечей зажигания, мы и поговорим в этой статье.

Устройство свечей зажигания

Центральный электрод установлен в канале изолятора, имеющем переменный диаметр. Головка электрода опирается на коническую поверхность канала изолятора в месте перехода от большего диаметра к меньшему. Рабочая часть центрального электрода выступает на величину от 1,0 до 5,0 мм из изолятора.

Сборку сердечника (изолятора в сборе с центральным электродом и контактным стержнем) осуществляют в следующем порядке. Электрод устанавливают в канале изолятора и сверху засыпают порошкообразный стеклогерметик или укладывают его в виде таблетки. Затем в канал изолятора устанавливают контактную головку.

До запрессовки стеклогерметик занимает больший объем, чем после этой операции, и контактный стержень не может полностью войти в канал изолятора. Он примерно на треть длины выступает над изолятором. Заготовку нагревают до температуры 700-900 °С и с усилием в несколько десятков килограммов контактный стержень вводят в размягченный под воздействием температуры стеклогерметик. При этом он затекает в зазоры между каналом изолятора, головкой центрального электрода и контактной головкой. После остывания стеклогерметик затвердевает и надежно закрепляет обе детали в канале изолятора. Между торцами электрода и контактной головки образуется герметизирующая пробка высотой от 1,5 до 7,0 мм, полностью перекрывающая канал изолятора от прорыва газов.

В случае необходимости встроить в цепь центрального электрода электрическое сопротивление для подавления электромагнитных помех применяют резистивный стеклогерметик. После остывания герметизирующая пробка приобретает электрическое сопротивление необходимой величины.

Сердечник устанавливают в корпусе свечи так, что он соприкасается своей конической поверхностью с соответствующей поверхностью внутри корпуса. Между этими поверхностями устанавливают герметизирующую «теплоотводящую» шайбу (медную или стальную). Закрепление сердечника осуществляют завальцовкой буртика корпуса на поясок изолятора. Герметизацию по соединению изолятор — корпус осуществляют методом осадки корпуса в нагретом состоянии (термоосадкой).

Боковой электрод «массы» прямоугольного сечения приваривают к торцу корпуса и изгибают в сторону центрального. На цоколь корпуса с упором в плоскую опорную поверхность устанавливают уплотнительное кольцо, предназначенное для герметизации соединения свеча — двигатель.

На резьбовую часть контактного стержня устанавливают контактную гайку, если это требуется конструкцией наконечника высоковольтного провода. В некоторых свечах контактный стержень не имеет резьбовой головки, она сразу же штампуется в форме контактной гайки.

Изолятор свечи

Для обеспечения бесперебойности искрообразования изолятор должен обладать необходимой электрической прочностью даже при высокой рабочей температуре. Напряжение, прикладываемое к изолятору в процессе работы двигателя, равно напряжению пробоя искрового зазора. Это напряжение возрастает с увеличением давления и величины зазора и уменьшается по мере возрастания температуры. На двигателях с классической системой зажигания используются свечи с искровым зазором 0,5-0,7 мм. Максимальная величина напряжения пробоя в этих условиях не превышает 12-15 кВ (амплитудное значение). На двигателях с электронными системами зажигания установочный искровой зазор составляет 0,8-1,0 мм. В процессе эксплуатации он может увеличиться до 1,3-1,5 мм (у обеих систем). При этом напряжение пробоя может достигать 20-25 кВ.

Допустимая, с учетом коэффициента запаса прочности, толщина стенок определяется электрической прочностью материала изолятора. По отечественным стандартам изолятор должен выдерживать испытательное напряжение от 18 до 22 кВ (действующее значение), что больше амплитудного в 1,4 раза. Длина головки изолятора определяется напряжением поверхностного перекрытия и выполняется в пределах от 15 до 35 мм. У большинства автомобильных свечей эта величина около 25 мм. Дальнейшее увеличение малоэффективно и приводит к снижению механической прочности изолятора. Для исключения возможности электрического пробоя по поверхности изолятора его головку снабжают кольцевыми канавками (барьерами тока) и покрывают специальной глазурью для защиты от возможного загрязнения.

Функцию защиты от поверхностного перекрытия со стороны камеры сгорания выполняет тепловой конус. Эта важнейшая часть изолятора при относительно небольших размерах выдерживает без перекрытия по поверхности указанное выше напряжение.

Первоначально в качестве материала изолятора применяли обычный фарфор, но такой изолятор плохо сопротивлялся тепловому воздействию и имел низкую механическую прочность.

С увеличением мощности двигателей потребовались изоляторы более надежные, чем фарфоровые. Продолжительное время применяли слюдяные изоляторы. Однако при использовании топлив с присадкой свинца слюда разрушалась. Изоляторы снова стали изготавливать керамическими, но не из фарфора, а из особо прочной технической керамики.

Наиболее распространенной и экономически целесообразной для производства изоляторов является технология изостатического прессования, когда из заранее подготовленных компонентов изготавливают гранулы необходимого состава и физических свойств. Из гранул при высоком давлении прессуют заготовки изоляторов, шлифуют до необходимых размеров с учетом усадки при обжиге, а затем однократно обжигают.

Современные изоляторы изготавливают из высокоглиноземистой конструкционной керамики на основе оксида алюминия. Такая керамика, содержащая около 95% оксида алюминия, способна выдержать температуру до 1600 °С и имеет высокую электрическую и механическую прочность.

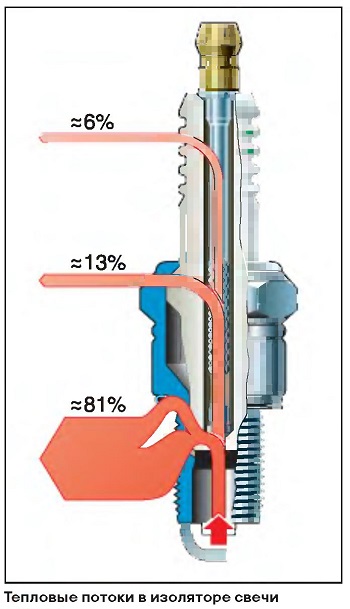

Важнейшим преимуществом керамики из оксида алюминия является то, что она обладает высокой теплопроводностью. Это существенно улучшает тепловую характеристику свечи, так как через изолятор проходит основной поток тепла, поступающий в свечу через тепловой конус и центральный электрод (рис. «Тепловые потоки в изоляторе свечи» ).

Корпус свечи зажигания

Металлический корпус предназначен для установки свечи в двигатель и обеспечивает герметичность соединения с изолятором. К его торцу приваривается боковой электрод, а в конструкциях с кольцевым искровым зазором корпус непосредственно выполняет функцию электрода «массы».

Корпус изготавливают штамповкой или точением из конструкционных малоуглеродистых сталей. Внутри корпуса имеется кольцевой выступ с конической поверхностью, на которую опирается изолятор. На цилиндрической части корпуса выполнена кольцевая проточка, так называемая термоосадочная канавка. В процессе сборки свечи верхний буртик корпуса завальцовывают на поясок изолятора. Затем его нагревают и осаживают на прессе, при этом термоосадочная канавка подвергается пластической деформации, и корпус плотно охватывает изолятор. В результате термоосадки корпус оказывается в напряженном состоянии, что обеспечивает герметичность свечи на весь срок службы.

Электроды свечи

Как сказано выше, для улучшения эффективности воспламенения электроды свечи должны быть как можно более тонкими и длинными, а искровой зазор должен иметь максимально допустимую величину. С другой стороны, для обеспечения долговечности электроды должны быть достаточно массивными.

Появление биметаллических электродов позволило в определенной степени решить эту проблему, так как такой электрод имеет достаточную теплопроводность. В отличие от обычного «монометаллического» он при работе на двигателе имеет меньшую температуру и соответственно больший ресурс. В тех случаях, когда требуется увеличить ресурс, применяют два электрода «массы» (рис. «Свеча А26ДВ-1 с двумя боковыми электродами «массы»» ). На свечах зарубежного производства с этой целью применяют три и даже четыре электрода. Отечественная промышленность выпускает свечи с таким количеством электродов только для авиационных и промышленных газовых двигателей. Следует отметить, что с увеличением числа электродов снижается стойкость к образованию нагара и затрудняется очистка от нагара.

К материалу электродов предъявляются следующие требования:

Стоимость материала не должна быть высокой. Наибольшее распространение в отечественной промышленности для изготовления центральных электродов свечей зажигания получили жаростойкие сплавы: железо-хром-титан, никель-хром-железо и никель-хром с различными легирующими добавками.

Боковой электрод «массы» должен обладать высокой жаростойкостью и стойкостью к коррозии. Он должен обладать хорошей свариваемостью с обычной конструкционной сталью, из которой изготавливают корпус, поэтому применяют сплав никель — марганец (например, НМц-5). Боковой электрод должен обладать хорошей пластичностью для обеспечения возможности регулирования искрового зазора.

С целью снижения гасящего влияния электродов при доработке свечей на электродах выполняют канавки, в электроде «массы» выполняют сквозные отверстия. Иногда боковой электрод разделяют на две части, превращая одноэлектродную свечу в двухэлектродную.

Встроенный резистор свечи

Дополнительный изолятор свечи

Даже небольшие потери энергии зажигания приводят к ослаблению искры со всеми неприятными последствиями: ухудшение пуска, неустойчивая работа на холостом ходу, потеря мощности двигателя, перерасход топлива, рост токсичности отработавших газов и т. д. Если поверхность изолятора покрыта нагаром, грязью или просто влагой, происходит утечка тока «на массу». Она обнаруживается в темноте в виде коронного разряда по поверхности изолятора. Утечка по загрязненной поверхности теплового конуса изолятора в камере сгорания двигателя может привести к отказу в искрообразовании. Наиболее радикальным способом повышения электрической прочности изоляции является установка между корпусом и контактной головкой свечи дополнительного изолятора в виде керамической втулки. Таким образом, свеча приобретает двойную защиту от утечек тока «на массу».

Форкамерные свечи зажигания

Известны различные варианты устройства свечи, у которых рабочая камера выполнена в виде форкамеры. Их используют с целью улучшения сгорания рабочей смеси. Форкамерные свечи подобны свечам для спортивных форсированных двигателей, где электроды для защиты от перегрева установлены глубоко внутри рабочей камеры корпуса.

При перетекании горящих газов из форкамеры в цилиндр двигателя, в связи с турбулизацией горючей смеси, ускоряется и становится более эффективным процесс сгорания. Это, в свою очередь, может привести к улучшению показателей, характеризующих топливную экономичность и токсичность отработавших газов.

Недостатки форкамерных свечей заключаются в том, что велико гасящее влияние электродов, а стойкость к образованию нагара мала. Вентиляция форкамеры затруднена, и горючая смесь в ней содержит повышенное количество остаточных газов. При перетекании горящих газов из форкамеры в цилиндр возникают дополнительные тепловые потери. Один из вариантов форкамерной свечи представлен на рис. «Форкамерные свечи зажигания».

Когда нужно менять наконечники на свечах

На СТО мне сказали, что после зимы нужно поменять «насвечники» на свечах. Объясните, что это за детали и может ли их состояние заметно влиять на работу двигателя при исправных свечах?

|

|

Насвечники (наконечники) предназначены для подключения высоковольтных проводов системы зажигания непосредственно к свечам двигателя. Изготавливаются из пластика, резины или эбонита. Их форма и размер зависят от расположения и глубины «посадки» свечей в головке блока двигателя. Внутри наконечника находится электрический контакт с фиксатором, соединенный с высоковольтным проводом. Некоторые конструкции включают добавочный резистор, предназначенный для снижения уровня радиопомех, создаваемых системой зажигания. В отечественных автомобилях («Жигули», «Москвич» и др.), наконечники обычно съемные. В иномарках, как правило, наконечник и высоковольтный провод изготавливаются как одно целое, поэтому их раздельная замена невозможна.

В процессе эксплуатации двигателя (в том числе и зимой) высоковольтные провода и наконечники загрязняются. На их поверхности откладываются дорожная грязь и пыль, которые при повышенной влажности становятся проводником электричества, подаваемого для искрообразования. В пластиковых наконечниках из-за частых перепадов температуры возможно образование трещин. В этих случаях даже при исправных свечах нарушается работа системы зажигания.

Возникают трудности с запуском двигателя, наблюдаются неустойчивая работа мотора на холостом ходу, «троение» и вибрации, ухудшение динамики разгона и т.д.

Неисправности, вызванные загрязнением, устраняют очисткой наконечников и проводов ветошью, смоченной растворителем (например, уайт-спиритом). После окончания процедуры детали следует вытереть насухо. Предотвратить утечки электричества в сырую погоду можно, обработав высоковольтные провода препаратами, вытесняющими влагу (например, составом WD-40).

Съемные наконечники подлежат замене, если произошла поломка контакта с фиксатором, образовались трещины корпуса или случился пробой наружной изоляции. Последнюю неисправность можно выявить в темное время суток, заглянув в моторный отсек. При попытке запуска или работе мотора заметен пробой искры, образующейся поверх корпуса наконечника.

На иномарках провода с наконечниками меняют при внутреннем обрыве токопроводящих элементов, повреждении изоляции (трещины), а также при перегорании помехоподавительного резистора.

Подготовил Владимир Корницкий

Фото Юрия Нестерова

Почему обрываются наконечники свечных проводов

В теории наконечники высоковольтных проводов системы зажигания служат для подключения провода, собственно, к элементам системы зажигания – свечам зажигания, катушке зажигания, а колпачки наконечников обеспечивают дополнительную защиту контактов от попадания пыли и влаги.

На практике колпачок и наконечник представляют собой единую деталь, которой оснащаются все высоковольтные (ВВ) провода.

Мастера из автосервиса дают разные рекомендации по этому поводу – кто-то упоминает смазку, кто-то говорит, что нужно периодически снимать колпачки, чтобы исключить «прикипание» зажима колпачка к электроду свечи зажигания и т.д. Поэтому мы решили получить консультацию у специалистов компании Bosch.

Александр Черевко. Руководитель отдела технической поддержки компании Bosch.

«В соответствии с информацией Bosch ESI[tronic], не предусмотрена смазка наконечника высоковольтных проводов Bosch c целью предотвращения приклеивания электрода колпачка к электроду свечи, – рассказывает руководитель отдела технической поддержки Bosch Александр Черевко (на фото). – В инструкции из ESI[tronic] по замене свечей на автомобиль и установке высоковольтных проводов указана лишь процедура установки и моменты затяжки без упоминания о герметике (промежуточные шаги не указаны). Нет рекомендаций по применению какого-либо типа смазки/уплотнителя и в оригинальных программах большинства производителей автомобилей.

Однако, учитывая особенности дизайна ниш, в которые устанавливаются наконечники высоковольтных проводов или наконечники катушек зажигания, некоторые производители рекомендуют выполнять процедуру нанесения герметика (но не смазки) на основание наконечника катушки. Нанесенный герметик предотвращает попадание влаги на место контакта электрода свечи и электрода высоковольтного провода/катушки зажигания».

И действительно, если взять для примера Volkswagen Golf VI, 1,4TSI, 2009-2013, CAXA, то оказывается, что инструкция производителя предусматривает использование силиконовой пасты, которая наносится по всей окружности наконечника катушки зажигания.

«В случае применения герметика производитель автомобиля предусматривает и инструменты, которые нужно использовать при замене свечей/проводов/катушек. В случае с Volkswagen рекомендовано обязательное применения специальных съемников».

Таким образом, самостоятельное решение о применении герметика на автомобиле, где это не предусмотрено производителем, как раз может привести к обрыву наконечников, т.к. специальных съемников нет, а наконечник катушки/провода уже приклеены к месту установки.

Полезные советы

Важно помнить, что при снятии провода со свечей, тянуть необходимо за наконечник. Если же тянуть за провод, то он либо порвется, либо с него соскочит контактный наконечник. Чтобы легче стянуть колпачок со свечи, его желательно предварительно раскачать, чтобы расчистить окислившуюся поверхность наружного электрода свечи зажигания.

Диагностика и ремонт Mitsubishi

Свечные наконечники из фторопласта

Модераторы: mek, indy

Свечные наконечники из фторопласта

#1 Сообщение korser » 29 окт 2009, 15:16

Далее купил фторопластовый стержень длиной 40см, диаметром 30мм:

Нарисовал чертеж (будучи не являясь конструктором):

Длину взял больше чем у оригинала, чтобы масло не попадало на пластмассу и не стекало под наконечник. Ну и остатки фторопласта же не выкидывать.

Заказал токарные работы (200р за наконечник), вследствие чего получилось следующее:

Наконечники садятся плотно, клеить не надо. ну можно посадить на герметик.

Снял катушки и убрал лишнюю пластмассу напильником:

Ну и готовый девайс в сборе:

Чего и вам желаю. Бюджет 1070 рублей. Теперь масло в колодцах мне не страшно.