Холодное цинкование днища автомобиля

Вся правда о холодном цинковом покрытии в авторемонте

Мой ответ на хамство… Прошу конечно прощения уважаемые участники и гости сообщества, но думаю что в данном случае возможно со мной кто то согласится. Очень часто продавцы пытаясь всеми силами протолкнуть на рынок какой либо товар пытаются нам подсунуть то что или совсем не предназначено для использования в сфере авторемонта или имеет ограниченное применение. В одном из видео я высказал своё мнение что определённые продукты, а именно цинконаполненые составы, так называемое холодное цинкование не совсем или совсем не подходит для нанесение под финишное покрытие на кузове автомобили, т.е. на те поверхности которые вы видите снаружи. При этом я не называл никаких марок, поскольку это касается всех производителей, ни имён я не называл. Это было сугубо моё мнение… Через пару недель я получил письмо от одного из производителей, вернее даже не производителей, а человека который самостоятельно придумал волшебное средство от всех болезней кузова с хамским содержанием и оскорблениями. Что же я воспитан немного по другому и решил ответить более развёрнуто в моём видео:

Метки: холодный цинк, zrc

Комментарии 39

2 кузова моих авто покрыты полностью «холодным цинком» снаружи и внутри, сразу после пескоструйной обработки. Первый 8 лет назад. Состав всех «холодных цинков» это цинковая пудра 99% и 1% связующая часть. Адгезия у цинка фиговая, поэтому держится он хуже других грунтов и на нем держится все фигово, поэтому использую кислотный грунт для пассивации а дальше все как обычно либо использую синтетический каучук для пассевации.

Думаю для 90 процентов маляров рано поднимать такие глубокие темы как «холодное цинкование», когда большинство из них не понимают в чём отличие эпоксидного и реактивного грунтов. День через день одни и те же вопросы, и одни и те же «правильные» ответы. Зачем учиться и читать, когда можно посмотреть пару роликов «любимых» ютуб блогеров?!

Вся суть в одном комментарии…смахивает на HB Body, метод продвижения продукта!Кто не с нами, тот против нас)))

Большое Спасибо за видео!

Предстоит покрас облезжей крыши.

www.drive2.ru/l/561479357692903993/

И я стоял перед выбором, отпескоструить и покрыть составом для холодного цинкования или по старинке кислотником.

Теперь выбор стал очевиден!

Зря вы так думаете, цинк реально работает.

Я стараюсь этим заниматься, но у меня в процессе опытов сложилось следующее мнение:

1. гальваническое и химическое цинкование крайне капризные технологии, скорость цинкования больших деталей крайне низкая, в покрытиях могут присутствовать дендриты, поры, толщина покрытий крайне низкая и фактически даже если применять блескообразователи и составы для пассивации цинка === с такой толщиной это цинковое покрытие не работает должным образом.

При этом уже неоднократно появлялись негативные отчеты о гаражном цинковании в различных электролитах цинковыми корпусами батареек.

2. Цинк ламельное покрытие. Существуют исследования, существует практика использования, много автомобильного крепежа покрашены цинк-ламельными покрытиями, существует практика окраски отдельных деталей (пружин), существуют отечественные производители, есть различные тех. описания (это еще не карта, но хотя бы что-то), например chimsn.ru/wp-content/uplo…9/02/TDS-Netoks-Zn-AT.pdf

Заявляется порядочная стойкость при минимальной толщине покрытия. Недостатки — температура спекания таких материалов под 240 градусов, поэтому в авторемонте не используется по объективным причинам…

3. Газотермические и газодинамические методы

Одним из самых экономичных способов нанесения цинка является дуговой металлизатор, где подаются две цинковые проволоки, потом за счет электрического тока цинк мгновенно расплавляется и мощным потоком воздуха раскаленные частички цинка переносятся на окрашиваемую поверхность:

Технология очень старая, существуют не просто исследования, существует полноценный ГОСТ 28302-89 с рекомендацией наносить за проход 0,03-0,20 мм. То есть даже ГОСТ недвусмысленно намекает, что способ позволяет положить не какое-то хлипленькое покрытие в 25 мкм (0,025 мм), а прямо таки по барски под 0,200 мм за проход.

В ГОСТ есть рекомендации по общей толщине покрытий в зависимости от типа атмосферы, есть таблица оборудования, наиболее легким и весьма производительным указан металлизатор ЭМ14-М. Выше на видео всего скорее ЭМ-14 без сопла, отличаются незначительно.

Если есть ГОСТ с режимами и последовательностью действий, есть прямое указание на использование в ремонтной практике («напыления покрытий при изготовлении, монтаже и ремонте конструкций» цитата из ГОСТ), значит люди достигали качественного результата этим способом.

В чем особенности холодного цинкования автомобиля

По сравнению с другими способами обработки цинком, для холодного цинкования не нужен полный демонтаж кузова, большая емкость, чтобы в нее погрузить деталь, или специальное оборудование.

Покрытие цинком является эффективным способом борьбы с коррозией. Многие производители цинкуют свои модели прямо на конвейере гальваническим либо термическим методами, погружая кузова автомобилей в огромные емкости с расплавленным цинком или цинкосодержащим электролитом. Например, это делают Ford, Mazda, Suzuki и отечественный ВАЗ (у Granta и Vesta кузова тоже с цинкосодержащим раствором). Холодное цинкование автомобиля – более доступный способ. Им пользуются в автосервисах, частных мастерских и в случаях, когда собираются ремонтировать автомобиль своими руками в гараже.

Что такое холодное цинкование

Нанесение на металлические поверхности антикоррозийных цинкосодержащих составов при помощи кисти, краскопульта или валика называют холодным цинкованием.

Холодное цинкование кузова своими руками

Такая оцинковка пользуется популярностью при кузовном ремонте. По сравнению с другими способами обработки цинком, для холодного цинкования не нужен полный демонтаж кузова, большая емкость, чтобы в нее погрузить деталь, или специальное оборудование. Любой желающий может, обнаружив на арках или порогах ржавчину, приобрести специальный состав, зачистить поверхность и, взяв в руки кисточку, нанести на пятно цинковый раствор, а после высыхания точечно подкрасить машину.

Каковы преимущества холодного цинкования

Этот способ получил широкое распространение по следующим причинам:

Однако выполнение процесса требует жесткого соблюдения инструкций. Если площадь под покраску зачищена плохо, а технология проведения работ нарушена, то холодное цинкование автомобиля принесет, скорее всего, вред, а не пользу: краска вздуется и пойдет «пузырями», а слой цинка опадет или будет постепенно отваливаться.

Технология оцинковки автомобиля холодным методом своими руками

Перед началом работ необходимо приобрести цинкосодержащий состав, внимательно прочитать инструкцию, подготовить средство для обезжиривания поверхности (например, «Уайт-спирит») и инструмент для зачистки кузова (болгарку с обдирочной насадкой, наждачную бумагу или ручную щетку). Оцинковку необходимо выполнять при температуре от +5 до +40 градусов Цельсия и влажности не более 80%.

Зачистка кузова автомобиля перед холодной оцинковкой

Качество ремонта, сделанного своими руками, зависит от соблюдения инструкций, поэтому при работе нельзя спешить. Не забудьте покрасить изделие, как только оцинковка просохнет. Чтобы цинк набрал прочность, требуется время. Поэтому не спешите сразу же выгонять машину из гаража.

Холодное цинкование автомобиля – прекрасный способ защиты от ржавчины при обнаружении проблемных мест на кузове авто. При выполнении оцинковки своими руками приобретайте проверенные средства и четко следуйте рекомендациям производителя.

Оцинковка кузова своими руками: тестируем советский гаджет

Цинковое покрытие кузова всегда было для советских, а потом и российских автолюбителей натуральным фетишем и предметом культа. Машины с целиком или хотя бы частично оцинкованными кузовами ценились радикально выше своих «просто крашеных» собратьев, а те, кому не повезло, пытались наносить цинк на автомобильное железо самостоятельно… Сегодня мы попытаемся повторить этот “подвиг”.

Коррозия была вечным бичом автомобилей советской эпохи и первых десятилетий российского периода. Известный бородатый анекдот гласил: если заехать на Жигулях в глухой-глухой лес, выключить двигатель и замереть в тишине, то можно услышать, как машина гниёт. Посему такое восхищение вызывали у советских граждан первые иномарки, у которых сочетались оцинковка кузовных деталей, меньшая склонность железа к ржавлению самого по себе, а также более высокое качество грунтования, окраски и окрасочных материалов. Лучше всего, наверное, любовь и уважение к цинку демонстрировала история с автомобилем Иж-2126 «Ода», который в 90-е рекламировал на всю страну незабвенный Леонид Якубович. Именно многократно повторяемая по телевизору и в журналах волшебная мантра «оцинкованный кузов» позволила получить какую-никакую популярность и распространение этому, честно говоря, морально устаревшему ещё до постановки на конвейер автомобильчику… Впрочем, реклама, как обычно, обманула…

Когда же реклама честна и цинк – на кузове, а не на бумаге, наиболее эффективным методом покрытия в автопроме является «горячий» метод – протравленные в кислоте кузовные детали погружаются в ванну с расплавом цинка. Способ, по сути, аналогичен лужению, когда с помощью паяльника, припоя и кислоты стальные детали покрываются слоем оловянно-свинцового сплава. Несколько менее эффективен электролиз, при котором цинк на стали осаждается «на холодную» из цинкосодержащего электролита. Ну и самый ерундовый вариант, в котором больше от маркетинга, нежели от реального цинкования, – использование цинкосодержащих грунтов под слой краски. Лучше, чем ничего, но только в условиях, когда краска повреждена, но не до металла.

Покрытие стали тонким слоем цинка обеспечивает самую эффективную защиту от коррозии. Цинковый слой в процессе электрохимической реакции утрачивает свои электроны и медленно истончается, не позволяя ржавчине образовываться на стали. Впрочем, этот процесс до поры до времени пребывает в «спящем» состоянии и запускается только после того, как в результате механических повреждений металл обнажается из-под краски и начинает контактировать с влагой и воздухом. На фото видно, как под отслоившейся в результате контакта с бампером краской на переднем крыле цинк серым слоем надёжно защищает сталь, не давая возникать ржавчине.

…и наоборот, повреждения, под которыми оцинковки нет, выглядят куда более устрашающе, раздражают в процессе эксплуатации автомобиля и затрудняют последующую продажу.

Поскольку отечественные автозаводы цинкованием не заморачивались, мечтой многих советских автовладельцев в эпоху тотального дефицита на всё и вся были различные устройства и составы для цинкования металла «на коленке». Одним из таких являлся «Портативный цинкователь ПМЦ-1».

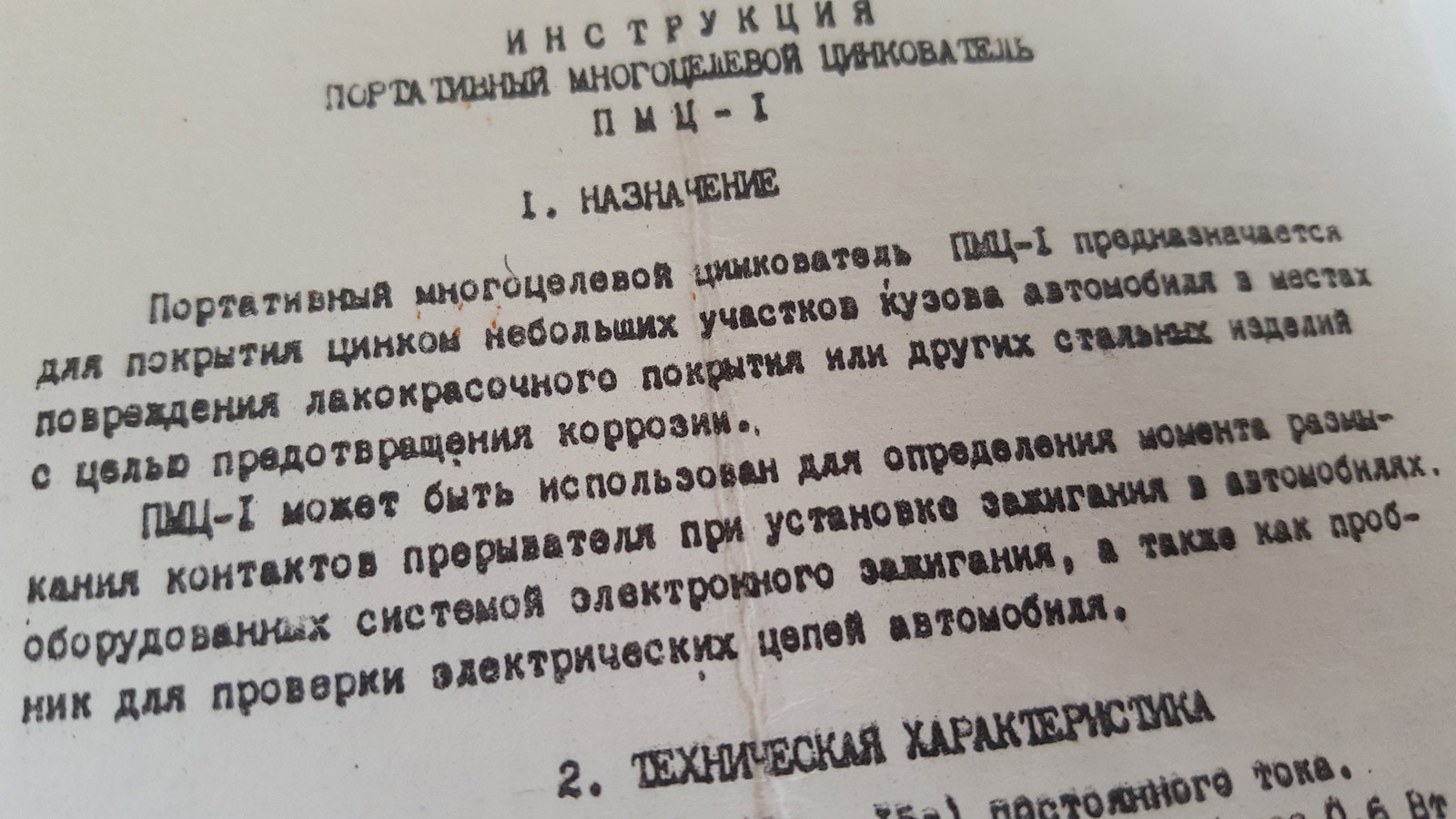

Согласно инструкции, прибор предназначался для электролизного покрытия цинком «небольших участков кузова автомобиля в местах повреждения лакокрасочного покрытия»:

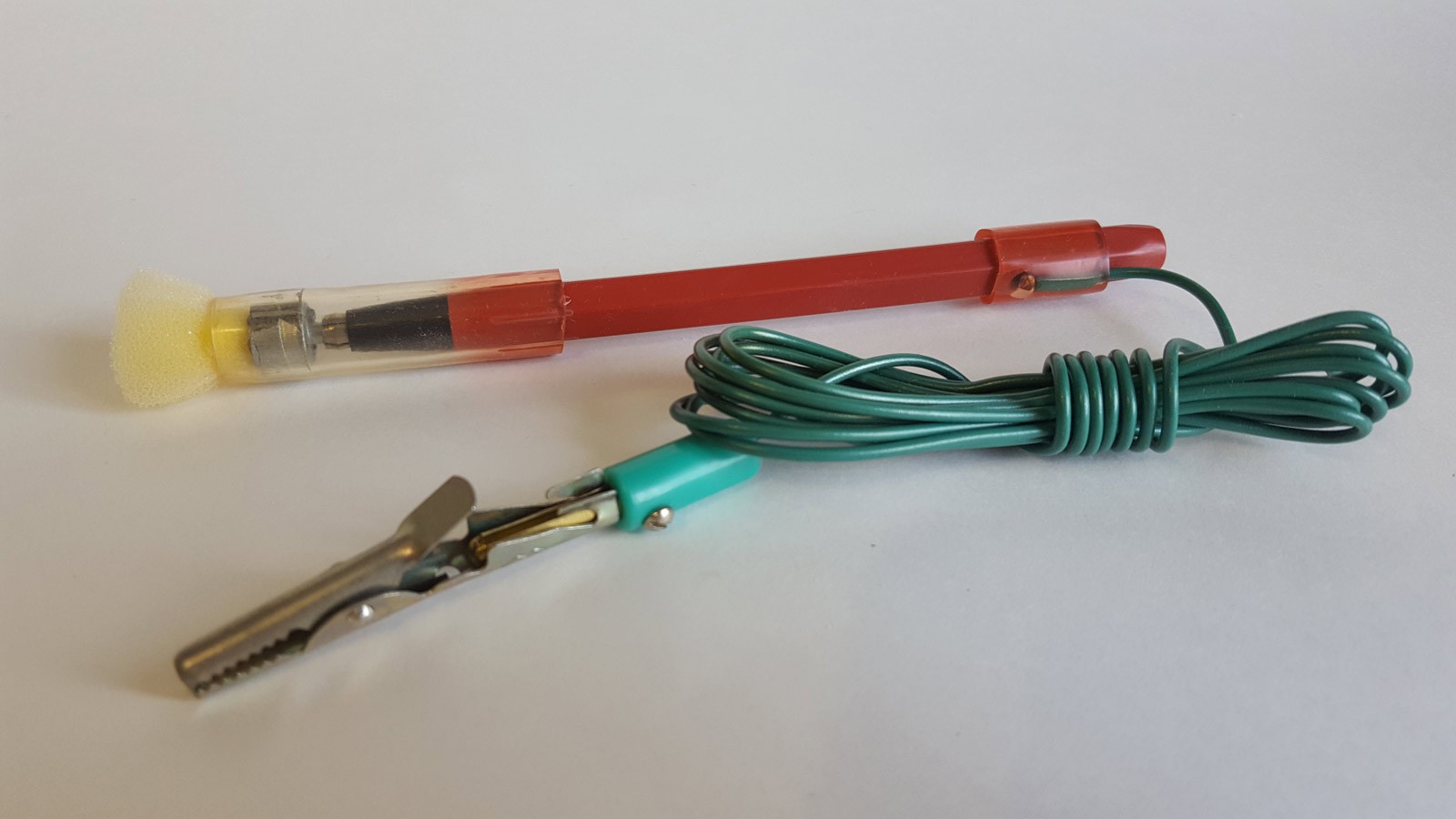

Сие курьёзное поделие кооператива «Декор» при московском заводе «Пищемаш» было выпущено в 1980 году, стоило 10 рублей (весьма недёшево!), и представляло собой натуральную кустарную самоделку. Цинкователь был сделан из… цангового полуавтоматического карандаша!

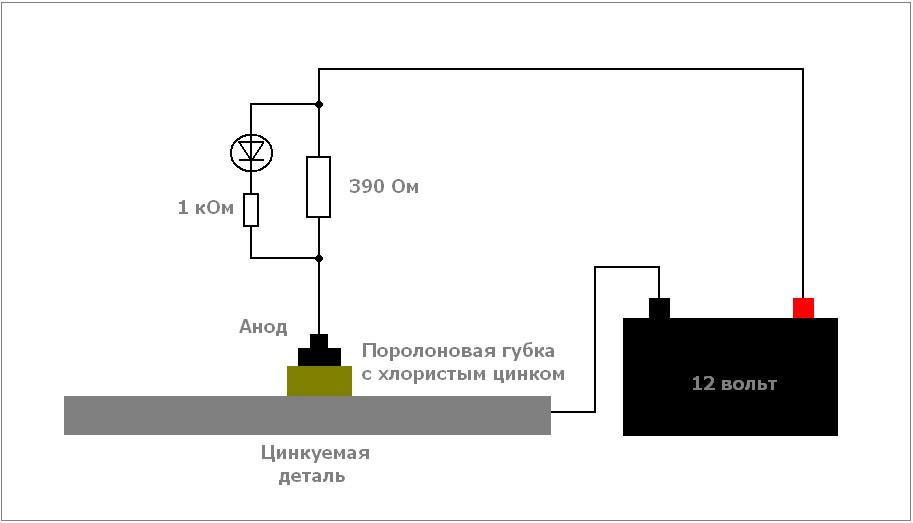

В комплекте с прибором шёл криминального вида полиэтиленовый пакетик с белым порошком – в нём содержался хлористый цинк. Его нужно было развести в 50 граммах воды, после чего окунуть в раствор поролоновый наконечник, пропитав его жидкостью, и начать натирать им деталь, подключив предварительно источник питания 12 вольт. Светодиод в торце карандаша светился, если сила прижима (а соответственно, и сила тока, обеспечивающего электролиз) была достаточной. При 7-минутной обработке зоны, равной по диаметру поролоновой губке, производитель обещал покрытие толщиной 10 мкм. При этом конструкция и схема цинкователя ПМЦ-1 представляла собой торжество примитивизма:

Разумеется, мы не могли не провести «ретротест» старинного устройства! Зачистив до блеска отрезок профильной трубы 20 х 40, близкой по своей склонности мгновенно ржаветь к кузовам Москвичей и Жигулей, оцинковали одну половину, а вторую оставили без защиты, после чего отправили железяку в соляной раствор. Простейшая конструкция оказалась вполне работоспособной – хотя из-за слабого тока цинковое покрытие создаётся очень медленно и, предположительно, даже более тонкое и хилое, нежели обещано инструкцией. Впрочем, надо думать, советские автолюбители были счастливы и такому гаджету…

Основные ошибки при самостоятельной оцинковке кузова автомобиля (1 фото)

Итак, на вашем автомобиле появился расползающийся «жучок» ржавчины. В случае с подержанными авто — ситуация частая, особенно в районе порогов и колесных арок. Обычно эти места просто зачищают от рыхлой ржавчины, смачивают каким-нибудь преобразователем, наносят грунт и краску. Какое-то время все нормально, а потом ржа вылезает вновь. Как же так? Ведь при подготовке использовали преобразователь ржавчины в цинк! По крайней мере, что-то такое было написано на этикетке.

На самом деле все подобные препарата сделаны на основе ортофосфорной кислоты и максимум, что может подобный состав — фосфатировать поверхность, причем это будет пористое фосфатирование, которое в дальнейшем заржавеет. Получившаяся пленка не может использоваться как самостоятельная защита — только лишь под покраску. Соответственно, если краска некачественная, либо просто слезла — этот слой не защитит от коррозии.

На полках наших магазинов есть и реальные составы для самостоятельного цинкования, причем двух видов — для холодного цинкования (это процесс еще называют цинкирование) и для гальванического (в комплекте обычно идут и электролит, и анод), но стоят они на порядок дороже преобразователей. Холодное цинкование в расчет не берем, его изначально придумали для покрытия металлоконструкций, оно неустойчиво к органическим растворителям и механическим повреждениям. Нас интересует гальванической способ нанесения цинка, при этом все необходимое для этого процесса можно сделать дома. Итак, понадобится для того, чтобы оцинковать участок кузова?

Прежде чем приступить — следует помнить про соблюдение техники безопасности при работе с реактивами: использовать респираторную маска, резиновые перчатки, защитные очки, а все манипуляции проводить на открытом воздухе или в хорошо проветриваемом помещении.

Этап первый. Подготовка металла. Поверхность стали должна быть полностью зачищена от ржавчины и краски. Цинк на ржавчину не ложится, на краску — тем более. Используем наждачную бумагу или специальные насадки на дрель. Малогабаритную деталь проще всего прокипятить в 10-процентном (100 грамм кислоты на 900 мл воды) растворе лимонной кислоты до полного уничтожения ржавчины. Затем поверхность обезжирить.

Этап второй. Подготовка электролита и анода. Гальванический процесс цинкования таков. В растворе электролита (электролит служит проводником вещества) цинковый анод (то есть плюс) передает цинк на катод (то есть минус). В Сети бродит множество рецептов электролита. Самый простой — использовать соляную кислоту, в которой растворяют цинк.

Кислоту можно купить в магазине химических реактивов, либо в хозяйственном. Цинк — в том же магазине химреактивов, либо приобрести обычные солевые батарейки и извлечь из них корпус — он сделан из цинка. Цинк нужно растворять до тех пор, пока он не перестанет реагировать. При этом выделяется газ, так что все манипуляции, повторимся, нужно проводить на улице или в хорошо проветриваемом помещении.

Электролит посложнее делается таким образом — в 62 миллилитрах воды растворяем 12 граммов хлористого цинка, 23 грамма хлористого калия и 3 грамма борной кислоты. Если нужно больше электролита, ингредиенты нужно увеличивать пропорционально. Подобные реактивы проще всего взять в специальном магазине.

МЕДЛЕННО И ПЕЧАЛЬНО

Этап третий. У нас есть полностью подготовленная поверхность — очищенный и обезжиренный металл, анод в виде цинкового корпуса от батарейки, электролит. Обернем анод ватным диском, либо ватой, либо сложенной в несколько слоев марлей. Подключим анод к плюсу автомобильного аккумулятора через провод подходящей длины, а минус к кузову автомобиля. Обмакнем вату на аноде в электролит так, чтобы она пропиталась. Теперь медленными движениями начинаем водить по голому металлу. На нем должно появиться серое покрытие.

Если покрытие темное (а следовательно — хрупкое и пористое) — значит либо вы медленно водите анодом, либо слишком высокая плотность тока (в этом случае минус от аккумулятора отведите подальше), либо на вате подсох электролит. Равномерный серый налет не должен счищаться ногтем. Регулировать толщину покрытия придется на глаз. Таким образом можно нанести до 15—20 мкм покрытия. Скорость его разрушения примерно по 6 мкм в год при контакте с внешней средой.

В случае с деталью, ей нужно приготовить ванну (пластиковую или стеклянную) с электролитом. Процесс такой же — плюс на цинковый анод, минус на запчасть. Анод и запчасть следует поместить в электролит так, чтобы они не касались друг друга. Затем просто следите за осаждением цинка.

После того, как вы нанесли цинк, необходимо хорошо промыть место цинкования водой, чтобы убрать весь электролит. Не лишним будет перед покраской еще раз обезжирить поверхность. Таким образом детали или кузову можно продлить жизнь. Даже при разрушении внешнего слоя краски и грунта цинк не даст быстро заржаветь обработанному металлу.

Главные ошибки при оцинковке кузова автомобиля своими силами

Итак, на вашем автомобиле появился расползающийся «жучок» ржавчины. В случае с подержанными авто — ситуация частая, особенно в районе порогов и колесных арок. Обычно эти места просто зачищают от рыхлой ржавчины, смачивают каким-нибудь преобразователем, наносят грунт и краску. Какое-то время все нормально, а потом ржа вылезает вновь. Как же так? Ведь при подготовке использовали преобразователь ржавчины в цинк! По крайней мере, что-то такое было написано на этикетке.

На самом деле все подобные препарата сделаны на основе ортофосфорной кислоты и максимум, что может подобный состав — фосфатировать поверхность, причем это будет пористое фосфатирование, которое в дальнейшем заржавеет. Получившаяся пленка не может использоваться как самостоятельная защита — только лишь под покраску. Соответственно, если краска некачественная, либо просто слезла — этот слой не защитит от коррозии.

На полках наших магазинов есть и реальные составы для самостоятельного цинкования, причем двух видов — для холодного цинкования (это процесс еще называют цинкирование) и для гальванического (в комплекте обычно идут и электролит, и анод), но стоят они на порядок дороже преобразователей. Холодное цинкование в расчет не берем, его изначально придумали для покрытия металлоконструкций, оно неустойчиво к органическим растворителям и механическим повреждениям. Нас интересует гальванической способ нанесения цинка, при этом все необходимое для этого процесса можно сделать дома. Итак, понадобится для того, чтобы оцинковать участок кузова?

Прежде чем приступить — следует помнить про соблюдение техники безопасности при работе с реактивами: использовать респираторную маска, резиновые перчатки, защитные очки, а все манипуляции проводить на открытом воздухе или в хорошо проветриваемом помещении.

Этап первый. Подготовка металла. Поверхность стали должна быть полностью зачищена от ржавчины и краски. Цинк на ржавчину не ложится, на краску — тем более. Используем наждачную бумагу или специальные насадки на дрель. Малогабаритную деталь проще всего прокипятить в 10-процентном (100 грамм кислоты на 900 мл воды) растворе лимонной кислоты до полного уничтожения ржавчины. Затем поверхность обезжирить.

Этап второй. Подготовка электролита и анода. Гальванический процесс цинкования таков. В растворе электролита (электролит служит проводником вещества) цинковый анод (то есть плюс) передает цинк на катод (то есть минус). В Сети бродит множество рецептов электролита. Самый простой — использовать соляную кислоту, в которой растворяют цинк.