Пластик abs безопасный что это

Все об ABS-пластике. Свойства и характеристики

Такой материал, как abs-пластик, является довольно популярным и востребованным в производстве многих электронных приборов и техники. При этом в отличие от пластмассы данный материал владеет более высокими эксплуатационными показателями, что объясняется его повышенной стойкостью к механическим повреждениям и защищенностью от факторов внешней среды. Чем же так актуален abs-пластик, и в чем его преимущества?

ОПРЕДЕЛЕНИЕ

ABS пластик (Акрилонитрилбутадиенстирол) — ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров).

Благодаря сочетанию бутадиена и акрилонитрильных материалов со стиролом пластик листовой abs обладает высокими свойствами прочности и эластичности. Таким образом, он может выплавляться в наиболее сложные формы и при этом не терять своих эксплуатационных показателей. Поэтому abs-пластик является одним из самых применяемых в производстве и хозяйстве материалов. Кстати, в промышленности он встречается в виде однородных гранул. На их основе компании и фирмы производят различные композиты, относящиеся к классу специальных полимеров.

СВОЙСТВА

Термические, оптические, механические свойства АБС-пластика_ твёрдый, вязкий при температуре до 40°С, обладает ограниченной устойчивостью против атмосферных воздействий, незначительным водопоглощением. Обычный АБС-пластик выдерживает кратковременный нагрев до 90 — 100 оС, т.н. «теплостойкий АБС-пластик» — до 110 — 130 оС.

Максимальная температура длительной эксплуатации: 75 — 80 оС (теплостойкие марки: до 90 — 100 оС). Дает блестящую поверхность (имеются специальные марки с повышенным и пониженным блеском).

Обладает высокой стойкостью к ударным нагрузкам по сравнению с полистиролом общего назначения (GPPS), ударопрочным полистиролом (HIPS) и другими сополимерами стирола. Износостоек. Механические свойства меняются в широких пределах в зависимости от состава сополимера.

Среди основных минусов данного материала стоит отметить его невысокую устойчивость к воздействию солнечных лучей, что может привести разве что к обесцвечиванию поверхности. Также в отличие от полистирола такой пластик имеет невысокие электроизоляционные свойства. Однако наличие этих недостатков не помешало ему уверенно занять лидирующие позиции в списке полимерных материалов для производства различных пластиковых изделий.

СФЕРА ПРИМЕНЕНИЯ

По прочности изделиям из пластика ABS нет равных, в подтверждение этому стали результаты испытаний на промышленном предприятии AEROKLAS. С одинаковой высоты на изделия из ABS пластика и стеклопластика был брошен один и тот же тяжелый груз. Результат оказался удивительным: стеклопластик тут же разбился в дребезги, а ABS пластик лишь деформировался, после чего поверхность даже частично вернулась в первоначальную форму.

Грибок стопы и грибок ногтевой пластины являются болезнями с самым большим процентом рецидивов. Поэтому своевременная диагностика симптомов микоза и онихомикоза поможет избежать ухудшения.

Один из самых частых вопросов в уходе за обувью это можно ли постирать кеды в домашних условиях без риска испортить их внешний вид? Можно ли стирать кеды в стиральной машине?

На данный момент педиатры разделились на два разных лагеря: тех кто ЗА стерилизацию бутылочек и сосок для маленьких детей и те кто настаивает что это не так необходимо.

ABS-пластик: плюсы и минусы материала, особенности печати

ABS-пластик по праву занимает одно из лидирующих мест в рейтинге самых популярных материалов для 3D-печати. Он хорош как по своим физическим свойствам, так и по стоимости, поэтому привлекает и любителей, и профессионалов.

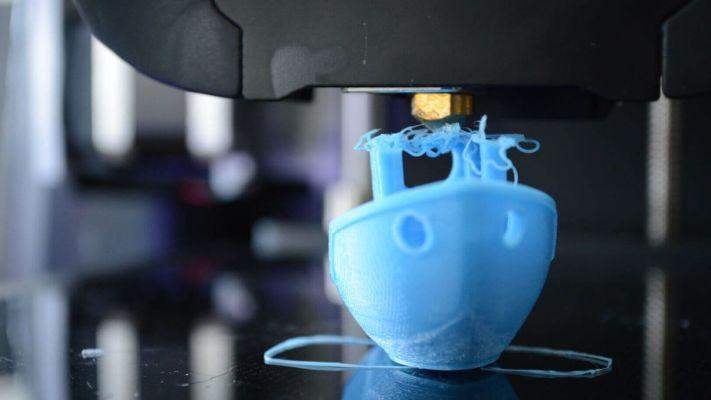

ABS-пластик совместим с 3D-устройствами, печатающими по технологии FDM. При этом пластик должен иметь вид тонкой нити, накрученной на катушку, которая помещается в специальный отсек. Поступая в экструдер — печатающую головку — нить плавится под воздействием высоких температур и формируется в слои будущей модели.

О том, как это происходит, в чем ценность ABS-пластика и каковы условия работы с ним, пойдет речь далее.

О пластике ABS

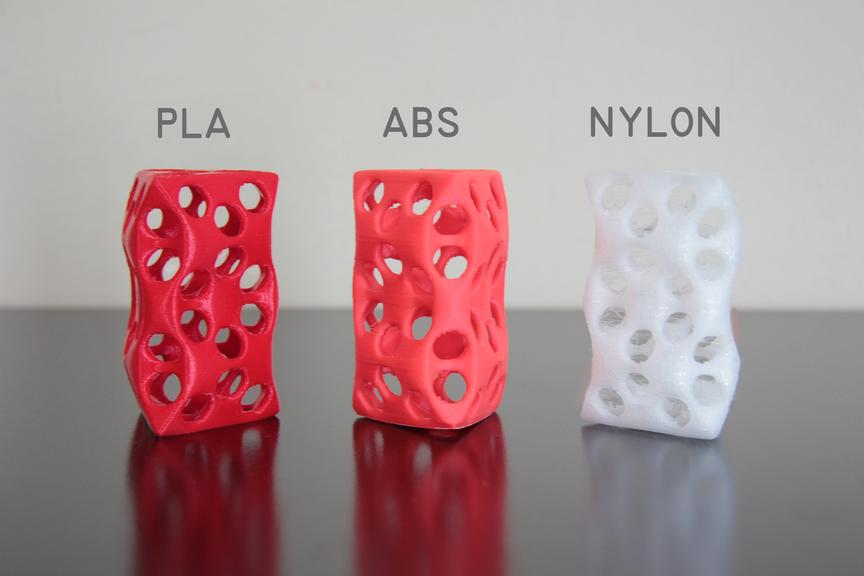

Под аббревиатурой ABS скрывается акрилонитрил-бутадиен-стирол. Это второй по распространенности материал для 3D-печати: уступает он только более современному и легкому в использовании PLA.

По сути своей, АБС является ударопрочной технической термопластической смолой на основе трех веществ: акрилонитрила, бутадиена и стирола. Собственно, первые буквы названий этих веществ и стали аббревиатурой АБС.

В производстве этот сополимер ценится за физические свойства:

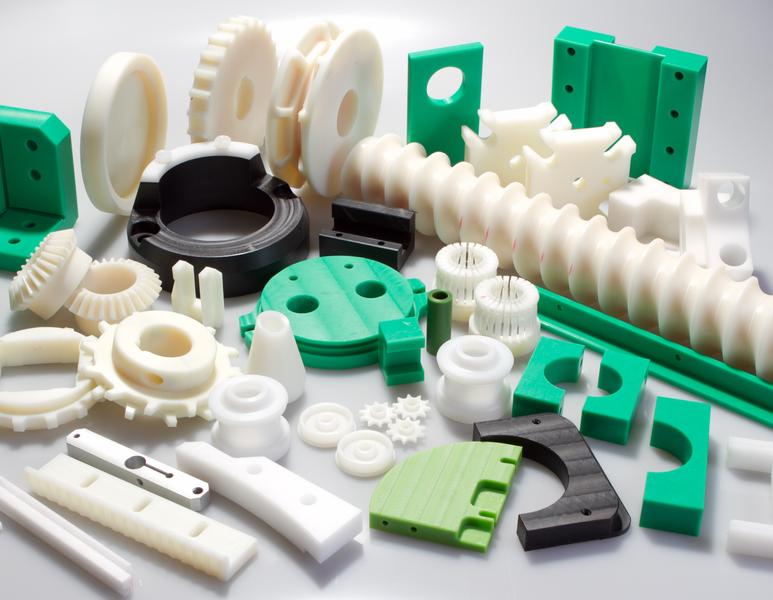

Сферы применения материала практически не ограничены. АБС-пластик используется в машиностроении, производстве крупных и мелких бытовых и электроприборов, промышленных объектов, мебели, спортивного инвентаря, игрушек, канцтоваров, музыкальных инструментов и многого другого.

В последние годы спрос на ABS-пластик существенно возрос за счет увеличения популярности 3D-технологий. Материал идеально подходит для работы на любительском уровне с помощью стандартных настольных устройств.

Плюсы и минусы

АБС — легкодоступный, недорогой, качественный материал, который совместим со многими видами 3D-устройств разных производителей. Изделия из пластика получаются прочными, долговечными и устойчивыми к негативным условиям окружающей среды. Но как и у любого материала у него есть свои недостатки.

Итак, к плюсам пластика ABS можно отнести следующие характеристики:

Против такого количества достоинств выступает некоторое число минусов материала:

При желании и необходимости можно избежать большинства из этих недостатков, если купить качественный пластик надежного производителя. Но и цена его тогда будет выше.

Как печатать ABS-пластиком?

Для печати моделей из ABS-пластика требуется принтер с технологией FDM, совместимая с устройством катушка филамента необходимого цвета, хорошо проветриваемое помещение, в котором люди не находятся постоянно, и макет будущей модели на цифровом носителе.

Катушка с нитью вставляется в специальный отсек, а ее конец направляется в экструдер. Далее принтер приводится в готовность в соответствии с инструкцией, выставляются необходимые настройки и начинается печать модели.

СПРАВКА! Из-за резкого запаха плавящегося пластика находиться в помещении, где установлен принтер, не рекомендуется. Следить за процессом печати можно онлайн, предварительно включив веб-камеру.

Особую важность для качества печати имеют настройки принтера.

Температура и параметры печати ABS

ABS печатается при относительно высокой температуре, около 240 °C. У некоторых моделей это предельная температура нагрева.

ВАЖНО! Для разогрева экструдера до 240 °C не нужен цельнометаллический хотэнд.

Оптимальная температура печати подбирается методом проб и ошибок. Кроме того, имеет значение и температура рабочей поверхности: обычно рекомендуется придерживаться нормы около 80 °C.

Приблизительные оптимальные параметры печати ABS-пластиком:

Одной из главных проблем в работе с ABS-пластиком является отхождение модели от платформы из-за низкой адгезии. Как правило, такого не происходит, если платформа с подогревом: это помогает избежать деформации изделия при его остывании и, соответственно, отхождения от платформы.

Если платформа без подогрева, находят другие варианты решения: раствор ABS-пластика в ацетоне, лак для волос, клей-карандаш или специальный клей для 3D-печати.

Особенности печати ABS-пластиком

В принципе, работать с ABS-пластиком несложно, если знать его сильные и слабые стороны и хорошо подготовиться к процессу. Особенности печати и постобработки изделий из материала влияют на качество, прочность и долговечность полученных моделей.

Сушка филамента

ABS-пластик гигроскопичен, т. е. впитывает влагу, как и любой материал для FDM-принтеров. Попадание воды в толщу филамента означает, что структура пластика нарушается, устройство может повредиться при печати, а качество готового изделия будет низким.

Признаки влажности филамента таковы:

Если филамент проявляет все признаки влажности, не нужно его выкидывать. Его можно спасти сушкой и желательно сделать это сразу же, как будет установлен факт попадания влаги в катушку.

Никаких специальных приспособлений для сушки филамента не нужно. Воспользоваться можно обычным духовым шкафом: для этого катушку с нитью помещают в духовку на 4–6 часов при температуре 80 градусов. Чем дольше нить пробудет в духовке, тем суше она станет.

ВАЖНО! Катушку с филаментом нужно помещать в духовку, уже разогретую до нужной температуры.

Альтернативный способ — сушка в сушилке для овощей и фруктов. Температура и время сушки такие же.

Нагрев платформы печати

Нагрев платформы печати — обязательное условие для хорошей адгезии. Если платформа недостаточно горячая или вообще холодная, конечный результат будет, мягко говоря, неудовлетворительным: изделие попросту не зафиксируется на платформе или отстанет с последующими слоями. Как итог — напрасно потраченные время и материал.

Вообще при работе с ABS-пластиком рекомендуется пользоваться правилом чем выше температура платформа, тем лучше. Но если первый слой все равно отстает, нужно или уменьшить скорость печати, или увеличить температуру экструдера.

Для первого слоя оптимальная температура платформы — около 115 градусов, для второго и последующих — до 100–105.

Нужен ли обдув при печати ABS?

Один из самых спорных вопросов в сфере 3D-печати. Тут следует запомнить 2 момента:

Обязательным обдув при работе с ABS-пластиком не является, ведь, установив оптимальные параметры скорости печати и температуры экструдера и рабочей поверхности, можно добиться того, что изделие не будет растекаться, перекашиваться и остывать.

А вот если требуется значительно ускорить печать, то обдув поможет сохранить качество изделия.

Обработка пластика ABS после 3D-печати

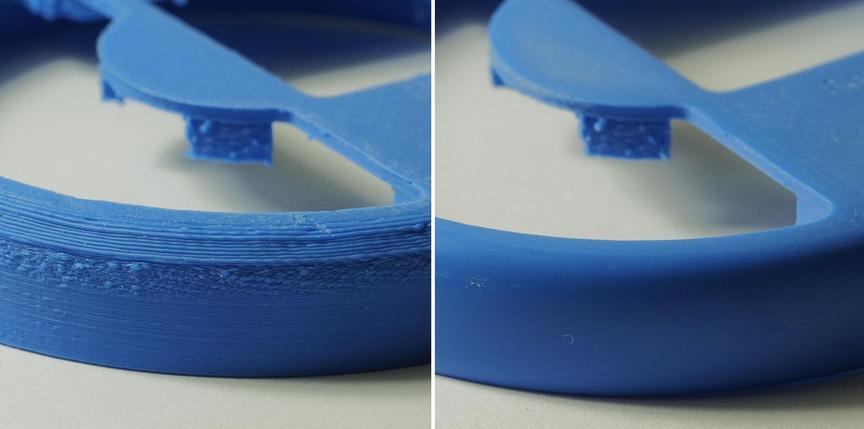

Новичкам, которые только начинают работу с АБС-пластиком, результат работы может показаться неудовлетворительным. Готовые пластиковые изделия после снятия с платформы имеют шершавую неравномерную поверхность, у них видны линии слоев, иногда появляются зазоры.

Чтобы привести элемент в надлежащий вид, нужно правильно выполнить его постобработку.

Печать ABS на холодной платформе

Печать ABS на холодной платформе приведет к плохому результату: изделие просто не сцепится с ней. Чтобы обеспечить плотное прилегание первого слоя к рабочей поверхности, нужно использовать специальные клейкие составы или покрыть ее раствором из ABS и ацетона.

Но тут нужно учитывать, что запах при печати будет еще сильнее, поэтому нежелательно находиться в помещении во время процесса.

Удаление поддержки

Поддержки необходимы для тех изделий, у которых есть углы 45–70° и более. В этом случае опорные элементы поддерживают эти углы и нависающие элементы и не дают им стекать, обваливаться или деформироваться.

Поддержки бывают растворимыми и нерастворимыми в зависимости от материала, из которого печатаются.

Растворимые опоры можно удалить двумя способами:

Нерастворимые поддержки удаляются вручную механическим путем с помощью ножей, плоскогубцев и различных щеток. При этом важно соблюдать осторожность и бережно обрабатывать готовое изделие, потому что существует риск повредить модель.

Химическая полировка

Химическая полировка при помощи ацетона — один из самых простых и эффективных способов выровнять поверхность изделия. Делается это следующим образом:

Через несколько часов контейнер нужно открыть, аккуратно извлечь фольгу вместе с моделью и оставить на некоторое время на открытом месте, чтобы ацетон выветрился.

ВАЖНО! Прикасаться с детали сразу после открытия емкости запрещено, поскольку верхний слой модели является полурастворенным и очень хрупким.

Механическая шлифовка и полировка

Механическая шлифовка изделий из ABS требуется для того, чтобы скрыть зазоры между слоями. Для полировки потребуется наждачная бумага разной зернистости или же специальный состав — шлифовальная паста.

Обрабатывать изделие пастой или наждачкой нужно медленно, аккуратно, обязательно используя защитную медицинскую маску.

Склеивание

Очень часто размер итогового изделия намного превышает объем печати 3D-устройства. В этом случае можно напечатать необходимые детали по отдельности и потом их склеить. Порядок действий при этом таков:

ВНИМАНИЕ! Увеличение площади склеиваемых деталей увеличивает прочность соединения, поэтому в 3D-модели, состоящей из нескольких частей, желательно предусмотреть места для стыков.

Шпаклевка

Шпаклевка элементов требуется в тех случаях, если в них образуются пустоты. Для их заполнения используют смесь из филамента и ацетона, соединенных в соотношении 1:2. Если пустоты слишком глубокие, количество пластика можно увеличить.

Также для шпаклевки пластиковых 3D-изделий, выполненных из АБС, можно использовать шпаклевку на основе эпоксидной смолы.

Окраска

Наилучшую адгезию с АБС обеспечивают акриловые краски. Благо, они доступны, представлены в широком цветовом многообразии, посты в работе и очень качественно прокрашивают даже мелкие детали.

СПРАВКА! Если выбор пал на другой тип краски, понадобится смешать ее с акриловым грунтом.

Наносить красящий состав лучше всего с помощью аэрографа или баллончика. Предварительно нужно испытать краску на небольшом кусочке изделия из того же филамента.

Вставка металлических деталей

Чтобы придать долговечность готовым изделиям, обычно в них вставляют вставки из латуни с резьбой. Если они предусмотрены конструкцией, во время печати для них потребуется сделать гнезда подходящего диаметра или периметра.

Вставку нужно наполовину поместить в гнездо, затем слегка нажать на нее сверху вниз хорошо разогретым паяльником. Когда вставка займет требуемое положение, нужно дать детали полностью остыть, после чего использовать по назначению.

Примеры напечатанных изделий

Подводя итог вышесказанному, ABS-пластик — доступный и потому популярный материал для FDM-принтеров со своими плюсами и минусами. Из него получаются прочные и долговечные элементы, которые не деформируются со временем и хорошо выдерживают негативные воздействия окружающей среды, начиная от влажности и заканчивая механическими ударами.

Добиться максимального качества готовых изделий можно, если подобрать оптимальные параметры печати и правильно выполнить их постобработку.

ABS-пластик для 3D-печати

Высокая прочность ABS-пластика позволяет использование в производстве несущих элементов

ABS-пластик (акрилонитрилбутадиенстирол, АБС) – ударопрочный термопластик, завоевавший высокую популярность в промышленности и в аддитивном производстве.

Отличные механические и физические свойства ABS-пластика обуславливают возможность применения этого материала для создания всевозможных объектов, имеющих практическую ценность. ABS-пластик широко применяется в автомобильной, медицинской и сувенирной промышленности, в производстве спортивного инвентаря, сантехники, банковских карт, мебели, игрушек и др.

Относительно невысокая стоимость ABS-пластика и сравнительная легкость использования в качестве расходного материала привели к высокой популярности ABS среди энтузиастов 3D-печати. ABS-пластик является одним из наиболее популярных материалов для печати методом послойного наплавления (FDM/FFF).

Безопасность ABS-пластика

ABS-пластик относительно безопасен и не предоставляет угрозы в нормальных условиях. Тем не менее, нагревание ABS приводит к выделению токсичных паров акрилонитрила, что означает необходимость элементарных предосторожностей при 3D-печати. Объем испарений, как правило, невелик ввиду относительно медленного расхода материала при FDM-печати. Для обеспечения полностью безопасных условий требуется лишь хорошая вентиляция помещения или вытяжка. Стоит также иметь в виду, что ABS-пластик вступает в реакцию с этанолом, что приводит к выделению стирола.

Не следует использовать готовые изделия из ABS для хранения горячей пищи и напитков, либо алкоголя при любой температуре.

Технические характеристики ABS-пластика

| Температура стеклования | Около 105°C |

| Прочность на изгиб | 41 МПа |

| Предел прочности на разрыв | 22 МПа |

| Модуль упругости при растяжении | 1627 Мпа |

| Относительное удлинение | 6% |

| Усадка при охлаждении | До 0,8% |

| Плотность материала | Около 1,05 г/см³ |

Стоить иметь в виду, что фактические параметры ABS-пластика для 3D-печати будут зависеть от спецификаций производителя. Во многих случаях ABS смешивается с другими термопластиками (например, полистиролом), что приводит к изменению температуры экструзии, устойчивости к определенным растворителям и пр.

Преимущества и недостатки ABS-пластика

Основным недостатком ABS-пластика можно считать относительно низкую устойчивость к прямому воздействию солнечного света. Кроме того, потенциальная токсичность материала несколько ограничивает применение в производстве игрушек, пищевой тары и медицинских инструментов.

Широкий выбор цветов наглядно демонстрируется кирпичиками Lego, производимыми из ABS-пластика

В то же время, ABS-пластик имеет целый ряд положительных качеств:

Использование в 3D-печати

Результат обработки модели из ABS-пластика парами ацетона

Печать ABS-пластиком сопряжена с определенными технологическими трудностями ввиду достаточно высокой склонности к усадке, то есть к потере объема при охлаждении. Как следствие, возможно образование деформаций и расслоение моделей. Этот момент учитывается производителями, оптимизирующими 3D-принтеры для печати ABS за счет установки подогреваемых рабочих платформ и обеспечения той или иной степени климатического контроля в рабочей камере. Некоторые методы борьбы с деформациями описаны в разделе «Как избежать деформации моделей при 3D-печати».

Помимо возможности механической обработки, ABS легко растворяется в ацетоне и в некоторых других растворителях, что позволяет производить достаточно крупногабаритные модели из составных частей путем склеивания. Кроме того, обработка готовых моделей парами ацетона позволяет сглаживать внешние поверхности и достигать полной герметичности. Подробнее об обработке ацетоном можно узнать в разделе «Обработка распечатанных 3D-моделей».

5 причин отказаться от ABS-пластика

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

BS-пластик был прекрасен, до поры до времени, утверждает Майлз Скотт, но нам нужно двигаться дальше. Существуют материалы менее токсичные, более удобные для печати и наносящие меньше вреда окружающей среде.

Прежде чем вы ухватитесь за свои 100-микронные ABS вила и начнете возмущаться, позвольте вас заверить, я вовсе не считаю, что ABS пластик плох. Но, с развитием рынка 3D печати, многие компании серьезно вложились в R&D. Так что теперь у нас есть доступ большему количеству высокопрочных материалов, чем на заре проекта RepRap. Что в свою очередь, означает расширение ассортимента легких в печати, прочных и универсальных пластиковых нитей.

Что же это означает для ABS?

Причина #1: ABS вас отравляет

ABS (Acrylonitrile butadiene styrene) — это небиоразлагаемый пластик на нефтяной основе. И по своей природе более токсичен, чем пластик PLA. Как только вы чувствуете запах ABS, сразу же срабатывает внутренний сигнал тревоги: это не хорошо для меня. Зачастую, людям приходится строить дополнительную вентиляцию для удаления паров из помещения.

Долгосрочные эффекты от испарений ABS пластика окончательно не изучены. Однако, исследование 2015-го года, опубликованное на 3Dsaftey.orgустановило, что “и газообразные молекулы, и наночастицы вдыхаются человеком через систему обоняния. Ультрадисперсные частицы осаждаются в основном в клетках органов дыхания и через обонятельные нервы слизистой оболочки носа они достигают мозга. Одноразовое воздействие через кожу дает частичное поглощение”.

Solidoodle Wiki написал статью под названием «ABS безопасность». В ней говорится, что «ни один из компонентов, присутствующих в данном материале не является канцерогеном. При нормальных условиях переработки, этот продукт не содержит токсичных химических веществ». Тем не менее, вы можете также прочитать, что “пары, полученные при плавлении, могут вызвать раздражение глаз, кожи и дыхательных путей, а длительном воздействии, могут вызвать тошноту и головную боль”.

Убьет ли это вас мгновенно? Возможно нет. Это хорошо для вас? Точно нет. Но разве вам действительно нужно исследование, чтобы понять это? Я буду доверять в эволюционному инстинкту и держать свой нос подальше от этой вещи. Если только вам не хочется стать невольным субъектом долгосрочного клинического исследования «Вредно ли дышать плавящимся пластиком?»

Я говорил со своей подругой, которая учится в медицинской школе прямо сейчас, когда я пишу эту статью. Я сразу же получил 15-минутную лекцию о том, почему это ужасно для моего здоровья, и почему я определенно не должен этого делать. Приятно знать, что ей не все равно.

Причина #2: Есть более прочные и легкие в печати материалы

Когда первые дни потребительской 3D печати были в полном разгаре, не было многомиллионного мирового рынка пластиковых нитей. Таким образом, сообществу пришлось задействовать те рынки, которые были доступны в то время. Для термопластика это означало ABS.

ABS пластик используется в больших количествах в производственном мире. Таким образом, имелся постоянный приток материалов по доступным ценам. Теперь у нас есть реальные исследования и разработки относительно пластиковых нитей и специальных полимеров, которые разрабатываются для 3D — печати. Их основным преимуществом является практически полное отсутствие дефектов при печати на любой машине. ПЭТ и PETG гораздо легче в печати и имеют схожие свойства с ABS, просто захватите в следующий раз катушку, когда соберетесь докупить ABS. Вы будете благодарить меня задолго до того, как доберетесь до конца катушки.

Причина #3: Криво, криво, криво!

Если вам нужны еще доказательства, что ABS не был изначально предназначен для печати, смотрите как он ведет себя при высоких температурах.

ABS используется в основном для техники литья под давлением, где его температура меняется только в сторону быстрого охлаждения. Но, все наоборот, когда речь идет о 3D-печати. Небольшие перепады температуры заставляют части ABS подниматься прямо с рабочей поверхности, что тут же портит модели. Вот почему те, кто использует ABS широко используют принудительную вентиляцию, так как отвод тепла с рабочей поверхности повышает ваши шансы на успешную печать.

Если вы не хотите, чтобы ваши модели деформировались, вам нужен закрытый корпус. Просто изолируйте тепло любым доступным способом. Я видел, как люди используют все — от корзины для белья, до просто наброшенного на принтер одеяла; что я до сих пор считаю опасным, мягко говоря. Если вы собираетесь так сделать, пожалуйста, убедитесь, что оно из огнеупорного материала иначе вы можете сжечь свой дом. Если у вас нет подогреваемой рабочей поверхности, даже не начинайте печать ABS, у него больше шансов улететь, чем остаться на столе.

Причина #4: Экологические проблемы

ABS не поддается биологическому разложению. Ваш 3D кораблик все еще будет здесь через 1000 лет, после того, как мы все умрем. Не так это все работает. Дело не только в производстве из невозобновляемых ресурсов, но и в утилизации. Только представьте груды расходных материалов и бракованных изделий, которые накопятся со временем. Где это будет в конечном итоге? Как вид, мы столкнемся с огромными экологическими проблемами в будущем. Даже если вы думаете, что изменение климата представляет собой заговор придуманный китайцами, цена ископаемого топлива непосредственно влияет на ценообразование ABS, так что вы сможете увидеть как дорожают пластиковые нити, если цены на нефть пойдут вверх.

Причина #5: Использование опасных химикатов при пост-обработке

Для полировки образцов ABS пластика используется ацетон и он весьма эффективен. Я никогда не понимал, почему люди делают это.

Во-первых, длительное воздействие паров ацетона может серьезно повредить дыхательную систему, не говоря уже о том, что он чрезвычайно горюч и опасен в хранении.

Вы, наверное, думаете: Майлз, почему ты так ненавидишь ABS ему есть обоснованное применение, и несмотря на все его недостатки, это хороший материал … и вы правы. Я лишь надеюсь, что от прочтения этой статьи, вы поймете, что у вас нет необходимости использовать его, чтобы получить прочные детали или желаемую отделку. С развитым рынком материалов, который мы имеем сейчас, вы можете найти что-то получше, чтобы получить максимум от вашего принтера (сохраняя при этом свое здоровье и хорошее самочувствие).