Плитки иогансона что это такое

Концевые меры служат для передачи значений размера от государственного эталона длины до изделия. Применение Концевые меры обеспечивает единство средств измерений в машиностроении. Концевые меры поверяют контрольно-измерительные средства, устанавливают измерительные средства на номинальный размер, настраивают станки и приспособления, устройства для разметочных работ и т. д.

Концевые меры имеют форму прямоугольного параллелепипеда или кругового цилиндра. Цилиндрические Концевые меры изготовляются обычно размерами от 25 до 1000 мм через каждые 25 мм. Они используются чаще всего для поверки измерительных машин.

В Советском Союзе распространены преимущественно стальные Концевые меры в виде прямоугольного параллелепипеда размером от 0,1 до 2000 мм с градацией номинальных значений 0,001; 0,01; 0,1; 0,5; 10; 25; 50; 100 и 1000 мм. Размеры измерительных поверхностей 5´15 мм для Концевые меры до 0,29 мм, 9´30 мм — для Концевые меры до 10 мм и 9´35 — для Концевые меры свыше 10 мм. Концевые меры с размером свыше 100 мм имеют два отверстия диаметром 12 мм на расстоянии 25 мм от измерительных поверхностей для скрепления двух мер специальными стяжками.

Параметрами точности плоскопараллельных Концевые меры являются длина перпендикуляра, опущенного из любой точки измерительной поверхности Концевые меры на противоположную поверхность, и отклонение от плоскопараллельности — разность между длиной Концевые меры в данной точке и срединной длиной. Точность Концевые меры в СССР нормируется классами точности (от 0 до 4) и разрядами (от 1 до 5). Класс определяется допустимыми отклонениями от длины и плоскопараллельности, а разряд присваивается в зависимости от точности измерения при аттестации длины и допустимого отклонения от плоскопараллельности. Набор Концевые меры наивысшего разряда, имеющийся на предприятии, называется основным и используется как исходный для поддержания единства мер на этом предприятии. В иностранной практике отсутствует разделение точности Концевые меры по классам и разрядам.

Применение концевых мер длины

Соединяя плитки между собой можно получить требуемый размер с достаточной для контроля точностью. Благодаря полированной поверхности плитки хорошо притираются между собой, образуя одно целое и выдерживая достаточно большие нагрузки. Для набора больших длин следует использовать специальные стяжки для крепления.

Другое название концевых мер длины – плитки Иогансона. В 1900 году шведская фирма «Иогансон» впервые представила на всемирной выставке стальные параллелепипеды в качестве эталонных мер длины.

Классы точности и поверка

После изготовления меры подвергаются обязательной поверке и маркировке. Любые отклонения в размерах должны вписываться в разрешенные ГОСТом рамки.

Выделяют несколько классов точности:

· класс 2 – рабочие эталоны, предназначенные для калибровки приборов, настройки лабораторного оборудования и станков;

· класс 1 – используются в промышленных лабораториях и на участках контроля для проверки калибр-скоб, измерения инструментов;

· класс 0 – содержит эталонные меры, которые используются только в контролируемой среде, как правило, для создания высокоточных измерительных приборов;

· класс К – представляет собой меры для калибровочных лабораторий, они могут использоваться в качестве эталонных для других КМД.

Несмотря на то, что меры стали известны еще в 1900 году, изобретателю потребовалось более 10 лет упорной работы, чтобы довести их до совершенства и начать изготовление фабричным способом.

Маркировка на наборах концевых мер должна содержать номер набора, товарный знак и класс точности. Все меры имеют срок службы (от 6 до 15 месяцев), длительность которых зависит от материалов, выбранных для изготовления плиток.

Виды и особенности концевых мер

КМД делятся на 2 типа:

2. Образцовые меры предназначены для передачи размера эталона концевым мерам меньшей точности, а также поверки и градуировки измерительных приборов. Такие меры делятся на 4 разряда, каждый из которых показывает величину допустимой погрешности при аттестации КМД.

Плитки Иогансона не переносят колебания температур, поэтому в помещениях, где их изготавливают, используют нагревательные и охлаждающие установки для поддержания температуры в 20° Ц. Колебания в 1° может привести к отклонению в размерах меры, поэтому измерение температуры осуществляется с точностью до 0,01°.

Для защиты КМД, используемых непосредственно при проведении измерений, рекомендуется применять защитные концевые меры длины в качестве крайних элементов в блоках. Это делается для того, чтобы предотвратить преждевременный износ брусков при соприкосновении с объектом измерения.

Концевые меры длины

Концевые меры длины (плитки Иогансона, КМД) – это эталонная или образцовая мера длины с постоянным значением размера между плоскими, параллельными друг другу поверхностями выполненная в виде прямоугольного параллелепипеда или цилиндра. Часто встречается название плоскопараллельные концевые меры длины. Наибольшее применение получили меры длины в форме параллелепипеда, цилиндрические в основном применяются для контроля измерительных машин и выпускаются с большим шагом длин – 25 мм в диапазоне от 25 до 1000 мм. Прямоугольные плоскопараллельные концевые меры длины имеют размер от 0,1 до 2000 мм и шаг номинальных значений от 0,001 до 1000 мм. Меры длиной более 25 мм имеют специальные отверстия для крепления стяжками.

Концевые меры длины, ГОСТ и класс точности

Класс точности мер длин определяется величиной отклонения от номинального размера, отклонением плоскостей от идеального, плоскопараллельного взаимного расположения и качества притираемости.

В российских стандартах меры подразделяются на образцовые и рабочие. Первые используются в качестве исходных эталонов в калибровочных и измерительных лабораториях для поверки инструментов и рабочих мер. При производстве, для задания размеров при слесарных работах и настройки станков, используются рабочие концевые меры длины, ГОСТ 9038-90 определяет для них классы точности 00, 01, 0, 1, 2 и 3.

Международный стандарт ISO 3650:1998 устанавливает четыре класса плоскопараллельных концевых мер длины – К, 0, 1 и 2. Первые два являются образцовыми, классы 1 и 2 – как рабочие для измерений, калибровки измерительных инструментов и настройки станков.

Виды наборов концевых мер длины

Плоскопараллельные концевые меры длины предлагаются в продажу в виде наборов количеством от 7 до 112 длин. В футляре для каждой концевой меры имеется своё место с указанием номинального размера. Диапазон классов точности для каждого набора зависит от материала изготовления – хромистая сталь или твердый сплав. Последний менее подвержен температурному расширению и истираемости. Есть набор концевых мер длины изготовляемый только из стали (например №8), есть исключительно твердосплавный (например, №12). Всего существует 24 набора. Ниже представлена таблица концевых мер длины ГОСТ 2875-88:

| Номер набора | Число мер в наборе | Градация мер | Номинальные значения длины мер, мм | Число мер | Класс точности, сталь | Класс точности, твёрдый сплав |

| 1 | 83 | — | 1,005 | 1 | 0; 1; 2; 3 | 1; 2; 3 |

| 0,01 | 1-1,5 | 51 | ||||

| 0,1 | 1,6-2 | 5 | ||||

| — | 0,5 | 1 | ||||

| 0,5 | 2,5-10 | 16 | ||||

| 10 | 20-100 | 9 | ||||

| 2 | 38 | — | 1,005 | 1 | 1; 2 (3) | 1; 2 (3) |

| 0,01 | 1-1,1 | 11 | ||||

| 0,1 | 1,2-2 | 9 | ||||

| 1 | 3-10 | 8 | ||||

| 10 | 20-100 | 9 | ||||

| 3 | 112 | — | 1,005 | 1 | 0; 1; 2 (3) | 1; 2 (3) |

| 0,01 | 1-1,5 | 51 | ||||

| 0,1 | 1,6-2 | 5 | ||||

| — | 0,5 | 1 | ||||

| 0,5 | 2,5-25 | 46 | ||||

| 10 | 30-100 | 8 | ||||

| 4 | 11 | 0,001 | 2-2,01 | 11 | 0; 1 (2) | — |

| 5 | 11 | 0,001 | 1,99-2 | 11 | 0; 1 (2) | — |

| 6 | 11 | 0,001 | 1-1,01 | 11 | 0; 1 (2) | 0 (1) |

| 7 | 11 | 0,001 | 0,99-1 | 11 | 0; 1 (2) | 0 (1) |

| 8 | 10 | — | 50 (защитные) | 2 | 0; 1; 2; 3 | — |

| 25 | 125-200 | 4 | ||||

| 50 | 250-300 | 2 | ||||

| 100 | 400-500 | 2 | ||||

| 9 | 12 | — | 50 (защитные) | 2 | 0; 1; 2; 3 | — |

| 100-1000 | 10 | |||||

| 10 | 20 | 0,01 | 0,1-0,29 | 20 | 1; 2 (3) | — |

| 11 | 43 | 0,01 | 0,3-0,7 | 41 | 0; 1; 2 (3) | — |

| 0,1 | 0,8-0,9 | 2 | ||||

| 12 | 74 | — | 1,005 | 1 | — | 1; 2; 3 |

| 0,01 | 0,9-1,5 | 61 | ||||

| 0,1 | 1,6-2 | 5 | ||||

| — | 0,5 | 1 | ||||

| 0,5 | 2,5-5 | 6 | ||||

| 13 | 11 | — | 5 | 1 | 1; 2 (3) | — |

| 10 | 10-100 | 10 | ||||

| 14 | 38 | 0,5 | 10,5-25 | 30 | 0; 1; 2 (3) | — |

| 10 | 30-100 | 8 | ||||

| 15 | 29 | — | 1,005 | 1 | 1; 2 (3) | — |

| 0,01 | 1-1,1 | 11 | ||||

| 0,1 | 1,2-2 | 9 | ||||

| 1 | 3-10 | 8 | ||||

| 16 | 19 | 0,001 | 0,991-1,009 | 19 | 0; 1 (2) | 0,1 |

| 17 | 19 | 0,001 | 1,991-2,009 | 19 | 0; 1 (2) | — |

| 20 | 23 | — | 0,12; 0,14; 0,17; 0,2; 0,23; 0,26; 0,29; 0,34; 0,4; 0,43; 0,46; 0,57; 0,7; 0,9; 1; 1,16; 1,3; 1,44; 1,6; 1,7; 1,9; 2; 3,5 | — | 1 (2) | — |

| 21 | 20 | — | 5,12; 10,24; 15,36; 21,5; 25; 30,12; 35,24; 40,36; 46,5; 50; 55,12; 60,24; 65,36; 71,5; 75; 80,12; 85,24; 90,36; 96,5; 100 | — | 1 (2) | — |

| 22 | 7 | — | 21,2; 51,4; 71,5; 101,6; 126,8; 150; 175 | — | 3 | 3 |

| 23 | 13 | — | 1; 1; 1,05; 1,1; 2; 2; 21,2; 51,4; 71,5; 101,6; 126,8; 150; 175 | — | — | 2; 3 |

| 24 | 25 | — | 1; 1; 1,04; 1,05; 1,06; 1,1; 1,11; 1,12; 1,13; 1,17; 1,18; 1,19; 2; 2; 21,2; 51,4; 71,5; 101,6; 126,8; 150; 175; 250; 400; 600; 1000 | — | — | 2; 3 |

Благодаря широкому диапазону градации размеров в наборах можно сформировать любой требуемый рабочий или образцовый размер с точностью до 1 мкм. Соединение мер производится путем притирки (при размере блоков до 100 мм) или установкой стяжек. При притирке используется эффект прилипания благодаря силам поверхностного натяжения возникающего между отполированными гранями (13-14 класс шероховатости). При формировании блоков концевых мер необходимо минимизировать количество используемых плиток. Расчет количества необходимо проводить начиная с подбора меньших по размеру КМД. Также следует учитывать и линейное расширение металла при нагреве. Наибольший показатель у стальных КМД, составляющий 11,5-13 мкм на градус на метр. Для твердосплавных концевых мер данный показатель составляет 9,5 мкм на градус на метр. При эксплуатации плоскопараллельных концевых мер длины необходимо беречь поверхности от загрязнений, хранить в футлярах и использовать смазку для защиты от коррозии.

Плитки иогансона что это такое

Заводскими эталонами для линейных измерений служат замечательные плитки Иогансона. Именно о их помощью улавливаются разности между двумя размерами предельного калибра, выражаемые иной раз несколькими микронами. Эти же плитки помогают «уличить в неточности»

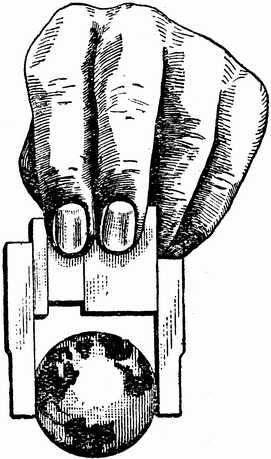

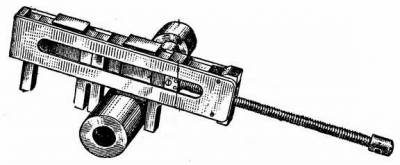

Рис. 34. Фабричная марка плиток Иогансона

износившийся инструмент или переставить на сотые и даже тысячные доли миллиметра чувствительные мерительные стерженьки регулируемой предельной скобы.

Около 1900 г. шведский инженер Карл Иогансон, работая над изготовлением точных калибров — эталонов мер длины, годных для применения в условиях заводских лабораторий и даже в цеховой обстановке, пришел к следующему выводу: если бы удалось 1) изготовить набор различных стальных плиток с весьма точными размерами между мерительными плоскостями, 2) обеспечить неизменность этих размеров, 3) путем комбинирования плиток получать любые размеры в пределах определенного размерного промежутка (например от 1–100 мм), то такой набор мог бы служить универсальным и в то же время весьма точным заводским эталоном длин.

Но создать такой набор было трудной задачей. Прежде всего надо было найти подходящий материал для пластинок, такую сталь, высокие качества которой обеспечили бы неизменность размеров после термообработки и в то же время большую износостойкость. Надо было далее найти способы изготовления плиток с идеально плоскими зеркальными мерительными поверхностями. Наконец, надо было установить, каковы должны быть размеры отдельных плиток набора, чтобы с их помощью получать любые размеры внутри заданного размерного промежутка. Все эти задачи были успешно разрешены Иогансоном. Он никому, разумеется, не открывал декрета производства его плиток. В капиталистическом мире каждый стремится извлечь из своего изобретения наибольшую выгоду только для себя. Завод, построенный Иогансоном, вскоре сделался мировым поставщиком. Надпись на его фабричной

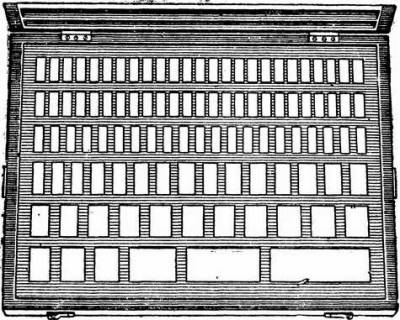

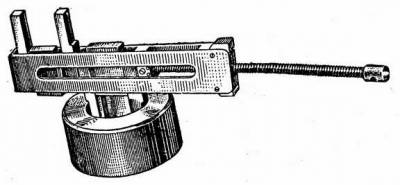

Рис. 35. Ящики с набором в 103 плитки

марке так и гласит: «Плитки Иогансона — мировой стандарт!» А рисунок самой марки как бы подтверждает это (рис. 34). На нем изображена скоба, составленная из плиток Иогансона и измеряющая диаметр земного шара.

Наиболее распространенный набор состоит из 103 плиток, уложенных в специальный ящик (рис. 35). Две противоположные мерительные поверхности каждой плитки отшлифованы и притёрты с высокой тщательностью. На каждой плитке обозначено расстояние между мерительными плоскостями. Набор состоит из трех серий плиток. В первую серию входит 50 плиток, в том числе 49 плиток, имеющих размеры от 1,01 мм до 1,49 мм (причем каждая последующая плитка больше предыдущей на 0,01 мм), и одна плитка размером в 1,005 мм. Вторая серия состоит из 49 плиток размерами от 0,50 мм до 24,5 мм; здесь каждая последующая плитка больше предыдущей на 0,50 мм. Третья серия состоит ив 4 плиток размерами в 25 мм, 50 мм и 100 мм. Соединив несколько имеющихся в наборе пластинок, можно в известных пределах получить любой размер с точностью до 0,01 мм.

Известно, что склеивание бумаги, дерева и других материалов — задача несложная. Канцелярский, столярный и всякий другой клей достаточно надежные средства. Но не существует клея для более или менее прочной оклейки двух кусков металла. И, однако, Иогансон нашел возможность «склеивать» свои плитки: он нашел невидимый «клей» для металла.

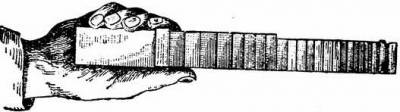

Это «склеивание» плиток Иогансона делается следующим образом. Сблизив мерительные плоскости плиток (рис. 36а, 36б), начинают притирать их друг к другу. Для этого верхнюю пластинку двигают поступательно по нижней и одновременно вращают ее но плоскости скольжения в обе стороны (рис. 36, в и г). В результате такого комбинированного движения плитки соединяются настолько крепко, что образует как бы одно целое, один калибр, который можно держать, как показано на рис. 36 д.

В 1917 г. Иогансон сумел так притереть две свои плитки, что они не разъединились даже под действием силы в 100 килограммов. Такой притиркой можно «склеить» не только две, но и несколько плиток и получить калибр, размер которого равен сумме размеров притертых плиток (рис. 37).

Свойство точно шлифованных поверхностей крепко приставать друг к другу давно уже известно ученым. Витворт больше пятидесяти лет назад заметил это свойство у поверочных плит, поверхности которых смазаны тонким

Рис. 36. Притирка друг к другу двух плиток Иогансона

Рис. 37. Несколько плиток Иогансона, притертые друг к другу

слоем масла или другой жидкости. Для разъединения таких плит приходится иной раз сдвигать их одну по другой, так как отделить их обычным путем оказывается невозможным.

Чем тоньше пленка жидкости между поверхностями, тем труднее, даже путем сдвигания, разъединять плиты. Некоторые ученые предположили, что прочное соединение вызывается силой атмосферного давления. Однако выяснилось, что если притирать плитки в безвоздушном пространстве (опыты проф. Тиндаля), то свойство сцепления сохраняется полностью.

Тиндаль решил, что между притираемыми плитками остается настолько ничтожное пространство, что начинают действовать силы молекулярного притяжения.

Предположение Тиндаля давало очень правдоподобный ключ к разгадке прочного соединения стальных плиток. Плитки соединяются под действием молекулярного притяжения. Оно начинает проявляться при максимальной близости между поверхностями, обусловленной исключительной точностью изготовления мерительных плоскостей и тщательным притиранием их друг к другу.

В 1911 г. явление «слипания» заинтересовало английского ученого Бэджетта, который снова тщательно обследовал его. И тут обнаружилась любопытная подробность; если перед притиранием переусердствовать в очистке поверхностей, применив для этой цели спирт или керосин, и этим уничтожить все следы жира на поверхности, то прилипание значительно ослабляется. Но, если нанести на мерительные поверхности тончайший слой жира или водяного пара, они снова тесно соединяются. Сила, сцепления, равная силе, которую надо приложить, чтобы разъединить плитки, зависела от того, какая жидкость нанесена на притираемые поверхности.

Почему же жидкости, которыми нельзя склеить и двух картонок, оказались таким чудесным «клеем» для зеркально плоских поверхностей плиток Иогансона?

Рис. 38. Опыт с капелькой

жидкости

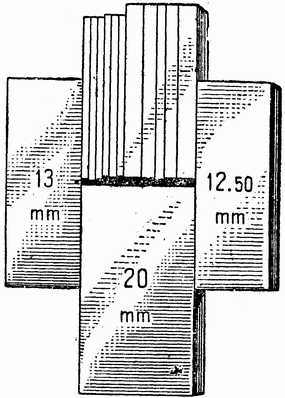

Рис. 39. Самоповерка

плиток

Причину этого явления исследовало много ученых. Их труды в этой области основаны на законах физики. Приведем здесь только вывод, к. которому пришли эти ученые.

Чем тоньше слой жидкости, тем крепче сцепление. Это доказал опытным путем доктор Рольт — старший метролог английской Национальной физической лаборатории.

В центре круглой диаметром в 23 мм мерительной поверхности стального концевого калибра помещалась капелька жидкости (рис. 38). К этой поверхности притирали, прижимая к капельке, стеклянную пластинку с особо точной плоской поверхностью. Стеклянную пластинку брали для того, чтобы можно было сквозь стекло наблюдать, как ведет себя жидкость. Площадь, покрытая жидкостью, все увеличивалась и к тому моменту когда стеклянная пластинка хорошо притерлась, по видимому, достигла определенной неизменной величины.

После этого притертые калибр и пластинку оставили в покое в таком положении, которое позволяло проверять размеры диаметра D жидкостного пятна. Эти измерения

Рис. 40. Скобой, составленной

из плиток, поверяется размер

мерительной пробки

показали, что пятно продолжает расти, правда, очень медленно. Увеличение диаметра продолжалось в течение двух часов, шло все медленнее и, наконец, прекратилось вовсе.

Отсюда был сделан вывод, что сила сцепления выросла в сравнении с первым моментом после притирки.

При этом толщина слоя жидкости, так крепко «склеивающей» притертые поверхности, как показали специальные очень тщательные измерения, выражалась в тысячных долях миллиметра. Ученые доказали, что при таких именно толщинах слоя молекулы определенных жидкостей весьма прочно сцепляются с притертыми поверхностями и оказывают высокое сопротивление попыткам их разъединить.

Если поверхности плиток обработаны с необходимой высокой точностью до трех или пяти десятитысячных миллиметра, то плитки выдерживают своего рода притирочную самоповерку (рис. 39). Контрольная плитка длиной хотя бы в 20 мм «склеивается» по своим мерительным поверхностям с двумя другими плитками (на указанном рисунке 13 и 12,5 мм). Затем в получившуюся скобу укладывается с помощью притирки ряд плиток, длина которых в сумме также равна 20 мм. Этот опыт проходит успешно только при пользовании высококачественными не изношенными плитками. Еще показательнее поверка, показанная на рис. 40. Скобой, составленной из плиток,

Рис. 41. Поверка переставной скобы

поверяется размер мерительной пробки. Легко понять, что сумма даже микроскопических погрешностей в поверхностях плиток не позволяла бы осуществить сборку плиток, как показано на рис. 39 или поверку по рис. 40.

Плитки Иогансона незаменимы в практике машиностроения во всех случаях, когда необходимо получить особую точность в размерах или поверить калибр (скобу <76>или пробку). Для примера возьмем случай поверки переставной предельной скобы.

Двумя наборами плиток составляем оба предельных размера: верхний и нижний. Если скоба правильно отрегулирована, то получится положение, показанное на рис. 41.

Рис. 42. Поверка мерительной пробки

Рис. 43. Поверка мерительного кольца

Если промежуток между стерженьками скобы недостаточен, соответствующий набор не пройдет, а если, наоборот, промежуток велик, то набор не удержится между стерженьками и выпадает. На рис. 42 и 43 показан способ поверки пробки и кольца. В обоих случаях с помощью соответствующего набора плиток и специального держателя получается для пробки точная скоба, а для кольца — радиусный калибр.

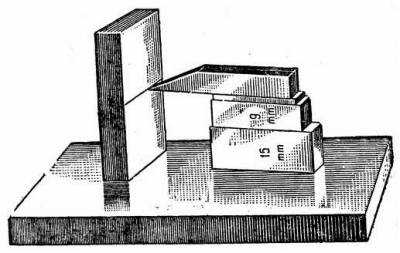

При изготовлении очень точных изделий встречается необходимость в такой же точной их разметке. Для этого изготовляют специальные чертилки. Их опорные поверхности обработаны так же, как и мерительные поверхности калибров. Разметку производят на специальной точной плите с помощью набора из тех же плиток способом, который ясно показан, на рис. 44.

Плитки Иогансона еще больше, чем калибры, боятся колебаний температуры. Специальными нагревательными и охлаждающими установками температура помещений, где изготовляются плитки, регулируется с отклонением не более, чем в 1° от принятой в качестве нормальной при производстве точных измерений температуры в 20° Ц.

Рис. 44. Разметка с помощью плиток

Однако и этого бывает недостаточно для особо точных измерений, так как колебания температуры и меньшие 1° вызывают изменения размеров. В таких случаях приходится определять температуру изделия с точностью до 0,01° и путем расчета вносить поправки в результаты измерения. Даже теплота человеческого тела, передающаяся изделию во время процесса его изготовления, тоже оказывает заметное влияние на размер изделия. Если не принять во внимание это обстоятельство, то изготовленная плитка пойдет в брак. Производство плиток доступно только высококвалифицированным рабочим.

Освоение производства плиток высшей точности является огромным достижением металлообрабатывающей и измерительной техники XX века.

Плитки Иогансона обеспечивают достижение в производстве точностей, выражаемых долями миллиметра до микронов включительно. Из этого следует, что сами плитки должны отличаться исключительно высокой точностью размеров. При их изготовлении допускаются только такие отклонения, которые выражаются десятыми долями микрона или десятитысячными долями миллиметра. Но те измерительные приборы, которые могут улавливать такие отклонения, в свою очередь должны отличаться еще более разительной точностью. Тут уже нужно располагать точностями порядка стотысячных долей миллиметра. В следующей главе мы познакомимся с устройством наиболее типичных измерительных приборов, применяемых для измерения мельчайших долей миллиметра.