Подвес динамика что это

Подвес для динамика своими руками

Подвес электродинамической головки является важной частью её подвижной системы. Он располагается по периметру диффузора и обеспечивает упругое перемещение акустического излучателя. У мощных громкоговорителей амплитуда колебаний диффузора может быть большой, поэтому подвес должен обеспечивать свободный ход системы и осуществлять демпфирование резких колебаний.

У акустических излучателей малой мощности диффузор и амортизатор составляют одно целое и штампуются из полужидкой бумажной массы с последующим формованием кольцевых канавок, которые образуют гофрированный демпфер. Мощные громкоговорители оснащаются подвесом из резины или полиуретана. Механическое повреждение этой части является самым распространённым дефектом акустических систем.

Из чего можно сделать подвес для динамика

При экстремальной эксплуатации акустических систем, и от времени, крепление диффузора разрушается в первую очередь. При этом сам диффузор и звуковая катушка не повреждаются, поэтому электродинамическая головка остаётся вполне работоспособной. Остаётся решить проблему с возникшим дефектом. Учитывая, что высококачественные изделия от брендовых производителей стоят очень дорого, многие умельцы делают самодельный подвес для динамика. Материалом для этого может послужить любой эластичный синтетический материал. Сначала на динамической головке нужно полностью удалить вышедшую из строя старую часть. С периметра диффузора и металлического корпуса удаляются остатки клея. Если диффузор нужно очищать очень аккуратно, то клей с диффузородержателя смывается любым активным растворителем.

Подвес диффузора динамика своими руками

Чтобы понять, как самому сделать подвесы динамиков своими руками нужно определить свойства материала. Он должен легко обрабатываться, быть эластичным и долговечным. Кроме того материал должен хорошо клеиться. Этим условиям отвечает обычный кожзаменитель. На кусок кожзаменителя, по размеру немного больше внешнего диаметра изделия, укладывается динамическая головка и обводится по периметру карандашом. При разметке внутреннего отверстия лучше всего использовать старое крепление диффузора. Затем готовую выкройку нужно положить на упругий материал, для удобства работы, и острым скальпелем вырезать заготовку по намеченным контурам. Если скальпеля нет, то изготовление подвески диффузора динамика выполняется бритвенным лезвием.

Для того чтобы материал был более эластичным, рекомендуется удалить с заготовки из кожзаменителя слой ткани, оставив только синтетическую основу. Приклеить новую деталь к диффузору и диффузородержателю можно резиновым клеем. Поскольку клей густой, его нужно развести бензином и наносить кисточкой в несколько слоёв. Изготовленные своими руками подвесы для динамиков из кожзаменителя могут несколько ухудшить работу акустической системы, поэтому для качественного звуковоспроизведения нужно воспользоваться другим способом.

Самодельные подвесы для динамиков

Изготовление качественного подвеса динамика своими руками, работа не слишком сложная. Если есть всё необходимое, то можно изготовить дефектный элемент почти не отличающийся от фирменного. Хорошие результаты получаются при использовании в качестве материала подвеса диффузора динамика пористой резины или этилен-пропиленового каучука (EDPM).

Для этого понадобятся пуансон, матрица и основание. Для получения «волны» на материале используется алюминиевая проволока толщиной 6 мм. Из текстолита вырезаются две заготовки. Ещё потребуется алюминиевая пластина толщиной 8-10 мм. Лист пористой резины прокладывается между заготовками. В паз между ними укладывается кольцо из толстой алюминиевой проволоки. Оно обеспечит полукруглый выступ на готовом изделии, так как это сделано у фирменных подвесов. Весь пакет прикручивается винтами на алюминиевую пластину. Для того чтобы форма изделия сохранилась резиновую заготовку нужно нагреть. Для этого пластина укладывается на утюг. Его регулятор мощности нужно установить на максимальное значение и нагревать заготовку 20-25 минут. При этом слой резины разогревается до 160 градусов, а от заготовки начинает исходить характерный запах подгорелой резины и появляется небольшой дым. Нагревание следует тут же прекратить. Подвес для динамика из резины, сделанный своими руками, обрезается точно по размерам динамической головки и приклеивается резиновым клеем. Если всю работу выполнить аккуратно, то готовый продукт почти ничем не будет отличаться от фирменного. Таким способом можно реставрировать практически любые громкоговорители.

Замена подвеса динамика своими руками

Сохранить и прочитать потом —

Для этого понадобится следующие основные материалы:

1. Подвес, соответствующий динамику

2. Любой контактный клей (Момент-1, 88)

3. Латекс или разведенный ПВА

Подвесы поставляются не обрезанными как по внутреннему размеру, так и по наружному т.к. используются не только для ремонта 75 ГДН. Его необходимо обрезать на нужный диаметр.

Отклеивается колпак, размочив клей ацетоном. Зачищается место под вклейку подвеса (на диффузоре и держателе). Обрезается диффузор по периметру на 2 мм. С помощью полосок из бумаги (пластика и др.) центруется подвижная система (полоски закладываются в зазор между катушкой и керном магнитной системы). Наносится контактный клей на подвес, диффузор и держатель (подвес в начале потеряет свою форму, потом вернется в исходное положение). И, вооружившись ловкими руками, ровно опускаем подвес на диффузор и держатель. Лучше слегка вытащить диффузор из держателя, чтобы он сначала лег на диффузор, а потом вместе с ним приклеить его к держателю. Вытаскиваем полоски, контролируем качество сборки и приклеиваем колпак. Для этого можно использовать ПВА или 88 клей.

Можно для облегчения процесса отклеить шайбу от диффузора, размочив ацетоном (благо качество клеев наших динамиков оставляет желать лучшего), и отпаять выводы (а лучше их вообще заменить).

Тогда, нужно положить подвес на ровную поверхность, намазать клеем диффузор и подвес, после чего опускаем на него диффузор с катушкой. Потом наносим 88 клей на подвес, держатель, а БФ на диффузор и шайбу, центрируем, вышеуказанным методом подвижную систему и вклеиваем.

Хорошим тоном считается залить на указанное на рисунке место латекс (или разведенный ПВА).

Хорошо еще сделать отверстия под колпаком для лучшей вентиляции.

Акустические системы: строение динамика (часть 2)

В первой части мы говорили о сущности, природе звука, особенностях его распространения и восприятия. Пора переходить к устройствам, которые способны этот звук воспроизвести. Наиболее распространенный по сей день вариант — динамик. Это устройство в свое время вызвало настоящий переворот в области музыкальной инженерии. Его принципиальная простота и, одновременно, сложность деталей, однозначно достойны пристального внимания.

Появление динамика

С началом активного использования электричества появилась возможность передавать звуковой сигнал, преобразуя его в электрический и обратно. В разное время изобрели много способов этого преобразования. Среди них — электродинамический, электростатический, изодинамический, ленточный, излучатель Хейла, пьезо и даже плазменный излучатель.

Они работают на разных физических принципах, различаются спецификой применения. Но самым первым все-таки было устройство, реализующее электродинамический принцип. Оно и остается самым распространенным. Динамик, электродинамическая головка, динамический драйвер — все эти термины являются синонимами к одному и тому же изобретению.

Физические принципы, на которых работает динамик, основаны на электромагнетизме, открытом Хансом Эрстедом и описанном впоследствии целой плеядой физиков 19-го века. Тот факт, что проводник с током выталкивается магнитным полем, а в проводнике, движущемся в этом поле, наоборот, возникает ток, собственно, и привел к изобретению динамика.

Первое устройство, в котором применены все основные конструктивные принципы современного динамика, было запатентовано в 1898 году Оливером Лоджем после приблизительно тридцати лет самых разных попыток нащупать эффективный способ реализации. А сам динамик, в том виде, к которому мы все привыкли, появился спустя еще приблизительно тридцать лет.

С тех пор принципы его работы и основные элементы конструкции остаются неизменными. При этом, — вот что особенно удивительно, — не проходит и года без информации об очередном революционном усовершенствовании динамика, позволяющего ему работать еще лучше.

Устройство динамика

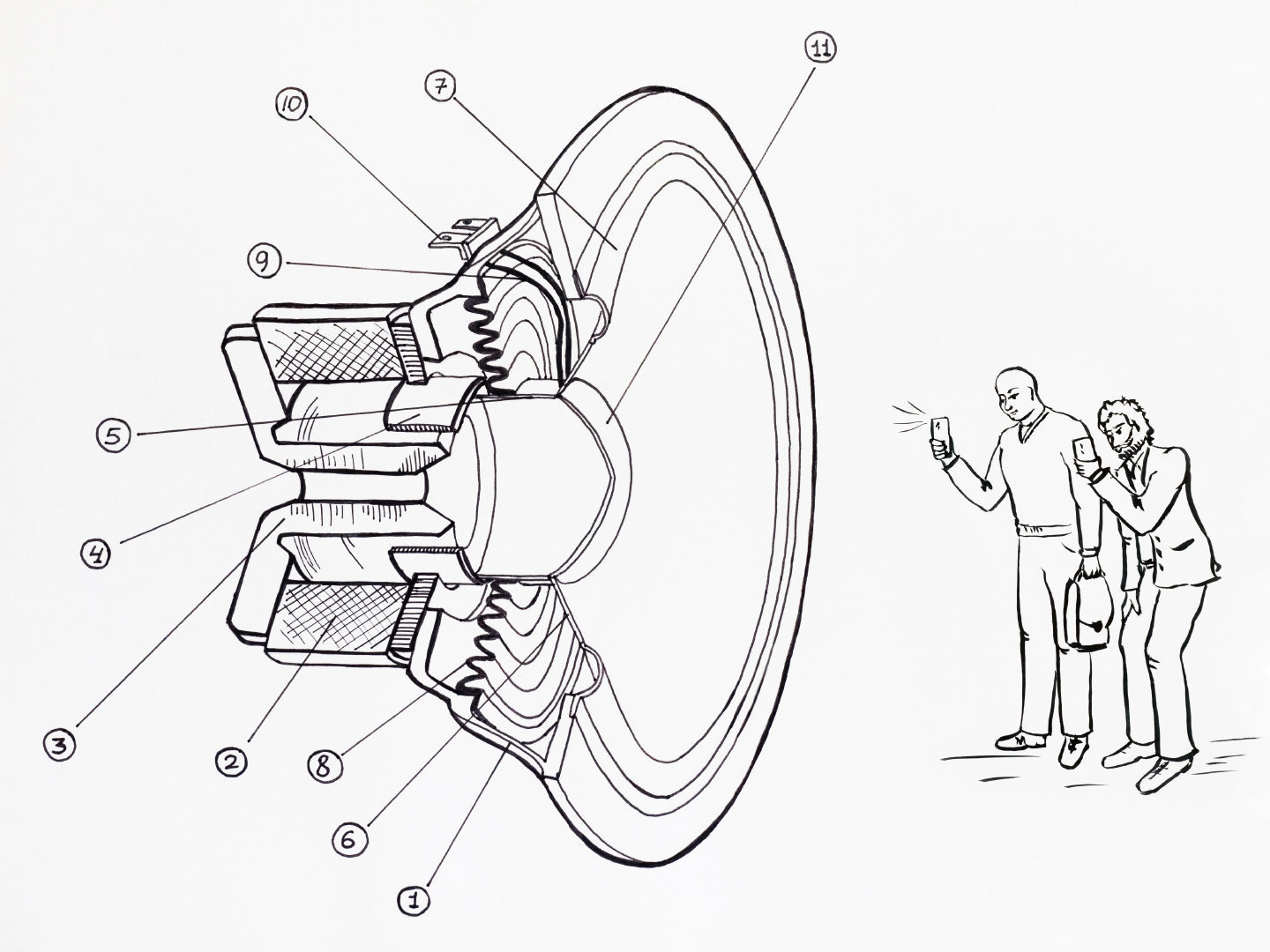

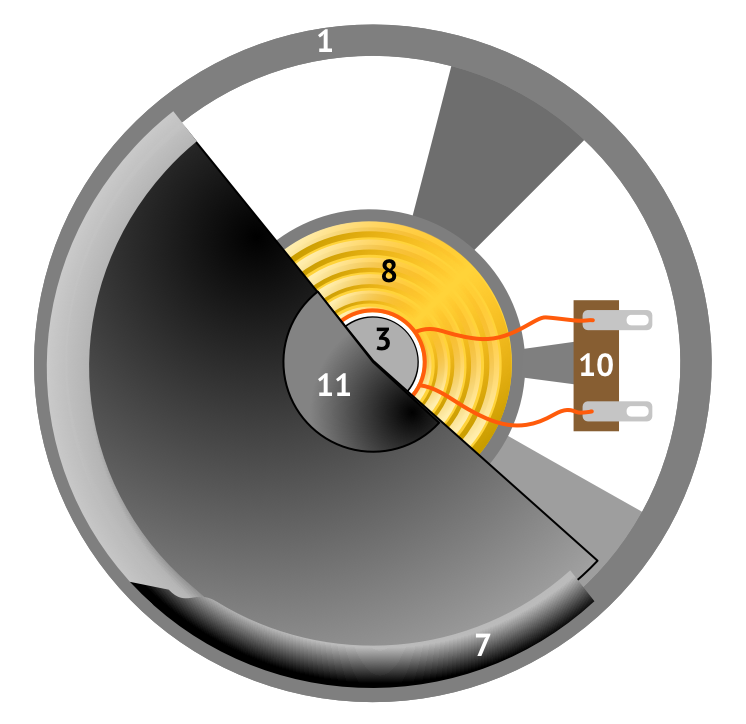

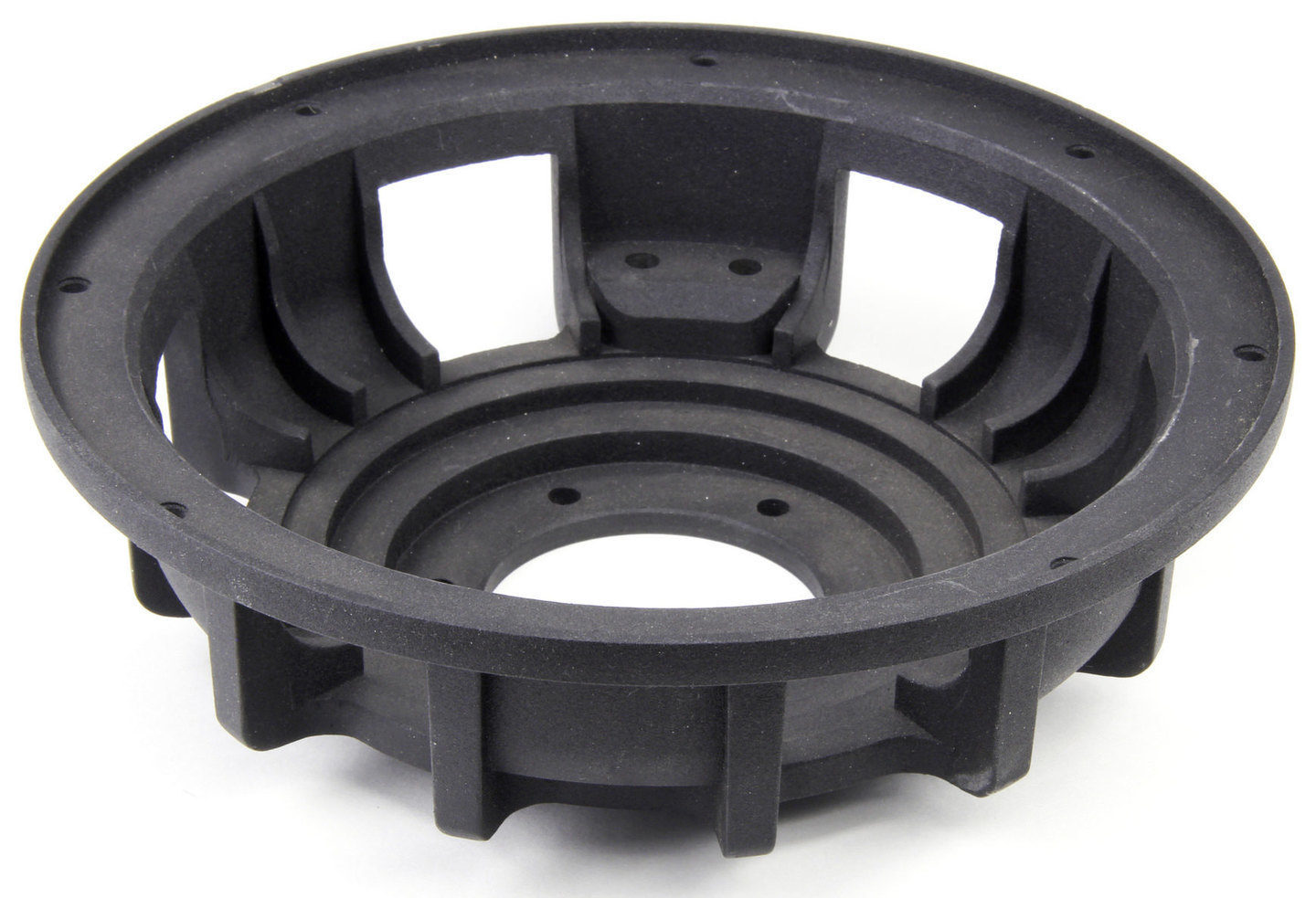

Любой современный динамик включает в себя каркас [1], который еще называют корзиной или даже пауком. На нем держатся все остальные части конструкции.

В тыльной части корзины крепится магнитная система, которая состоит из кольцевого магнита [2] и магнитного керна [3] — вместе они образуют кольцевой зазор. Этот магнитный зазор, кольцевая щель между двумя магнитами, должна быть минимальной для создания максимально мощного магнитного поля.

В зазоре расположена так называемая голосовая (звуковая) катушка [4], которая может совершать возвратно-поступательные движения под воздействием магнитного поля, поскольку по ней протекает переменный ток, соответствующий по форме воспроизводимым звуковым колебаниям. Она, как правило, состоит из проволоки, покрытой изолирующим лаком и намотанной на тонкостенный цилиндр, который называют каркасом [5] звуковой катушки.

Он крепится к диффузору [6] — тонкостенному элементу конструкции, который, колеблясь, собственно, и воспроизводит звук. Для этой цели диффузор должен иметь возможность двигаться. Для этого установлены так называемые подвесы [7, 8]: верхний (наружный) и нижний. Это шайбы из тонкого и гибкого материала с концентрическими выпуклостями. Благодаря такой форме, подвесы позволяют диффузору двигаться вдоль оси симметрии всей конструкции вперед-назад.

Он делает это потому, что его толкает голосовая катушка, на которую действует электромагнитная сила, пропорциональная силе переменного тока, который подается на катушку по гибким безмоментным проводникам [9]. С другой стороны эти провода заканчиваются клеммами [10], к которым подсоединяется акустический кабель, идущий от усилителя.

Завершает картину пылезащитный колпачок [11], который крепится к диффузору спереди и, что понятно из названия, защищает магнитный зазор от проникновения в него частичек пыли.

Разнообразие динамиков огромно. Они различаются по мощности, рабочему диапазону воспроизводимых частот, сфере применения и по множеству других параметров. Естественно, от этого зависят технологии и материалы, применяемые в производстве каждой из частей. Их мы и рассмотрим по отдельности.

Диффузор

Изначально диффузор делался из целлюлозы — бумаги или картона. Из того же материала выполнялся и пылезащитный колпачок (если он был предусмотрен). Целлюлозные диффузоры очень часто применяются до сих пор. Бумага хороша своим сочетанием легкости и жесткости. Влагоустойчивости, прочности и долговечности ей добавляют с помощью пропитки синтетическими материалами.

В этом смысле хорош пластик, но чисто пластиковый некомпозитный диффузор имеет ряд недостатков. Для их исправления применяются композитные материалы с разнообразными компонентами: от древесных или стеклянных волокон до кевлара или даже графена. Повышенную жесткость имеют металлические диффузоры. Чаще всего они делаются из алюминиевых сплавов.

Одними из лучших параметров обладает бериллий, но, ввиду повышенной стоимости материала и технологий его обработки, такой вариант достаточно дорог. В так называемых купольных высокочастотных динамиках чаще всего применяется ткань с пропиткой, иногда армирующая слой максимально жесткого композита, с жестким наполнителем, вплоть до алмазного порошка.

Важнейшие требования к диффузору — минимум собственных резонансов и максимальная жесткость, при которой становится возможным «поршневой» режим движения диффузора по всей его площади. Эти параметры должны сочетаться с важнейшими требованиями к весу подвижной системы динамика — он должен быть минимальным. Таким образом, качественный диффузор всегда является компромиссом взаимоконфликтующих условий.

Подвес динамика

Внутренний (ближний к магниту) подвес динамика еще называют центрирующей шайбой. Чаще всего эту деталь формуют на прессе с нагреванием из легкой, крепкой на разрыв ткани с эластичной синтетической пропиткой — прочно и подвижно. В некоторых мощных низкочастотных динамиках применяются две центрирующие шайбы, расположенные одна за другой.

С внешним подвесом все немного сложнее. Изначально он делался в виде концентрических волн (гофров) по внешнему краю бумажного диффузора. Так в некоторых случаях поступают и сейчас, добавляя синтетическую пропитку зоны гофров. Для больших амплитуд колебаний внешний подвес делают из резины, чаще всего это — искусственный бутадиеновый каучук. Резиновый подвес в сечении, в большинстве случаев, представляет собой выпуклую дугу. Есть варианты и «многоволновых» резиновых подвесов, либо применения других профилей, в том числе и переменных по углу.

Оба подвеса должны обеспечить строго плоско-параллельное возвратно-поступательное движение всей подвижной системы динамика с минимальными отклонениями в сторону от его оси.

Звуковая (голосовая) катушка

Эта катушка, работающая в магнитном зазоре динамика, намотана на каркас — цилиндр, который часто делается из плотной бумаги. Для каркаса также применяется устойчивый к нагреву пластик: каптон, текстолит, либо другие композитные материалы. Для большей плотности и температурной устойчивости (при серьезной нагрузке, т. е. громкости, катушка нагревается) используют сплавы на основе алюминия и даже титан.

Проволока, которой наматывается голосовая катушка, чаще всего, медная. Алюминиевая проволока легче, и это в данном случае — плюс, но она имеет свои недостатки (большее электрическое сопротивление при меньшей температурной устойчивости) и применяется реже. Есть вариант с биметаллической алюминиевой проволокой с медным покрытием, что улучшает проводимость.

Для более плотного расположения витков проволоку иногда делают в сечении прямоугольной либо шестиугольной. Для получения нескольких вариантов сопротивления катушки при параллельном или последовательном соединении ее частей или использования раздельных усилителей, звуковая катушка, чаще всего в низкочастотных динамиках, может разделяться на отдельные секции, намотанные на общем каркасе.

Для лучшего охлаждения голосовой катушки магнитный зазор в некоторых высокочастотных динамиках заполняется специальной жидкостью с наполнителем из мелкодисперсного магнитного порошка. Это повышает эффективность системы и улучшает отвод тепла.

Магнитная система

Эффективность магнитной системы динамика определяется, в первую очередь, материалом магнита. Самый распространенный — феррит. В середине прошлого века были распространены магниты из сплава AlNiCo (железо-алюминий-никель-кобальт), в отдельных случаях этот вариант до сих пор применяется. В новейший исторический период все большее распространение получают неодимовые магниты, создающие гораздо более сильное магнитное поле. Проблемой здесь стало получение неодимовой заготовки нужных размеров: неодим — материал труднообрабатываемый. Кроме того, стоимость неодимовых магнитов в последнее время растет.

Корзина динамика

Самый распространенный и максимально технологичный вариант корзины, или каркаса динамика — штампованная деталь из мягкой стали. Каркасы небольшого размера могут быть выполнены из пластика. Более совершенное, прочное и, что самое главное, точное в своей геометрии изделие получают методом литья, чаще всего из алюминия, с последующей обработкой на металлорежущих станках.

Важно понимать: чтобы добиться минимального магнитного зазора, звуковую катушку, расположенную в этом зазоре, нужно заставить двигаться, не задевая его краев. Для этого ее движение должно быть идеально соосным магнитному зазору вдоль всей возможной амплитуды колебаний. Расположение катушки в магнитном зазоре должно быть идеально симметричным. Это накладывает высокие требования на точность изготовления и сборки всех частей.

Все компоненты динамика соединяются с помощью клея на специальном оборудовании.

Каждый динамик, согласно примененным в нем материалам и технологиям, размерам, весу, электрическим и механическим параметрам, имеет свое в точности определенное назначение. О этом предназначении и обо всем, что с ним связано — в следующей части.

Другие материалы цикла «Акустические системы»:

Подвеска, исследования различных конструктивных решений

Представьте себе ситуацию. Вы купили динамик, собрали ящик, включили и слушаете — результат радует, бас разборчивый, упругий и плотный, много деталей, ничего не гудит, отдельные удары барабанов и их послезвучия отлично слышны, и так далее. В общем, все хорошо, восторг.

Но вот проходит буквально пара месяцев, а восторга почему-то не осталось— громкость уже не радует, ранее четкие удары сливаются в гул, вместо привычной разносторонней музыки слушать возможно только заниженные треки…

Многие скажут «просто стало мало» или «привык». У нас на этот счет есть другая версия — вам банально достался динамик с подвеской, не способной длительно сохранять свои характеристики.

В отличие от других проблемных моментов типа спаленной катушки, обрывов и разрушений элементов, подвеска «умирает» плавно, постепенно. Часто заметить это сразу не представляется возможным — уши день за днем привыкают и адаптируются к «новому» звуку, который каждый следующий день радует лишь чуть-чуть меньше, чем это было еще вчера.

Чтобы разобраться, мы провели ряд интересных исследований, способных пролить свет на проблему.

Основы

Подвеска динамика включает в себя два ключевых элемента: центрирующая шайба и подвес.

Функциональность подвески проста и понятна: обеспечить линейность на всей величине хода, вернуть подвижную часть в исходное положение.

Обе функции прямо зависимы как от массы подвижной части, так и от величины хода, так и от скорости смещения.

Очевидно, чем интенсивнее нагружен элемент, тем быстрее он изнашивается. Соответственно, чем больше небольших волн имеет шайба большего диаметра, тем дольше она сохраняет свои свойства. Чем больше подвес, тем дольше он отработает. При этом, оба эти утверждения легко могут быть оспорены — материалы и технологии развиваются, позволяя в большей мере преодолевать ограничения.

При прочих равных, чем менее упругая(«мягкая») подвеска, тем ниже динамик сможет работать, но тем ниже будет эффективность и тем резче будет спад ниже Fs, тем ниже будут искажения в рабочем диапазоне. Чем большей упругостью обладает подвеска, тем большей будет эффективность, тем более плавным будет спад давления ниже Fs, тем большей будет величина искажений.

Как видите, при прочих равных, и «мягкая» подвеска, и «жесткая» имеют равный совокупный набор достоинств и недостатков: выбирая что-то одно, лишаетесь чего-то другого.

Однако, как показывает практика, ситуацию «при прочих равных» сильно меняет использование различных материалов и технологий. Более совершенная подвеска будет не только более долговечной, но и обеспечит лучшие показатели в эффективности и звуке.

Чтобы разобраться в проблеме, мы провели ряд исследований различных конструктивных решений, более или менее распространенных сегодня.

Центрирующая шайба

Мы выделили несколько типов шайб, используемых в современных динамиках. Рассмотрели технологию их производства. Проделали различные тесты…

Арамид

Центрирующая шайба из арамидной ткани. В сабвуферах DD не применяется.

Этот тип шайб знаком еще нашим дедам и прадедам. Подбор упругости достигается применением арамидной ткани различной толщины и различных пропиток, обеспечивающих сохранение формы и рабочие свойства.

При должном подходе к производству, шайба обеспечивает достаточную надежность, наиболее доступна, но теряет в характеристиках гораздо быстрее прочих.

Применение оправдано в динамиках, не обладающих сколько-нибудь большим ходом. В противном случае шайба прекращает выполнять свои функции в полной мере очень и очень быстро.

Номекс (Nomex)

Центрирующая шайба из NOMEX от DD. Применяется на младших линейках динамиков DD Redline производства 2017 года включительно.

Номекс — это арамидная ткань, пропитанная специальными составами для улучшения важных свойств, таких, как прочность и термостойкость.

Применяется сравнительно не так давно, тк производство таких шайб существенно сложнее и затратнее ввиду наличия предварительной обработки и пропитки. Упругость достигается путем подбора нужной толщины ткани (выбор достаточно ограничен).

Работает значительно лучше чистого арамида во всех смыслах. Применение оправдано как в короткоходных динамиках, так и в длинноходных, конструктивно способных разместить шайбы большого диаметра, умещающих несколько небольших волн.

Без хим.анализа вы никак не отличите Номекс от окрашенного арамида. А т.к. шайбы из Номекс существенно технологичнее и дороже, то с подделкой сталкивается едва ли не каждый любитель и каждый профессионал, приобретая дешевые динамики — никто не будет устанавливать туда шайбу ценой в 30-50% от себестоимости динамика, а красиво написать NOMEX в характеристиках хочется всем.

Сэндвич

Центрирующая шайба-сэндвич DD. Для различных моделей динамиков выполнялась из 4-16 слоев. Более не применяется.

Вместо одного толстого слоя, в конструкциях этих шайб для достижения целевого значения упругости применяется несколько тонких слоев.

Технология превосходит в надежности и характеристиках, а так же, в удобстве настройки упругости путем использования нужного количества слоев в зависимости от задач.

Сэндвич может быть выполнен как из чистого арамида, так и из Номекс — второе по понятным причинам лучше и дороже. Может быть выполнен как из большего количества более тонких слоев, так и из меньшего количества более толстых — второй вариант снижает преимущества, но и цену тоже.

Говоря о цене, вы должны понять: хороший сэндвич — это дорого, а плохой сэндвич — дешево и не столь эффективно. Более плотные и более тонкие арамидные ткани дороже сами по себе, а сэндвичи из них могут достигать 10 и более слоев — все это значительно увеличивает цену.

Вместе с тем, характеристики таких шайб, а особенно на основе Номекс, позволяют обеспечивать высокую надежность и долгий срок службы динамиков, обладающих внушительными величинами хода.

Пример. Центрирующая шайба-сэндвич DD производства 2006 года, выполнена из нескольких слоев арамида. Более не применяется. Впоследствии материал для сэндвича заменен на Номекс.

Композит

Композитные центрирующие шайбы производства DD. Набор из 6 различных материалов.

Композит, или другими словами, композиция из двух и более разнородных материалов — новое в производстве центрирующих шайб. Самым значимым качеством любых композитов является объединение многих полезных свойств различных материалов в одном.

Технология освоена лишь единичными производителями и позволяет добиваться действительно впечатляющих результатов, превосходящих все прочие.

Наибольшее влияние на высокую цену этих шайб оказывает объем исследований, необходимых для создания и производства итогового материала. Сам процесс производства так же часто требует полного переоснащения линий и других кардинальных технологических изменений.

Иными словами, композит — это круто, но вариант дороже других.

Подвес

Нагрузка на шайбы часто существенно большая, чем на подвес. Иногда распределение составляет 80\20 в пользу шайб. Тем не менее, подвес — такой же элемент подвески, выполняющий схожие задачи. А значит, обойти его стороной мы не можем.

Все же, в случае с подвесами все несколько проще. Большинство современных подвесов выполняется из ППУ (пенополиуретан)— легкие, достаточно прочные и надежные. Меньшее количество сделано из резины — тк обладают существенным весом, то хороши лишь там, где подвес сравнительно мал.

Прессованный ППУ

Прессованный подвес из ППУ применяется на младших линейках DD.

Самый простой и доступный тип ППУ-подвеса выполнен из термопрессованного поролона. Легок, прост, доступен, но обладает не самой большой прочностью.

Применяется в конструкции динамиков, не предполагающих сверх-высоких нагрузок — тут подвес действительно уместен и максимально полезен.

Сэндвич

Многослойный подвес из ППУ. Применяется во многих конструкциях DD.

Как и в случае с шайбами, большей прочности и лучших характеристик можно добиться путем применения сэндвича из нескольких более тонких слоев.

Такие подвесы вполне справедливо дороже, а вместе с тем, существенно прочнее и долговечнее. Могут быть применены в конструкции самых мощных динамиков.

Пропитка

Подвес из ППУ, пропитанный спец. составом. Применяется в конструкции многих сабвуферов DD.

Еще одним способом улучшить свойства ППУ является предварительная пропитка подвеса. Производство пропитанных подвесов сложнее всех прочих, чем обусловлена более высокая стоимость.

В сравнении с сэндвичем, такой подвес более легок, но чуть менее прочен. Последняя особенность требует использование большего профиля подвеса. В конечном счете, преимущества подвеса перевешивают недостатки.

Исследования и выводы

Перед собой мы поставили два вопроса для изучения: как быстро подвеска выйдет на стабильные параметры; как долго подвеска сможет удерживать стабильное значение упругости.

Чтобы получить ответы, мы провели 100-часовое исследование центрирующих шайб всех описанных типов в работе. Каждый тип шайбы применялся на расчетном ходе, равном половине заложенного профилем запаса — такой режим свойственен ее нормальной работе в условиях повседневной эксплуатации.

Контрольные точки замера упругости выбраны следующие: 0, 30мин, 1ч, 2ч, 4ч, 10ч, 20ч, 50ч. и 100ч. Последующее значение 1000 часов на графике являются предполагаемым, расчетным. Погрешность измерений не превышает 3%.

Величина упругости выражена в %. 100% соответствует начальной упругости, 0% — полная потеря упругости (наступает при разрушении структуры материала).

Результат наглядно проиллюстрирован на графике ниже.

Итак, вот что мы имеем…

Через 100 часов непрерывной работы на полноценное стабильное значение упругости вышла только подвеска на композитных шайбах — этой шайбе хватит нескольких часов разминки и еще несколько часов для достижения стабильных параметров. Однозначный лидер теста и самый удобный, стабильный, надежный вариант для пользователя.

Со всеми шайбами, а с сэндвичами особенно, нужно быть очень аккуратными в первые несколько часов разминки — тут вряд ли возможно подводить номинальную мощность, тк легко сжечь катушку. Спустя 10 часов работы сэндвичи только начнут разминаться в нормальном режиме, а спустя 100-150 часов выйдут на стабильные параметры. Не лидер, но вполне достойный вариант.

Чем меньше слоев в сэндвиче и чем более толстые\плотные слои, тем ближе характеристики сэндвича к аутсайдерам теста.

Однослойная шайба по сути вообще не прекращает разминаться на протяжении всего срока службы. Через 100 часов вы не только не увидите стабильных параметров, но и растеряете половину от начальной упругости. А далее потеряете еще больше, но уже не так быстро. Таким образом, чтобы получить от этой шайбы достойную работу, необходимо располагать 400% запасом по ходу, заложенному в профиль — этого просто не удастся сделать при крупных диаметрах катушки и\или серьезных величинах хода. В противном случае динамик можно считать «одноразовым» — вкрутить, послушать несколько недель, заменить.

Шайба из NOMEX несколько выигрывает у чистого арамида, но вполне вероятно, что через 1000 часов работы результаты будут ближе рассчитанных нами.

Чтобы ускорить все эти процессы, вы можете увеличить ход выше среднего. Разминка пройдет быстрее, деградация упругости так же ускорится. Однако, как сказано выше — никогда не подводите много мощности в первые часы работы: 50% RMS будет вполне достаточно для начала.

Чем более интенсивный характер использования динамика на протяжении срока службы, тем быстрее деградирует подвеска. Вполне вероятно, что упругая шайба превратится в тряпку гораздо раньше, чем об этом думает добросовестный производитель, опираясь в исследованиях на номинальный линейный ход.

Параметры динамика, полученные спустя час разминки, как это принято большинством, лишь в редких случаях будут отражать действительность. Необходимо как минимум 30-50 часов разминки, предшествующей измерениям, иначе информация окажется бесполезной в плане механики и чувствительности.

Прослушивание образцов

Самая короткая часть статьи, тк прослушивание происходило в стенде без каких-либо перенастроек оформления и не претендует на объективность. Только частное мнение, которым можно поделиться, и к которому не стоит относиться серьезно — мы лишь потратили немного личного времени после теста, чтобы удовлетворить свой интерес, и, возможно, чей-то еще.

Первым делом стоит отметить, что новый динамик и размятый — это два разных динамика, отличных буквально в каждом аспекте. Новый динамик может быть громче на верхних частотах, но это единственный плюс. Явные искажения, отсутствие низа, быстрый перегрев катушки — вот что такое новая подвеска без разминки.

Шайбы, отработавшие хотя бы час, уже имеют гораздо меньше таких «прелестей». Линейной работа подвижной части, как это задумано производителем, становится лишь спустя 10-50 часов (в зависимости от типа шайб и интенсивности разминки).

Композит запомнился прекрасной отдачей — динамик звучит нейтрально, ровно, без существенных искажений и без явных резонансов, глубоко, при этом без слышимых потерь в верхней части. Удивил тот факт, что работа ниже и выше Fs не имеет ярко выраженной разницы, ни в звуке, ни в ходе. Кроме этого, композиту требуется гораздо меньше времени, чтобы размяться — динамик из коробки сразу звучит достойно, а уже спустя всего несколько часов выходит на расчетные параметры. Однако, звук не такой четкий и резвый, как это делает шайба-сэндвич.

Сэндвичи звучат достаточно детально, отдельные удары слышны даже лучше композита, но искажений больше, диапазон не такой широкий в нижней части, а звук кажется несколько сухим. Кроме того, вариант показался чуть громче прочих. Вполне возможно, продолжение разминки может приблизить звучание к композиту, но спустя 100 часов композит оказывается явно предпочтительнее для каждодневного прослушивания.

«Однослойки» (и «двухслойки», случайно оказались под рукой) отметились достаточно мягким низом, но не впечатлили ни громкостью, ни точностью. Вариант подкупает разве что доступностью, тк на универсальность и ширину диапазона звук не тянет. Стоит отметить, наши эксперименты прошли с использованием крупных 3-дюймовых катушек. Есть некоторая уверенность в том, что с меньшим диаметром катушки такой тип шайб может быть реализован значительно лучше.

Заключение

У нас не было возможности исследовать все существующие варианты неограниченное время. Однако, ко всему исследованию мы подошли в достаточной мере серьезно, чтобы на основании полученных данных можно было делать сколько-нибудь достоверные выводы.

В других условиях, с другими профилями и диаметрами шайб, результаты исследования вполне могут оказаться другими. Вероятность такого поворота можно оценить как 10 из 100, то есть — может быть, но очень вряд ли.