Цикл сборки автомобиля длительность

Цикл сборки автомобиля длительность

Сколько времени, по Вашему, требуется, чтобы сделать одну машину?

Крупноузловая сборка среднестатистической серийной легковой модели на конвейере займет менее часа. Мелкоузловая сборка такого же автомобиля – до 6 часов, в то время как доставка компонентов и деталей из Китая – несколько месяцев. Сборка серийного автомобиля с полным пакетом «примочек” может занять до 14 часов на крупном предприятии, а сборка Aston Martin или Rolce Royce займет несколько дней. Разработка конструкции и дизайна новой машины может длиться до 5 лет, а на воплощение новых технологий или разработки новой линейки двигателей, компании потребуется еще больше времени.

Так сколько же длится период, необходимый для производства одной машины?

Вот сравнительная диаграмма времени производства одного автомобиля тройкой ведущих американских и японских компаний, опубликованная на сайте BBC News:

Как следует из диаграммы, по состоянию на 2005 год мировым лидерам автопрома приходилось тратить от 28 до 36 часов на выпуск одного автомобиля. К сожалению, более свежих данных мне найти не удалось, поэтому пришлось действовать другим способом:

По данным OICA (Organisation Internationale des Constructeurs d’Automobiles) за 2008 год Toyota произвела 9 237 780 машин разных классов. Разделив эту цифру на 8784 (произведение 366 дней в году на 24 часа в сутки) получаем почти 1052 автомобилей в час. Это соответствует выпуску 1 тойоты каждые 3,5 секунды.

Исходя из таких расчетов, получаем следующую картину для десятки лидеров:

Для АВТОВАЗа этот показатель составляет 39,5 с, а для известного своей бережливостью ГАЗа – 169,1 с.

По данным АвтоВести за 2009 год было произведено всего 294 737 ВАЗов, что соответствует выпуску одного автомобиля каждые 107,3 с.

Цикл сборки автомобиля длительность

Двухстадийное проектирование 196 Демократический централизм 57 Денежные средства 249 Диспетчеризация 175, 176, 320 Директивный характер 57 Длительность цикла одной машины 333 Договора 172 [c.375]

Длительность цикла изготовления одного (либо серии) проектируемых средств представляет календарный период времени от запуска его в производство до выпуска. Для определения длительности цикла строится сетевой график выполнения работ по изготовлению машины либо обычно применяемый на практике линейный график (рис. 5.3). В последнем случае на графике показываются только циклы изготовления ведущих деталей, т. е. тех, которые определяют величину цикла. [c.49]

Важное средство сокращения длительности производственного цикла изготовления машины — уменьшение трудоемкости конструкции. Не малое влияние на длительность производственного цикла изготовления машины оказывает и межоперационное ожидание при передаче деталей из цеха в цех и с участка на участок в пределах одного и того же цеха. Правильный учет и использование при проектировании машины всех возможностей оборудования цехов-изготовителей и участков дают возможность устранить излишние перевозки деталей, способствуют уменьшению межоперационных ожиданий деталей. Систематическое наблюдение конструкторов за изготовлением машины в цехах позволяет принимать немедленные меры к устранению неувязок в случае их возникновения. [c.215]

Графики длительности производственного цикла должны строиться для машин единичного выпуска — на одну машину (фиг. 88) для машин, запускаемых в производство партиями, — на характерный для них размер партии (фиг. 89). Для перехода от трудоемкости работ к длительности отрезков на графике следует составить таблицу с графами наименование работ цех-исполнитель норма времени в часах ( ) коэффициент выполнения норм выработки (а ) количество рабочих мест, на которых одновременно выполняется данная работа по этой машине (р количество смен в сутки, в течение которых производится данная работа по этой машине (s2) продолжительность выполнения данной работы в календарных днях (Tj). Продолжительность выполнения данной работы в календарных днях рассчитывается как [65] [c.215]

Размер норматива незавершенного производства и полуфабрикатов собственного производства зависит от суммы затрат на производство продукции и длительности цикла производства, т.е. от времени с момента поступления сырья на переработку в цех и до выхода готовой продукции. Технологическая длительность времени производства на нефтеперерабатывающих и нефтехимических заводах непродолжительна и исчисляется несколькими днями, включая время непосредственного процесса производства в аппаратуре и машинной или ручной обработки, в течение которого полуфабрикаты, будучи в состоянии покоя, подвергаются воздействию физико-химических, термических и электрохимических процессов для передачи полуфабрикатов с одной установки на другую, а затем готовой продукции в товарную емкость или на склад для накопления полуфабрикатов перед началом следующей операции согласно принятому технологическому режиму для анализа свойств и качества полуфабрикатов и продукции. Разумеется, часть этих операций совмещается во времени, и при нормировании оборотных средств это учитывается. [c.240]

Средняя длительность такого цикла равна 157 + 7 = 164. Поэтому введем в рассмотрение полезную загрузку одной машины р= 157/164 = 0,957. [c.299]

Для обеспечения четкого расписания съемов и правильного-обслуживания машин необходимо соблюдать следующие условия. На участке, который обслуживают прядильщик и съемщик, скорость формования, величина паковок и толщина вырабатываемой нити должны быть одинаковыми. Продолжительность цикла наработки паковок на машинах не может быть произвольной. Частное от деления продолжительности суток или двух суток на продолжительность одного цикла должно быть целым числом. Например, при расписании съемов на сутки длительность циклов может быть 240, 288, 360 и 480 мин, а при расписании съемов на двое суток — 320, 412 и 576 мин. [c.141]

Машиностроительные заводы, выпускающие крупные машины, например крупные турбины, принадлежат к категории предприятий с индивидуальным и мелкосерийным типом производства. Годовой выпуск машин одного типа колеблется обычно в пределах от одной до десяти единиц. Длительность цикла подготовки производства таких крупных машин измеряется многими месяцами. Весьма продолжителен и производственный цикл изготовления таких машин, составляющий год и более. [c.14]

Ремонты чередуют в строгой последовательности. Промежуток времени от начала капитального ремонта до начала следующего капитального ремонта составляет ремонтный цикл. В ремонтный цикл включают длительность работы оборудования и длительность простоя в текущем ремонте. Ремонтный цикл характеризуется продолжительностью и структурой. Структура ремонтного цикла определяется совокупностью, количеством и порядком чередования ремонтных и профилактических работ на протяжении ремонтного цикла. Для установления структуры ремонтного цикла необходимо знать сроки службы деталей машины или механизма. В общем виде ее можно записать следующим образом К — Т — Т — Т — Т — К. Это означает, что ремонтный цикл состоит из одного капитального и четырех текущих ремонтов. [c.101]

Длительность производственного цикла характеризует уровень организации производства во времени. При одном и том же задании, при одних и тех же нормах времени на операцию, меняя только путь и вид движения предмета труда во времени, можно управлять продолжительностью процесса производства. Особенно существенное влияние оказывает организация движения на периодические-аппаратурные и машинные процессы. Результат зависит от длительности операции, количества единиц продукции и количества одновременно работающих машин, аппаратов на данной операции. [c.24]

Наиболее распространенной планово-учетной единицей в таких производствах выступает машинокомплект, который состоит из всех последовательно или параллельно изготовляемых на производственных участках и цехах деталей, входящих в выпускаемую сборочным цехом машину. Так как детали имеют разные временные нормативы длительности производственного цикла, опережения, очередности подач на сборку, размеры партий обработки и т. п. при значительном удельном весе взаимозаменяемых деталей, входящих в состав машин различной модификации, то их группировка в машинокомплект представляет определенную сложность на уровне цехов. Например, в автомобилестроении перечень наименований деталей достигает нескольких сотен в одном цехе. [c.204]

Средства труда — это здания, сооружения, станки, машины, оборудование, инструменты, транспортные средства, хозяйственный инвентарь длительного пользования. Средства труда называются основными средствами, если они многократно участвуют в процессе производства (более чем в одном годовом цикле), постепенно изнашиваются и переносят свою стоимость на готовый продукт по частям. Процесс ежегодного списания стоимости основных средств называется амортизацией. [c.93]

Производственный процесс изготовления машины состоит из большого числа операций. Параллельность достигается при обработке одной детали на одном станке несколькими инструментами, одновременной обработкой разных деталей одной партии по данной операции на нескольких рабочих местах, одновременной обработкой тех же деталей по различным операциям на нескольких рабочих местах. Соблюдение принципа параллельности ведет к сокращению длительности производственного цикла и времени эксплуатации деталей, экономии рабочего времени. [c.83]

Часовую производительность конкретных видов машин и длительность одного рабочего цикла с учетом особенностей конструкции определяют по специально разработанным формулам. [c.154]

Процесс производства машин состоит из отдельных процессов изготовления деталей, входящих в машину. Длительность производственного цикла детали зависит, в частности, от способа передачи партии обрабатываемых деталей с одного рабочего места на последующее, т. е. от вида движения предметов труда в производственном процессе. Применяют различные виды движения предметов труда в производственном процессе. Существуют три вида движения 1) последовательное 2) параллельно-последовательное 3) параллельное. [c.58]

Особенности прогнозирования конъюнктуры рынков машин и оборудования. Динамика показателей конъюнктуры рынков машин и оборудования в сравнении с аналогичными показателями рынков сырьевых товаров указывает на то, что для первых свойственны меньшие амплитуды колебаний, нет резких перепадов, особенно характерных для рынков биржевых товаров. Большая стабильность на рынках машин и оборудования свидетельствует о существовании относительно большей инерционности, причинами которой являются, во-первых, длительность сроков освоения средств, вкладываемых в основной капитал отраслей машиностроения во-вторых, большая продолжительность циклов изготовления многих видов оборудования производственного назначения в-третьих, нередко значительный период времени, затрачиваемый в сфере потребления на переориентацию покупателей с использования одних видов оборудования на другие в-четвертых, преобладание постоянно действующих факторов формирования конъюнктуры, само влияние которых носит стабилизирующий характер. Воздействию непостоянно действующих факторов, которые главным образом и противостоят инерционности, больше подвержены рынки сырьевых товаров. [c.77]

К основным фондам относятся средства труда, которые участвуют в производственном процессе длительное время, в течение нескольких производственных циклов, и сохраняют при этом свою натуральную форму. Они переносят свою стоимость на себестоимость продукции, созданной с их помощью, постепенно, по мере износа. К основным фондам относятся также предметы труда стоимостью выше 100 руб. независимо от срока службы и со сроком службы более одного года независимо от стоимости. К основным фондам не относятся части и агрегаты машин, оборудования и подвижного состава, предназначенные для ремонтных целей и комплектации, числящиеся в оборотных средствах. [c.33]

Таким образом, главными отличительными особенностями массового производства являются постоянство выпуска ограниченной номенклатуры изделий (конструкций) в больших количествах специализация рабочих мест на выполнении, как правило, одной постоянно закрепленной операции большой удельный вес механизированных и автоматизированных процессов, выполняемых на специальном оборудовании и с применением высокопроизводительной оснастки использование труда рабочих, специализированных на выполнении небольшого числа операций значительное сокращение длительности производственного цикла по сравнению с серийным производством. Массовое производство характерно для автомобильных и тракторных заводов, заводов сельскохозяйственных машин и т. п. 32 [c.32]

СКВОЗНАЯ БРИГАДА — вид производственной бригады. Создается для выполнения единых производственных задании рабочими разных смен, обеспечения преемственности и непрерывности в работе на определенных рабочих местах в течение суток. Напр., для обработки деталей, требующих непрерывной работы в течение всех смен при работах с длительным производств, циклом (напр., сборка и монтаж крупных и сложных агрегатов и машин) при обработке различных предметов труда в условиях серийного произ-ва и при непрерывной работе оборудования (напр., в прядильных и ткацких цехах текстильной пром-сти) при обслуживании рабочими разных смен одних и тех же машин и агрегатов (на электростанциях, в произ-вах химич. пром-сти и др.). Каждая смена С. б. наряду с выполнением работы по выпуску продукции обеспечивает подготовку всех работ и рабочих мест для продолжения производств, процесса следующей сменой. [c.29]

Итак, обратимся к исследованию капитала как блага производственного назначения. В экономической науке, так же, как и в бухгалтерском анализе, принято различать основной и оборотный капитал. Основной капитал в физической форме представлен зданиями, машинами, сооружениями, т. е. всеми теми капитальными благами длительного пользования, которые теряют свою ценность по мере износа в течение нескольких производственных циклов. Оборотный капитал теряет свою ценность в течение одного производственного цикла и представлен сырьем, материалами, запасами готовой продукции и т. п. [c.267]

Конечно, одна и та же машина в зависимости от масштабов ее производства, квалификации рабочих, технической оснащенности производства может характеризоваться различной трудо-и материалоемкостью, разной длительностью производственного цикла и разной величиной затрат на производство. Найти правильное соответствие между закладываемыми в конструкцию производственно-техническими требованиями (класс точности обработки деталей, степень взаимозаменяемости, класс чистоты поверхности, степень технологичности и др.) и реальными условиями производства (размеры, цикличность, техническая обеспеченность, наличие нужных кадров и др.) —одна из самых важных задач конструктора. [c.104]

Одной из эффективных мер, позволяющих повысить качество изделий и уменьшить трудоемкость и длительность цикла подготовки производства, является применение типовых конструкторских решений, базирующихся на принципах унификации и стандартизации. В решениях XXVII съезда КПСС рекомендовано добиваться максимальной унификации узлов и деталей. Осуществить меры по созданию машин, оборудования и прибо- [c.105]

К перерывам, предусмотренным технологией и организацией производственного процесса, относят перерывы, связанные с ремонтом механизмов по графику, неустранимые технологические перерывы, в том числе перерывы при многостаночном или многоагрегатном обслуживании, вызванные совпадением времени занятости рабочего на одном оборудовании с необходимостью обслуживания другого. Перерывы, связанные с установленной технологией и организацией производства бывают цикличными, т. е. повторяющимися в каждом цикле работы машины (например, простой локомотивов с составами на промежуточных станциях в течение времени, предусмотренного расписанием или графиком движения поездов простой крана в течение времени, необходимого для застройки груза), и периодическими, т. е. повторяющимися через промежутки времени, длительность которых более продолжительности цикла (например, простой растворонасоса при переноске из одного помещения в другое). [c.43]

Допустим, что прядильщик и съемщик обслуживают четыре машины ПЦ-250-И5 (число прядильных мест на каждой машине 91) при длительности цикла

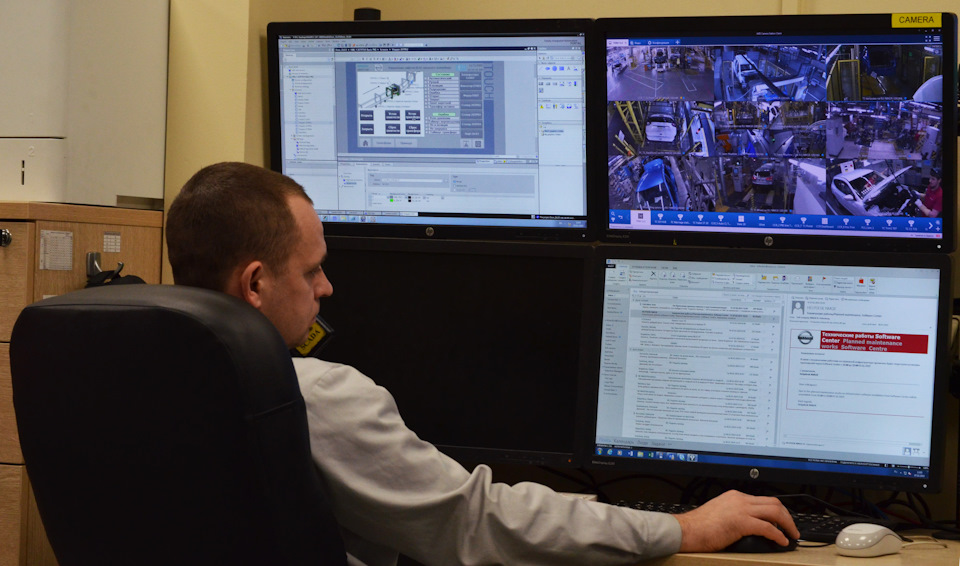

Автомобильный завод полного цикла: как собирается обновленный Nissan Qashqai

На прошлой неделе на заводе Nissan в Санкт-Петербурге был дан официальный старт производства обновленного Nissan Qashqai. До дилеров в России и Казахстане автомобиль доберётся в конце марта или в начале апреля. Тогда же озвучат и цены.

По обновлениям прошлись кратко: измененный интерьер и экстерьер, улучшенная шумоизоляция, новые функции вроде системы интеллектуальной остановки перед препятствием или мультимедиа Яндекс.авто.

А вот пройтись кратко по заводу не получилось – вышла объемная и очень интересная экскурсия. И сейчас я попробую кратко, но подробно, рассказать вам, как работает автомобильный завод (нет, ну вдруг вы еще не знаете).

Завод полного цикла (сварка, окраска и сборка) производственной мощностью 100 000 автомобилей под Санкт-Петербургом запустили 10 лет назад, в 2009 году. Казалось бы, 10 лет – уже срок, но он до сих пор считается самым молодым в европейской когорте Nissan.

В 2014-м завод расширили – прибавилось еще два цеха: производства пластиковых изделий и штамповки кузовных панелей.

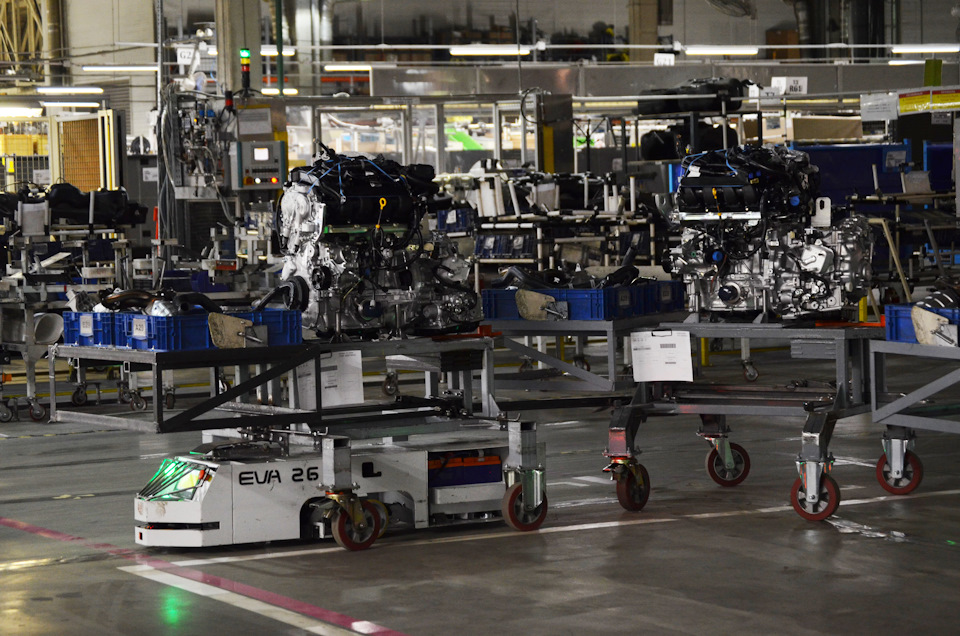

Но это – сухие факты, которые рассказывает нам экскурсовод, пока мы гуськом идем за ним по заводу. За желтую линию лучше не выходить – туда-сюда снуют автоматизированные транспортировщики и обычные «кары». И если «самоходки», которые двигаются по магнитной ленте, едут медленно и замирают, едва ли завидев «опасность», то кары передвигаются шустро и по непредсказуемой для нас траектории.

Мы начинаем с зоны комплектации тележек. Здесь стоят стеллажи, с которых мастера собирают индивидуальные комплекты деталей (6 лет назад завод перешел на систему поставки деталей — Individual Parts Order (IPO)). Система электронного учета позволяет избежать ошибки и контролировать процесс сборки тележек.

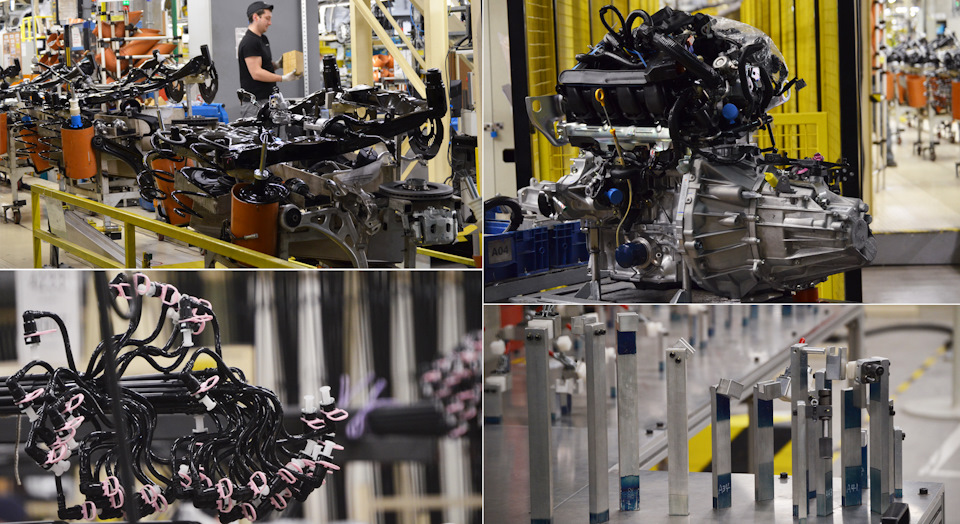

С другой стороны – зона подсборки двигателей. Моторы медленно движутся по монорельсовому конвейеру, позволяя спокойно производить с ними все операции, необходимые на каждом этапе.

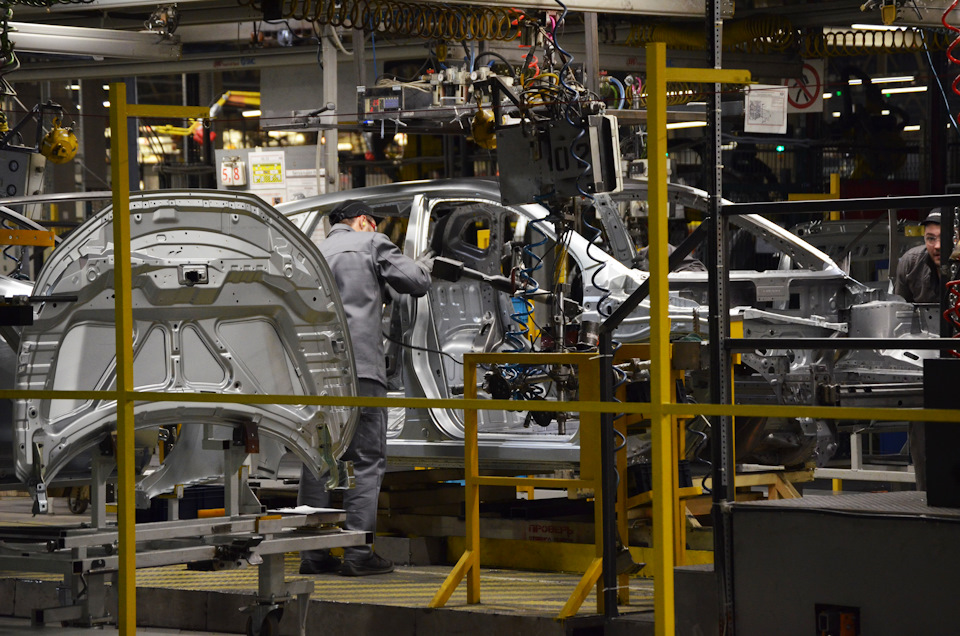

После зон подсборки мы переходим в кузовной цех, в котором происходит сварка кузовов. Он разделен на 2 части: старая, запущенная вместе с самим заводом, и новая – автоматизированная, она начала свою работу в 2014 году.

Сейчас здесь полностью налажен процесс для выпуска новых — Trail и Qashqai, а также Murano.

Ручная и роботизированная контактная сварка кузовных деталей; роботизированная вальцовка навесных элементов; приварка крепежных элементов; нанесение клея и герметиков – все это делают в этом цехе 300 человек и 38 сварочных роботов, выпуская в смену до 130 кузовов (всего на заводе две смены).

Мы проходим мимо линии установки навесных деталей. Здесь на кузов «попадают» капот, крышка багажника, двери и крылья. Кроме того, здесь же, не отходя от кассы, мастера производят настройку зазоров и перепадов кузова, а также находят и устраняют металлодефекты. И начинается подготовка к покраске.

В сам цех нас не пускают (как и на любом другом заводе – в этом цеху все должно быть стерильно). О работе цеха окраски нам рассказывает видео и экскурсовод. Процесс – трудоемкий и многоуровневый, потому – полностью автоматизирован. Одна подготовка к окрашиванию – это 10 ванн с различными растворами, в которых кузов проходит очистку от загрязнений, обезжиривание и полную промывку.

Затем на кузов наносится фосфатное покрытие — оно предотвращает образование коррозии и способствует лучшей адгезии краски.

Последний этап — нанесение катофорезного грунта методом электроосаждения. Кузов погружается в специальную ванну, напряжение в которой достигает 330 вольт, чтобы обеспечить надёжное сцепление грунта с кузовом. После этого кузов погружают в печь, где катофорезный слой сушат при температуре 180 градусов.

Следим за кузовом дальше. После тщательной сушки он переходит на участок нанесения герметика и антигравийного покрытия. Этот процесс автоматизирован — четыре робота наносят герметик, столько же — антигравийку на днище и мастику на пороги. И – снова в печь, только уже температурой пониже, около 120 градусов.

Затем вновь – инспекция катафорезного слоя и, возможно, его шлифовка, если в этом есть необходимость.

И, наконец, кузов попадает в окрасочные камеры. Здесь работает 8 роботов, которые, шаг за шагом, наносят на него грунт, базу и лак. Все кузовы Nissan окрашиваются красками на водной основе (из соображений экологии). После этого кузов окончательно высушивается в печи при температуре 150 градусов. После чего вновь отправляется на тщательный досмотр – после окрашивания могли проявиться дефекты.

Если их нет, то кузов направляют на станцию нанесения воскового покрытия — на внутренние полости дверей. И дальше кузов ждет своего часа в накопителей окрашенных кузовов.

Отдельным путем по цеху идут бамперы, которые также производятся здесь, на заводе, – после подготовки 4 робота наносят на них грунт, базу и лак, затем их высушивают в печи при температуре 95 градусов. После этого каждый бампер осматривается на станции инспекции и полировки.

Цех литья пластиковых комплектующих был запущен в феврале 201-го и производит передние и задние бамперы и защитные арки передних колес для нового Nissan Qashqai. Кроме всего этого, здесь производят бамперы и защитные арки колес для рынка послепродажного обслуживания автомобилей, причем, не только в России — с осени 2016 года начались экспортные поставки бамперов на европейский рынок.

А мы идем дальше, огибая зону подсборки топливных и тормозных трубок. Это – площадка компании САНО, которая является поставщиком топливных тормозных трубок для завода.

Еще одна компания-арендатор – «Калсоник Кансей». Они отливают приборные панели и консоли и поставляются в цех сборки на линию подсборки.

И вот перед нам – цех окончательной сборки. Процессы, происходящие здесь, весьма интересны. Например, сначала с кузовов снимаются двери и по автоматическому конвейеру отправляются на участок подсборки дверей.

Его длина — более 500 метров, он проходит через половину цеха сборки и пересекается с пятью из семи производственными участками основной линии сборки. Интересно, что этот проект придумали и внедрили сотрудники завода. По их словам, самой большой сложностью в работе над проектом был… масштаб и момент учета множество нюансов, которые влияют как на текущие производственные процессы.

Период монтажа оборудования длился ежедневно с середины ноября до середины марта, и в итоге было смонтировано более 150 тонн металлоконструкций.

Но овчинка выделки стоила — запуск конвейера в производство принес множество плюсов: отказ от ручного перемещения дверных телег по цеху освобождение площадей цеха и т.д.

На автомобили, тем временем, устанавливается внутренняя отделка салона, проводка, покрытие пола и приборная панель. Здесь же, на станции установки стекол, наносится клей на стекла. Поскольку это очень точная и аккуратная работа, здесь практически полностью исключен человеческий фактор – только робот выполняет эту операцию. Точнее, два.

Следом идут станции по установке ремней безопасности, педалей, датчиков удара и т.д.

Участок ходовой части – это наш следующий этап. Здесь происходит подсборка и установка двигателя и задней подвески, установка бензобака, выхлопной системы и колес. Затем приходит очередь бамперов, фар заднего и головного освещения, сидений. После всего этого автомобили заправляют техническими жидкостями и программируют все системы.

Эта линия была значительно модернизирована и автоматизирована при обновлении завода. Теперь на ней установлены передвижные напольные платформы, которые перемещаются вдоль конвейерной линии рядом с рабочим местом оператора, упрощая процесс. Здесь же установлен и 3D принтер, который на месте изготавливает вспомогательные приспособления из новейших полимерных материалов, экономя средства на закупку оборудования у сторонних производителей.

После всех этих манипуляций автомобиль заезжает на стенды развала-схождения для регулировки колес при помощи лазерных установок и настройки фар (он не так давно также был модернизирован).

Здесь же находится стенд калибровки систем контроля увода с полосы, автоматического торможения перед препятствием и кругового обзора, которые встречаются на последних генерациях моделей Nissan.

Ну и конечно, не обойтись без динамического теста на роликовом стенде. Автомобиль разгоняется до 120 км в час для создания нагрузки на основные рабочие узлы автомобиля, а специальное оборудование и контролер проверяют функционирование бортовых электронных систем двигателя и трансмиссии.

Следом, на втором роликовом стенде, проводят проверка тормозных систем.

Затем — станция инспекции подкапотного пространства и днища, участок проверки герметичности (имитация ливня в течении 3-х минут и от 1 часа до 12 часов), нанесение воскового покрытия на днище автомобиля и – автомобиль готов выехать с завода.

Однако и это еще не все. После окончательной сборки случайный автомобиль оказывается в зоне дополнительной проверки качества. Здесь – светодиодные лампы повышенной яркости, а сама зона оборудована по глобальным стандартам компании Nissan.

Проверка занимает несколько часов. Проверяющий проводит детальный осмотр лакокрасочного покрытия, зазоров и перепадов поверхностей, осмотр экстерьера, интерьера и функционирования систем. Кроме того, проверяют и ходовые качества автомобиля. Это происходит на дорогах общего пользования по заранее утвержденному маршруту, включающему в себя скоростные дороги и дороги с разнообразным покрытием (итоговой пробег таких автомобилей – около 15-20 км).

Вот таким образом на наших дорогах появляются автомобили Nissan (и не только, впрочем). Совсем скоро я увижу обновленный Qashqai на дорожных тестах для журналистов, где будет подробно рассказано обо всех изменениях, произошедших с моделью. Пока же, если есть вопросы по производству, задавайте их в комментариях.