Тупиковый способ ремонта автомобилей и агрегатов урн и срм

Организацией работ по техническому обслуживанию и текущему ремонту всех автомобилей руководит начальник производства. Для улучшения оперативного руководства работой производственных участков в помощь начальнику производства выделяется диспетчер производства.

При таком методе организации работ устанавливается четкая ответственность за качество выполненных работ по техническому обслуживанию и ремонту агрегатов и механизмов, что позволяет систематически анализировать состояние производства и вести целеустремленную работу по повышению долговечности и эксплуатационной надежности автомобилей.

Высокая специализация работ, выполняемых на участках, дает возможность применять высокопроизводительное гаражное оборудование, механизировать и автоматизировать работы, и на основе этого повышать качество работ и снижать их себестоимость.

Наряду с положительными свойствами агрегатно-участковому методу производства присущи и недостатки. Этот метод направляет основное внимание работников автотранспортных предприятий на совершенствование текущего ремонта автомобилей. В действительности основным содержанием технической службы автотранспортного предприятия должна быть работа по совершенствованию и внедрению рациональных приемов и методов технического обслуживания автомобилей, и особенно работа по профилактике.

При обслуживании автомобиля, у которого обнаружены одновременно неисправности по нескольким агрегатам и системам, неизбежно маневрирование автомобиля (по специализированным постам) или рабочих, что ведет к излишним затратам времени; не предусмотрен производственный участок для технического обслуживания и ремонта прицепов и полуприцепов; не предусмотрена рациональная организация централизованного технического контроля и диагностики автомобилей; усложнена система учета.

Передовые автотранспортные предприятия непрерывно совершенствуют агрегатно-участковую организацию производства, используя все ее прогрессивные свойства с учетом специфики работы и развития материально-технической базы автомобильного транспорта.

Важное значение при внедрении агрегатно-участкового метода технического обслуживания и текущего ремонта автомобилей имеет правильное комплектование оборотного фонда агрегатов, узлов, приборов и деталей.

Существует два метода выполнения работ по техническому обслуживанию: тупиковый и поточный.

При тупиковом методе обслуживания все работы по уходу за автомобилем выполняют на одном тупиковом посту (отсюда и название этого метода). При тупиковом методе используют либо универсальные посты, либо специализированные. Проще организовать производство на универсальных постах, когда в процессе работы могут быть допущены любые изменения объема и трудоемкости работ. Организовать обслуживание автомобилей на тупиковых постах можно практически всегда и везде, для этого требуются самые минимальные условия. Тупиковый метод оправдывает себя при небольшой производственной программе, при разномарочном парке автомобилей и при неудобной конфигурации производственных помещений. Совершенней организация производства, если тупиковые посты специализируются на определенных работах.

Тупиковый метод обладает рядом существенных недостатков. Главным недостатком считается относительно низкая производительность труда, что объясняется большим многообразием работ, выполняемых на универсальных постах, и невозможностью механизировать многие и особенно трудоемкие операции, Этот метод требует также от рабочих более высокой квалификации. Наконец, больше времени затрачивается на постановку автомобилей на тупиковые посты и снятие их с них.

Поточный метод предусматривает выполнение работ на нескольких, последовательно расположенных, специализированных постах, которые образуют линию. Поточный метод применяют только для технического обслуживания. Для поточного метода обслуживания характерно: расположение постов в строгой технологической последовательности один за другим; постоянное закрепление операций за рабочими местами; синхронизация работ на каждом посту; непрерывное и одновременное осуществление всего технологического процесса.

Чтобы распечатать файл, скачайте его (в формате Word).

Методы ремонта автомобилей

Ремонт автомобилей при планово-предупредительной системе можно производить двумя методами:

Индивидуальный метод ремонта применяют в автохозяйствах, имеющих автомобили разных марок и располагающих небольшими ремонтными мастерскими. При этом методе все ремонтные работы выполняет одна бригада на одном посту (тупиковый способ). Отдельные агрегаты, узлы и детали ремонтируют индивидуально и после ремонта и испытания ставят на тот же автомобиль, с которого они были сняты. Этот метод требует квалифицированных рабочих-универсалов, умеющих выполнять разнообразные ремонтные работы, удлиняет срок ремонта и приводит к увеличению его стоимости.

Агрегатный метод ремонта заключается в замене неисправных агрегатов автомобиля отремонтированными в специальных авторемонтных мастерских или на авторемонтном заводе. При этом методе ремонта агрегаты обезличиваются, но значительно сокращается время простоя автомобилей в ремонте.

Ремонт автомобиля может быть организован тупиковым или поточным способами.

При тупиковом способе разборку автомобиля на агрегаты и агрегатов на детали, а также их сборку производит на тупиковых постах одна и та же бригада рабочих. При поточном способе автомобиль разбирают и собирают на нескольких последовательных постах несколько бригад с постепенным перемещением автомобиля с поста на пост.

Поточный метод сокращает до минимума простой автомобилей в ремонте, снижает стоимость ремонтных работ, не требует высокой квалификации рабочих (каждый рабочий выполняет только определенную операцию) и позволяет организовать конвейерную сборку автомобилей по постам. Однако этот метод можно применять при однотипности ремонтируемых автомобилей, большой производственной программе и равномерной загрузке ремонтного предприятия в течение всего периода работы.

Тупиковый способ ремонта автомобилей и агрегатов урн и срм

Сообщение ejyhyz » 12 апр 2018, 16:06

С целью организации процесса обслуживания автомобилей максимально рациональным способом существуют операционно-технологические карты, в которых указываются все необходимые сферы технического обслуживания автомобиля. Там указывают перечень необходимых инструментов и оборудования, а также условия выполнения работы. На основе материала, указанного в этих картах, определяют объем работы и распределяют между исполнителями.

Вся работа выполняется в специально отведенных для этого рабочих постах, месте, оснащенном всем необходимым оборудованием. На одном из таких рабочих постов может быть несколько рабочих мест, отведенных под каждого сотрудника-исполнителя технического обслуживания.

Иногда в некоторых случаях применяются смешанные или комплексные методы технического обслуживания и ремонта автомобиля.

Тупиковый метод технического обслуживания автомобилей

При данном методе весь объем работы осуществляется на универсальных постах.

Пребывание транспортного средства на таком посту может быть различным, поэтому возможно одновременное обслуживание нескольких автомобилей разных марок. Кроме того, к положительным свойствам данного метода можно отнести то, что одновременно выполняется и текущий ремонт, если в нем есть необходимость.

К минусам тупикового метода можно отнести тот факт, что при въезде транспортного средства на пост и съезде с него рабочее место заполняется отработавшими газами.

Операционно-постовой метод технического обслуживания автомобилей

Такой метод применяется для ТО-2 и заключается в том, что все виды работ разделяются на несколько элементов, каждый из которых предусматривает заезд автомобиля на специальные посты.

Это является большим плюсом такого метода, поскольку специально оборудованные технические посты создают лучшие условия для использования инструментов и повышают производительность труда.

Когда определяют график осмотра и обслуживания технического осмотра и ремонта автомобиля учитывают, что каждому автомобилю необходимо пройти весь перечень обслуживания таким образом, чтобы пробег в промежутках операций не превышал установленной нормы.

Однако у этого метода есть недостаток – необходимость постоянного перемещения ТС (транспортное средство). Такой способ организации ТО позже был изменен, число постов уменьшено, а число рабочих рук увеличено.

Поточный метод технического обслуживания автомобиля

Поточный метод подходит для обслуживания автомобилей в крупномасштабных автотранспортных предприятиях с целью технического осмотра или ремонта большого количества ТС одновременно. Работа выполняется последовательно на различных постах, располагающихся на одной линии. В этом значительный плюс, так как маневрирование ТС происходит по максимально коротким путям.

Поточные линии организуют для отдельных групп ТС в зависимости от объема и вида обслуживания.

Применение ТО-2 больше подходит для легковых автомобилей при наличии всех необходимых запасных частей и инструментов. К минусам такого способа можно отнести частое колебание объема необходимых услуг из-за чего возникает неравномерность выполнения работы на постах. ТО-1 подходит для грузовых и легковых автомобилей.

Ежедневное техническое обслуживание

Второе обслуживание проводится на восьми постах:

1) Проверка масло и изношенных деталей;

2) Проверка подвески и рулевого управления;

3) Проверка всех технических характеристик, замена необходимых деталей;

4) Замена подшипников, проверка тормозной системы;

5) Проверка тормозов;

6) Проверка приборов освещения;

7) Замена фильтров, проверка регулятора;

8) Общая проверка ТС.

Для выбора необходимого типа поточной линии автотранспортное предприятие должно располагать следующими данными: марка и модель автомобиля, годовой пробег парка или группы автомобилей, характеристика типичных условий эксплуатации (легкие, средние, тяжелые).

Агрегатно-зональный метод технического обслуживания и ремонта автомобилей

Суть данного метода обслуживания и ремонта автомобилей заключается в организации специализированных участков. Все заезды ТС строго определены по времени и проводятся за несколько приемов и только в отведенных для этого зонах. Необходимые для технического обслуживания помещения, относящиеся к определенной зоне, находятся на ее территории или в близкой доступности. Число групп исполнителей обычно совпадает с количеством зон.

Техническое обслуживание и ремонт ТС за пределами зон осмотра

Автомобили, находящиеся за пределами точек обслуживания, обычно оснащаются перемещаемой ремонтной группой, бензовозами, необходимыми инструментами и запасными частями, которые позволили бы максимально комфортное обеспечение обслуживания.

В таких случаях техническое обслуживание и ремонт приходится выполнять на полевом пункте, оснащенном эстакадой и всем оборудованием. Что касается сложных случаев ремонта, невозможных в таких условиях, то колонна ТС осматривается близлежащими компаниями ремонта, к которым она относится.

Для каждого из всех перечисленных методов технического обслуживания необходимо наличие фонда агрегатов. Если фонд большой – происходит нерациональная эксплуатация средств, а если маленький, то случаются простои ТС.

Методы ремонта машин и агрегатов

По признаку сохранения ремонтируемых частей ремонт машин и агрегатов может производиться обезличенным и не обезличенным методами.

По организации выполнения ремонт машин может осуществляться следующими методами:

· агрегатным, представляющим обезличенный ремонт, при котором неисправные агрегаты заменяются новыми или заранее отремонтированными. При этом снятые неисправные агрегаты отправляются для ремонта в специализированные ремонтные части или предприятия, после которого они поступают в оборотный фонд;

· индивидуальным, представляющим не обезличенный ремонт, при котором все поврежденные или изношенные агрегаты и другие сборочные единицы снимаются, ремонтируются и устанавливаются на ту же машину;

· смешанным, когда отдельные агрегаты и сборочные единицы ремонтируются, а другие заменяются новыми или заранее отремонтированными.

Агрегатный метод ремонта является основным методом ремонта машин в Вооруженных силах. Этот метод ремонта дает следующие преимущества:

· значительное сокращение сроков простоя машины в ремонте (время простоя машины в ремонте равно времени необходимому на замену неисправных агрегатов, механизмов и приборов);

· повышение производительности ремонтных средств за счет более простой организации производства;

· возможность использования этого метода при ремонте машин в полевых условиях и обеспечения маневра агрегатами при ведении войсками боевых действий;

· возможность обеспечения более высокого качества ремонта агрегатов на специализированных ремонтных предприятиях и частях;

· возможность использования при ремонте машин малоквалифицированных специалистов ремонтников и водителей ремонтируемых машин.

Основным недостатком этого метода является необходимость создания запаса (оборотного фонда) агрегатов для бесперебойной работы ремонтных подразделений и частей.

При не обезличенном методе ремонта неисправные агрегаты и детали снимаются с машины, ремонтируются и ставятся на ту же машину. При этом продолжительность ремонта машин больше, чем при агрегатном методе. Поэтому не обезличенный метод, ремонта применим только для машин, имеющих исключительно значение или имеющихся в весьма малых количествах.

В зависимости от типа производства (массовое, серийное, единичное) ремонт машин может быть организован: поточным методом, методом специализированных постов (бригадно-узловым) или универсальных постов (тупиковым методом).

Поточный метод характеризуется расположением средств технологического оснащения в последовательности выполнения операций технологического процесса и специализацией рабочих мест. Машина, агрегаты, механизмы, детали (например, блок цилиндров, коленчатый вал двигателя) передаются от одного специализированного места к другому сразу после выполнения очередной технологической операции. Поточный метод обеспечивает высокую производительность труда, эффективное использование высокопроизводительного, специализированного оборудования, создает условия для достижения высоких показателей качества ремонта. Он применяется на всех авторемонтных предприятиях и ремонтно-восстановительных частях, осуществляющих капитальный ремонт машин и агрегатов.

Метод специализированных постов характеризуется тем, что ремонтные работы, например разборка и сборка агрегатов и узлов, а также работы по восстановлению деталей и ремонту сборочных единиц осуществляются бригадами (исполнителями), специализированными на машины определенных марок, по сборочным единицам определенного типа (двигатель, коробка, задний мост).

Специализация постов (бригад, исполнителей) может быть:

· предметной, например, ремонт электрооборудования, ремонт гидроприводов и гидроусилителей и т.д.;

· подетальной, например, восстановление деталей, определенных по номенклатуре.

Метод специализированных постов применяется в ремонтных подразделениях, осуществляющих средний ремонт машин на готовых агрегатах.

Метод универсальных постов характеризуется тем, что все работы, по ремонту машины выполняются на одном рабочем посту, одной бригадой. При этом производительность труда, коэффициент использования оборудования невысокие. Квалификация работающих должна быть высокой, так как членам бригады приходится выполнять разные виды работ.

В общем случае ремонт может быть плановым, постановка машины на который осуществляется в соответствии с требованиями нормативно-технической документации, и неплановым, постановка машины на который осуществляется без предварительного назначения. Средний и капитальный ремонт планируется по наработке. Постановка машины на текущий ремонт не планируется, проводится лишь расчет числа текущих ремонтов для истребования необходимых запасных деталей и материалов и ориентировочного планирования загрузки ремонтных подразделений.

По организации исполнения различают:

Методы и формы организации ТО автомобилей в АТП

Одним из путей повышения производительности труда и снижения простоев автомобилей в ТО и ТР является рациональная организация рабочих мест и, следовательно, улучшение их использования.

Рабочее место – это зона трудовой деятельности исполнителя, оснащенная необходимыми средствами и предметами труда, размещенными в определенном порядке: все виды работ по ТО и ТР начинают и заканчивают на автомобиле. Для проведения работ на автомобиле организуют рабочие посты. Рабочим местом рабочего или бригады рабочих называется участок производственной площадки, оснащенный необходимым оборудованием, приспособлениями и инструментом для выполнения определенного комплекса работ по техническому обслуживанию и ремонту автомобилей. Рабочие места ремонтных рабочих располагаются на постах ЕО, ТО-1 и ТО-2, в зонах текущего ремонта и в цехах производственного корпуса АТП.

Рабочий пост – это участок производственной площади, предназначенный для размещения автомобиля и включающий одно или несколько рабочих мест для проведения ТО и ТР. Таким образом, при организации рабочих мест на АТП применяются два метода их размещения – на рабочем посту, т.е. около предмета труда и около орудия производства – у стенда, станка, верстака.

В зависимости от числа постов, между которыми распределяется комплекс работ данного вида обслуживания, различаются два метода организации работ: на универсальных и на специализированных постах.

Метод ТО автомобилей на универсальных постахзаключается в выполнении всех работ ТО (кроме УМР) на одном посту группой исполнителей, состоящей из рабочих всех специальностей (слесарей, смазчиков, электриков) или рабочих универсалов, где исполнители выполняют свою часть работ в определенной технологической последовательности. При данном методе организации технологического процесса посты могут быть тупиковые и проездные. Тупиковые посты в большинстве случаев используются при ТО-1 и ТО-2. Проездные – преимущественно при ЕО.

Недостатками метода (при тупиковом расположении постов) являются следующие: значительная потеря времени на установку автомобилей на посты и съезд с них; загрязнение воздуха отработанными газами при маневрировании автомобиля в процессе заезда на посты и съезда с них; необходимость неоднократного дублирования одинакового оборудования.

Сущностью метода ТО автомобилей на специализированных постахявляется распределение объема работ данного вида ТО по нескольким постам. Посты, рабочие и оборудование на них специализируются с учетом однородности работ или рациональной их совместимости.

Метод специализированных постов может быть поточным и операционно-постовым.

Поточный методоснован на применении поточной линии – такой совокупности постов, при которой специализированные посты располагаются последовательно по одной линии.

Необходимым условием при этом является одинаковая продолжительность пребывания автомобиля на каждом посту (синхронизация работы постов), которая обеспечивается при различных объемах выполняемых работ по постам соответствующим количеством рабочих при соблюдении условия

где t – продолжительность простоя автомобиля на посту (такт поста), ч; t0 – объем работ по ТО, выполняемых на посту, чел.-ч;

Р – число рабочих на посту, чел.

При поточном методе специализированные посты могут быть расположены прямоточно, как это организуется при ЕО (рис. 2.4), и поперечно по отношению к направлению движения потока.

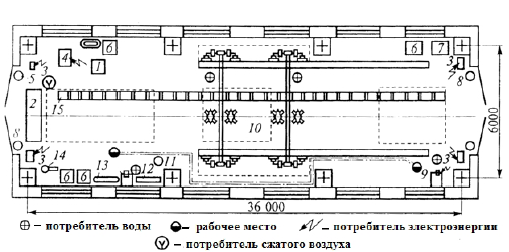

Рис. 2.4. Технологическая планировка поста уборки и мойки автомобиля:

1 – контейнер для мусора; 2 – электротельфер; 3 – установка создания воздушной завесы; 4 – пульт управления; 5 – огнетушитель углекислотный; 6 – ящик для песка; 7 – ларь для обтирочного материала; 8 – ворота механизированные; 9 – барабан с самонаматывающимся шлангом и пистолетом для воды; 10 – автоматическая моечная установка; 11 – воздухораздаточная колонка; 12 – знаки безопасности; 13 – щит для инвентаря; 14 – пылесос; 15 – конвейер

Достоинствами метода являются: сокращение потерь времени на перемещение автомобиля (рабочих) и экономное использование производственных площадей. Недостатком является невозможность изменения объема работ (в сторону увеличения) на каком-либо из постов, если не предусмотреть для этой цели резервных (скользящих) рабочих, включающихся в выполнение дополнительно возникших работ, чтобы обеспечить соблюдение такта линии. Часто функции скользящих рабочих возлагаются на бригадиров.

При организации ТО на поточных линиях различают потоки непрерывного и периодического действия. Потоком непрерывного действия (применяется только для работ ЕО) называют такую организацию технологического процесса, при которой ТО производится на непрерывно перемещающихся по рабочим зонам автомобилях. Скорость конвейера при этом выбирают в пределах 0,8–1,5 м/мин. Расстояние между перемещаемыми друг за другом автомобилями А (2–4 м) в зависимости от скорости конвейера) выбирается с учетом того, что оно является частью длины рабочей зоны Lр.з. = Lа + А, где Lа – длина автомобиля.

Потоком периодического действия называют организацию технологического процесса, при котором автомобили периодически перемещаются с одного рабочего поста на другой (скорость конвейера – до 15 м/мин, А = 1 м).

При операционно-постовом методе обслуживания объем работ данного вида ТО распределяется также между несколькими специализированными, но параллельно расположенными постами, за каждым из которых закреплена определенная группа работ или операций. При этом работы или операции комплектуются по виду обслуживаемых агрегатов и систем (например: механизмы передней подвески и переднего моста; задний мост и тормозная система; коробка передач, сцепление и карданная передача). Обслуживание автомобилей в этом случае выполняют на тупиковых постах.

Преимуществами данного метода являются: возможность специализации оборудования, повышение уровня механизации, повышение качества работ и производительности труда, более оперативная организация технологического процесса (независимость постановки автомобилей на пост). Недостатком метода является то, что необходимость перестановки автомобилей с поста на пост требует маневрирования автомобиля, что вызывает увеличение непроизводительных потерь времени, а также загазованность помещений отработавшими газами.

При данном методе ТО целесообразно организовывать в несколько приемов (заездов), распределив все работы ТО на несколько дней.

Организация ТО-1 иТО-2 на универсальных постах.При небольшом списочном составе парка АТП, а следовательно, небольшой программе ТО не удается использовать поточный метод обслуживания. В этом случае ТО проводят на универсальных постах, обеспечивающих полное выполнение перечня обязательных операций ТО-1 (или ТО-2) на каждом из них.

При выполнении ТО автомобилей на универсальных постах применяется частичная или полная специализация исполнителей – по видам работ или группам агрегатов.

Посты используются тупикового и проездного типов. Проездные посты, позволяющие сохранить маневрирование подвижного состава, наиболее предпочтительны для обслуживания автопоездов и автобусов сочлененного типа.

При программе обслуживания до восьми автобусов в сутки НИИАТ рекомендует выполнять ТО-1 на универсальном проездном посту (рис. 2.5).

На таких постах выполняются контрольные, регулировочные и крепежные работы по агрегатам и механизмам автомобиля, а также работы электротехнические, по системе питания и шинам. При этом выполнение смазочных, заправочных и очистительных работ предусматривается на отдельном посту смазки.

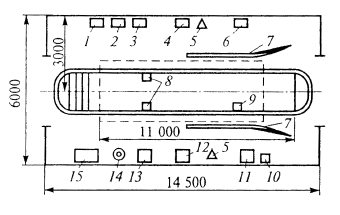

Рис. 2.5. Технологическая планировка универсального поста для ТО-1 автобусов:

1 – тележка для сброса фильтрующих элементов; 2 – стол-ванна для промывки фильтров; 3 – стол-ванна для чистого масла на подставке; 4 – ларь для чистых обтирочных материалов; 5 – наконечник с манометром для воздухораздаточного шланга; 6 – стационарная установка; 7 – направляющие для колес автобуса; 8 –подъемник с креплением на стенке канавы; 9 – подставка для работы в осмотровой канаве; 10 – переносной ящик для инструментов и крепежных деталей; 11 – маслораздаточный бак; 12 – электромеханический солидолонагнетатель; 13 – маслораздаточная колонка; 14 – стеллаж-вертушка для крепежных деталей; 15 – слесарный верстак

Организация ТО-1 на потоке.К основным условиям, при которых достижима эффективность поточного метода, относятся:

– достаточная для полной загрузки поточной линии суточная или сменная программа обслуживания;

– строгое выполнение всего комплекса операций определенного для данного вида обслуживания автомобиля и условий его работы;

– четкое распределение перечня операций по отдельным исполнителям;

– правильный расчет такта линии и строгое его выполнение; максимальная механизация и автоматизация работ, включая передвижение автомобиля с поста на пост;

– максимально возможная специализация отдельных постов по виду выполняемых работ при большой программе обслуживания, совмещение работ различного вида на одном посту при относительно небольшой программе;

– хорошо налаженное снабжение поточной линии всеми необходимыми деталями, материалами и инструментом, хранящимся вблизи от рабочих постов или непосредственно на постах;

– возможность переходов рабочих с поста на пост и наличие так называемых «скользящих» рабочих для продолжения незаконченной операции или оказания помощи в работе соседним постам (особенно при разномарочном составе автомобилей), а также наличие необходимости дополнительного поста для завершения работ, по каким-либо причинам не выполненных на самой линии.

Типаж поточных линий включает два типа линий: на два и три рабочих поста (рис. 2.6). Для трехпостовой поточной линии с производительностью 17–20 автомобилей в смену, при семи рабочих на постах, распределение видов работ по постам может иметь следующий вид.

Первый пост предназначен для выполнения контрольно-диагностических, крепежных и регулировочных работ, связанных с вывешиванием колес автомобиля (по переднему и заднему мостам, тормозной системе, рулевому управлению и подвеске автомобиля). На втором посту выполняются контрольно-диагностические, крепежные и регулировочные работы, не связанные с вывешиванием колес автомобиля (по электрооборудованию, системе питания, КПП, сцеплению и др.). На третьем посту производятся работы по двигателю, смазочные, заправочные и очистительные операции по всему автомобилю.

На линии может быть предусмотрен нерабочий пост, который чаще всего используется для стоянки автомобиля, ожидающего ТО.

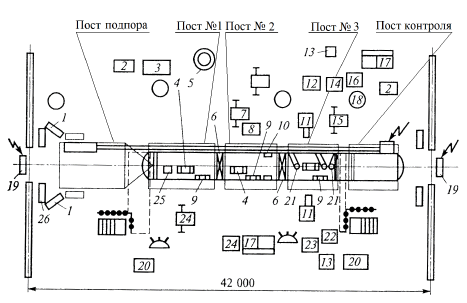

Рис. 2.6. Технологическая планировка поточной линии ТО-1 на трех постах:

1 – направляющий ролик; 2 – конторский стол; 3 – слесарный верстак; 4 – регулируемые подставки под ноги; 5 – стеллаж-вертушка для крепежных деталей; 6 – переходный мостик; 7 – передвижной пост электрика; 8 – тележка для транспортировки аккумуляторных батарей; 9 – ящик для инструмента и крепежных деталей; 10 – гидравлический передвижной подъемник; 11 – гайковерт для гаек колес; 12 – стол-ванна для промывки фильтров; 13 – воздухораздаточная автоматическая колонка; 14 – маслораздаточная колонка; 15 –передвижной пост смазчика-заправщика; 16 – маслораздаточный бак; 17 – ларь для обтирочных материалов; 18 – установка для отсоса отработавших газов; 19 – механизм привода ворот; 20 – лари для отходов; 21 – воронка для слива отработавших масел; 22 – установка для заправки трансмиссионным маслом; 23 – передвижной нагреватель смазки; 24 – передвижной пост слесаря-авторемонтника; 25 – гайковерт для гаек стремянок рессор; 26 – установка для тепловой воздушной завесы ворот

Организация ТО-2 на потоке.ТО-2 на потоке имеет следующие основные особенности:

– распределение всего комплекса операций ТО-2 по месту их выполнения (специализированным постам), исходя из технологической разнородности различных групп операций, технологической последовательности их выполнения, специфичности применяемого оборудования, санитарных и других условий;

– включение в ТО-2 операций ТР малой трудоемкости, не нарушающих ритмичности выполнения собственно обслуживания (по разработанному примерному перечню таких операций);

– вариантность технологических схем, предусматривающая возможность их использования различными по масштабу АТП, с выполнением обслуживания как на постах тупикового типа, так и на поточной линии (на наиболее крупных предприятиях);

– возможность унификации поточных линий ТО-2 в целях проведения работ на них в различные смены (на одних и тех же производственных площадях).

В зависимости от масштаба производственной программы могут применяться различные организационные схемы обслуживания ТО-2 на потоке с делением поступивших автомобилей на четыре группы.

По первой из этих схем после выполнения контрольно-диагностических операций на посту диагностики (рис. 2.7) автомобили 1-й группы следуют в зону ТО-2 на посты тупикового типа, где выполняются операции 2-й и 3-й групп. Смазочно-очистительные операции 4-й группы выполняются на посту смазки зоны ТО-1 или на соответствующем посту поточной линии ТО-1.

По второй и третьей схемам все операции, кроме контрольно-диагностических, выполняются на четырех- или пятипостовой поточной линии ТО-2.

Рекомендациями по выбору схемы организации ТО-2 устанавливаются, что при программе, равной 2–3 обслуживаниям грузовых автомобилей в смену, принимается первая схема с постами тупикового типа. При программе на 4–5 обслуживаний применима вторая схема – с четырехпостовой поточной линией.

При программе на 6–7 обслуживаний – пятипостовая линия.

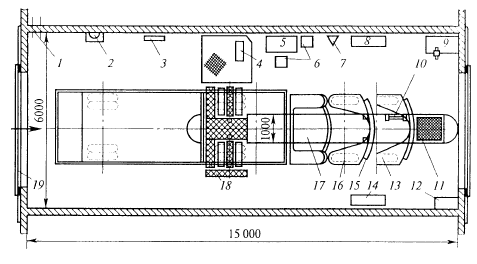

Рис. 2.7. Технологическая планировка поста диагностирования Д-2:

1 – вывод отработавших газов; 2 – раковина для мытья рук; 3 – шкаф для одежды; 4 – пульт управления стендом; 5 – стол; 6 – стул; 7 – подвод сжатого воздуха; 8 – прибор для проверки системы зажигания; 9 – верстак с параллельными тисками; 10 – переносная лестница; 11 – площадочный винтовой подъемник; 12 – вентилятор для охлаждения; 13 – второе положение автомобиля; 14 – шкаф для переносного оборудования; 15 – передвижной подъемник; 16 – первое положение автомобиля; 17 – осмотровая канава; 18 – стенд для диагностики тягово-экономических показателей; 19 – раздвижные ворота

При проведении ТО-2 допускается выполнение сопутствующих ремонтных операций, имеющих относительно малую трудоемкость (до 0,3 чел.-ч), при общем их объеме не более 20% от нормативного объема работ ТО-2. К таким операциям относятся: замена рулевых тяг, топливного насоса, тормозных колодок, карданного вала и т.п.

Для обеспечения ритмичности в работе поточной линии предусматривается выделение нескольких «скользящих» слесарей-ремонтников.

Распространению поточных линий ТО-2 препятствует значительная сложность организации их работ. Наиболее трудно сохранить заданную расчетом ритмичность в работе поточной линии, так как выполнять ТО-2 без операций ремонта не удается (объем работ ремонта при ТО-2 достигает 50 % и более от трудоемкости самого обслуживания).

Таким образом, основными показателями для применения ТО-2 на потоке должны стать: улучшенная организация снабжения запасными частями; большая равнопрочность и долговечность узлов и агрегатов автомобиля (что позволит уменьшить объем ремонтных работ и стабилизировать перечень операций при ТО-2); применение углубленной диагностики автомобилей перед постановкой их на ТО-2 с целью уточнения состава требуемых операций ремонта; увеличение в АТП количества зданий, позволяющих оборудовать поточные линии в соответствии с рациональной технологией обслуживания.

Операционно-постовой метод ТО-2.Основными идеями метода являются: выполнение всего объема ТО-2 и сопутствующего ремонта (ТРСОП) только в межсменное время, в несколько приемов-заездов, осуществляемых в течение ряда следующих друг за другом дней; распределение и специализация рабочих по определенным группам обслуживаемых и ремонтируемых агрегатов и систем автомобиля.

Практически весь объем ТО-2 по данному методу распределяется на шесть групп операций («постов»), каждая из которых выполняется рабочими определенного поста. Число приемов-заездов на обслуживание ограничивается четырьмя или двумя, в каждый из которых работы на автомобиле выполняются сразу несколькими «постами».

Под словом «пост» при операционно-постовом методе понимается не место рассматриваемое в плане габаритных размеров автомобиля, а группа операций, выполняемая рабочими определенной специализации. Специализация автомобилемест (за исключением работ по кузову) не осуществляется. Сутью метода является не перестановка автомобиля в процессе выполнения работ ТО-2 с поста на пост, а перемещение по постам передвижных групп исполнителей. В состав общей бригады ТО-2, кроме закрепленных специалистов, могут входить некоторые специалисты, не закрепленные за отдельными постами, – арматурщики, электрики и др.

Внедрение операционно-постового метода позволяет довести КТТ автомобилей парка до 0,97.

Недостатками метода являются: отсутствие специализации автомобилемест, свойственной поточному методу; отсутствие строгой технологической связи между автомобилеместами и производственными цехами; нечеткое распределение функций между основной бригадой, выполняющей ТО-2 и большую часть ремонтов, и вспомогательной бригадой, выполняющей только ТР, что снижает ответственность отдельных исполнителей за качество работ и, как следствие, способствует излишней повторяемости ремонта.