Что лучше подиумы или дверные карты

Шумоизоляция дверей часть2. Подготовка подиумов, установка динамиков…

В этой части до расскажу, что делалось с дверьми и как все устанавливалось.

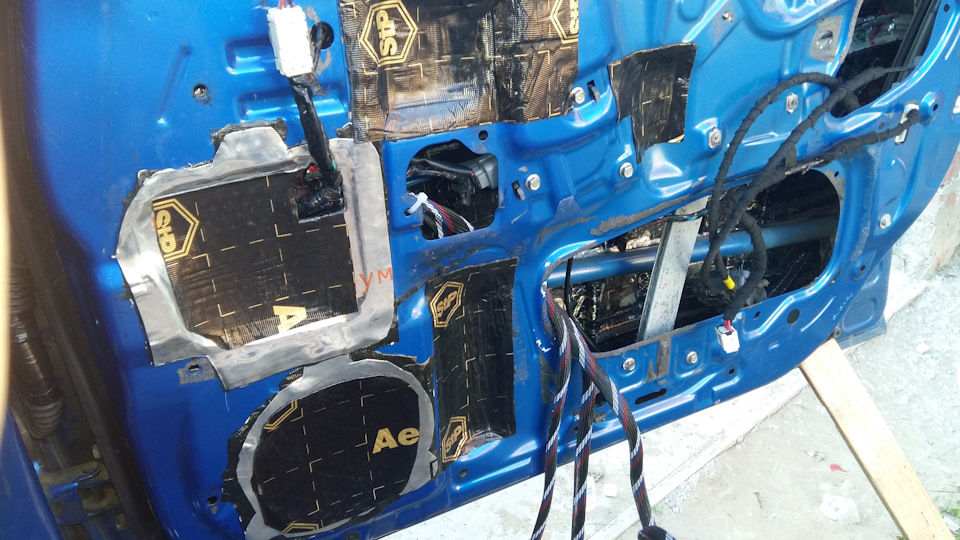

Начну по порядку, в прошлый раз мы уже прошумили внутреннюю часть дверей, теперь осталось подготовить места под динамики, установить подиумы, прошумить обшивку, и закрыть все дыры на внешней части дверей.

ПОДИУМЫ

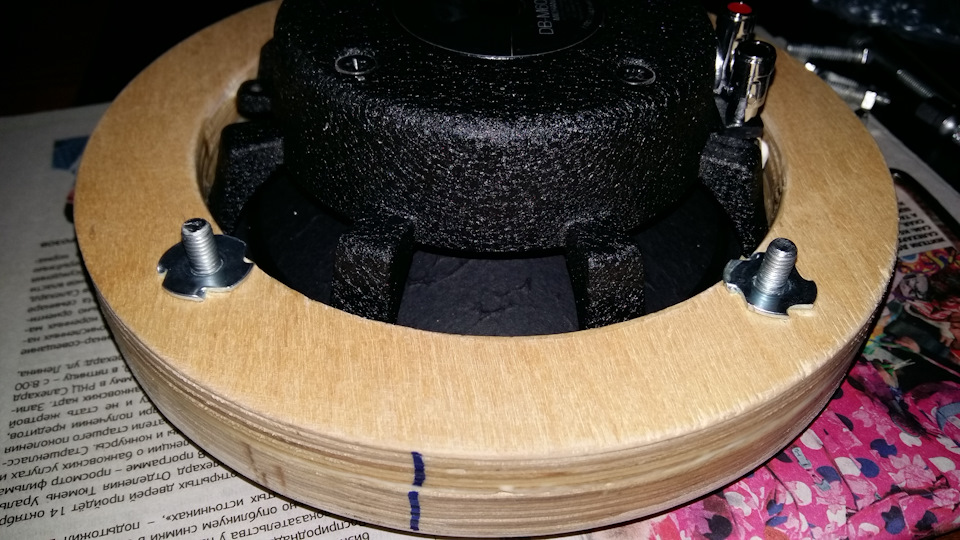

Довольно интересное занятие)) и не занимает много сил) Всем давно известно, что между динамиком и металлом лучше всего делать проставку из дсп или фанеры. Проставки у меня уже были готовые осталось лишь их правильно установить.

1. На металл под кольцо клеим бипласта, и притягиваем саморезами его к двери…

2. Начинаем делать «гриб», режим вибропласт полосками, и закрепляем данное кольцо на двери, дабы избежать ненужной вибрации, да и надежней так будет)

Тут же делаем пометки, куда можно будет в дальнейшем крепить динамик, чтоб не попасть саморезом в саморез…

3. Изнутри проделываем похожую процедуру…

4. Перед установкой динамика дерево сверху опять закрываем бипластом.

Подиумы готовы к установке динамиков, приятного прослушивания))

Далее берем лист вибропласта, только уже большой, и закрываем им все ненужные отверстия в двери, оставляя только места под болты для обшивки, одного листа на дверь будет маловато, пришлось добавлять еще. Главное закрыть сплошняком самую большую дырку в двери, ну и остальные тоже. Материал очень толстый и очень жесткий, поэтому его нужно тщательно прогревать и так же раскатывать. Главное хорошо прокатать края, чтоб не вышло как в прошлый раз у прошлых мастеров, и лист не отвалился от двери.

ПЛАСТИК

Он же обшивка дверей, с ним пришлось повозиться, До меня к нему тоже уже прикладывали руки, но не на столько, насколько бы хотелось и было нужным, и чтобы этого было достаточно… Ну да ладно переделаем под себя. В японии двери как оказалось тоже утеплеяют сразу с завода, и крепят все утеплители судя по всему на советский момент))

Клей в принципе можно было и не трогать, просто опять же я так захотел и очистил всё… Приношу извинение, но видать в процессе работы замотался и забыл сделать пару фото по шумоизоляции обшивке дверей. Пластик так же проклеил вибропластом, только уже тонким, чтоб пластик «не пел», покажу на примере задней панели.

И сверху все это дело закрыл полностью битопластом 5 (5мм), Опять же многие покрывают им только периметр двери, где она соприкасается с металлом, я же покрывал полностью. Моей задачей явлелось не только подготовить машину к звуку, но и максимально снизить уровень постороннего шума.

На дверь уходить ровно по одному листу битопласта. А по периметру после уже прошелся бипластом, он мягче намного, двери точно тогда закроются и скрипеть не будут тем более что я его наклеил как на пластик так и на металл. Так же если посмотреть на пищалки, перепаял провода, с тоненьких, на более серьезные))

УСТАНОВКА

Ну вот теперь в принципе можно приступать к установке. Пока не решил, что ставить на фронты, да и денег на это уже нет, решил оставить Morel, пусть еще немного попоют))

На готовый подиум на три самореза притягиваем блины

Провода сразу поменял, так как при замене динамиков их все равно можно оставить на месте, а нужные докупить… Ну и с помощью бипласта наращиваем пространство вокруг динамиков. Прикидываем обшивку двери, и смотрим как у нас совпадает динамик с заводским отверстием, у меня он как ни странно не совпал. Поэтому пластик с двери подрезаем на пару см бор машинкой, лишнее выкидываем, а необходимый тоннель лепим из бипласта прям на двери вокруг динамика.

Делается это для того, чтобы весь звук из динамика шел в салон, а не уходил в обшивку двери, Снизу лепим меньше, сверху больше, потому как пластик дверей имеет такую форму, и снизу начинает раньше прижиматься к металлу, чем сверху. Повторюсь что бипласт очень мягкий материал и очень сильно сжимается при необходимости, так что в таком объеме нет ни чего страшного, лишнее само прижмется обшивкой.

Можно прикидывать и устанавливать обшивку на место.

но прежде нужно заменить клипсы, заводские клипсы уже старые, и не хватает их чтоб удержать обшивку, потому как ни крути а объем увеличился, все советуют брать «Калиновские» клипсы- «ёлочки» Благодаря своей форме, они защелкиваются на столько на сколько позволяет обшивка, но хрупкие. Одна клипса стоит 5р., на весь пластик их уходит около 50шт. = 250р. Набор клипс на всю машину, включая и 48шт. ёлочек, как ни странно тоже стоит 250р. Только в наборе есть вообще все необходимые клипсы для машины, в общам приобрел набор, тем более что и другие клипсы тоже пригодились в будущем)

Всем спасибо кто дочитал, пожелания приветствуются. На вопросы на все отвечу)

Изготовление Акустических подиумов ( Обшивок )

Приветствую вас Драйвовчане!)) Хочу поделится с вами своими работами ( я не профи, но тем не менее знаю аспекты изготовления акустических подиумов) Этот блог предназначен для новичков, постигающих азы автозвука.

Итак для изготовления акустических подиумов нам понадобится :

— Проставочные кольца

— кисточки

— шпатлевка автомобильная универсальная и при необходимости стекловолоконная шпатлевка.

— Наждачные полотна

— лайкра ( либо любой хорошо тянущийся материал )

— Степлер строительный

— саморезы либо термоклей ( для выставления колец на обшивке)

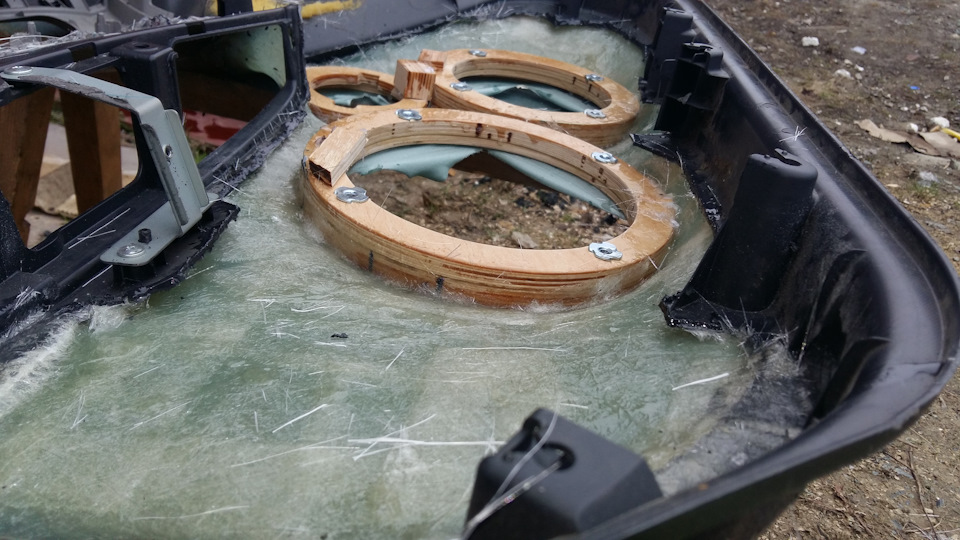

Первое что мы будем делать, это выставлять кольца на обшивке, устанавливать их под нужным углом, и фиксации колец.

Далее мы перетягиваем обшивку лайкрой, и фиксируем ткань степлером.

После чего пропитываем ткань полиэфирной смолой, даем затвердеть, от 2х часов и больше в зависимости от температуры и колличества затвердителя.

После чего мы наносим наружний слой стекломата, либо несколько, но более тонкого. Даем просохнуть не менее 12 часов, и начинаем накладывать внутреннии слои, с промежутком в 2 — 3 часа между слоями ( не забывая проверять застывание на отлип, возможно вам понадобиться больше времени в промежутках) Главное в этом деле не спешить, иначе можно получить изогнутую обшивку винтом.

После высыхания и получения нужной жесткости обшивки, обрабатываем ее наждачной бумагой, и шпатлюем.

Затем вышкуриваем обшивки и выводим их под идеальную поверхность для покраски либо перетяжки кожей.

Ну и готовый результат :

Таким же способом можно сделать подиумы в стойки и треугольники зеркал под твитеры либо рупора.

Вот в принципе и весь технологический процесс изготовления акустических подиумов. Надеюсь данная информация будет полезна вам. По интересующим вопросам пишите, по возможности отвечу. Всего громкого звука!))

Метки: автозвук nissan sanny приора

Комментарии 73

Технология это хорошо, спасибо за краткий обзор.

Ключевые вопросы: что это за примеры 0_о?

1. куда играют динамики?

2. стенки подиума и есть жесткость крепления динамиков? Какой толщины получался стеклопластик(конкретно на предоставленных примерах)

3. Эти карты просто крепились к двери на родных креплениях?

P.S. Вы упомянули громкий фронт, мол это совсем не SQ. Но и не spl. Я бы сказал мидбасы в таком оформлении работают не для музыки. В то время, как диффузор движется, корзина должна быть неподвижной. А тут действие порождает противодействие — движение подиума, т.е. в противофазе.

Эквивалентно тому, что поставить 2 одинаковых динамика в один корпус и подключить с разной полярностью(звуковое замыкание). Данный вывод я сделал на основании фото — если не прав, подправьте=)

в салон играют))) Стенки и есть жесткость, 4 слоя стеклопластика, примерно 4 — 5 мм толщины. именно эти карты крепились на родные крепления. Вполне это спл, Вы когда нибудь делали подиумы?! Эти подиумы имеют большкую прочность и соответственно жесткость, не о каком движении корхины и быть не может, динамик сидит намертво в подиуме. Вывод вы сделали не правильный, пример тоже))

Технология это хорошо, спасибо за краткий обзор.

Ключевые вопросы: что это за примеры 0_о?

1. куда играют динамики?

2. стенки подиума и есть жесткость крепления динамиков? Какой толщины получался стеклопластик(конкретно на предоставленных примерах)

3. Эти карты просто крепились к двери на родных креплениях?

P.S. Вы упомянули громкий фронт, мол это совсем не SQ. Но и не spl. Я бы сказал мидбасы в таком оформлении работают не для музыки. В то время, как диффузор движется, корзина должна быть неподвижной. А тут действие порождает противодействие — движение подиума, т.е. в противофазе.

Эквивалентно тому, что поставить 2 одинаковых динамика в один корпус и подключить с разной полярностью(звуковое замыкание). Данный вывод я сделал на основании фото — если не прав, подправьте=)

Примеры моих работ, установки акустических подиумов в различные автомобили мною.

[45]-[Автозвук]-Изготовление дверных карт под трехполосный фронт Impreza GH

Доброго времени суток! Сегодня речь пойдет о довольно не простом, на мой взгляд, деле — изготовление обшивок под громкий фронт. Сразу скажу до этого не сталкивался с изготовлением деталей с использование смолы и стеклоткани, максимум до чего руки доходили, так это ламинирование прозрачной эпоксидной смолой. В общем не стоит судить строго об итоговом результате, хотя им я доволен полностью.

Для изготовления использовались следующие материалы и инструменты:

1. Смола полиэфирная с отвердителем (5 кг);

2. Стекломат (плотность использовал 450 гр/м), хотя как по мне лучше было использовать 300 гр/м;

3. Дверные карты передние;

4. Двух компонентный клей Akfix 705;

5. Мебельный степлер (скобы 10 мм);

6. Тянущаяся ткань «Биэластик»;

7. Шпатлевка Novol финишная;

8. Шпатлевка Novol со стекловолокном;

9. Шпатели резиновые, наждачная бумага и шлифовальная машина;

10. Емкости для замешивания смолы (пластиковые стаканы);

11. Шприц для отмеривания отвердителя;

12. Средства индивидуальной защиты кожи и дыхательных путей;

13. Кисти

14. Грунт черный

15. Краска матовая

16. Лак матовый

17. Парочку Кэпов для широкого распыла.

I. Подготовка дверной обшивки.

1. Для начала стоит снять обшивку двери и внимательно изучить ее внутрянку для того, чтобы определить места расположения динамика, постараться определить места в которых магниту динамика ничего не будет мешать. Так же стоит понимать, что после изготовления дверных карт, которые в свою очередь так же изменятся в размере, они не должны будут упираться в бардачок, кресла и т.д.

По компоновке я пришел в выводу следующего расположения динамиков. Как можно заметить momo будут играть в объем двери, СЧ в роли которых выступают DB m60neo будут расположены в непосредственной близости от мидбасового звена, но при этом будут закрыты в свои объем. Т.к. у DB-M60NEO чертовски сильный мотор динамика и непривычно (для автомобильных динамиков) низкая добротность (Qts — 0,27) их можно (и нужно) ставить в небольшие объёмы. На мой взгляд, это как раз то, что и требуется в автомобиле – мидбасы можно будет пустить на объёмы дверей, а объёмы для DB-M60NEO выгородить прямо в самой обивке. Благо им литра по 1,5-2 будет уже достаточно. Твитеры будут расположены на против друг друга, как следствие не будет отражение сигнала.

2. При помощи небольших реек закрепил кольца в нужном положении друг к другу, затем полученную конструкцию закрепил на дверную карту. Для крепления к дверной карте можно использовать как клей, так и небольшие шурупы.

Перед работой дверную карту необходимо вышкурить крупной наждачной, в тех местах где нужно будет обтягивать и клеить ткань.

3. Отрезаем ткань биэластик от общего куска. Я отрезал с запасом, т.к. ее изначально было много. Далее самое главное — растянуть ткань так, чтобы она была максимально натянута на полученную конструкцию. В дело опять вступает клей Akfix 705, которым я промазывал ребра (достаточно небольшое количество клея и отвердителя, клей в свою очередь застывает примерно за 5 секунд)

Для начала необходимо натянуть противоположные углы, затем равномерно растягивать ткань по всей площади. Самыми труднодоступными местами, как потом я понял, оказалось пространство вокруг дверных ручек. Проклеить ткань там помог отборный русский мат и мебельный степлер.

Напоминаю, что делать необходимо пока только одну карту. Если начать сразу с двух, итоговый вариант может получиться не достаточно симметричным.

4. После обтяжки тканью, необходимо пройтись степлером в тех местах, где ткань не прилегает к кольцам или внутри них, чтобы окончательно закрепить форму будущей дверной карты.

II. Работа со смолой и стеклотканью.

Для дальнейшей работы лучше всего подойдет теплый проветриваемый гараж. При работе со смолой и стеклотканью я настоятельно рекомендую использовать средства защиты (перчатки, маску, закрытый рабочий костюм, очки)

Первым этапом является придание жесткости натянутой ткани. Изначально со смолой у меня возникли проблемы т.к. продавец отправил меньше отвердителя чем мне понадобилось. Изначально я добавлял 3-5 мл отвердителя на 100 мл смолы. Но затем по мере увеличения уличной температуры стал добавлять 1,5 мл.

Для тех кто раньше со смолой не работал советую прикупить мерный стаканчик и разводить смолу малыми порциями по 75 мг — 100 мг. В противном случае вы просто не успеете вымазать всю замешанную смолу и просто выбросите ее. Я использовал пластиковые стаканы объемом 150 мл и лил на глаз. Отвердитель необходимо отмерять шприцом.

Стоит помнить, что если неправильно подготовить смолу, то вы можете испортить всю работу.

— Если добавить много отвердителя — смола вскипит и сильно нагреется;

— Если добавить мало отвердителя — смола будет очень долго сохнуть;

— Если плохо перемешать смолу с отвердителем, то она так же будет долго сохнуть.

Лично я подогревал смолу феном, так она быстрее вступает в реакцию с отвердителем. Необходимо тщательно перемешивать друг с другом оба компонента в течение 2-3 мин. Затем дать смоле немного постоять, так же подогревая феном в течение 2 минут, пока смола не поменяет свой цвет со светло голубого на светло-коричневый. С момента изменения цвета есть примерно 10 минут, чтобы отработать с замешанным объем, далее смола начинает превращаться в желе.

Далее необходимо нанести смолу кистью на ткань в 3-4 слоя. Лично я нанес 3 слоя снаружи и затем 1 слой изнутри. Если смола была замешана в правильных пропорциях и с соблюдением технологии, то примерно через 2-4 часа она отвердеет. Поверхность ткани станет похожа на скорлупу и именно в этот момент нужно быть крайне осторожным при дальнейшей работе.

От себя добавлю, что пространство внутри колец промазывать не стоит, т.к. все равно далее эти участки будут срезаны, так же не стоит лить смолу в большом количестве. Процедура заливки ткани необходима для придания формы дверной карты.

Следующим промежуточным этапом будет обрезание лишних частей дверной карты (пластика) с обратной стороны. Данную процедуру я проводил при помощи гравермашины с отрезным графитным диском. Стоит позаботиться о защите глаз т.к. в процессе резки куски горячего пластика могут лететь по абсолютно разной траектории. При резке не стоит прорезать слишком сильно и глубоко, т.к. можно повредить залитую смолой ткань. В принципе если вы сделаете небольшой пропил — ничего страшного, он потом благополучно будет залит смолой. Сильный пропил — может доставить большие неудобства при дальнейшей работе с картой.

Стоит уделить большое внимание местам плотного соприкосновения остатков пластика и ткани. Их можно случайно пропустить и потом, начать заливать смолой не заметив, полученный воздушный карман необходимо будет дополнительно обрабатывать, что повлечет за собой дополнительные затраты на его обработку (как временные так и материальные). О том как от них избавиться я опишу немного позднее.

Итак следующим этапом будет предание жесткости будущей дверной карте. В этом поможет опять же полиэфирная смола и стекломат (как я писал выше, я использовал плотностью 450 гр/м). Вообще я бы посоветовал брать 300 гр/м, т.к. работать с ним гораздо удобнее. Это связано с тем, что для придания прочности необходимо нарастить несколько слоев, пропитывая смолой стекломат, а материал с большей плотностью пропитать гораздо сложнее, поэтому хоть его и понадобится меньше на 30%, смолы для пропитки более плотного материала будет использовано больше, отсюда можно переборщить с количеством смолы и за ненадобностью существенно утяжелить дверную карту.

Необходимо нарезать стекломат небольшими кусочками примерно 10 см на 10 см, а то и меньше, подготовить заранее побольше, т.к. если во время работы со смолой у вас закончится материал и вы начнете его нарезать то потеряете остатки смолы, которая в тому времени застынет в стакане. Именно поэтому повторюсь, не стоит замешивать смолу больше 120-150 мл за раз. После нарезки стекломата его необходимо немного распушить, чтобы смоле легче было пропитывать материал, так же некоторые и вовсе рвут стекломат, а не нарезают.

Приступив к пропитке и закладыванию слоев стоит упомянуть следующий факт, приготовьтесь, что на дверные карты будет улетать достаточное количество смолы и стекломата. В итоге я израсходовал 4 кг смолы и около 2-3 м стекломата, набрав при этом около 5 слоев.

Есть два варианта работы со стекломатом и каждый из них имеет свои преимущества, какой удобнее решать вам.

1. Вначале распределить один слой стекломата по всей поверхности двери и только потом заливать;

2. Пропитывать смолой небольшой участок, а затем малыми кусочками накладывать сверху стекломат и только затем пропитывать его основательно.

При помощи кисти пропитывал слой за слоем стекломат (обязательно кистью нужно утрамбовывать стекломат, во избежания пузырей воздуха), притом пропитке нужно уделить особе внимание, чтобы создать монолитное соединение. После высыхания первого слоя аккуратно убрал, крепежные рейки, которые служили основой для натягивания ткани. Ткань внутри проставочных колец можно срезать или со шкурить крупной наждачной бумагой.

Стоит быть предельно осторожным т.к. застывшая смола и нити стекломата очень острые, поэтому не стоит пренебрегать защитными перчатками, вместе с тем во время затвердевания смолы выделяются едкие испарения — желательно защитить органы дыхания респиратором.

После того как набрали достаточное количество слоев на одной дверной карте, прикладываем кольца и выставляем их на второй для симметрии. После высыхания торчащие куски стекломата можно срезать.

Не стоит забывать про то, что необходимо постоянно примерять дверную карту на двери, для того, чтобы убедиться в том, что она ничего не будет задевать. Так же не рекомендую пропитывать смолой и стекломатом дверную карту снаружи, т.к. это добавит дополнительной затраты на вышпаклевывание и вышкуривание детали.

Дальше необходимо проверить не образовалось ли воздушных карманов на лицевой стороне дверной карты. Для этого необходимо простучать карту и при характерном пустом звуке отметить область, которую нужно будет обработать. Первым делом вышкурить воздушный карман, а затем зашпаклевать стекловолоконной шпатлевкой.

После затвердевания отшкурить и вывести необходимую форму, обезжирить и зашпаклевать уже финишной шпаклевкой, затем так же вывести форму вышкурив деталь. При нанесении стараться уложить шпаклевку тонким, ровным слоем.

Стоит упомянуть, что сами проставочные кольца тоже рекомендуется покрыть смолой.

III. Объем под среднечастотный динамик.

Как известно категорически не рекомендуется оставлять СЧ и МБ динамики в одном объем, т.к. это может привести к очень некачественному, смешанному звучанию. Говоря о правильности расположения МБ динамика я и так пренебрег изготовлением отдельного туннеля под него.

Есть два варианта создания закрытого объема: из стекломата и с помощью смекалки. В связи с тем, что расположение СЧ динамика оказалось крайне не удобным для дальнейшего изготовления ящика из стекломата, пришлось сделать намного проще, но не менее качественно. Были вырезаны небольшие подпорки из фанеры 3 см шириной и 5 см в высоту и приклеены по периметру проставочного кольца. Затем из виброизоляционного материала Bimast Bomb premium были вырезаны круги по размеру проставочного кольца, они выступают в роли задней стенки ящика. По краям полосками этого же материала внахлест были сделаны стенки, предварительно не стоит забывать про небольшое отверстие под провода, которые пойдут на динамик. После изготовления прошла очередная примерка динамика и дверной карты в целом. Получившийся ящик, как оказалось не мешает установке дверной карты.

Конечно такое решение не претендует на качество исполнения, но тем не менее имеет право на упоминание.

IV. Покраска дверной карты.

Здесь все просто грунт, эмаль, лак. Для себя я выбрал все баллоны Montana черный мат и кэп с широким распылом. Данный кэп образует струю, которая наносит краску фактурно, тем самым не только создавая фактуру, очень схожую по внешнему виду с штатным пластиком (но не ощупь), но и позволяя замаскировать небольшие недочеты после шпаклевания и вышкуривания дверной карты.

V. Проводка.

При монтаже был использован кабель фирмы Dynamic State сечением 4 мм (МБ), 2,5 мм (СЧ), 1,5 мм (ВЧ). Длинна каждого 14 м. Клеммы динамиков были обжаты и пропаяны, наконечники для СЧ обжаты, вся проводка помещена в змейку и термоусадку.

VI. Дополнительная подготовка дверей.

Этот пункт тоже распишу вкратце, т.к. статья и без того наполнена большим объемом текста.

1. При помощи материала Bimast Bomb Primium были изготовлены «Т» образные профили, которыми были укреплены двери, так же выступающие в роли рассеивателя звуковых волн для МБ динамиков. До это двери были зашумлены более легким материалом.

Все технические отверстия были закрыты материалом Шумофф BASS + Layer, сверху расположился STP Aero.

2. Был произведен ремонт ограничителей дверей. Куплен графитовый рем. комплект за 960 руб., ограничители сняты и разобраны, после замены произвел сборку в обратной последовательности, смазал сухой графитной смазкой, на которую не прилипает ни грязь, ни пыль и поставил все обратно. Для работы понадобился молоток, шлицевая отвертка, плоскогубцы, ключ (головка) на 10 мм. Кому нужна ссылка на продавца пишите в личку.