Что лучше заклепки или сварка

Сравнение сварки и других способов соединения металла

Рассмотрим преимущества и недостатки склейки, пайки и заклёпывания

Однозначно, сварка является одним из наиболее распространённых способов создания соединения. Но для того, чтобы понять, как она снискала себе такую популярность, нужно сравнить её с другими способами-«конкурентами»:

Склейка

Склейка может применяться в конструкциях, для которых вообще не допускаются никакие тепловложения (наиболее часто такими являются трудносвариваемые металлы, такие, как титан или магний). К недостаткам можно отнести:

Могут использоваться вместе с заклёпками (заклёпочно-клееные соединения) и сваркой (клее-сварные точечные соединения).

Пайка

Процесс пайки очень похож на сварку, часто сварочные аппараты подходят и для пайки. Отличие заключается в том, что при пайке плавится только присадочный материал, без расплавления основного металла. Как следствие — соединение не молекулярное, а капиллярное, а значит — менее прочное. Чтобы сильно не усложнять, рассмотрим выбор применения сварки и пайки на примере велосипедов.

Типичное использование Downhill велосипеда

Для крепких алюминиевых downhill, freeride, 4cross и прочих спортивных велосипедов применяют сварку, поскольку для них в первую очередь важна прочность сварных швов, ведь если на Downhill трассе шов треснет, то велосипедисту не поздоровится.

Рамы, в большинстве, делаются из алюминиевых сплавов, поэтому проблем с их сваркой, при наличии качественного и настроенного оборудования, не возникает.

Сварной шов (Алюминий 6061)

А вот относительно велосипедов, предназначенных для шоссе, треков и скоростных гонок, действуют совершенно другие законы. В погоне за легкостью, производители пытаются максимально уменьшить толщину трубок, с которых состоит рама. За счет этого крайне страдает теплоемкость. Проще говоря – при сварке они очень быстро треснут и потеряют геометрию. Раньше рамы делали с легированных сталей, которые и так тяжело свариваются, даже не смотря на маленькую толщину. Поэтому все рамы создавались посредством пайки, что позволяло значительно уменьшить тепловложение и увеличить упругость шва (что крайне полезно для велосипедов, у которых, фактически, нет подвески). Но за это приходится расплачиваться ухудшенной прочностью и худшими механическими характеристиками шва, по сравнению со сваркой. Сейчас же, всё больше рам изготавливают из карбона, поэтому в них не применяется вовсе никаких процессов образования соединения.

Паяное соединение шоссейной рамы

Заклепывание

Постепенно, шаг за шагом, сварка вытесняла заклепки, как способ образования неразъёмных соединений, но всё же, они ещё применяются, так в чем же секрет?

Не смотря на ограничения по типу наносимого шва (только внахлёст), проблем с долговечностью

Стоит заметить, что во многих бытовых процессах, таких, как соединения тонких листов внахлест, кузовные автомобильные работы, точечная сварка (в особенности споттеры) показывает лучшие результаты в этих отраслях, чем заклепки, поэтому находит всё большее распространение.

Сравнение сварочного и заклепочного соединения

Сварочные, заклепочные, болтовые соединения повсеместно используются не только в промышленном производстве но и в быту. Сейчас в магазинах нет недостатка в выборе как сварочного оборудования, так и в выборе метизов и крепежных изделий. Поэтому выбирая тип соединения необходимо сравнить основные плюсы и минусы соединений.

Сравним основные преимущества и недостатки сварочных и заклепочных соединений.

Преимущества сварочных соединений:

— Низкая трудоемкость сварочного соединения, благодаря простоте технологии сварочного процесса.

— Уменьшение массы соединяемых частей за счет исключения разного рода накладок на поверхности необходимых для создания заклепочного соединения. Кроме того сами заклепки также имеют вес.

— Сваркой можно соединить части металла самых разных форм, при этом не нужно сопряжение их плоских поверхностей.

— Сварка можно создать герметичное соединение, через которое не будет проникать вода или воздух.

— Сварочный процесс можно автоматизировать.

— Себестоимость сварочного соединения ниже, чем заклепочного.

— Сваркой можно делать соединения встык, сваркой можно соединять толстые профили.

Недостатки сварочных соединений:

— При соединении в швах остаются напряжения металла остаточного характера.

— При нагреве и остывании может происходить коробление соединяемых частей в местах сварочного шва.

— Качество соединения сильно зависит от квалификации исполнителя(кроме случая, когда сварочный процесс автоматизирован).

— Возможно возникновение микротрещин в местах соединения сварочного шва с основным металлом, в следствии значительного перепада напряжения.

Основные преимущества заклепочных соединений:

— Получается соединение высокой надежности.

— Качество процесса заклепывания хорошо контролируется.

— Заклепочное соединение лучше чем сварочное противостоит нагрузкам ударного и вибрационного типа.

— Заклепками можно соединить разные металлы, которые проблематично сварить.

— При соединении заклепками не происходит нагрев металла, и соответственно нету деформаций температурного типа.

— Возможность разобрать соединения, не деформируя детали.

Основные недостатки заклепочного соединения:

— Заклепочное соединение выше по своей стоимости по сравнению со сварочным.

— Для создания заклепочного соединения требуется больше материала, чем для сварочного. Необходимы накладки, заклепки.

— Соединяемые детали сверлятся и тем самым могут быть ослаблены.

— Процесс заклепывания сопровождается нагрузками ударного типа и высоким уровнем шума.

— Заклепочное соединение не подходит для деталей со сложной геометрией.

О заклёпках и сварке. История технологий.

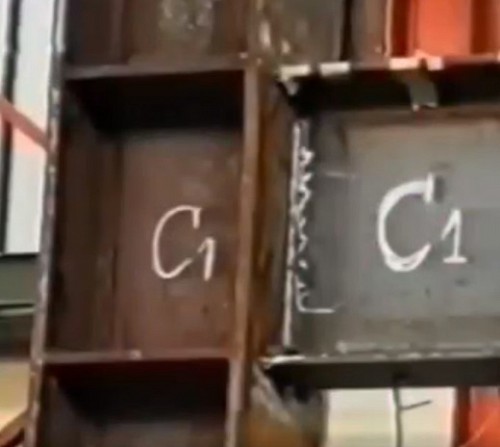

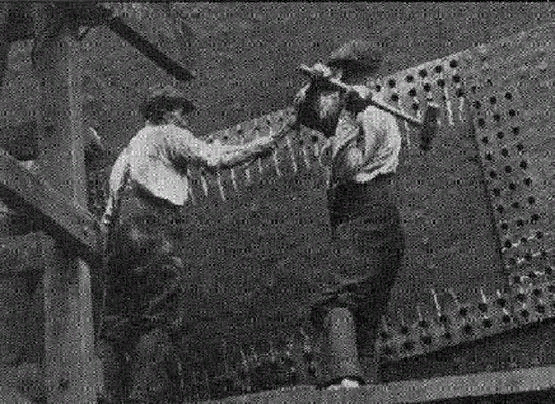

Потом в эти отверстия нужно забить заклёпки. Сначала специальный человек в специальной жаровне греет их до нужной температуры (нельзя ни перегреть, ни недогреть). Потом заклёпку быстро-быстро пока не остыла толкают в отверстие и расклёпывают. КАЖДУЮ! Дорого, долго, трудно. Примерно так.

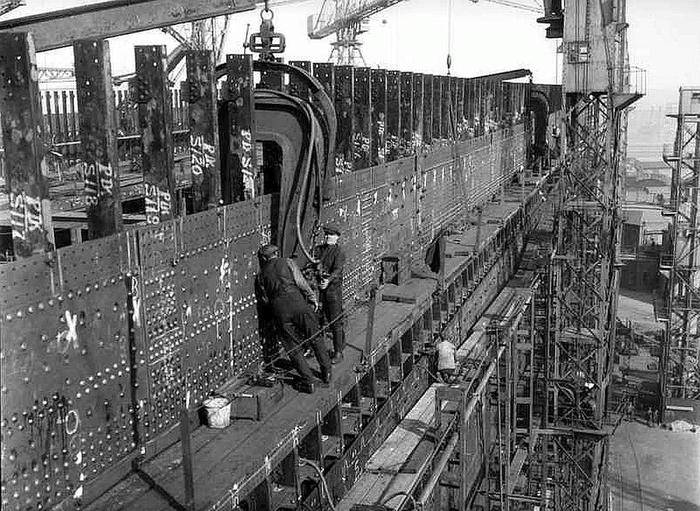

Таким образом склепали, например, Титаник. Больше трёх миллионов заклёпок потратили. Как вам цифирка? Вот так его строили.

И вот, что получилось.

1802 год — В. В. Петров открыл явление вольтовой электрической дуги и указал, что появляющийся «белого цвета свет или пламя, от которого оные угли скорее или медлительнее загораются, и от которого тёмный покой довольно ясно освещён быть может».

1803 год — В. В. Петров опубликовал книгу «Известия о гальвани-вольтовых опытах…», где описал способы изготовления вольтова столба, явление электрической дуги и возможность её применения для электроосвещения, электросварки и электропайки металлов.

1882 год — Н. Н. Бенардос изобрёл электрическую сварку с применением угольных электродов, которую запатентовал в Германии, Франции, России, Италии, Англии, США и других странах, назвав свой метод «электрогефестом».

1888 год — Н. Г. Славянов впервые в мире применил на практике дуговую сварку металлическим (плавящимся) электродом под слоем флюса. В присутствии государственной комиссии он сварил коленчатый вал паровой машины.

1893 год — На Всемирной выставке в Чикаго Н. Г. Славянов получил золотую медаль за способ электросварки под слоем толчёного стекла.

1905 год — В. Ф. Миткевич впервые в мире предложил применять трёхфазную дугу для сварки металлов.

1932 год — К. К. Хреновым впервые в мире в Советском Союзе осуществлена дуговая сварка под водой[2].

1939 год — Е. О. Патоном разработаны технология автоматической сварки под флюсом, сварочные флюсы и головки для автоматической сварки, электросварные башни танков, электросварной мост.

Представляете, насколько масштабную революцию в промышленности совершили эти люди?

И применили электросварку впервые в мире тоже в России на Куваевской мануфактуре. Вообще-то, это предприятие гнало текстиль. Но в 1886 году здесь при изготовлении варочных кубов из листового железа впервые в промышленных целях была применена электросварка, изобретённая Н. Н. Бенардосом.

Разумеется, электросварка не сразу решила все проблемы. Например, еще во время Второй Мировой танковые корпуса и башни отливали или клепали. Вот, пожалуйста, американский танк М3.

Однако, эта штука давала низкотемпературное пламя и её маленьким огоньком пользовались ювелиры, медики, химики и т.д. Промышленной ценности она не имела. И только через полвека придумали, как из маленького факела раздуть яростное пламя газосварки, способной резать и сваривать железо и сталь.

Первую ацетилено-кислородную сварочную горелку сконструировали французские инженеры Эдмон Фуше и Шарль Пикар, которые получили на нее патент Германии в 1903 году. Предложенные ими конструкции газосварочных горелок принципиально почти не изменились до настоящего времени.

Промышленные предприятия начали применение ацетилено-кислородной сварки с 1906 года, когда появились достаточно надежные конструкции ацетиленовых генераторов.

Ну чё, тоже молодцы ребята! Но наши были первыми. )))

Однако, и заклёпки ныне не забыты. Но это уже другая история, связанная с особенностями условий использования клёпанных изделий. Тем не менее, в большинстве случаев сварка успешно заменила клёпку, существенно облегчила и удешевила процесс изготовления многих и многих металлических изделий.

Материал взят, в основном, из Википедии. Ну и ещё кой-где по мелочам.

Заклепочный шов сам по себе более живуч. При ослаблении шва заклепки начинают крутиться в отверстии, от этого на обшивке самолета появляется алюминиевая грязь, и ее хорошо видно. Потом начинают лопаться перемычки, одна, вторая, и это тоже видно. Можно заклепки подтянуть, можно заменить, можно заменить и одновременно приклепать усиливающую накладку.

А как делали корпус водонепроницаемым в месте стыка пластин при сборе на клепках? Это корабль и там давление забортной воды.

Конечно, нельзя сказать, что клепальщики работали в раю, но что касается сварки, то она определенно была похожа на ад. Сварка может быть достаточно любопытным занятием в течение часа или двух (осмелюсь предположить, что на такие сроки любопытным может быть и ад), но по прошествии этого времени следить за шипящей и мерцающей дугой и струйкой стекающего расплавленного металла становится невыносимо скучно, и скуку не особенно развеивают искры и капельки металла, вдруг оказавшиеся у вас за шиворотом или в башмаках. Уже через несколько дней проклинаешь эту работу, и чувство скуки утверждается настолько прочно, что становится очень трудным сосредоточиться и сделать удовлетворительный шов.

Вопрос: сварка или заклепки?

15 лет на сайте

пользователь #49277

Нужно сделать пороги и арки. Возник вопрос: переварить или поставить на заклепки оцинкованный металл? Потом шпаклевать, красить. Кто что посоветует?

15 лет на сайте

пользователь #57329

19 лет на сайте

пользователь #4665

делали арки в кадете на заклепки (алюминий), после трех лет полет был нормальный,

позже ту машину уже не видел

арки были не «оцинкованный металл», а ремкомплекты, которые продаются на рынках и в др. местах

15 лет на сайте

пользователь #49277

_w_, dishef, Спасибо за ответы))). Вот 2 мнения- и 2 разных (. Хез, еще спросил у пару человек-ответы аналогичные). Все-таки пока склоняюсь к заклепкам, так как это посоветовал товарищ, занимающийся покраской а/м

13 лет на сайте

пользователь #113914

Если сварка, то лучше контактная, тогда в скрытых (внутренних) полостях не будет происходить обширное окисление защитных покрытий, которые выделяют агрессивные вещества, способствующие разрушению металла. Пороги я бы не ставил на алюминиевые заклепки, это ж силовой элемент.

14 лет на сайте

пользователь #82386

18 лет на сайте

пользователь #14352

GoldFish, я на порго латку ставид на заклепках сам1хотя инвертор для сварик есть у меня!прсото металл тонкий..латку обмазал по контуру антикором и полет нормальный!а вот целиком менят ь порог—дааа..варить конечно без спору!

19 лет на сайте

пользователь #2263

19 лет на сайте

пользователь #3615

11 лет на сайте

пользователь #210217

Если начать варить машину сваркой-то процесс уже не остановить и подваривать нужно будет каждый год. Лучший для кузова вариант-заклепки, а еще можно очень успешно использовать стеклоткань с эпоксидкой( проверено!).

11 лет на сайте

пользователь #268238

Сварка с герметиками швов,реактивный грунт,ну словом _w_ больше скажет. При нормально работе все будет путем. Подваривать каждый год нужно только зверски убитые ведра или кривоваренные швы. По факту все будет зависеть от сварщика и подготовки к покраске.3 года вполне себе бегали арки даже на проблемном 5м аккорде.

5 лет на сайте

пользователь #2086486

Я вот тоже думаю на заклёпки бо сваркай дорого

Что лучше заклепки или сварка

Приветствую всех!

Можно ли использовать вместо заводской контактной сварки клепку вытяжными заклепками для соединения пола(в сборе со стойками) со щитом моторного отсека и задними крыльями? Какие могут быть проблемы, и как технологически эту клепку сделать, т.е. шаг, диаметр заклепок, нужен ли герметик в шов или еще чего?

ЗЫ со варкой ОЧЕНЬ большме проблемы

ЗЗЫ Вроде, Дефендер клепаный.

Клёпанное соединение имеет меньшую жесткость конструкции. У Дефендера так крепяться детали оперения. Силовой каркас кузова нужно сваривать. не обязтельно точечной сваркой. проще электро в среде защитных газов(полуавтомат). Это гораздо проще и технологичней, чем клепать панели пола к щиту передка и к усилителям пола.

Там пол кузова в сборе со стойками в том числе передними, т.е. стойки все приварены (криво всё что пц), так что клепать предполагалось только щит передка и задние крылья. В месте стояния кОзлища нет электричества.

Крылья, я думаю, можно приклепать. При условии Хорошей коррозийной защиты, хватит лет на 7.

Про щит не понял, просто не представлюя что это. У меня Буханка.

Шаг выбирать надо экспериментально, но не реже 100 мм при диаметре заклёпки 4,8.

Значит и щит тоже можно клепать.

Кстати, считается что клёпаные соединения более лояльны к вибрациям, нежели сварка. Собственно, это одна из причин клепания самолётов и паровозов.

Вытяжные заклепки есть не только аллюминиевые, но и стальные.

Правда в магазины их почему то редко завозят.

Вытяжные заклепки есть не только аллюминиевые, но и стальные.

Правда в магазины их почему то редко завозят.

Вот если заклёпки будут стальными, то соединению сносу точно не будет!

—-

ЗЫ. А у меня ещё вопрос к автору поста, он сказал, что у него нет электричества.

А как же он сверлить кучу дырок собирается? Ручной дрелью? Или шуруповёртом, пока батарейка не сдохнет?

Тяжело. 🙁

У меня ворота клёпаные. Стальные листы на раме из профиля. восемь лет и никакой ржи, правда, они крашены автомобильной краской «баклажан» и грунтованы.

У меня ворота клёпаные. Стальные листы на раме из профиля. восемь лет и никакой ржи, правда, они крашены автомобильной краской «баклажан» и грунтованы.

Вытяжные заклепки есть не только аллюминиевые, но и стальные.

Правда в магазины их почему то редко завозят.

И чего трудного?

Продаются в строительных магазинах. Стальные вытяжные заклепки, как Вы сказали обыкновенные строительные:D. Даже у нас в городе, где дефицит нормальных товаров просто зашкаливает можно подойти к продавцам в магазине и заказать. Конечно 10 штук вам ни кто не привезет. В пропрошлом месяце заказал себе две пачки заклепок, через неделю привезли и никаких проблем. В любом случае, гораздо лучше заморочиться и побегать по магазинам пару дней, чем надеяться, что покраска и герметик спасут дорогостоящие материалы.

И чего трудного?

Продаются в строительных магазинах. Стальные вытяжные заклепки, как Вы сказали обыкновенные строительные:D. Даже у нас в городе, где дефицит нормальных товаров просто зашкаливает можно подойти к продавцам в магазине и заказать. Конечно 10 штук вам ни кто не привезет. В пропрошлом месяце заказал себе две пачки заклепок, через неделю привезли и никаких проблем. В любом случае, гораздо лучше заморочиться и побегать по магазинам пару дней, чем надеяться, что покраска и герметик спасут дорогостоящие материалы.

Ну, если можно за пару недель достать, конечно лучше подождать и железные использовать. У нас таких в продаже не видел и заказать неполучится. А место стыковки надо всё-равно чем-то обработать и заполнить, иначе туда грязь и вода просачится, сгниёт что с железными, что с алюминием

. У одного знакомого крыша таким способом замучена, больше 10 лет прошло, недавно видел машину, всё там было в порядке. Я даже спрашивал, часто ли заклёпки отваливаются, на что он ответил, что пока ни одна не отлетала.

В том то и дело, на крыше ни одна заклепка не отлетела. А вот в под лючком бензобака, куда грязь попадает, там почти все отвалились.

В том то и дело, на крыше ни одна заклепка не отлетела. А вот в под лючком бензобака, куда грязь попадает, там почти все отвалились.

Электрокорозия ИМХО (соль/вода/грязь)

В том то и дело, на крыше ни одна заклепка не отлетела. А вот в под лючком бензобака, куда грязь попадает, там почти все отвалились.

Я ж писал, что надо силикон или что-то другое в местах стыковки, чтоб туда грязь и вода не попадала, и покрасить. В противном случае там всё сгниёт что при железных, что при алюминевых. Согласень, что при алюминевых немного быстрее 🙂

Его не совсем чтоб нет, отключают часто и болгарка на 1.5 кВт выбивает пробки на всей площадке. Дрель тянет, а сварочник кормить нечем. Душу жабу на покупку генератора. Но варить один хрен не умею

Хоть алюминий, хоть сталь, хоть нержавейка.

Когда на задней двери точечная сварка а лонжеронах полопалась, из нержавейки и пользовал. Понадежнее будет. Правда и клепочник посильнее надо, типа http://pruma.ru/files/item_3883.255.500.jpg

Я ж писал, что надо силикон или что-то другое в местах стыковки, чтоб туда грязь и вода не попадала, и покрасить. В противном случае там всё сгниёт что при железных, что при алюминевых. Согласень, что при алюминевых немного быстрее 🙂

Кажется не совсем хорошо объяснил как надо силикон класть. Сначало подганяем метал к ремонтируемой части, заранее сверлим дырки (можно пару штук, чтоб можно было закрепить и при дальнейшей сверлении не болталось). Затем мажем силикон по металу, т.е. вместах перекрытия металов друг друга, где будут дырки для заклёпок. Прикладываем и клепаем. Вес силикон, который выдавится снимаем. Когда всё засохнет, ту сторону, которая снизу, замазываем битумной мастикой, антигравием и т.д. А верхнюю, что в салоне к примеру, просто красим. Здесь главное, чтоб между состыкованными металами грязь и вода не попадало, а так головки заклёпок гнить не будут (или не раньше лет через 15-20 отвалятся).

У меня так приклёпан кусок метала к самодельной крышке кпп (не совсем угадал дыру под рычаг кпп), за четыре года никаких изменений, а там снизу грязи и воды всегда хватает. К статьи там у меня нет антигравия, даже непокрашены заклёпки.

Хоть алюминий, хоть сталь, хоть нержавейка.

Когда на задней двери точечная сварка а лонжеронах полопалась, из нержавейки и пользовал. Понадежнее будет. Правда и клепочник посильнее надо, типа http://pruma.ru/files/item_3883.255.500.jpg

Точечная сварка лопнула по одной простой причине. автомобиль отечественный. Режимы сварки не выдержаны. Сварное соединение гораздо надежней. Кузов работает на скручивание.Значит в процессе эксплуатации из отверстий под заклёпку будет образовываться элипс, а это люфт соединения. Да и нельзя забывать о равнопрочности конструкции.Это значит что соединять сталь с алюминием любыми заклёпками полная фигня. Допускаю это делать с деталями оперения. но не с силовым каркасом кузова. А самое главное если многолетний обобщённый опыт конструкторов ничего не значит. продолжайте изобретать велосипед и наступать на одни и теже грабли.Удачи в процессе познавания. ((((

Точечная сварка лопнула по одной простой причине. автомобиль отечественный. Режимы сварки не выдержаны. Сварное соединение гораздо надежней. Кузов работает на скручивание.Значит в процессе эксплуатации из отверстий под заклёпку будет образовываться элипс, а это люфт соединения. Да и нельзя забывать о равнопрочности конструкции.Это значит что соединять сталь с алюминием любыми заклёпками полная фигня. Допускаю это делать с деталями оперения. но не с силовым каркасом кузова. А самое главное если многолетний обобщённый опыт конструкторов ничего не значит. продолжайте изобретать велосипед и наступать на одни и теже грабли.Удачи в процессе познавания. ((((

Говоришь кузов крутит, поэтому сварка надёжнее? :D:D:D

А как фюзеляж пассажирского лайнера крутит? И крылья его? Странно, почему их до сих пор клепают, а не варят?

По вопросу совмещения металлов, так сейчас и алюминий делают с одинаковым эл/хим. числом со сталью.

А по простому, что касается именно авто

1. Клепка не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия.

2. Нет коррозии в месте соединения и вокруг него, не меняется структура металла.

Точечная сварка лопнула по одной простой причине. автомобиль отечественный. Режимы сварки не выдержаны. Сварное соединение гораздо надежней. Кузов работает на скручивание.

. Удачи в процессе познавания. ((((

Я одно время по «глупости» и «незнанию» кузовщину на УАЗке клепал люминиевыми заклёпками и хорошо, что они не знали, что сварка надёжнее, а то по отлетали б нахрен:D, а так стояли и не расшатывались;)

И зря наверное наше АТП закупало заклёпки для кузовного ремонта, хотя полуавтоматы у нас были, а в городе это было редкость (годы советские, это так к сведению)

А сварка это удешевление работ и общее облегчение конструкции

(особенно относится к корпусам судов)

Я одно время по «глупости» и «незнанию» кузовщину на УАЗке клепал люминиевыми заклёпками и хорошо, что они не знали, что сварка надёжнее, а то по отлетали б нахрен:D, а так стояли и не расшатывались;)

И зря наверное наше АТП закупало заклёпки для кузовного ремонта, хотя полуавтоматы у нас были, а в городе это было редкость (годы советские, это так к сведению)

А сварка это удешевление работ и общее облегчение конструкции

(особенно относится к корпусам судов)