Что такое резка фактор

Прецизионная резка: особенности и используемое оборудование

Прецизионная резка представляет собой совокупность современных высокотехнологичных методов обработки листового и рулонного металлопроката, обеспечивая возможность получения изделий со строгими геометрическими параметрами. Технология может использоваться при производстве как штучной, так и серийной продукции. Ее главная особенность состоит в том, что получаемые детали не требуют последующей обработки перед сборкой конструкций или эксплуатацией в качестве готовых приспособлений.

Прецизионная резка, в зависимости от типа подлежащего раскрою материала, геометрических особенностей продукции и некоторых других факторов, может подразумевать применение такого оборудования, как плазморезы, лазерные установки и координатно-пробивные станки. Все это в своей совокупности позволяет оптимизировать технологические процессы, исключив необходимость дополнительной обработки как самих заготовок, так и изготовленных деталей.

Сфера применения

Сегодня данная технология используется при производстве широкого перечня продукции, к которой предъявляются особые требования относительно геометрических параметров и качества кромок. Это:

Оборудование и особенности технологии

В зависимости от имеющихся задач в процессе прецизионной резки металлопроката могут использоваться:

При этом каждая отдельная технология обладает своими преимуществами и недостатками. Так, плазменная резка отличается:

Что касается лазерной технологии раскроя листового проката, то она гарантирует идеальное соблюдение требуемых габаритных параметров изделий, а также обеспечивает:

Главное преимущество современных пробивных машин заключается в том, что их использование позволяет отказаться от эксплуатации большого количества дополнительных станков (например, сверлильных или штамповочных). Они способны выполнять различные операции в рамках одного производственного процесса, давая возможность получать полностью готовые к дальнейшему применению детали.

Основные сведения о технике кислородной резки

При выполнении разделительной кислородной резки необходимо учитывать требования, предъявляемые к точности резки и качеству поверхности реза. Большое влияние на качество реза и производительность резки оказывает подготовка металла под резку. Перед началом резки листы подают на рабочее место и укладывают на подкладки так, чтобы обеспечить беспрепятственное удаление шлаков из зоны реза. Зазор между полом и нижним листом должен быть не менее 100-150 мм. Поверхность металла перед резкой должна быть очищена. На практике окалину, ржавчину, краску и другие загрязнения удаляют с поверхности металла нагревом зоны резки газовым пламенем с последующей зачисткой стальной щеткой. Вырезаемые детали размечают металлической линейкой, чертилкой и мелом. Часто разрезаемый лист подают к рабочему месту резчика уже размеченным.

Перед началом кислородной резки газорезчик должен установить необходимое давление газов на ацетиленовом и кислородном редукторах, подобрать нужные номера наружного и внутреннего мундштуков в зависимости от вида и толщины разрезаемого металла.

Процесс кислородной резки начинают с нагрева металла в начале реза до температуры воспламенения металла в кислороде. Затем пускают режущий кислород (происходит непрерывное окисление металла по всей толщине) и перемещают резак по линии реза.

Основными параметрами режима кислородной резки являются: мощность подогревающего пламени, давление режущего кислорода и скорость резки.

Мощность подогревающего пламени характеризуется расходом горючего газа в единицу времени и зависит от толщины разрезаемого металла. Она должна обеспечивать быстрый подогрев металла в начале резки до температуры воспламенения и необходимый нагрев его в процессе резки. Для резки металла толщиной до 300 мм применяют нормальное пламя. При резке металла больших толщин лучшие результаты получают при использовании пламени с избытком горючего (науглероживающее пламя). При этом длина видимого факела пламени (пои закрытом вентиле кислорода) должна быть больше толщины разрезаемого металла.

Выбор давления режущего кислорода зависит от толщины разрезаемого металла, размера режущего сопла и. чистоты кислорода. При увеличении давлении кислорода увеличивается его расход.

Чем чище кислород, тем меньше его расход на 1 пог. м реза. Абсолютная величина давления кислорода зависит от конструкции резака и мундштуков, величин сопротивлений в кислородоподводящей арматуре и коммуникациях.

На скорость кислородной резки влияет также метод резки (ручной или машинный), форма линии реза (прямолинейная или фигурная) и вид резки (заготовительная или чистовая). Поэтому допустимые скорости резки определяют опытным путем в зависимости от толщины металла, вида и метода резки. При правильно выбранной скорости резки отставание линии реза не должно превышать 10-15% толщины разрезаемого металла.

На рисунке 1 схематически показан характер выброса шлака из разреза. Если скорость кислородной резки мала, то наблюдается отклонение пучка искр в направлении резки (рис. 1, а). При завышенной скорости резки отклонение пучка искр происходит в сторону, обратную направлению резки (рис. 1, в). Скорость перемещения резака считают нормальной, если пучок искр будет выходить почти параллельно кислородной струе (рис. 1, б).

Ширина и чистота реза зависят от способа резки. Машинная резка дает более чистые кромки и меньшую ширину реза, чем ручная. Чем больше толщина разрезаемого металла, тем больше шероховатость кромок и ширина реза. В зависимости от толщины металла ориентировочная ширина реза составляет:

| Толщина металла, мм | 5-15 | 15-30 | 30-60 | 60-100 | 100-150 |

| Ширина реза, мм | 2-2,5 | 2,5-3,0 | 3,0-3,5 | 3,5-4,5 | 4,5-5,5 |

В начале кислородной резки мундштук располагают перпендикулярно поверхности металла или с небольшим наклоном (5-10°) в сторону, обратную направлению резки. По мере углубления в массу металла ослабевает действие подогревающего пламени, уменьшается скорость кислородной струи, поэтому при резке происходит отставание режущей струи (рис. 2). Отставание увеличивается с увеличением скорости резки, отставание можно компенсировать наклоном мундштука вперед по направлению движения.

Что такое резка фактор

Понимание технологии лазерной резки позволяет получить кромку требуемого качества при оптимальной скорости процесса

Лазерная резка материалов давно и прочно вошла в промышленность как один из основных методов обработки материалов. Чаще всего ее применяют на производствах с высокими требованиями к скорости, точности и качеству кромки, там, где требуется интегрировать заготовительные операции в производственный процесс или где идет работа с мелкосерийными заказами, то есть требуется определенная гибкость производственных процессов. Растущие на производствах требования к качеству кромки и точности операций, стремление к сокращению дополнительных операций обработки и снижению себестоимости приводят к тому, что лазерная резка становится едва ли не более популярным методом, чем плазменная, при раскрое целого ряда материалов.

В современном лазерном технологическом оборудовании по обработке материалов в основном сегодня используются мощные газовые и волоконные лазеры, успешно потеснившие Nd-YAG-лазеры.

Лазерная технологическая система, а в случае лазерной резки это станок, состоит из источника излучения, то есть лазера, системы формирования пучка и доставки излучения до места обработки, фокусирующей головы, системы подачи технологического газа, предметного стола, системы приводов для перемещения либо заготовки, либо обрабатывающего инструмента (фокусирующей головы), систем управления, электропитания, заземления, водяного охлаждения, вытяжки и комплексной системы оптической и электробезопасности.

Характеристики и свойства лазерного излучения

Лазерное излучение обладает целым рядом уникальных энергетических, временных и пространственных характеристик и свойств.

Высокая направленность. Она характеризуется сравнительно малым углом расходимости лазерного пучка от нескольких угловых секунд до нескольких угловых минут.

Монохроматичность излучения. Фактически это спектральная характеристика источника. Как правило, лазеры излучают в настолько узком диапазоне, что это считается одной длиной волны.

Яркость. Определение из Википедии: «Яркость источника света — это световой поток, посылаемый в данном направлении, делённый на малый (элементарный) телесный угол вблизи этого направления и на проекцию площади источника на плоскость, перпендикулярную оси наблюдения».

То есть это свойство присуще даже маломощному лазеру в связи с высокой направленностью его излучения.

Основные характеристики лазерного излучения, которые надо рассматривать при закупке оборудования это режим работы источника (непрерывный или импульсный), мощность и энергия.

Энергия Е, Дж — как выделенная, так и поглощенная — это абсолютная и интегральная характеристика. Она может показать, на какие задачи можно использовать лазерное излучение. Мощность, Р, Вт — характеристика мгновенная и относительная. По определению, мощность — это энергия, затраченная или выделенная в единицу времени: Р = Е/t.

Лазер может излучать энергию как в импульсном режиме, так и в непрерывном. Непрерывные лазеры, как правило, используются для лазерной резки, сварки и термообработки, импульсные и квазиимпульсные — для более «деликатных» применений: скрайбирование, маркировка, для ряда аддитивных приложений. Современные лазерные источники, используемые для резки, это лазеры мощностью 0,3–8 кВт, для сварки — 3–15 кВт.

Что такое качество резки?

Поскольку лазерная резка — термический процесс, прежде всего к нему вполне применимы все критерии европейского стандарта качества EN ISO 9013 «Термическая резка», который довольно детально определяет классификацию видов термической резки, геометрические параметры изделий и их качество.

В более широком смысле в это понятие можно вложить полностью весь технологический производственный процесс начиная с закупки и хранения качественного металла. Это удобство и скорость внешней и внутренней логистики, а также всего того, что имеет отношение к подготовительным операциям. Если рассматривать качество резки шире, чем качество кромки, то можно в это понятие включить и экономичность раскладки деталей на листе, оптимизацию холостого пробега режущей головы. И, конечно, это скорость раскроя и факторы, определяющие качество кромки. То есть зона термического влияния, наличие бороздок, шероховатости, окалины и грата, наплывов расплава или капель на нижней части кромки, оплавленные или почерневшие углы контура при обходе углов, вертикальность кромок, термические эффекты при врезке, дефекты на входе в контур и так далее.

Что влияет на качество резки?

Если начать анализировать все аспекты технологии в деталях, то окажется, что она начинается «с железной руды». То есть с выбора поставщика и производителя качественного металла стабильного состава, который к тому же поставщик правильно хранил и доставил до вашего производства. Этот этап должен быть тщательно рассмотрен технологами и закупщиками, так как стабильность состава проката, состояние поверхности листов: ржавчина, масло, влага — оказывает серьезное влияние на параметры и качество резки. И если масло на поверхности зачастую оказывает положительное влияние на резку, то ржавчина приводит к грату. Стабильность качества материала становится важной для сравнительно толстых материалов (толще 12–14 мм). Нестабильность химического состава и состояния поверхности листового проката может привести к необходимости подбора новых параметров резки от партии к партии металла даже для более тонких материалов и даже от листа к листу. Это приводит к потере времени на дополнительные незапланированные операции, связанные с возвратом к требуемому качеству кромки, и росту влияния человеческого фактора при поиске новых оптимальных для данного конкретного листа параметров.

Перейдем к тому, что имеет непосредственное отношение к характеристикам технологического процесса лазерной резки и влияет на его результат. Длина волны и мощность лазера (или энергия, длительность и частота повторения импульсов, если лазер импульсный), модовый состав излучения лазерного источника, расходимость, поляризация, пространственное распределение интенсивности в поперечном сечении свободного пучка, качественная юстировка поворотных зеркал для газовых лазеров, качество отражающей поверхности поворотных зеркал, правильная работа резонатора газового лазера, в том числе целостность резонаторной оптики и электродов, создающих и поддерживающих газовый разряд, в котором генерируется лазерное излучение, качество газов, входящих в резонаторную смесь, в том числе состав примесей, качество газа (азота), защищающего поворотные зеркала в случае газового лазера, длина фокуса фокусирующей линзы и качество самой линзы. Это довольно полный список параметров и характеристик, которые оказывают влияние на качество и скорость резки. Немаловажную роль играют и режущие (вспомогательные) газы — их чистота и состав примесей. Сюда же можно добавить и такие факторы, как качество решетки паллеты, на которой лежит раскраиваемый лист металла, а также человеческий фактор, то есть активность, мотивация, знания и умения конкретного оператора, который в данный момент времени работает на станке. Ну и, конечно же, несоответствующее качество продукции может быть результатом действия всех перечисленных факторов и других, связанных, например, с качеством излучения в фокусе линзы.

Список получился довольно длинный, и его стоит обсудить.

Итак, когда появляется брак и приходится анализировать причины, его вызвавшие, стоит начинать с составления подобного перечня основных факторов, вызывающих подозрение и провести последовательный анализ влияния каждого из них.

Начнем с качества излучения

Не вдаваясь в сложное описание в математических терминах, скажем: качество излучения связано с пространственным распределением интенсивности излучения в пятне и формой пятна. От формы лазерного пятна на выходе из лазера и в фокусе линзы, а также пространственного распределения интенсивности света в этом пятне непосредственно зависит нагрев материала и, как следствие, эффективность его плавления и удаления расплава из зоны реза.

Интенсивность излучения

Давайте разберемся, что влияет на интенсивность света и форму пятна в фокусе линзы [1]. Прежде всего уместно напомнить о характеристиках лазерных пучков. Свет, излучаемый лазерами, монохроматичен, то есть длина волны лежит в очень узком диапазоне, достаточно узко направлен (расходимость), а также когерентен. Колебания когерентны, если разность их фаз постоянна во времени и при сложении колебаний получается колебание той же частоты [2]. Эти характеристики позволяют сфокусировать лазерное излучение до высокой мощности, достаточной для плавления, испарения и раскроя различных материалов.

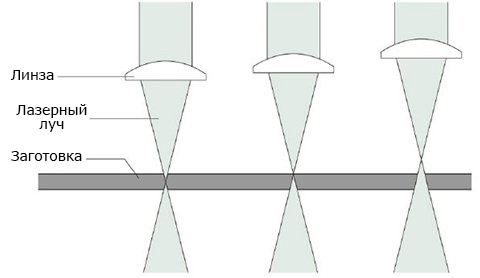

Минимальный дифракционный диаметр пятна do = 2Ro в фокусе тонкой линзы (рис. 1) зависит от длины волны лазерного излучения, радиуса пятна, падающего на линзу, и фокусного расстояния линзы:

2,44 M 2 f·λ/D

Здесь f — фокусное расстояние линзы, λ — длина волны лазера, D — диаметр пучка на линзе, M 2 — параметр модового состава излучения, характеризует степень отличия распределения интенсивности в пучке от Гауссового, R (z) — радиус пучка в координате Z, RRL — радиус Релея, ZRL — длина Релея.

Рис.1. Ход лучей в фокусе линзы

Тонкая линза — это некий «идеальный» объект, теоретическое приближение, используемое для простоты оценок. Реальные линзы, как правило, обладают аберрациями. Аберрация — это искажение изображения, отклонение от формы (или цвета) объекта.

Диаметр реального пятна в рабочей линзе будет определяться как:

dreal = do + dabb

Современные объективы для волоконных лазеров прекрасно скомпенсированы на аберрации, но линзы для СО2-лазеров — не всегда. Наиболее характерная — сферическая аберрация, обусловленная несовпадением положения точек фокуса для лучей света, прошедших на разных расстояниях от оптической оси.

Вспомним теперь, что такое интенсивность излучения. По определению, это отношение мощности излучения к площади пятна. Это объясняет, почему интенсивность в фокусе волоконного лазера в сто раз выше, чем в фокусе СО2-лазера, при условии, что фокусные расстояния линз и диаметр пятна на линзе одинаковые для обоих лазеров.

Предположим, что пятно излучения, падающее на фокусирующую линзу, близко к круглому по форме и обладает достаточно гладким распределением интенсивности излучения по сечению. Что такое гладкое распределение? Опуская длинный технический разговор о модовом составе лазерного излучения и его фокусируемости, скажу, что использование куска оргстекла или старой визитной карточки позволяет получить грубое представление о том, насколько равномерно или неравномерно распределена интенсивность по пятну, есть ли в нем горячие или холодные области и есть ли крылья у этого пятна.

По законам оптики такое пятно будет сфокусировано также в почти круглое пятно с равномерным распределением интенсивности. Это означает, что в таком пятне в фокусе линзы нет ни горячих, ни холодных зон. Однако, бывает, что пятно падающего на линзу излучения уже перед линзой имеет такие горячие или холодные зоны по каким-то причинам. Либо, например, пятно становится некруглым после линзы (или защитного стекла). Тогда кромка реза может стать шероховатой, на ней появляются различного вида формы бороздки и грат. Или резка может прекратиться вообще. Один из вариантов распределения интенсивности — так называемое гауссово распределение. Гауссов пучок фокусируется в пятно с таким же по форме гауссовым распределением.

Для того чтобы понять, что именно деформировало пятно в фокусе линзы, необходимо обследовать все оптические элементы на пути пучка лазерного излучения от самого резонатора до пятна на поверхности разрезаемого материала.

Волоконный лазер

Для волоконного лазера количество этих элементов невелико. Излучение из резонатора попадает непосредственно в волокно доставки. В таком случае возможные источники «шума», влияющего на пятно в фокусе, — оптические разъемы, волокно доставки, коллиматор, фокусирующая линза и защитное стекло. Каждый из перечисленных элементов может в силу каких то причин вносить искажения в распределение интенсивности лазерного излучения, но наиболее вероятный источник дефектов — это защитное стекло. Именно на него могут попасть загрязнения — капли и пары металла из зоны резки. Зачастую это происходит при врезке в материал, так как на этом этапе происходит постепенное просверливание листа насквозь, а удаление паров и брызг расплава на стадии несквозного отверстия идет вверх. Лишь после того как отверстие станет сквозным, пары и брызги начнут лететь вниз. Поэтому очень важно правильно подбирать параметры врезки. Если все же вы увидели, что оно потеряло свой изначальный вид, то есть на нем появились мутноватые пленки или даже черные точки, то это означает, что его пора достать из оправки. Внимательный осмотр позволит определить, какая сторона стекла повреждена, и степень повреждения. Если загрязнения носят поверхностный характер, стекло следует промыть в соответствии с рекомендациями производителя лазера.

Когда защитное стекло будет извлечено из режущей головы, обратите внимание, нет ли на нем капель или пленок влаги. В случае, если на стекле видны капли воды, обратите внимание на чистоту режущего газа, указанную в процентах на стикере на баллоне, а также проверьте состав примесей в нем. При чистоте кислорода (или азота) менее 99,8 % высока вероятность появления конденсата на защитном стекле режущей головы волоконного лазера.

Рекомендация по регламентной чистке защитного стекла. Стекло следует промыть в растворителе с помощью специальных салфеток оптического качества. Важно помнить, что при работе с любыми оптическими элементами необходимо использовать латексные напальчники, а еще лучше — перчатки, чтобы потожировые загрязнения не попадали на оптическую поверхность. Никогда не брать оптику за рабочие поверхности даже в напальчниках, только за торцы. Для промывки использовать только материалы, рекомендованные для работы с оптическими элементами, то есть оптические салфетки (желательно одноразовые) и растворители, рекомендованные производителем лазера. Ни в коем случае не использовать одноразовые бумажные носовые платки типа Kleenex или вату. При производстве подобной продукции нет контроля за содержанием в них жестких волокон, и при использовании их для очистки оптики поверхность просветляющего покрытия будет поцарапана.

Подобные царапины чаще всего сложно различить на глаз, но при прохождении лазерного излучения через такие повреждения происходит рассеяние излучения на них, изменение пучка, а в худшем случае появляется поглощение и разрушение оптического элемента. Мораль сей басни — не экономьте на расходных материалах, требуемых для очистки оптических элементов. Итог может оказаться более дорогостоящим для вас, чем использование правильных оптических салфеток и растворителя без примесей.

СО2-лазер

Для газового лазера возможных источников искажений распределения интенсивности несколько больше, так как излучение газового лазера доставляется до режущей головы по системе поворотных зеркал. Начнем с резонатора.

Излучающий элемент в газовом лазере — это плазменный разряд в смеси трех газов: углекислого газа, азота и гелия. Не будем останавливаться на том, как именно поджигается и поддерживается разряд в резонаторной смеси, рассмотрим факторы, влияющие на качество лазерного излучения. Это чистота газов в процентах и наличие примесей, входящих в резонаторную смесь. Основные требования от всех производителей лазерных источников к этим газам — низкое содержание влаги и углеводородов. Типичные требования к чистоте: гелий Не — 99,996 %; азот N2 — 99,999 %, углекислота СО2 — 99,95 %, а состав примесей по углеводородам CnHm

Основы лазерной резки — знания, которые вам пригодятся

Лазеры впервые были использованы для резки в 1970-х годах.

В современном промышленном производстве лазерная резка более широко применяется в обработке листового металла, пластмасс, стекла, керамики, полупроводников и таких материалов, как текстиль, дерево и бумага.

В ближайшие несколько лет применение лазерной резки в прецизионной обработке и микрообработке также получит значительный рост.

Во-первых, давайте посмотрим, как работает лазерная резка.

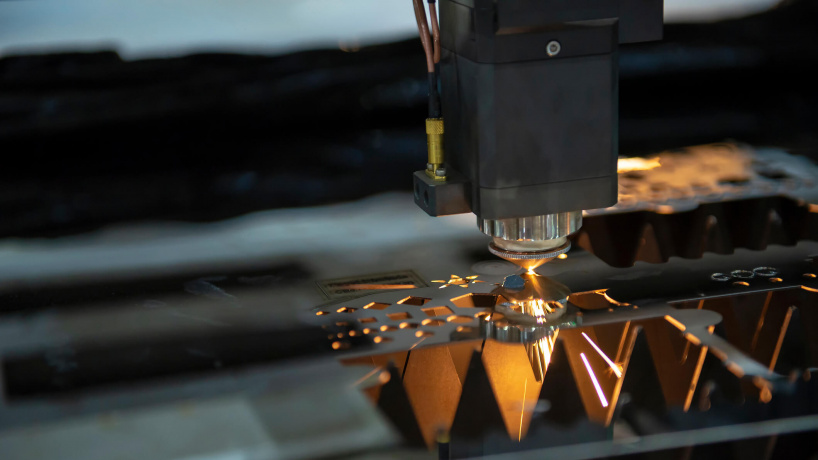

Когда сфокусированный лазерный луч попадает на заготовку, область облучения быстро нагревается, расплавляя или испаряя материал.

Как только лазерный луч проникает в заготовку, начинается процесс резки: лазерный луч движется по контуру и расплавляет материал.

Обычно для удаления расплава из разреза используется струйный поток, оставляя узкий зазор между режущей частью и рамой.

Узкие швы получаются почти такой же ширины, как и сфокусированный лазерный луч.

Примечание: данная статья является переводом

Газовая резка

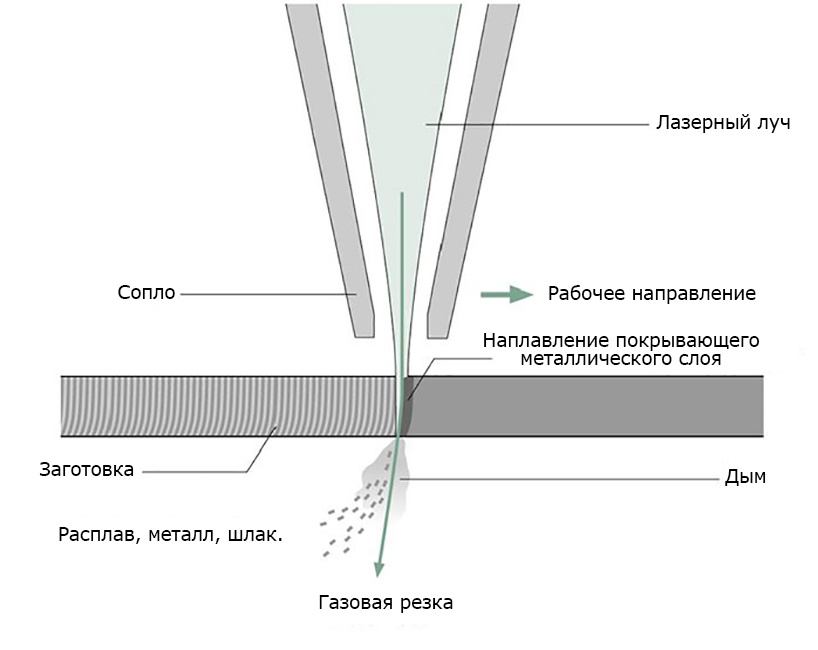

Перед вдуванием в разрез давление кислорода повышается до 6 бар. Там нагретый металл вступает в реакцию с кислородом: он начинает гореть и окисляться.

В результате химической реакции высвобождается большое количество энергии (в пять раз больше энергии лазера).

Рис.1 Лазерный луч плавит заготовку, а режущий газ сдувает расплавленный материал и шлак в зоне разреза

Резка плавлением

В качестве газа для резки используется азот или аргон, а воздух под давлением 2-20 бар продувается через разрез.

Аргон и азот являются инертными газами, что означает, что они не вступают в реакцию с расплавленным металлом в надрезе, а просто выдувают его на дно.

Между тем, инертный газ может защитить режущую кромку от окисления воздухом.

Резка сжатым воздухом

Сжатый воздух также можно использовать для резки тонких листов.

Давления воздуха, увеличенного до 5-6 бар, достаточно, чтобы сдуть расплавленный металл в разрезе.

Плазменная резка

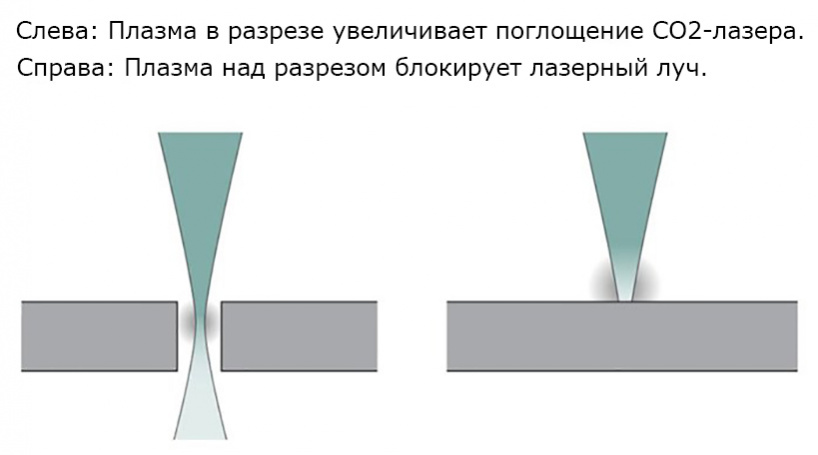

Если параметры выбраны правильно, то в разрезе плазменной резки с применением плазменного наплавления появляются плазменные облака.

Плазменное облако состоит из ионизированного пара металла и ионизированного газа для резки.

Плазменное облако поглощает энергию CO2-лазера и переводит ее в заготовку, позволяя соединить больше энергии с заготовкой, что позволяет быстрее плавить металл и ускоряет процесс резки.

Поэтому процесс резки также называют высокоскоростной плазменной резкой.

Плазменное облако фактически прозрачно для твердого лазера, поэтому плазменная резка может использоваться только при лазерной резке CO2.

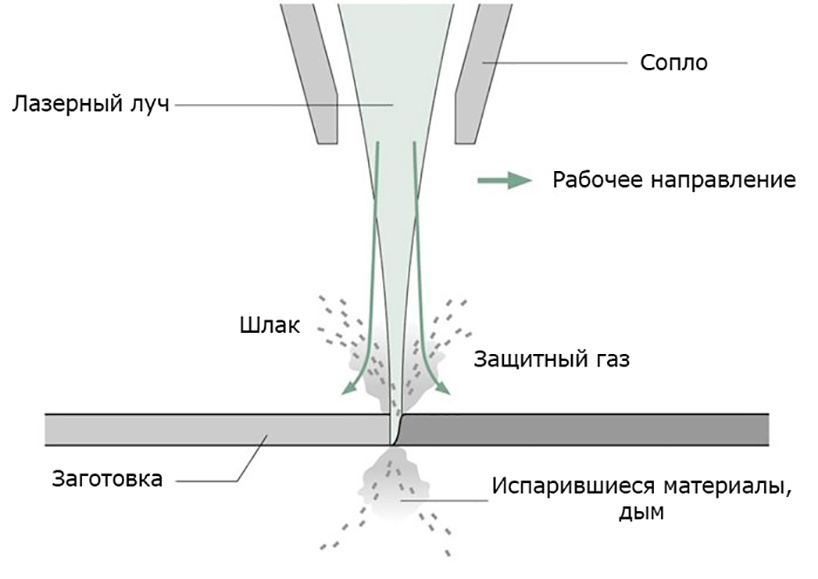

Газифицирующая резка

Газифицирующая резка испаряет материал и минимизирует тепловое воздействие на окружающий материал.

Использование непрерывной обработки CO2-лазером для испарения материалов с низким тепловыделением и высоким поглощением позволяет достичь вышеуказанных эффектов, например, тонкой пластиковой пленки и неплавящихся материалов, таких как дерево, бумага и пенопласт.

Ультракороткоимпульсный лазер позволяет применить эту технику к другим материалам.

Свободные электроны в металле поглощают лазер и резко нагреваются.

Лазерный импульс не вступает в реакцию с расплавленными частицами и плазмой, и материал сублимируется напрямую, не успевая передать энергию окружающему материалу в виде тепла.

В материале для пикосекундной импульсной абляции нет явного теплового эффекта, нет плавления и образования заусенцев.

Рис.3 Газификационная резка: лазер заставляет материал испаряться и гореть. Давление пара вытягивает шлак из разреза

На процесс лазерной резки влияют многие параметры, некоторые из которых зависят от технических характеристик лазерного генератора и станка для лазерной резки, а другие варьируются.

Степень поляризации

Степень поляризации показывает, какой процент лазера преобразуется.

Типичная степень поляризации составляет около 90%. Этого достаточно для высококачественной резки.

Диаметр фокусировки

Диаметр фокуса влияет на ширину разреза и может изменяться путем изменения фокусного расстояния фокусирующей линзы. Меньший диаметр фокуса означает более узкие разрезы.

Фокусное положение

Положение фокуса определяет диаметр луча, плотность мощности и форму надреза на поверхности заготовки.

Рис. 4 Положение фокуса: внутри, на поверхности и на восходящей стороне заготовки.

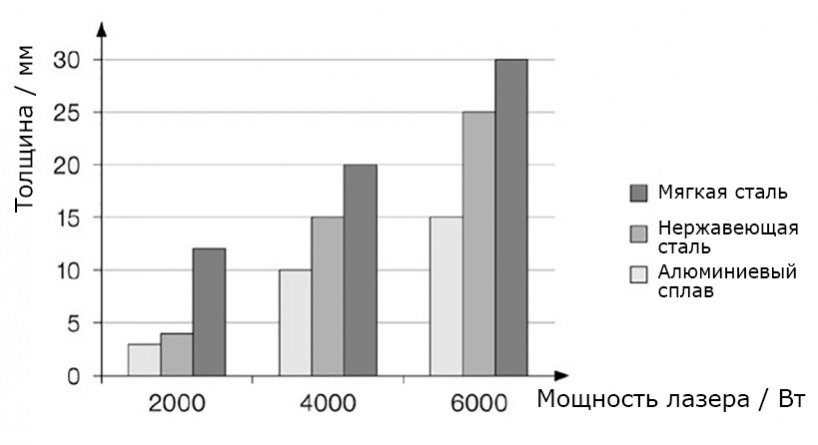

Мощность лазера

Мощность лазера должна соответствовать ьипу обработки, а также типу и толщине материала.

Мощность должна быть достаточно высокой, чтобы плотность мощности на заготовке превышала порог обработки.

Рис.5 Более высокая мощность лазера позволяет резать более толстый материал

Рабочий режим

Непрерывный режим в основном используется для резки стандартного контура металла и пластика толщиной от миллиметра до сантиметра.

Для выплавки отверстий или получения точных контуров используются низкочастотные импульсные лазеры.

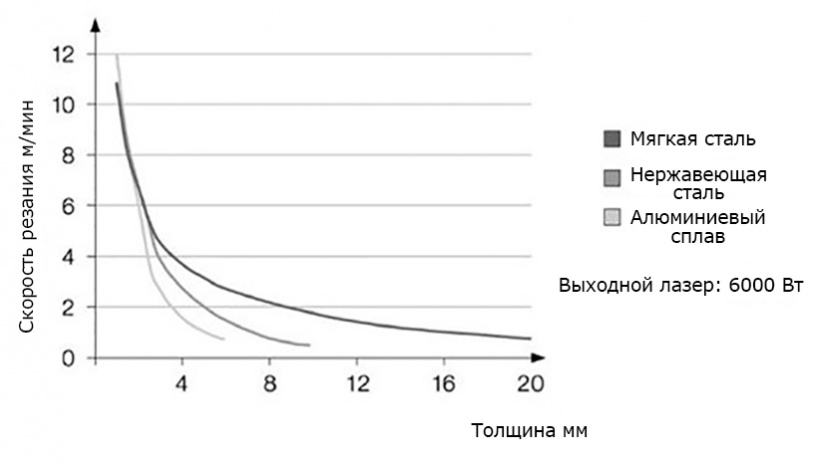

Скорость резки

Мощность лазера и скорость резки должны соответствовать друг другу. Слишком высокая или слишком низкая скорость резки может привести к увеличению шероховатости и образованию грата.

Рис.6 Скорость резания уменьшается с увеличением толщины пластины

Диаметр сопла

Диаметр сопла определяет форму потока газа и воздушного потока из сопла.

Чем толще материал, тем больше диаметр газовой струи и, соответственно, больше диаметр отверстия сопла.

Чистота и давление газа

Кислород и азот часто используются в качестве газов для резки.

Чистота и давление газа влияют на эффект резки.

При резке кислородным пламенем чистота газа составляет 99,95 %.

Чем толще стальной лист, тем ниже давление газа.

При резке азотом чистота газа должна достигать 99,995 % (в идеале 99,999 %), что требует более высокого давления при плавлении и резке толстых стальных листов.

Технические параметры

На ранней стадии лазерной резки пользователь должен определить настройки параметров обработки путем пробной операции.

Теперь необходимые параметры обработки хранятся в управляющем устройстве системы резки.

Для каждого типа и толщины материала имеются соответствующие данные.

Технические параметры позволяют людям, не знакомым с технологией, беспрепятственно управлять оборудованием для лазерной резки.

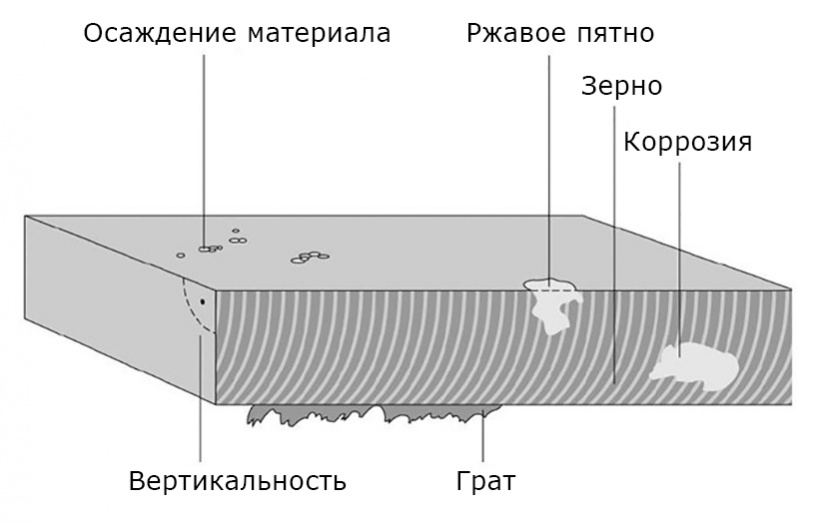

Оценка качества резки

Существует множество критериев для определения качества кромок лазерной резки.

Например, стандарт формы грата, провисания и зернистости можно оценить невооруженным глазом.

Прямолинейность, шероховатость и ширина надреза должны быть измерены специальными приборами.

Осаждение материала, коррозия, область термического воздействия и деформация являются важными факторами для измерения качества лазерной резки.

Перспективы в будущем

Непрерывный успех лазерной резки находится за пределами досягаемости большинства других методов. Эта тенденция продолжается и сегодня. В будущем применение лазерной резки будет становиться все более и более перспективным.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!