Что такое сепаратор акб

Что такое сепаратор акб

11.02.09 | Рубрика: Свинцово-кислотные АКБ. Просмотры: 17 601

В настоящее время на мировом рынке представлено несколько видов аккумуляторных батарей, различное устройство которых предъявляет обособленные требования к сепараторам. Тип химии аккумулятора определяет все его основные характеристики, достоинства и недостатки. Невозможно выделить «лучший» тип аккумулятора. Каждому из них свойственны свои плюсы и минусы, которые делают аккумулятор оптимальным для одних применений и совершенно неприемлемым для других.

В современной технике используются пять основных типов аккумуляторов, отличающихся по своему химическому составу:

1. Никель-кадмиевые (NiCd). Хорошо отработанная и изученная технология, но обладает низкой плотностью энергии. Используется там, где важны долговечность, способность обеспечить высокий ток нагрузки и малая стоимость. Основные области применения: портативные радиостанции, медицинское оборудование, профессиональные видеокамеры и электроинструмент. NiCd аккумуляторы содержат токсичные материалы и являются экологически грязными.

2. Никель-металлогидридные (NiMH). По сравнению с NiCd имеют более высокую плотность энергии, но меньшее время жизни. NiMH не содержат токсичных материалов. Применяются в мобильных телефонах и портативных компьютерах.

3. Литий-ионные (Li-ion). Наиболее бурно развивающаяся технология. Используются там, где нужна высокая плотность энергии и малый вес. Li-ion дороже всех других аккумуляторов. При эксплуатации необходимо строго соблюдать режимы заряда и разряда, указанные производителем из соображений безопасности. Применяются в компьютерах и сотовых телефонах.

5. Свинцово-кислотные аккумуляторы (LA). Применяются там, где требуется большая мощность, а вес не имеет значения. Наиболее распространенный тип аккумулятора в мире (из расчета ампер-часов). Основная область применения — стартерные батареи. Герметичные свинцово-кислотные (SLA) — один из видов свинцово-кислотных аккумуляторов. Применяются там, где требуется большая мощность, а вес не имеет значения. Типовые области применения — стационарное медицинское оборудование, электромобили, системы аварийного энергоснабжения, UPS (источники бесперебойного питания).

6. Алкалиновые аккумуляторы — созданы для замены бытовых батареек. Хорошо подходят в случаях, когда не требуется большой мощности. Небольшое время жизни этих аккумуляторов компенсируется очень низким током саморазряда, что делает их оптимальными для применения в портативных магнитолах и фонарях.

Ниже приведена сводная таблица параметров наиболее популярных аккумуляторов.

Технологические характеристики аккумуляторных батарей

Роль сепараторов в конструкции АКБ

Конструктивно современный аккумулятор автомобильный не так прост, как может показаться на первый взгляд. Несмотря на то, что его прототипу давно перевалило за сотню лет, батареи, усовершенствование АКБ ведется по сей день. И важнейшим конструктивным элементом любого аккумулятора для автомобиля является сепаратор.

Для чего это нужно?

Сепараторы используются с целью предупреждения короткого замыкания пластин разной полярности, а также обеспечивают электролитическую проводимость. Сегодня их изготавливают из самых разнообразных материалов, начиная с древесины, заканчивая хлорвинилом. Поговорим о наиболее распространенных видах.

Какими бывают сепараторы?

Резиновые и эбонитовые, с перфорацией. Перфорированные, с добавлением резины, эбонитовые изделия широко используются в самых разнообразных видах аккумуляторных батарей. Среди их полезных свойств нужно отметить способность предотвращать оползание активной массы плюсовых пластин, а также обеспечивать защиту используемых в конструкции сепараторов из других материалов от негативного воздействия двуокиси свинца. Нередко такие сепараторы используются в сочетании с сепарирующими элементами конструкций из резины и стекловолокна.

Из хлорвинила. Прекрасные характеристики имеют сепараторы из листов хлорвинила с перфорацией. Они обладают гофрированной поверхностью, за счет чего отличаются прочностью и вязкостью. Благодаря этим свойствам, существенно увеличивается коэффициент открытия, который достигает 70%, Гофрированная поверхность сепараторов отлично сохраняется даже при высоких температурах, достигающих 80°. Кроме того, хлорвинил является химически стойким материалом. Он устойчив к кислотам, и этот параметр у хлорвинила выше по сравнению с эбонитом и прочими сепараторными материалами. Исключение составляет лишь стекло.

Из пористой резины. Такие сепараторы, исходя из сырья, используемого для из производства, подразделяются на несколько групп. Это элементы конструкции аккумулятора из латекса, пульверизованной резины и пр. Достаточно распространены сепараторы из латекса, который содержит до 40%каучука. В процессе изготовления он перемешивается с определенным количеством серы, а также раствором сернокислого магния. В смесь, кроме этого, добавляется фенол. Это необходимо, чтобы увеличить срок эксплуатации отрицательных пластин. Вместе с тем, в состав входят повышающие пористость компоненты, материалы, предупреждающие створаживание и пр.

Из стекловолокна. В последнее время начали успешно применяться сепарирующие элементы из стеклянного волокна. С целью предотвращение выпадения активной массы они располагаются в непосредственной близости от положительных пластин. Также они выполняют функцию резервуаров для электролита. Такие сепараторы всегда используются в сочетании с другими типами сепарирующих элементов, в частности, с эбонитовыми, резиновыми и пр.

СЕПАРАТОРЫ ДЛЯ СВИНЦОВЫХ АККУМУЛЯТОРОВ

Качество сепараторов существенно влияет на работу аккумулятора. Так, их омическое сопротивление определяет величину емкости аккумуляторов при разряде короткими режимами. Сепараторы изменяя условия доступа кислоты к электродам, могут усилить или наоборот, замедлить оплывание активной массы положительных пластин и скорость сульфатации отрицательных пластин, тем самым оказывая заметное влияние на срок службы аккумуляторов:

К микропористым сепараторам предъявляются следующие требования:

Высокая химическая стойкость;

Достаточная механическая прочность и эластичность; возможно малое значение относительного электросопротивления (см. сноску к табл. 30);

Постоянство свойств и минимальная гигроскопичность при длительном хранении;

Способность быстро пропитываться электролитом; доступность и дешевизна исходного сырья и простота изготовления.

Технология изготовления сепараторов. Ми пор (микропористый эбонит) для сепараторов в настоящее время выпускают двух видов: из ревертекса и так называемый ПН. Сырьем для обоих типов является натуральный каучук.

Ревертекс представляет собой консервированный латекс — млечный сок каучуковых растений. Это дефицитный материал.

Мипор ПН готовят, смешивая натуральный каучук сортов «Креп» или «Смокед-Щит» с силикагелем и серой и подвергая смесь вулканизации.

Ребристый мипор можно изготовить двумя способами. По первому способу сначала готовят гладкий толстый лист, в котором фрезой выбирают канавки между ребрами. Главный недостаток этого способа — большие потери каучука в виде стружки. В результате ребристый мипор обходится в несколько раз дороже гладкого.

По второму способу на гладком тонком листе мипора выдавливаются штампом круглые или овальные выступы — бугорки, заменяющие ребра. Этот способ является более рациональным, так как позволяет избежать потерь дефицитного сырья.

Мипор наилучшим образом удовлетворяет большинству из перечисленных выше требований. Он особенно хорош в тех случаях, когда необходима надежная защита от коротких замыканий. Использование мипора позволило разработать ряд новых конструкций аккумуляторов с уменьшенным расстоянием между электродами и большим сроком службы.

Недостатками мипора являются относительно малая скорость пропитки электролитом, дефицитность сырья, а также то, что выпуск очень тонких сепараторов (0,2—0,3 мм) из мипора до настоящего времени не освоен.

Мипор применяют для аккумуляторов легковых автомобилей и самолетов.

Мипласт — микропористый полихлорвинил, полученный методом спекания. Этот сепаратор мгновенно пропитывается электролитом, обладает удовлетворительной механической прочностью, весьма высокой химической стойкостью. Сепараторы из мипласта изготовляют в широком ассортименте, в том числе и толщиной 0,2—0,3 мм; исходное сырье для мипласта (полихлорвиниловая смола) менее дефицитно. Все это делает мипласт наиболее перспективным материалом для изготовления сепараторов.

Производство сепараторов из мипласта состоит из следующих операций: сушки смолы, отсева включений, формовки сепараторов, спекания и охлаждения сепараторной полосы, снятия сепараторов с форм, резки полосы на отдельные сепараторы, их промывкн, обработки поверхностно-активными веществами, сушки, разбраковки исправления брака, упаковки.

Ниже даются краткие пояснения к отдельным операциям механизированного потока.

Назначение сушки — придать смоле сыпучесть, удалить влагу и отогнать летучие вещества. Сушка необходима, так как влажная смола плохо укладывается на форму или ленту и при спекании дает трещины. Но чрезмерная сушка вредна, поскольку вызывает спекание отдельных частиц смолы, что также затрудняет укладку ее на ленту. Пересушенную смолу необходимо некоторое время выдержать, дать ей время набрать влагу и снова приобрести сыпучесть. Оптимальный режим сушки: 90—100° С в течение 1 ч.

Отсев включений производят для удаления случайных примесей— соринок. Последние надежно задерживаются на сите № 01Е при просеве через него исходной смолы.

Формовка сепараторов возможна либо вручную в стальных формах, либо на ленточной машине. В последнем случае смолу настилают на гладкую никелевую ленту, а ребра выдавливают валиком. Усадка смолы в процессе формовки составляет около 20%. Поэтому глубина форм должна быть на 20% больше заданной толщины сепараторов.

Спекание сепараторов производят при 215—230° С в течение 6— 12 мин в зависимости от толщины листов. При слишком высокой температуре спекания смола с поверхности обугливается, в то время как внутренний слой ее еще не успевает спечься. Кроме того смола слишком быстро размягчается и иногда вместо пористого сепаратора получается сплошной сплавленный лист. Наконец, при слишком высокой температуре спекания бывает трудно обеспечить равномерность нагрева по всей площади листа. Спекание при чрезмерно низкой температуре необоснованно удлиняет процесс и снижает прочность сепараторов.

Снятие сепараторов с форм должно производиться только после охлаждения последней до 60° С. Для ускорения оборота форм применяют искусственное охлаждение — кладут формы на охлаждаемую стальную плиту. Благодаря этому длительность охлаждения сокращается до 2—3 мин.

При непрерывном изготовлении сепараторов их снятие со стальной ленты значительно облегчается по сравнению с ручными формами.

Промывка сепараторов и обработка их поверхностно-активными веществами. В процессе спекания происходит незначительное разложение полихлорвиниловой смолы, в результате чего в сепараторах появляются растворимые соединения хлора. Между тем содержание хлора в мипласте по техническим условиям не должно превышать 0,002%- Поэтому изготовленные сепараторы приходится промывать теплой водой в течение 2—4 ч.

Ребристые сепараторы, подлежащие промывке, можно укладывать без разделителей, гладкие же надо помещать в специальные каркасы, облегчающие циркуляцию воды.

При промывке одновременно с хлором из сепараторов частично вымывается и эмульгатор, обеспечивающий их хорошее смачивание. Для восполнения этой потери рекомендуется промытые сепараторы погружать на полчаса в раствор сульфанола (0,5 г на 1 л воды)

После чего направлять сепараторы на сушку. Такая обработка сообщает мипласту мгновенную смачиваемость.

Сушку сепараторов производят в сушилках с циркуляцией воздуха, нагретого до 50—60° С. Выдерживание сухих сепараторов на воздухе показало, что влажность составляет 0,5—1% влаги от массы сепаратора. Такое количество влаги для аккумуляторов совершенно безвредно (мипор в тех же условиях набирает 1—1,5% влаги).

При разбраковке сепараторов определяют: размер сепараторов и соответствие их чертежам, электрическое сопротивление, механическую прочность, наличие слишком крупных пор и загрязнений, полноту отмывки от хлора.

Исправлению подлежат три вида забракованных сепараторов:

У слишком толстых сепараторов наждачной бумагой снимают излишнюю толщину;

Недостаточно отмытые сепараторы промывают повторно;

Хлорэтана (50 мл), бензола (50 мл), хлорвиниловой смолы.

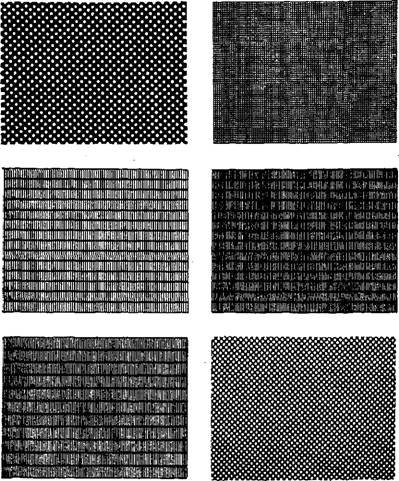

Внешний вид некоторых микропористых сепараторов показан на рис. 46.

Рис. 46. Микропористые сепараторы:

А — мнпласт, 6 — мнпор, в — асбокартон, ровинил (порвиг)

Новый дешевый вид микропористого сепаратора был получен из смеси древесной массы с кислотостойким антифилитовым асбестом — асбодревесный сепараторный картон. Разработаны два варианта проклейки картона (латексом синтетического каучука СКС-30 и фенолформальдегидной смолой С-1) и способ нанесения на асбо-

картон ребер из смолы С-1 с наполнителем. Указанные сепараторы найдут широкое применение в массовых типах аккумуляторов, где сейчас используют более дорогие сорта сепараторов.

Из микропористых сепараторов, разработанных в последние годы, следует упомянуть о пластипоре и поровиниле.

Рис. 47. Сепараторы из перфорированного винипласта и перфорированного щелевидиого эбонита

Пластипор — новый сепаратор из перхлорвиниловой смолы. Он отличается высокой объемной пористостью, что позволяет увеличить запас электролита в аккумуляторах, и при использовании в

Аккумуляторах улучшает их показатели по сравнению со сборкой с существующими серийными сепараторами.

Поров и нил — новый сепаратор из микропористого полихлорвинила. Отличается высокой объемной пористостью и большой эластичностью. Может быть получен в различных вариантах, отличающихся по диаметру пор и эластичности.

В свинцовом аккумуляторе применяют также сепараторы из волокнистого перфорированного винипласта, перфорированного и прорезного эбонита и стеклянного войлока. Внешний вид некоторых из этих сепараторов показан на рис. 47.

Первые два используются в комбинации с различными микропористыми сепараторами и служат для фиксирования расстояния между электродами, для облегчения доступа кислоты к положительному электроду. Стекловойлочные сепараторы применяются в основном для предохранения от оплывания положительной активной массы. Одновременно эти сепараторы служат как бы резервуаром для электролита. Однако в них легко удерживаются и газовые пузыри, что нежелательно по многим причинам. Физико-химические свойства наиболее распространенных сепараторов приведены в табл. 30.

Физико-химические показатели различных сепараторов

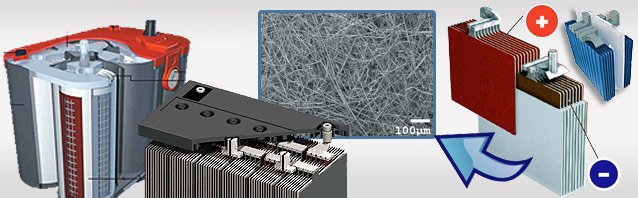

Какую функцию выполняет в электрической батарее сепаратор?

Небольшое количество тока, которое может проходить через сепаратор, формирует явление саморазряда, которое присутствует во всех электрических батареях в той или иной степени. Саморазряд в конечном итоге истощает заряд батареи при длительном хранении. На рисунке 1 показано строение литий-ионного элемента с сепаратором и поток ионов между электродами.

Рисунок 1: Ионный поток через сепаратор литий-ионного элемента. Сепаратор формирует барьер между анодом и катодом при одновременном обеспечении обмена ионов лития с одной стороны на другую.

Ранние модели электрических батарей были затопленные, в том числе, свинцово-кислотные и никель-кадмиевые. С изобретением герметичных никель-кадмиевых в 1947 году и необслуживаемых свинцово-кислотных в 1970-х, электролит стал впитываться в пористый сепаратор, который плотно располагался между электродами для лучшего обеспечения химических реакций. Конструктивно сепаратор и электроды в таких батареях образовывают прочный твердый механический узел, который имеет характеристики, аналогичные затопленным моделям, но меньше по размерам и может быть установлен в любом положении без риска утечки электролита. Газы, вырабатываемые во время зарядки, рекомбинируют обратно в воду, следовательно, такие аккумуляторы не требуют дополнительного обслуживания.

Первые сепараторы делались из каучука, стекловолокна, целлюлозы и полиэтилена. Использовалось даже дерево, но оно быстро теряло свои свойства из-за электролита. В никелевых батареях используют сепараторы из пористой полиолефиновой пленки, нейлона или целлофана. В герметичных свинцово-кислотных AGM [BU-201a] аккумуляторах в качестве сепаратора используется стекловолокно, смоченное серной кислотой.

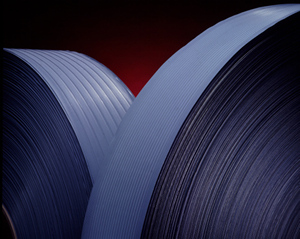

Потребительские литий-ионный батареи используют полиолефин в качестве сепаратора. Этот материал обладает отличными механическими свойствами, хорошей химической стабильностью и низкой стоимостью. Полиолефины — класс высокомолекулярных соединений (полимеров), получаемых из низкомолекулярных веществ — олефинов (мономеров). Полиолефины вырабатываются из нефти или природного газа путём полимеризации одинаковых (гомополимеризации) или разных (сополимеризации) мономеров в присутствии катализатора.

Сепаратор для литий-ионного аккумулятора должен быть проницаемым и иметь поры размером от 30 до 100 нм. (Нм означает нанометр, который является одной миллионной миллиметра, что соответствует размеру 10 атомов). Рекомендуемая пористость составляет 30-50 процентов. Такой показатель обеспечит достаточное количество жидкого электролита и позволит перекрывать поры при перегреве аккумулятора.

Сепаратор как предохранитель в литий-ионном аккумуляторе

При высоких температурах происходит остановка работы литий-ионного аккумулятора путем перекрытия пор в сепараторе из-за его плавления. Полиэтиленовый сепаратор начинает плавиться при 130°С. Это останавливает транспорт ионов, эффективно “выключая” аккумулятор. Без этого свойства сепаратора значение температуры может повышаться и далее, достигнув значения теплового пробоя, что чревато возгоранием или даже взрывом. Присутствие такого механизма предохранения помогает литий-ионным аккумуляторам проходить различные тесты безопасности, которые включают в себя имитацию высоты, тепловое воздействие, вибрации, удары, внешнее короткое замыкание, перезарядку и принудительный разряд. (Смотрите также BU-304a: Проблемы безопасности литий-ионных аккумуляторов).

Большинство потребительских аккумуляторов для мобильных телефонов, планшетов и прочих устройств имеют однослойный полиэтиленовый сепаратор. Более же крупные промышленные образцы имеют уже трехслойный сепаратор, который обеспечивает повышенную защиту в многоэлементных системах при экстремальных температурах. На рисунке 2 показан трехслойный сепаратор ПП/ПЭ/ПП, состоящий из полиэтилена, зажатого полипропиленовыми слоями. В то время как внутренний полиэтиленовый слой начинает плавиться при 130°С, закрывая поры, внешние слои полипропилена сохраняют проводимость ионов до температуры в 155°С.

Рисунок 2: Вид сбоку на трехслойный ПП/ПЭ/ПП сепаратор. Комбинация материалов сепаратора с различными температурами плавления позволяет создать конструкцию с повышенной безопасностью. Полиэтилен плавится раньше полипропилена, чтобы закрыть поры и остановить движение электрического тока.

Дальнейшее улучшение сепаратора было сделано путем добавления керамического покрытия. Керамические частицы не плавятся, и их добавление обеспечивает дополнительный уровень безопасности. Керамическое покрытие используется в литий-кобальт-оксидных (LCO) аккумуляторах, в которых номинальное напряжение составляет 4,40 В на элемент вместо традиционных 4,20 В. Такое покрытие работает в тандеме со слоями полиэтилена и полипропилена и помещается рядом с положительной стороной для предотвращения электрического контакта.

Сепаратор должен быть как можно тоньше, обеспечивать достаточную прочность на разрыв и иметь хорошую стабильность конструкции на протяжении всей жизни аккумулятора. Поры должны быть равномерно распределены по всему сепаратору, и кроме того, материал сепаратора должен быть совместим с электролитом и позволять легко ему впитываться. Сухие участки сепаратора могут привести к увеличению температуры из-за повышенного сопротивления, что в конечном итоге может привести к выходу из строя такого элемента.

Существует общая тенденция к уменьшению толщины сепараторов. Толщина в 25,4 микрометра уже является стандартной, и проводятся разработки, которые способны уменьшить ее до 20, 16 и даже 12 микрометров без существенного ухудшения свойств элемента. (Один микрометр, также известный как микрон, составляет одну миллионную часть метра). Сепаратор с электролитом в современных литий-ионных элементах составляет лишь 3 процента от всего содержимого.

Но использование ультратонких сепараторов также поднимает и вопросы безопасности. Корпорации Sony пришлось отозвать 6 миллионов аккумуляторов из-за нескольких случаев возгорания. Причиной этих возгораний служили микроскопические частицы металла, которые вступали в контакт с частями батареи и приводили к короткому замыканию. Электрические элементы аккумуляторов Sony, о которых идет речь, имели толщину сепараторов между 20 и 25 мкм.

Виды, устройство и принцип работы автомобильного аккумулятора

Электрические аккумуляторные батареи применяются в любом автомобиле и представляют собой автономный источник питания. АКБ накапливает энергию, которая затем питает бортовую сеть, когда это необходимо, и подает ток на стартер для запуска двигателя.

Назначение аккумулятора в автомобиле

Автомобильный аккумулятор принято обозначать аббревиатурой АКБ, что значит аккумуляторная кислотная батарея. Не все батареи относятся к этому типу, но в автомобилях наиболее распространены именно они.

Аккумулятор является важным компонентом в работе любого транспортного средства. Он выполняет следующие основные функции:

Каждый аккумулятор имеет определенную емкость и заряд. При работе двигателя всю нагрузку на электропитание берет на себя генератор. Он же заряжает аккумулятор во время движения. Если мощности не хватает, подключается батарея. Определенное время АКБ может обеспечить автономное питание.

Генератор выходит на оптимальный режим производительности при достижении двигателем частоты вращения коленчатого вала 1600-1800 об/мин и более.

Располагается АКБ, как правило, в подкапотном пространстве автомобиля или закреплен на раме в случае крупного грузового транспорта. Это связано с тем, что кислота, находящаяся внутри, очень агрессивна и опасна для здоровья. Она может просочиться через корпус или выделиться в виде газа. С аккумулятором следует обращаться осторожно.

Более безопасны необслуживаемые АКБ, внутри которых нет жидкого электролита. Такие батареи практически не выделяют вредных паров и их можно использовать где угодно. Среди альтернативных мест размещения аккумулятора можно выделить багажное отделение и под сиденьем водителя.

Параметры АКБ

Обычная автомобильная батарея выдает напряжение в 12В. Этого хватает для питания бортовой сети. Для большегрузных автомобилей используются батареи с напряжением в 24В. По сути, это две обычные батареи, которые последовательно соединены. Емкость АКБ измеряется в Ампер-часах (А*ч). Для легкового транспорта емкость батареи находится в пределах 40-130 А*ч. Емкость показывает, какое время аккумулятор сможет давать энергию при нагрузке. Но эти величины измеряются при определенной нагрузке и при определенной температуре – 20°C. При других условиях параметры могут меняться.

Также важным показателем является ток холодной прокрутки или пусковой ток. Разные модели способны выдавать от 250А до 1300А. Ток холодной прокрутки – это то напряжение, которое способен отдать АКБ в течение 30 секунд при температуре 18°C. В иных условиях данный параметр может поменяться, например, зимой.

Устройство аккумулятора

На самом деле, стандартный аккумулятор – это шесть маленьких аккумуляторов, заключенных в один корпус. Шесть отсеков объединены в едином корпусе. Часто их называют банками. Каждая банка дает напряжение в 2,1В – 2,2В. Шесть банок соединены последовательно толстыми свинцовыми перемычками, что в итоге дает напряжение в 12,6В – 13,2В.

Автомобильный аккумулятор состоит из следующих основных элементов:

Корпус и крышка

Корпус и крышка выполнены из пластика, который нейтрален к кислоте. В каждой банке находятся свинцовые пластины – электроды.

Пластины

Отрицательная пластина из губчатого свинца (Pb) называется катод, положительная пластина пористая с диоксидом свинца (PbO2) – анод. Чтобы батарея разряжалась не так быстро, используется не чистый свинец, а с применением разных присадок. Ранее добавляли 5% сурьмы, но процесс сульфатации все равно проходил быстро. В современных жидкостных аккумуляторах добавлен кальций. Он значительно снижает процесс сульфатации и повышает емкость АКБ до 70%. Если говорить про гелевые или AGM аккумуляторы, то в них применяется только чистый свинец. Это позволяет повысить мощность и отдаваемый пусковой ток до 1000-1300А.

Электролит

В каждой банке залит электролит. Это смесь серной кислоты и дистиллированной воды, в соотношении 35:65. Плотность электролита находится в пределах 1,23-1,31 г/см3. Чем она выше, тем батарея более устойчива к морозам.

Сепаратор

В простых жидкостных аккумуляторах между пластинами находится сепаратор. От слова “separate” – разделять. Обычно сепараторы изготавливаются из нейтрального пластика. Эти пластины разделяют положительные и отрицательные электроды от замыкания. Материалом для сепараторов служит ревертекс или эбонит. Также эти элементы иногда называют диэлектрической прослойкой.

В более современных необслуживаемых аккумуляторах в качестве сепараторов применяется микроволокно. Этот высокотехнологичный материал удерживает электролит внутри и не дает ему вытекать и испаряться. Пластины завернуты в микроволокно как в конверте и плотно прижаты друг к другу.

Клеммы и пробки

Клеммы аккумулятора также изготавливаются из свинца. К ним присоединяются контакты. На обслуживаемых аккумуляторах на корпусе располагаются заливные пробки. Их количество равно количеству банок. Они служат для заливки дистиллированной воды в случае необходимости.

Принцип работы

Между пластинами и электролитом непрерывно происходит электрохимическая реакция. При разряде химическая энергия преобразовывается в электрическую, а при заряде, наоборот, – электрическая в химическую. Когда аккумулятор подключен к потребителям энергии, то происходит его разрядка.

Происходит следующий процесс. На катоде идет восстановление диоксида свинца. Свинец на аноде окисляется. Серная кислота вступает в реакцию с металлами на обеих пластинах. При этой реакции образуется сульфат свинца. Процесс называется сульфатацией. Из серной кислоты выделяется водород, который затем вступает в реакцию с кислородом из положительно заряженной пластины. Образуется вода, а серная кислота расходуется. Плотность электролита понижается. Процесс реакции показан на картинке.

При зарядке весь процесс происходит в обратном порядке. Серная кислота восстанавливается. Вновь образуется диоксид свинца и серная кислота. При полной зарядке плотность электролита должна быть в пределах 1,29 гр/см3. Это значение показывает уровень содержания серной кислоты на один кубический сантиметр электролита.

Таким образом, работа батареи основана на циклах заряд-разряд. Если допустить глубокий разряд, процесс может быть необратимым. Останется только вода и сульфат свинца. Поэтому нужно всегда следить за уровнем заряда.

Зарядка, хранение и зависимость от температуры

Разная температура также влияет на работу АКБ. При высокой температуре показатели мощности и токоотдачи высокие, но батарея быстрее разряжается и повышается расход воды. Электролит по своему составу не замерзает при минусовой температуре, но на сильном морозе он все же может это сделать. В мороз химические процессы замедляются, пусковой ток снижается, падает емкость батареи. Вот почему у водителей часто возникают проблемы с запуском двигателя зимой.

Разновидности аккумуляторов

Современные аккумуляторные батареи можно условно разделить на обслуживаемые и необслуживаемые.

Можно выделить следующие основные виды:

Аккумуляторы с жидким электролитом относятся к обслуживаемому типу. Это значит, что время от времени нужно следить за уровнем электролита, его плотностью и емкостью батареи. Их срок службы в среднем составляем 3-5 лет. Они доступны по цене и хорошо справляются со своей задачей в автомобиле. Поэтому остаются самыми распространёнными.

Батареи по технологии EFB появились сравнительно недавно. В них также находится жидкий электролит, но пластины завернуты в микроволокно. Материал впитывает электролит, что увеличивает площадь контакта с пластинами. Это также повышает емкость и мощность и позволяет снизить объем электролита по сравнению с обычными АКБ, делая такие батареи практически необслуживаемыми. Срок службы 4-5 лет. Стоимость приемлемая.

Аккумуляторы AGM относятся к классу необслуживаемых батарей. Это значит, что у них полностью герметичный корпус. На корпусе имеются газоотводные клапаны. Между пластинами находится стекловолокно, в порах которого электролит. Это позволяет значительно замедлить процесс сульфатации. Такие батареи не боятся полного разряда. Срок службы до 10 лет. Но есть минусы: высокая стоимость и обслуживание.

Гелевые

Это также необслуживаемые батареи. В электролит добавлены вещества, которые сгущают его и доводят до твердого состояния. Сам электролит выступает в роли сепаратора между пластинами. Срок службы до 10 лет, но требуется специальный уход, как и в случае с AGM. Не боятся глубокого разряда, но чувствительны к перезаряду и замыканию. Стоят в 3-4 раза дороже обычных.

Аккумуляторная батарея – это то устройство, которое требует от водителя внимания. Чтобы батарея прослужила долго, нужно знать ее устройство и принцип работы. При правильном уходе и условиях содержания АКБ проработает долгие годы.