Что такое скользун на вагоне

Скользун тележки железнодорожного транспортного средства

Изобретение относится к конструкциям железнодорожных тележек. Скользун тележки железнодорожного транспортного средства содержит коробку скользуна, являющуюся частью надрессорной балки, и фрикционный вкладыш. В коробке скользуна размещено сыпучее тело, а фрикционный вкладыш установлен с опиранием на сыпучее тело. Обеспечивается повышение эффективности и стабильности гашения колебаний, повышение ремонтопригодности тележки, улучшение динамики при движении вагона за счет уменьшения перевалки кузова. 2 ил.

Изобретение относится к железнодорожному транспорту, в частности к скользунам тележек грузовых вагонов.

Известен жесткий скользун тележки грузовых вагонов [1], содержащий колпак, регулировочные планки, расположенные между колпаком и опорной поверхностью скользуна надрессорной балки, а также предохранительный болт.

Недостатком данной конструкции является то, что для возможности вписывания вагона в кривые между скользуном тележки и скользуном кузова конструктивно закладывается зазор. Из-за наличия зазоров между скользунами кузова и тележки создается возможность перевалки кузова относительно тележки, что ухудшает динамику вагона при его движении на прямых участках пути.

Известна конструкция упруго-фрикционного скользуна [2], содержащая коробку скользуна с наклонной поверхностью, являющуюся частью надрессорной балки; фрикционную планку, на которую опирается скользун кузова вагона, жестко связанную с клином, расположенным в коробке надрессорной балки и контактирующим с наклонной поверхностью коробки; пружину, прижимающую клин с фрикционной планкой к скользуну кузова; предохранительный валик.

Конструкция скользуна [2] выбрана в качестве прототипа.

Недостатком данной конструкции является ее относительная сложность, а также то, что по мере просадки пружины, износа фрикционной планки, наклонных поверхностей клина и коробки меняются параметры гасителя, что приводит к увеличению перевалки кузова вагона.

Задачей изобретения является повышение эффективности и стабильности гашения колебаний, упрощение конструкции, повышение ее ремонтопригодности, улучшение динамики при движении вагона на прямых участках пути за счет уменьшения перевалки кузова.

Это достигается тем, что скользун выполнен в виде фрикционного вкладыша, опирающегося на надрессорную балку через сыпучее тело, засыпанное в коробку. При этом энергия ударных нагрузок от кузова и вибрации быстро «вязнет» в сыпучем теле за счет трения и упругой передачи через множество точек.

Сущность изобретения состоит в том, что в качестве гасителя энергии и вибрации применено сыпучее тело. Это позволяет при весьма малых амплитудах перевалки кузова эффективно гасить колебания и вибрацию, а следовательно, выполнить скользуны тележки с минимальным зазором по отношению к жестким скользунам кузова, что улучшает динамику движения вагона на прямых участках пути. Корме того, применение сыпучего тела упрощает конструкцию скользуна и делает ее более ремонтопригодной, позволяя поддерживать постоянный зазор между скользунами кузова и тележки простым посыпанием сыпучего тела.

Это отличие позволяет сделать вывод о соответствии заявляемого технического решения критерию «новизна». Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при изучении данной и смежной областей техники и, следовательно, обеспечивают заявляемому техническому решению соответствие критерию «существенные» отличия.

Скользун содержит коробку скользуна 1, являющуюся частью надрессорной балки; фрикционный вкладыш 2, нижняя часть которого выполнена конусом вниз, и сыпучее тело 3 (например, мелкие металлические шарики). Для увеличения внутреннего трения и повышения эффективности гашения колебаний стенки коробки, куда помещено сыпучее тело, выполняются шероховатыми (литыми). Для целенаправленного распределения нагрузки на сыпучее тело нижняя часть фрикционного вкладыша выполнена конусообразной, направленной внутрь коробки скользуна.

Работает скользун следующим образом. При движении вагона при перевалке скользун кузова опирается на фрикционные вкладыши скользунов тележки. Фрикционные вкладыши передают нагрузку на сыпучее тело. При весьма малых перемещениях фрикционных вкладышей, а следовательно, и кузова происходит гашение колебаний вследствие значительного трения и упругой передачи ударных нагрузок и вибрации на множестве точек. При снятии нагрузки со скользуна фрикционный вкладыш возвращается в исходное положение за счет упругого состояния сыпучего тела. Посредством дозирования сыпучего тела обеспечивается минимальный зазор между скользунами, т.е. улучшается динамика вагона при движении на прямых участках пути за счет ограничения амплитуды перевалки. При этом упрощается конструкция скользуна, повышается его ремонтопригодность.

Скользун тележки железнодорожного транспортного средства, содержащий коробку скользуна, являющуюся частью надрессорной балки, и фрикционный вкладыш, отличающийся тем, что в коробке скользуна помещено сыпучее тело, а фрикционный вкладыш установлен с опиранием на сыпучее тело.

Скользун тележки грузового вагона

Полезная модель относится к железнодорожному транспорту и касается скользунов тележки грузового вагона. Предлагаемая полезная модель способствует снижению момента сопротивления повороту тележки в кривом участке пути, тем самым снижая износ колес в зоне контакта с рельсами и снижению вертикальных и горизонтальных нагрузок, действующих от кузова вагона на тележку. Для достижения указанного технического результата, скользун тележки грузового вагона снабжен роликом, изготавливаемым из стали, и упругим элементом с небольшим статическим прогибом.

Полезная модель относится к железнодорожному транспорту и касается скользунов тележки грузового вагона.

Основной функцией скользунов является удержание кузова от опрокидывания при движении вагона в кривой. При прохождении вагоном криволинейного участка пути кузов наклоняется, зазор между скользунами тележки и кузова с одной стороны выбирается, затем вагон опирается на скользун и между упомянутыми скользунами возникают силы трения. Эти силы трения создают момент в горизонтальной плоскости, препятствующий повороту тележки относительно кузова вагона. Этот момент приводит к изменению геометрии трехэлементной тележки в плане (забегание боковых рам), что ухудшает динамику вагона и повышает износ колеса в зоне контакта с рельсом.

Наиболее близким техническим решением к предлагаемой полезной модели является конструкция скользуна фирмы «А. Стаки» (см. «Carand Locomotive cyclopedia», изд. Simons-Boardman Publishing corporation, 1970 г., США, Нью-Йорк, с. 800 /Л-2/). Эта конструкция принята в качестве прототипа.

Недостатками данного технического решения являются большой момент сопротивления повороту тележки в кривом участке пути, что приводит к существенному износу гребней колесных пар; упругий элемент малой жесткости, который при действии на скользун вертикальной нагрузки более 1,8 тонн закрывается и не способствует снижению вертикальных и горизонтальных нагрузок, действующих от кузова вагона на тележку; большая масса скользуна.

Техническим результатом заявляемой полезной модели является снижение момента сопротивления повороту тележки в кривом участке пути, тем самым снижая износ колес в зоне контакта с рельсами, и снижению вертикальных и горизонтальных нагрузок, действующих от кузова вагона на тележку.

Для достижения указанного технического результата скользун тележки грузового вагона снабжен роликом, изготавливаемым из стали, и упругим элементом с небольшим статическим прогибом.

Предлагаемый скользун тележки грузового вагона иллюстрируется чертежом, представленным на фиг. 1, где показано аксонометрическое изображение скользуна.

Заявляемая полезная модель состоит из стального корпуса, в который укладывается упругий элемент, регулировочная пластина, чаша и вставляется стальной ролик. Крепление скользуна к надрессорной балке тележки грузового вагона осуществляется через отверстия при помощи болтов со самостопорящимися гайками.

Скользун тележки грузового вагона содержит закрепленный на надрессорной балке тележки корпус 1 с установленными в нем роликом 2, чашей 3, регулировочной пластиной 4 и упругим элементом 5. Корпус 1 выполнен коробчатой формы и снабжен выступами 6, предохраняющими ролик 2 от выпадения при ударах вагонов на сортировочных горках. Ролик 2 имеет по торцам цилиндрические шипы, которые не позволяют ему выпасть из корпуса 1 скользуна. Чаша 3 имеет выпуклую вниз поверхность для центрирования ролика 2. Регулировочная пластина 4 обеспечивает требуемую в эксплуатации величину зазора в скользунах. Упругий элемент 5 способствует снижению вертикальных и горизонтальных нагрузок, действующих от кузова вагона на тележку.

Предлагаемый скользун тележки грузового вагона работает следующим образом. При движении вагона по криволинейному участку пути скользун рамы вагона нажимает на ролик 2, который при этом перемещается вниз вместе с чашей 3, которая нажимает на упругий элемент 5, который в свою очередь сжимается и поглощает часть нагрузки.

Данная полезная модель способствует снижению момента сопротивления повороту тележки в кривом участке пути, тем самым снижая износ колес в зоне контакта с рельсами.

Источники информации, принятые во внимание при составлении описания полезной модели:

2. «Carand Locomotive cyclopedia», изд. Simons-Boardman Publishing corporation, 1970 г., США, Нью-Йорк, с. 800 /Л.-2/ (прототип).

Скользун тележки грузового вагона, включающий корпус, закрепленный на надрессорной балке тележки с установленными в нем роликом, чашей и регулировочной пластиной, отличающийся тем, что содержит упругий элемент с небольшим статическим прогибом, способствующий снижению вертикальных и горизонтальных нагрузок, действующих на тележку от кузова вагона.

Что такое скользун на вагоне

СКОЛЬЗУНЫ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ

Общие технические условия

Side bearings of the freight wagon bogies. General specifications

Дата введения 2018-12-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Всесоюзный научно-исследовательский центр транспортных технологий» (ООО «ВНИЦТТ»)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 «Железнодорожный транспорт»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 февраля 2018 г. N 106-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 24 мая 2018 г. N 276-ст межгосударственный стандарт ГОСТ 34387-2018 введен в действие в качестве национального стандарта Российской Федерации с 1 декабря 2018 г.

1 Область применения

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.106-96 Единая система конструкторской документации. Текстовые документы

ГОСТ 2.602-2013 Единая система конструкторской документации. Ремонтные документы

ГОСТ 2.610-2006 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 1452-2011 Пружины цилиндрические винтовые тележек и ударно-тяговых приборов подвижного состава железных дорог. Технические условия

ГОСТ 4543-2016 Металлопродукция из конструкционной легированной стали. Технические условия

ГОСТ 7293-85 Чугун с шаровидным графитом для отливок. Марки

ГОСТ 7409-2009 Вагоны грузовые. Требования к лакокрасочным покрытиям

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9246-2013 Тележки двухосные трехэлементные грузовых вагонов железных дорог колеи 1520 мм. Общие технические условия

ГОСТ 14637-89 (ИСО 4995-78) Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 19281-2014 Прокат повышенной прочности. Общие технические условия

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 33211-2014 Вагоны грузовые. Требования к прочности и динамическим качествам

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 (боковой) скользун: Составная часть тележки, расположенная в концевых частях надрессорной балки и предназначенная для ограничения угловых перемещений между кузовом вагона и тележкой относительно продольной оси пути.

вертикальное направление: Направление, перпендикулярное к плоскости пути.

3.3 динамический прогиб (скользуна постоянного контакта): Разница установочной высоты скользуна постоянного контакта и его высоты при замыкании ограничителя хода в вертикальном направлении.

3.4 статический прогиб (скользуна постоянного контакта): Деформация упругих элементов скользуна постоянного контакта от свободного состояния до состояния под нагрузкой, соответствующей установочной высоте, без учета сил трения.

3.5 колпак скользуна: Деталь, расположенная в верхней части бокового скользуна, с рабочей поверхностью на своей внешней поверхности, передающая нагрузки от кузова вагона на корпус, или на упругие элементы скользуна, или на приливы надрессорной балки.

3.6 корпус скользуна: Деталь съемного бокового скользуна, предназначенная для размещения упругих элементов и (или) крепления колпака скользуна, передающая нагрузки от кузова вагона на надрессорную балку.

продольное направление: Направление в плоскости пути вдоль его оси.

3.8 рабочая поверхность (скользуна): Поверхность бокового скользуна, предназначенная для восприятия нагрузок и сил трения, возникающих при контакте с ответной боковой опорой на кузове вагона.

3.9 скользун зазорного типа: Боковой скользун, предусматривающий при установке кузова вагона на тележку зазор между рабочей поверхностью скользуна и ответной поверхностью боковой опоры на кузове вагона.

3.10 скользун постоянного контакта: Боковой скользун, оборудованный упругими элементами, прижимающими рабочую поверхность к ответной поверхности боковой опоры на кузове вагона.

3.11 статическая сила сжатия (при установочной высоте): Сила реакции сжатого до установочной высоты скользуна постоянного контакта.

1 Наибольшая статическая сила сжатия достигается при наибольшем статическом прогибе упругого элемента с учетом допусков на изготовление деталей бокового скользуна.

2 Для скользунов постоянного контакта с неметаллическими упругими элементами учитывают эффект релаксации в течение 24 ч при температуре плюс 20°С.

3.12 установочная высота (скользуна постоянного контакта): Расстояние от опорной поверхности съемного бокового скользуна на надрессорной балке до рабочей поверхности скользуна, прижатой к ответной поверхности на кузове вагона.

3.13 визуальный индикатор предельного износа: Конструктивный(ые) элемент(ы) на поверхности пар трения, позволяющий(ие) без средств измерения визуальным способом контролировать износ поверхности пар трения при эксплуатации и ремонте.

3.14 неметаллический упругий элемент: Упругий элемент, полностью выполненный из неметаллического материала либо состоящий из соединенных между собой металлических и неметаллических элементов или металлополимерных элементов.

4 Классификация, основные параметры и размеры

4.1 Классификация скользунов по типам приведена в таблице 1.

4.2 Условное обозначение скользуна при поставке (для съемных скользунов) или в конструкторской документации (КД) (для встроенных скользунов) должно состоять из краткого наименования изделия, обозначения типа и обозначения стандарта.

Примеры условных обозначений

1 Скользун постоянного контакта съемный с плоской формой рабочей поверхности и винтовыми пружинами:

Скользун ПКСПП ГОСТ ХХХХ-ХХХХ.

2 Зазорный встроенный скользун с плоской формой рабочей поверхности:

Скользун ЗВП ГОСТ ХХХХ-ХХХХ.

Наличие зазора между рабочей поверхностью скользуна и ответной поверхностью на кузове вагона

ПОРЯДОК ИЗМЕРЕНИЯ СУММАРНОГО ЗАЗОРА СКОЛЬЗУНОВ

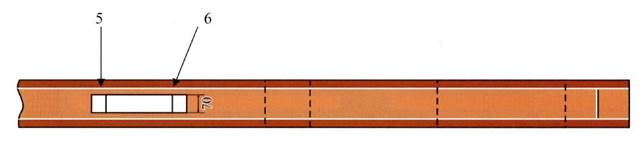

Суммарный зазор скользунов измеряется специальным шаблоном (см. рис.13).

Шаблон вводится рабочей частью в зазор между скользунами до упора. По последнему вошедшему уступу определяется величина зазора с одной стороны вагона. Для получения суммарного зазора, сложить результаты замеров с одной и другой стороны вагона.

Род грузовых вагонов

В соответствии с решением комиссии совета по ж.д. транспорту (п. 10 протокола заседания от 10-11.07.02г) с 01.08.02г разрешается эксплуатация в межгосударственном сообщении надрессорных балок, боковых рам тележек типа 18-100 до 32 лет после их изготовления (кроме надрессорных балок, боковых рам производства Польша с клеймом 6, изготовленных в 1981-1984гг включительно).

При проведении плановых видов ремонта запрещена наплавка опорных поверхностей буксовых проемов боковых рам тележек, но в эксплуатации еще встречаются данные боковые рамы. ОАО «РЖД» распоряжением № ВГ-3662 от 24.04.06г., обязывает:

При поступлении в текущий отцепочный ремонт грузовых вагонов:

• производится 100% обязательный визуальный контроль боковых рам тележек на наличие трещин и проведение замеров толщин гребней колес;

• при обнаружении боковых рам тележек с наплавленными опорными поверхностями буксового проема производится их замена;

• при обнаружении неисправностей сменных износостойких прокладок, в целях выявления причины, вызвавшей неисправность, производится тщательный осмотр сопрягаемых поверхностей боковых рам;

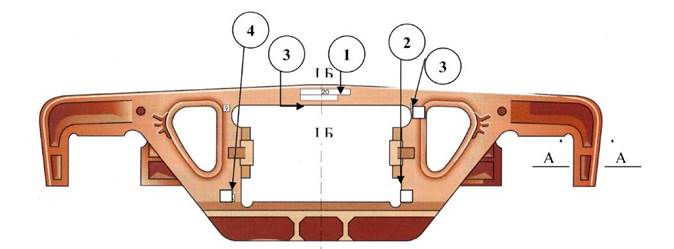

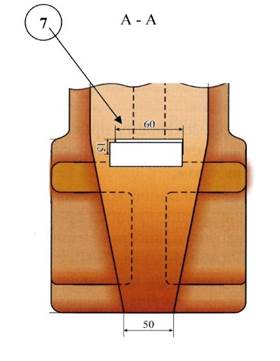

• при обнаружении разницы толщины гребней колес одной колесной пары более 3 мм. в целях выявления причины неравномерного износа гребней, производится обязательная разборка тележки вагона и инструментальная проверка базовых параметров тележки размеров «А», «Б», «М», «Н» с занесением их в дефектную ведомость формы ВУ-22, в случае отклонения базовых параметров от установленных нормативных размеров, боковые рамы направляются для производства ремонта.

• На все вагоны, у которых при текущем ремонте были выявлены вышеперечисленные отступления от нормативов, составлять акты-рекламации формы ВУ-41М.

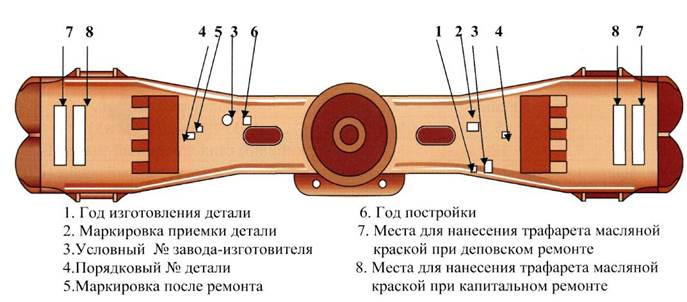

1. Место установки клейма (кода) государства-собственника при выпуске вагона из ремонта

2. Место нанесения клейма (кода) государства-собственника при изготовлении

3. Клеймо предприятия изготовителя

4. Марка стали детали

5. Место для нанесения трафарета масляной краской при деповском ремонте

6. Место для трафарета при капитальном ремонте

7. Место для нанесения клейма при деповском ремонте

4.1. Методы выявления трещин в боковых рамах и надрессорных балках

При встрече поездов особое внимание необходимо обращать на «галапи-рование» тележки, дребезжание рычажной передачи. При осмотре вагонов отдельное внимание нужно обращать на состояние рессорного комплекта, поверхности катания колесных пар, наличие и состояние узла крепления валика подвески башмака и т. д.

Обрыв шплинта валика подвески башмака, изгиб валика, отсутствие втулок.

При техническом обслуживании грузовых вагонов помимо вышеуказан ных неисправностей и условий браковки необходимо обращать внимание на наиболее вероятные места возникновения неисправностей и предельный износ трущихся деталей.

НАИБОЛЕЕ ЧАСТО ВОЗНИКАЮЩИЕ ТРЕЩИНЫ

Чаще всего трещины возникают в невидимой для осмотра зоне (опорные поверхности пятника, наклонные опорные поверхности надрессорной балки, опорные поверхности боковых рам), но при своем развитии они всегда выходят в видимую для осмотра зону.Признаками наличия трещин являются: скопление валика пыли летом (в трещину забивается пыль, к которой прилипают следующие слои), скопление инея зимой (те же причины).

В месте образования свежей трещины, всегда имеется тень, что хорошо видно при их освещении фонарем и в темное время суток.

Причины появления трещин

1. Если расстояние от шкворневой балки до верхней поверхности боковой рамы менее 30 мм, то при вписывании в кривые участки пути происходят удары кузова о боковину.

3. Если пружины рессорного комплекта сжаты (сомкнуты) до предела, тележка работает жестко, смягчения удара не происходит. Это приводит к образованию трещин в зоне технологических окон на внутренней стенке снизу и сверху.

4. Образование трещин в боковых рамах тележек происходит в зоне буксового проема от неравномерного проката, ползуна, чрезмерной загрузки вагона, неправильной комплектовки тележки. На месте образования трещин высту-

пает коричнево-красный налет, в зимнее время появляется снежно-масляный валик.

5. Наличие изгиба боковой рамы тележки в вертикальной и горизонтальной плоскостях (то есть пропеллерность рамы), приводит к образованию трещин в зоне над буксовым проемом и в его наружных углах.

6. Повышение хрупкости металла, увеличение динамической силы в зимнее время года и холодных климатических условиях.

7. Появление трещин вследствие наличия дефектов литья в любой зоне боковой рамы.

8. Плотное прижатие буксы к опорной поверхности боковины; излом, просадка пружин.

10. Неравномерная загрузка и размещение груза в вагоне (загрузка на одну сторону) создает дополнительные нагрузки на одну из боковых рам тележки.

11. Износ и ослабление крепления фрикционных планок, износ гасителей колебаний, излом клиньев, неравномерная выработка фрикционных клиньев, отсутствие коробок скользунов или излом скользуна.

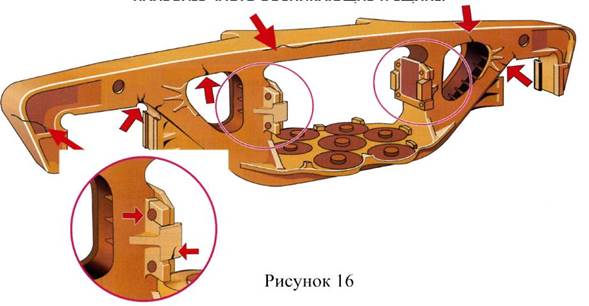

Места наибольшей вероятности возникновения трещин боковой рамы тележки:

— в литых боковых рамах тележки изнашиваются поверхности направляю

щих для букс. Трещины в буксовых проемах появляются вследствие неравно

мерного прилегания направляющих к корпусу буксы и наличия пороков, рако

вин в металле (деф.1).

Рис. 17. Места наибольшей вероятности возникновения трещин боковой рамы

— в местах по направлению к отверстию, находящемуся под буксовым проемом, если имеются раковины, вырубки, при наличии сварки (деф.2).

— на внутреннем поясе от боковой стенки смотрового окна к технологическому отверстию под буксовым проемом (деф.З).

— трещины в вертикальном поясе боковины по причине наличия неисправностей, перечисленных в п. № 10 (деф.4).

— в большинстве случаев в верхнем поясе над технологическим проемом при наличии раковин, брака в литье, в местах уменьшения толщины боковой стенки смотрового окна (деф.5). Трещины с верхней стороны боковой рамы больше по числу и размеру, чем снаружи. У цементовозов трещина покрывается ржавчиной, которая выделяется через цементную пыль.

|

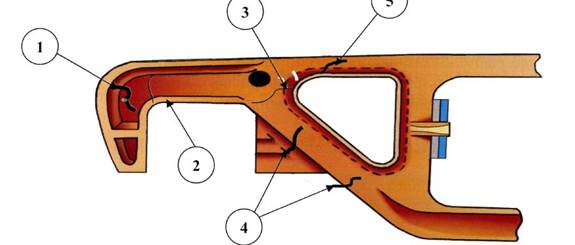

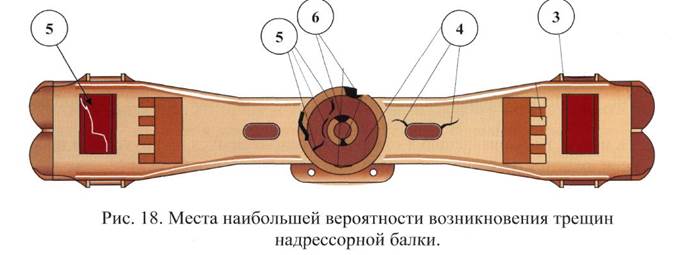

При осмотре надрессорных балок особое внимание необходимо обращать на надрессорные балки со сроком службы 20 и более лет. Чаще всего трещины в надрессорных балках появляются в наклонных опорных поверхностях, в буртах, ограничивающих поперечные перемещения фрикционного клина, в верхних, нижних и вертикальных поясах, в скользунах и опорной поверхности подпятника. Одной из причин образования трещин в надрессорных балках может явиться отсутствие или увеличенный зазор в скользунах вагона. Трещины в местах, где расположен шкворень, направленные в сторону бурта подпятника, образуются в результате выработки шворневого отверстия и возникновения резких ударов при роспуске с сортировочных горок.

Трещины надрессорной балки тележки ЦНИИ-Х3

1. Трещина на наклонной опорной поверхности.

2. Трещина на опорной поверхности подпятникового места.

3. Трещины в буртах, ограничивающих перемещения фрикционного клина.

4. Поперечные и продольные трещины в верхних, нижних и вертикальных поясах надрессорных брусьев.

5. Трещина или излом скользуна.

6. Откол наружного и внутреннего буртов подпятника

Трещины 1-4 выявляются при их дальнейшем развитии и выходе в видимую для осмотрщиков вагонов зону.

4.2. Выявление излома шкворня по внешним признакам

Излом шкворня или его выпадение происходит:

— при нарушениях технологии роспуска вагонов с сортировочных горок, приводящих к сильным соударениям вагонов;

— при нарушениях технологии производства погрузочно-разгрузочных работ с вагоном.

При этом происходит сдвиг тележки, и на вагоне остаются следы ударов, повреждения. В транзитных поездах встречаются вагоны, у которых произошел излом шкворня, но тележка не сдвинута, и вагоны находятся в поезде, угрожая безопасности движения. При встрече поезда сходу можно выявить неисправность шкворня по характерным внешним признакам и поведению узлов вагона. Особое внимание обращается на передвижение тележки под вагоном по продольной оси, если тележка под вагоном имеет повышенное движение, возможна неисправность шкворня. Если скользуны смещены, то это указывает на отсутствие шкворня, в чем можно убедиться при более тщательном осмотре пятникового узла при остановке поезда.

— смещение, сдвиг или вылет пружин из своих гнезд от резкого изменения

нагрузки на пружины вследствие сильных соударений вагонов. Выбитые внут

ренние пружины часто можно выявить по разности высоты фрикционных

клиньев амортизатора, так как выбитая из гнезда пружина поднимает клин

вверх;

— ослабление пояса крепления котла цистерны, которое легко проверить,

прижав пояс к котлу цистерны; сбоку на котле цистерны видны ржавые полосы

от смещенного (ослабленного) пояса. Если поврежден пояс, выбита пружина у

второй тележки, шкворень чаще всего сломан у первой тележки;

— смещение скользуна рамы вагона относительно скользуна тележки

(сдвиг тележки);

— если обнаружены следы от гребня или обода колесной пары на нижней полосе шкворневой балки, на разгрузочных люках хоппер-дозаторов;

— излом болтов (заклепок), их ослабление, смещение пятника, разворот, откол бурта пятника или подпятника, усиленный износ стенок, трещины;

— запавшая серьга мертвой точки из-за сильного удара вагона при сцеплении, от удара кузов поднимается, пружины сдвигают надрессорную балку вверх, которая перемещает серьгу и поворачивает её в одну линию с вертикальным рычагом. При резком опускании кузова на надрессорную балку, происходит западание (завал) серьги, а зачастую и заклинивание;

— излом корпуса поглощающего аппарата и упорной плиты;

— ослабление (отсутствие) болтов крепления котла цистерны к раме вагона в фасонных лапах;

— обрыв угловых стоек;

— деформация тормозных тяг;

— следы ударов и другие признаки, характерные для поврежденных вагонов.

При наличии вышеперечисленных признаков необходимо проверить шкворень, так как бывают случаи, когда сломанная верхняя часть шкворня некоторое время остается в гнезде и стоит вертикально.

Необходимо знать, что шкворень может быть: сломан; изогнут; выбит из гнезда и лежит в кармане хребтовой балки; находится внутри надрессорной балки при повреждении «стакана» и опускании шкворня вниз.