Что такое скользун ржд

Скользун тележки железнодорожного транспортного средства

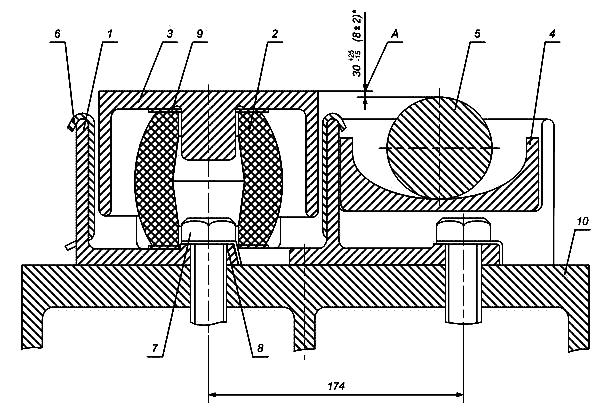

Изобретение относится к конструкциям железнодорожных тележек. Скользун тележки железнодорожного транспортного средства содержит коробку скользуна, являющуюся частью надрессорной балки, и фрикционный вкладыш. В коробке скользуна размещено сыпучее тело, а фрикционный вкладыш установлен с опиранием на сыпучее тело. Обеспечивается повышение эффективности и стабильности гашения колебаний, повышение ремонтопригодности тележки, улучшение динамики при движении вагона за счет уменьшения перевалки кузова. 2 ил.

Изобретение относится к железнодорожному транспорту, в частности к скользунам тележек грузовых вагонов.

Известен жесткий скользун тележки грузовых вагонов [1], содержащий колпак, регулировочные планки, расположенные между колпаком и опорной поверхностью скользуна надрессорной балки, а также предохранительный болт.

Недостатком данной конструкции является то, что для возможности вписывания вагона в кривые между скользуном тележки и скользуном кузова конструктивно закладывается зазор. Из-за наличия зазоров между скользунами кузова и тележки создается возможность перевалки кузова относительно тележки, что ухудшает динамику вагона при его движении на прямых участках пути.

Известна конструкция упруго-фрикционного скользуна [2], содержащая коробку скользуна с наклонной поверхностью, являющуюся частью надрессорной балки; фрикционную планку, на которую опирается скользун кузова вагона, жестко связанную с клином, расположенным в коробке надрессорной балки и контактирующим с наклонной поверхностью коробки; пружину, прижимающую клин с фрикционной планкой к скользуну кузова; предохранительный валик.

Конструкция скользуна [2] выбрана в качестве прототипа.

Недостатком данной конструкции является ее относительная сложность, а также то, что по мере просадки пружины, износа фрикционной планки, наклонных поверхностей клина и коробки меняются параметры гасителя, что приводит к увеличению перевалки кузова вагона.

Задачей изобретения является повышение эффективности и стабильности гашения колебаний, упрощение конструкции, повышение ее ремонтопригодности, улучшение динамики при движении вагона на прямых участках пути за счет уменьшения перевалки кузова.

Это достигается тем, что скользун выполнен в виде фрикционного вкладыша, опирающегося на надрессорную балку через сыпучее тело, засыпанное в коробку. При этом энергия ударных нагрузок от кузова и вибрации быстро «вязнет» в сыпучем теле за счет трения и упругой передачи через множество точек.

Сущность изобретения состоит в том, что в качестве гасителя энергии и вибрации применено сыпучее тело. Это позволяет при весьма малых амплитудах перевалки кузова эффективно гасить колебания и вибрацию, а следовательно, выполнить скользуны тележки с минимальным зазором по отношению к жестким скользунам кузова, что улучшает динамику движения вагона на прямых участках пути. Корме того, применение сыпучего тела упрощает конструкцию скользуна и делает ее более ремонтопригодной, позволяя поддерживать постоянный зазор между скользунами кузова и тележки простым посыпанием сыпучего тела.

Это отличие позволяет сделать вывод о соответствии заявляемого технического решения критерию «новизна». Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при изучении данной и смежной областей техники и, следовательно, обеспечивают заявляемому техническому решению соответствие критерию «существенные» отличия.

Скользун содержит коробку скользуна 1, являющуюся частью надрессорной балки; фрикционный вкладыш 2, нижняя часть которого выполнена конусом вниз, и сыпучее тело 3 (например, мелкие металлические шарики). Для увеличения внутреннего трения и повышения эффективности гашения колебаний стенки коробки, куда помещено сыпучее тело, выполняются шероховатыми (литыми). Для целенаправленного распределения нагрузки на сыпучее тело нижняя часть фрикционного вкладыша выполнена конусообразной, направленной внутрь коробки скользуна.

Работает скользун следующим образом. При движении вагона при перевалке скользун кузова опирается на фрикционные вкладыши скользунов тележки. Фрикционные вкладыши передают нагрузку на сыпучее тело. При весьма малых перемещениях фрикционных вкладышей, а следовательно, и кузова происходит гашение колебаний вследствие значительного трения и упругой передачи ударных нагрузок и вибрации на множестве точек. При снятии нагрузки со скользуна фрикционный вкладыш возвращается в исходное положение за счет упругого состояния сыпучего тела. Посредством дозирования сыпучего тела обеспечивается минимальный зазор между скользунами, т.е. улучшается динамика вагона при движении на прямых участках пути за счет ограничения амплитуды перевалки. При этом упрощается конструкция скользуна, повышается его ремонтопригодность.

Скользун тележки железнодорожного транспортного средства, содержащий коробку скользуна, являющуюся частью надрессорной балки, и фрикционный вкладыш, отличающийся тем, что в коробке скользуна помещено сыпучее тело, а фрикционный вкладыш установлен с опиранием на сыпучее тело.

Техническая характеристика

Вопросы по предмету «Устройство вагонов»

1. Технико-экономические характеристики вагонов: количество осей, тара, грузоподъемность, база вагона, габарит. Знаки и надписи на вагонах. Монтаж и демонтаж механизма автосцепки.

Грузоподъемность — это максимально допустимая масса груза, который можно погрузить в данный вагон. Эта величина в тоннах проставляется на боковых стенах кузова, бортах платформ, котлах цистерн масляной краской в установленных для этого местах.

Тара вагона — общая масса вагона в порожнем состоянии. Эта величина в тоннах проставляется на раме вагона с обеих сторон.

Коэффициент тары показывает долю массы порожнего вагона, приходящуюся на 1 т полезного груза при загрузке его до полной грузоподъемности. Этот измеритель характеризует выгодность использования вагонов разных типов и определяется делением тары на грузоподъемность.

Удельный объем характеризует вместимость вагона. Он показывает объем кузова в кубических метрах, приходящийся на 1 т грузоподъемности. Например, если современный четырехосный крытый вагон имеет объем кузова 120 м3, а его грузоподъемность 68 т, то получим 120 : 68 = 1,76. Для платформ применяется понятие удельная площадь, которая является результатом деления площади пола в квадратных метрах на грузоподъемность.

Нагрузка на ось получается делением общей массы вагона — тары и грузоподъемности (брутто) за вычетом массы колесных пар на число осей вагона.

Нагрузка от колесной пары на рельс определяется делением веса брутто на число колесных пар. Эта нагрузка допускается не более 215.7 кН, а для вагонов отдельных типов 245,11 кН. Эффективность вагона определяется также погонной или статической нагрузкой, приходящейся на 1 м пути.

Погонная нагрузка подсчитывается делением массы брутто вагона на длину его по осям сцепления автосцепок, для магистральных линий максимальная погонная нагрузка установлена 78 кН/м, исходя из прочности мостов и других искусственных сооружений.

База вагона — расстояние между осями пятников.

Линейные размеры пассажирского вагона:

длина вагона (расстояние между торцевыми стенками вагона) — 23,6 метра

с учётом автосцепок — 24,75 метра

База вагона (расстояние между шкворнями) — 17 метров

Тара вагона (собственная масса вагона в полном экипировании, но без пассажиров) не более – 58 тонн

Осность (количество осей под вагоном) — 4 оси

Населённость (количество мест)

относительная масса тары — масса вагона, приходящаяся на одно пассажирское место

погонная населённость — число пассажирских мест, приходящихся на единицу длины (1 метр) вагона по осям автосцепок.

2. Назначение, устройство, типы колесных пар. Конструкция и типы осей. Конструкция цельнокатаного и твердосплавного колеса. Профиль катания колеса. Обмер автосцепки шаблоном №873.

| Тип колесной пары | Тип вагона | Конструкционная скорость вагона, км/час | Максимальная расчетная статистическая нагрузка от колесной пары на рельсы, кН (тс) |

| РУ1Ш-957-Г | Грузовой | 230,5 (23,5) | |

| РУ1Ш-957-П | Пассажирский | 176,6 (18,0) | |

| РУ1Ш-957-Э | Немоторный электропоезда | 186,4 (19,0) | |

| РУ1Ш-957-Д | Немоторный дизель-поезда | ||

| РВ2Ш-957-Г | Грузовой | 245,2 (25,0) |

3. Формирование колесных пар. Знаки и надписи на торце шейки оси. Основные размеры колесной пары. Монтаж и демонтаж механизма автосцепки.

При формировании колёсных пар возможны два вида посадок: тепловая и прессовая.

Тепловая посадка по отношению к прессовой имеет следующие преимущества:

— не возникают механические повреждении сопрягаемых поверхностей, которые снижают усталостную прочность оси колёсной пары;

— в большей мере, чем при прессовой посадке, повышается усилие распрессовки колёс, что повышает безопасность движения.

Недостатками тепловой посадки по сравнению с прессовой являются:

— усложнение съёма колёс, так как необходим их нагрев с целью предупреждения задиров посадочных поверхностей;

-увеличение продолжительности формирования и расформирования колёсных пар;

4. Осмотр колесных пар под вагонами и способы обнаружения неисправностей. Передовые методы выявления неисправностей колесных пар. Оборудование определяющие неисправности колёсных пар в пути следования – КТИ. Обмер автосцепки шаблоном №873.

При осмотре колесных пар после остановки поезда следует обратить внимание на состояние фаски с наружной части обода и состояние наплыва металла на ней.

Разность высот фаски и высот наплыва металла на фаску наружной грани в разных местах одного колеса примерно соответствует величине неравномерного проката.

Замечено, что у колес без фаски в местах неравномерного проката образуется местное увеличение ширины обода, величина которого примерно соответствует величине неравномерного проката.

Отсутствие фаски на наружной части обода указывает на наличие равномерного проката более 6 мм, а отсутствие фаски и наплыв металла — на глубину равномерного проката более 9 мм.

Следы контакта с электродом или сварочным проводом можно выявить по наличию на оси пятен, отличающихся по цвету от остальной поверхности.

Для выявления трещин следует выполнять обстукивание диска и поверхности катания колес контрольным молотком и особое внимание уделить осмотру поверхностей колес с внутренней стороны, так как трещины чаше образуются именно там.

Более тщательно следует осматривать колесные пары с толщиной обода 22—35 мм, а также колесные пары, имеющие на поверхности катания ползуны, навары, выщербины, неравномерный прокат. Особое внимание уделяют вагонам, находящимся в эксплуатации шесть и более месяцев после ремонта.

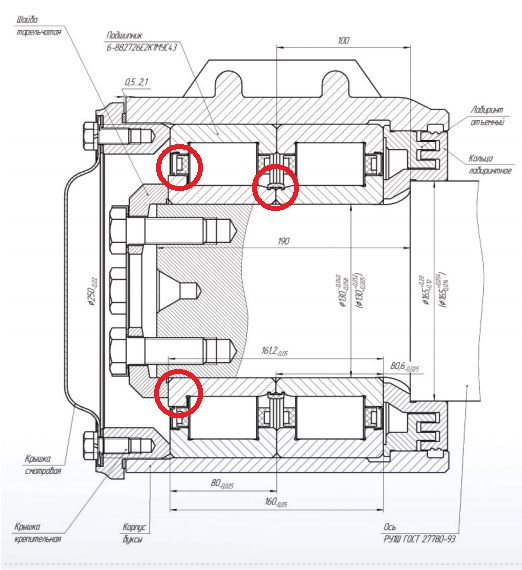

5. Назначение и типы роликовых букс. Роликовые подшипники. Конструкция буксового узла. Монтаж и демонтаж механизма автосцепки.

6. Демонтаж и монтаж букс с цилиндрическими подшипниками. Смазка, применяемая в буксовом узле. Обмер автосцепки шаблоном №873.

7. Типы букс с коническими подшипниками. Назначение и устройство букс с коническими подшипниками кассетного типа. Знаки и надписи на деталях вагона указывающих на тип подшипника. Крепление буксы с кассетным подшипником в челюстном проёме боковой рамы тележки. Смазка, применяемая в подшипниках кассетного типа. Монтаж и демонтаж механизма автосцепки.

8. Буксы со сдвоенными подшипниками, типа ХАРП, их основное отличие от роликовых подшипников. Конструкция букс со сдвоенными подшипниками. Обмер автосцепки шаблоном №873.

9. Конструкция боковой рамы и опасные зоны, зоны возможного появления трещин, дефекты в литье. Монтаж и демонтаж механизма автосцепки.

Стопорное кольцо, бурт у внутреннего кольца, заглушка.

10. Конструкция надрессорной балки и опасные зоны, зоны возможного появления трещин, дефекты в литье. Обмер автосцепки шаблоном №873.

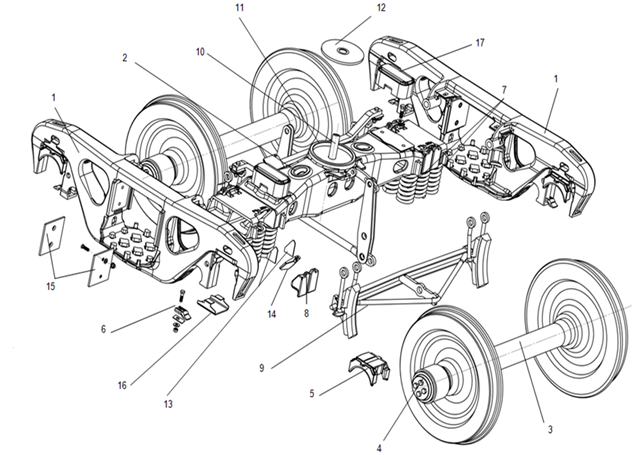

11. Конструкция тележки модели 18-100. Конструкция тележки модели 18-100М, назначение износостойких элементов. Обмер автосцепки шаблоном №873.

12. Конструкция тележки 18-101, конструкция соединительной балки. Конструкция тележки 18-102. Монтаж и демонтаж механизма автосцепки.

14. Конструкция тележки 18-578. Основные отличия от тележки 18-100. Монтаж механизма автосцепки.

| Тележка модели 18-578с увеличенной гибкостью рессорного подвешивания и износостойкими элементами предназначена для подкатки под грузовые вагоны с измененной конструкцией скользунов на раме вагона. Тележка состоит из двух колесных пар с буксами; двух боковых рам; подпятника; рессорного подвешивания; надрессорной балки; устройства отвода колодок; тормозной рычажной передачи. На опорных поверхностях буксовых проемов боковых рам установлены сменные износостойкие скобы с приваренными износостойкими планками. На верхнем поясе надрессорной балки расположены опорные площадки с резьбовыми отверстиями для установки скользунов и подпятниковое место для опоры пятника вагона. |

15. Конструкция упруго – катковых скользунов, упругих скользунов эксплуатируемых на сети ОАО «РЖД». Конструкция скользунов компании «А-Стаки». Обмер автосцепки шаблоном №873.

16. Конструкция тележки 18-9770. Основные отличия от тележки 18-100. Монтаж и демонтаж механизма автосцепки.

| Тележка модели 18-9770. (Промтрактор-Вагон) Отличительной особенностью является лучшая ремонтопригодность (может применяться со скользунами разных типов) и щадящее воздействие на рельсовое полотно тележка вагона модели 18-9770 обладает увеличенным межремонтным пробегом, достигающимся за счет увеличения статического прогиба рессорного комплекта, использования фрикционных клиновых гасителей колебаний с полиуретановыми прокладками, а также за счет использования цельнокатанных колес марки Т с повышенной твердостью. На тележке установлены скользуны постоянного контакта, что позволяет уменьшить нагрузки, передаваемые от кузова вагона на элементы тележки и на путь, а также сглаживать вхождение в кривые. В результате тележка обладает не только улучшенными динамическими характеристиками, но и более ремонтопригодна, чем стандартная модель 18-100, благодаря возможности применения любой модификации скользунов. |

17. Конструкция тележки 18-9810 (типа Barber). Обмер автосцепки шаблоном №873.

| Тележка модели 18-9810Колесные пары с двухрядными кассетными подшипниками взаимодействуют с боковыми рамами через адаптеры из высокопрочного чугуна и защитные скобы. Конструкция боковых рам тележки обеспечивает повышенное сопротивление усталости. На надрессорной балке тележки выполнены площадки для установки боковых скользунов постоянного контакта. Они состоят из комплекта цилиндрических пружин, расположенных внутри корпуса. Количество пружин скользуна подбирается в зависимости от веса порожнего кузова вагона. |

18. Конструкция тележки 18-9800. Конструкция тележки 18-194-1. Обмер автосцепки шаблоном №873.

20. Конструкция тележки ТВЗ – ЦНИИ. Обмер автосцепки шаблоном №873.

21. Устройство боковой рамы и надрессорной балки. Обмер автосцепки шаблоном №873.

22. Тележки для скоростных поездов. Тележка нового поколения 68-4096. Монтаж и демонтаж механизма автосцепки.

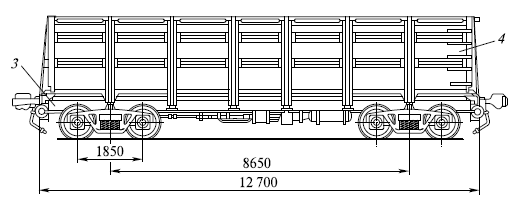

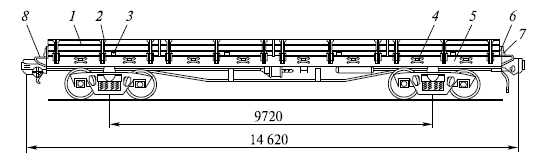

23. Устройство рам грузовых вагонов – полувагон, фитинговая длинобазная платформа, крытый вагон, цистерна, хоппер. Обмер автосцепки шаблоном №873.

24. Устройство рам пассажирских вагонов. Обмер автосцепки шаблоном №873.

26. Устройство кузова – фитинговой платформы, бортовой платформы, цистерны. Обмер автосцепки шаблоном №873.

28. Конструкция автосцепки СА-3. Механизм автосцепки. Конструкция автосцепки СА-3М, СА-3У, СА-4, устройство механизма. Монтаж и демонтаж механизма автосцепки.

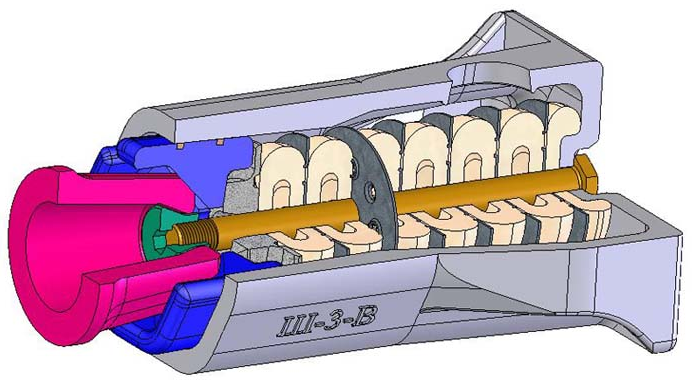

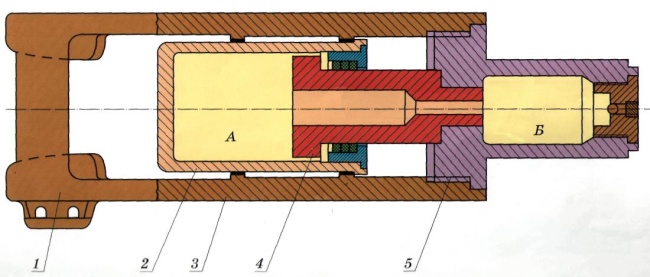

29. Устройство тягового хомута, крепление в раме вагона. Устройство поглощающих аппаратов класса Т0 (Ш-1-ТМ, Ш-2-В, Ш-2-Т, Ш-6-ТО-4). Обмер автосцепки шаблоном №873.

30. Устройство поглощающих аппаратов класса Т1 (РТ-120, ПКМП-110, АПМ-120-Т1). Устройство поглощающих аппаратов класса Т2 и Т3 (АПЭ, ЭПА). Устройство поглощающих аппаратов пассажирских вагонов типа Р-2П, Р-5П. Монтаж и демонтаж механизма автосцепки.

| Тип аппарата | Класс | Вид | Устройство |

| Ш-1-Т, Ш-1-ТМ | Т0 |  | 1. нажимной конус; 2. фрикционные клинья; 3. корпус; 4. гайка стяжного болта; 5. наружняя пружина; 6. внутренняя пружина; 7. стяжной болт; 8. нажимная шайба |

| Ш-2-Т (для 8-осных) |  | 1. нажимной конус; 2. фрикционные клинья; 3. корпус; 4. гайка стяжного болта; 5. наружняя пружина; 6. внутренняя пружина; 7. стяжной болт; | |

| Ш-2-В |  | 1. нажимной конус; 2. фрикционные клинья; 3. корпус; 4. гайка стяжного болта; 5. наружняя пружина; 6. внутренняя пружина; 7. стяжной болт; | |

| ПМК-110А ПМК-110-К-23 |  | 1 наружная пружина; 2 внутренняя пружина; 3 неподвижная пластина; 4 корпус; 5 подвижная пластина; 6 опорная пластина; 7 клин; 8 конус; 9 гайка; 10 болт | |

| Ш-6-ТО-4 (клин без заплечиков) |  | 1 нажимной конус, 2 три фрикционных клина, 3 опорная шайба, 4 корпус 5 промежуточная шайба, 6 наружная пружина, 7 две внутренние пружины, 8 стяжной болт с гайкой 9 отъемное днище, | |

| Ш-6-ТО-4у (клин без заплечиков) отсутствует стяжной болт с гайкой. |  | 1 корпус, 2 упоры, 3 упорной плиты, 4 конус, 5 фрикционных клиньев, 6 горловина корпуса аппарата, 7 вырез 9 сухари 10 съемное днище. 11,12 пружины, | |

| РТ-120 | Т1 |  | 1 корпуса, 2 фрикционных клиньев, 3 нажимного конуса, 4 комплекта упругих элементов (резинометаллических), 5 направляющего стержня, 6 шайбы, 7 вкладышей металлических, 8 вкладыши |

| Ш-3-В-120 |  | ||

| ПМКП-110А |  | 1 стяжной болт 2 корпус аппарата, 3 и 4 пружины 5 подвижные пластины 6 опорная пластина, 7 нажимной конус 8 гайка 9 фрикционные клинья, 10 неподвижные пластины, | |

| АПМ-120-Т1 |  | 1-конус нажимной; 2- корпус; 3- клин; 4- пластина неподвижная; 5- пластина опорная; 6- пакет упругих элементов; 7- пластина подвижная; 8- болт стяжной; 9- гайка М30; 10- пластина регулировочная; 11- пластина | |

| Р-2П (пасс) |  | 1мнажимная плита; 2 корпус аппарата; 3 резинометаллические элементы; 4 промежуточная плита; | |

| Р-5П (пасс) |  | корпус аппарата; резинометаллические элементы; промежуточная плита; упорная плита; клин | |

| 73ZWу | Т2 |  | 1 амортизатор эластомерный; 2 корпус поглощающегоаппарата; 3 плита упорная; 4 планка монтажная; 5 вкладыш дистанционный; 6 гайка корончатая; 7 шплинт 4×40; 8 шайба пружинная М20 |

| АПЭ-95-УВЗ |  | 1 глухая крышка; 2 рабочий цилиндр; 3 стержень; 4 поршень; 5 проходная крышка; 6 шток; 7 корпус | |

| АПЭ-90-А |  | ||

| 73ZW12 | Т3 |  | 1 стяжной болт 2 эластомерный амортизатор 3 корпус 4 вкладыш 5 монтажные планки 6 болты 7 упорная плита |

| АПЭ-120-И |  | 1 — шток; 2 — корпус; 3 — поршень; 4 — обратный клапан; 5 — уплотнительная букса | |

| ЭПА-120 |  | 1— тяговый хомут; 2— подвижный цилиндр; 3 — корпус; 4 — шток; 5 — задняя крышка |

Вопросы по предмету «Устройство и осмотр тормозов»

Если к катящему по рельсу колесу, нагружённому силой Р, прижать тормозную колодку с силой К, то между поверхностью катания колеса и колодкой возникает сила трения B=Kjк, где jк– коэффициент трения между колодкой и колесом. Со стороны колеса на колодку и далее на подвеску, раму и буксу действует реактивная сила R, равная силе В и противоположно направленная. Сила Впо отношению к колесу является внутренней силой, которая сама по себе не может произвести торможение; она создаёт момент Мв=Вт, направленный против вращения колеса. Под действием момента Мв в точке а контакта колеса с рельсом возникает сила Вт, действующая на рельс со стороны и стремящаяся сдвинуть его. Внешняя сила Вт, действующая на колесо со стороны рельса, числено, равна силе В и направленная в сторону, обратную движению, и является т о р м о з н ой с и л о й: Вт=В= Kjк

2. Типы тормозных колодок, преимущество и недостатки композиционных колодок. Основные режимы работы тормозов. Заполнение справки ВУ-45 – задача.

Коэффициент сцепления (y пси), равный отношению максимально возможной силы сцепления к действительной нагрузке колеса на рельс, зависит от скорости, от погодных условий, состояния колеса, состояния контактной поверхности.

Отпуск –давление в тормозной магистрали повышается, вследствие чего воздухораспределители выпускают воздух из тормозных цилиндров в атмосферу, одновременно происходит подзарядка запасных резервуаров путём сообщения их с тормозной

Зарядка –воздухопровод и запасные резервуары под каждой единицей подвижного состава заполняются сжатым воздухом.

Перекрыша –после произведённого торможения давление в магистрали и тормозном цилиндре не меняется.

Торможение – производиться снижение давления воздуха в тормозной магистрали вагона или всего поезда для приведения в действие воздухораспределителей, и воздух из запасных резервуаров поступает в тормозные цилиндры.

3. Дисковые и электромагнитные тормоза. Назначение и классификация. Заполнение справки ВУ-45 – задача.

4. Понятие о прямодействующем и не прямодействующем тормозе. Тормозная и отпускная волна. Скорость распространения тормозной волны. Принцип действия тормозных приборов. Заполнение справки ВУ-45- задача.

Тормозная волна. Время с момента постановки ручки КМ в тормозное положение до начала поступления воздуха в ТЦ последнего вагона называется временем тормозной волны. Частное от деления длины ТМ поезда на время называется скоростью тормозной волны. Международные требования – 250 м/с. У пассажирских – 120/190 м/с, у грузовых – 290 м/с.

Отпускная волна. Время с момента постановки ручки КМ в отпускное положение до начала выпуска воздуха из ТЦ последнего вагона называется временем отпускной волны. Частное от деления длины ТМ поезда на время называется скоростью тормозной волны. Скорость волны не нормируется.