Что такое скользуны на вагоне

Что такое скользуны на вагоне

СКОЛЬЗУНЫ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ

Общие технические условия

Side bearings of the freight wagon bogies. General specifications

Дата введения 2018-12-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Всесоюзный научно-исследовательский центр транспортных технологий» (ООО «ВНИЦТТ»)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 «Железнодорожный транспорт»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 февраля 2018 г. N 106-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 24 мая 2018 г. N 276-ст межгосударственный стандарт ГОСТ 34387-2018 введен в действие в качестве национального стандарта Российской Федерации с 1 декабря 2018 г.

1 Область применения

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.106-96 Единая система конструкторской документации. Текстовые документы

ГОСТ 2.602-2013 Единая система конструкторской документации. Ремонтные документы

ГОСТ 2.610-2006 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 1452-2011 Пружины цилиндрические винтовые тележек и ударно-тяговых приборов подвижного состава железных дорог. Технические условия

ГОСТ 4543-2016 Металлопродукция из конструкционной легированной стали. Технические условия

ГОСТ 7293-85 Чугун с шаровидным графитом для отливок. Марки

ГОСТ 7409-2009 Вагоны грузовые. Требования к лакокрасочным покрытиям

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9246-2013 Тележки двухосные трехэлементные грузовых вагонов железных дорог колеи 1520 мм. Общие технические условия

ГОСТ 14637-89 (ИСО 4995-78) Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 19281-2014 Прокат повышенной прочности. Общие технические условия

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 33211-2014 Вагоны грузовые. Требования к прочности и динамическим качествам

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 (боковой) скользун: Составная часть тележки, расположенная в концевых частях надрессорной балки и предназначенная для ограничения угловых перемещений между кузовом вагона и тележкой относительно продольной оси пути.

вертикальное направление: Направление, перпендикулярное к плоскости пути.

3.3 динамический прогиб (скользуна постоянного контакта): Разница установочной высоты скользуна постоянного контакта и его высоты при замыкании ограничителя хода в вертикальном направлении.

3.4 статический прогиб (скользуна постоянного контакта): Деформация упругих элементов скользуна постоянного контакта от свободного состояния до состояния под нагрузкой, соответствующей установочной высоте, без учета сил трения.

3.5 колпак скользуна: Деталь, расположенная в верхней части бокового скользуна, с рабочей поверхностью на своей внешней поверхности, передающая нагрузки от кузова вагона на корпус, или на упругие элементы скользуна, или на приливы надрессорной балки.

3.6 корпус скользуна: Деталь съемного бокового скользуна, предназначенная для размещения упругих элементов и (или) крепления колпака скользуна, передающая нагрузки от кузова вагона на надрессорную балку.

продольное направление: Направление в плоскости пути вдоль его оси.

3.8 рабочая поверхность (скользуна): Поверхность бокового скользуна, предназначенная для восприятия нагрузок и сил трения, возникающих при контакте с ответной боковой опорой на кузове вагона.

3.9 скользун зазорного типа: Боковой скользун, предусматривающий при установке кузова вагона на тележку зазор между рабочей поверхностью скользуна и ответной поверхностью боковой опоры на кузове вагона.

3.10 скользун постоянного контакта: Боковой скользун, оборудованный упругими элементами, прижимающими рабочую поверхность к ответной поверхности боковой опоры на кузове вагона.

3.11 статическая сила сжатия (при установочной высоте): Сила реакции сжатого до установочной высоты скользуна постоянного контакта.

1 Наибольшая статическая сила сжатия достигается при наибольшем статическом прогибе упругого элемента с учетом допусков на изготовление деталей бокового скользуна.

2 Для скользунов постоянного контакта с неметаллическими упругими элементами учитывают эффект релаксации в течение 24 ч при температуре плюс 20°С.

3.12 установочная высота (скользуна постоянного контакта): Расстояние от опорной поверхности съемного бокового скользуна на надрессорной балке до рабочей поверхности скользуна, прижатой к ответной поверхности на кузове вагона.

3.13 визуальный индикатор предельного износа: Конструктивный(ые) элемент(ы) на поверхности пар трения, позволяющий(ие) без средств измерения визуальным способом контролировать износ поверхности пар трения при эксплуатации и ремонте.

3.14 неметаллический упругий элемент: Упругий элемент, полностью выполненный из неметаллического материала либо состоящий из соединенных между собой металлических и неметаллических элементов или металлополимерных элементов.

4 Классификация, основные параметры и размеры

4.1 Классификация скользунов по типам приведена в таблице 1.

4.2 Условное обозначение скользуна при поставке (для съемных скользунов) или в конструкторской документации (КД) (для встроенных скользунов) должно состоять из краткого наименования изделия, обозначения типа и обозначения стандарта.

Примеры условных обозначений

1 Скользун постоянного контакта съемный с плоской формой рабочей поверхности и винтовыми пружинами:

Скользун ПКСПП ГОСТ ХХХХ-ХХХХ.

2 Зазорный встроенный скользун с плоской формой рабочей поверхности:

Скользун ЗВП ГОСТ ХХХХ-ХХХХ.

Наличие зазора между рабочей поверхностью скользуна и ответной поверхностью на кузове вагона

Упруго-катковый скользун

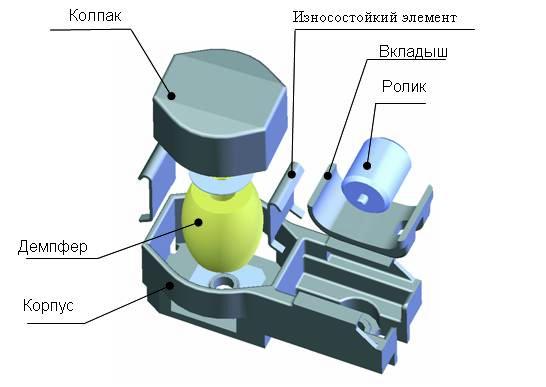

Одной из особенностей конструкции данной модели тележки является наличие упруго-катковых скользунов. Скользуны упруго-каткового типа постоянного контакта предназначены для гашения боковых колебаний кузова вагона, ограничения виляния тележки и повышения устойчивости движения вагона.

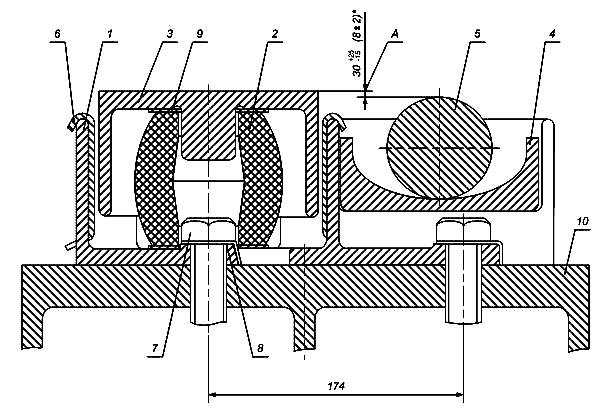

Упруго-катковый скользун тележки состоит из корпуса, упругого элемента (демпфера), колпака, вкладыша и ролика.

Демпфер выполнен бочкообразной формы из полимерного материала, который находится в литом корпусе и предназначен для гашения вертикальных колебаний. На демпфер устанавливается колпак из износостойкого материала, который находится в постоянном контакте с ответной частью скользуна, расположенной на шкворневой балке рамы вагона. Ролик 5, установленный на поверхности катания (вкладыше) 4 внутри корпуса 1, служит ограничителем прогиба демпфера 2. В местах контакта колпака 3 с корпусом 1 установлены два сменных износостойких элемента 6, толщиной 4 мм.

Скользуны устанавливаются на опорные площадки надрессорной балки. Крепление осуществляется при помощи болтов 7 и стопорных шайб 8.

8 — шайба 24, 9 — прокладка регулировочная

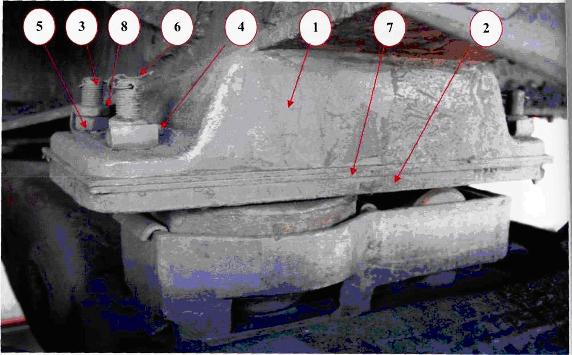

На раме кузова вагона узел упруго-каткового скользуна состоит из скользуна 1, приваренного к нижнему листу шкворневой балки, опорной пластины скользуна 2, которая крепится к скользуну винтами 3, гайками 5.

Винты стопорятся контргайкой 8, шайбой 4 и проволокой 6. Между опорной пластиной и скользуном устанавливаются регулировочные прокладки 7, которые подбираются для обеспечения необходимого зазора между опорной пластиной скользуна кузова и роликом скользуна тележки

Узел упруго-каткового скользуна на раме вагона

Перед подкаткой тележек под вагон производится обязательная регулировка скользунов тележки в свободном состоянии по размеру А (30±1,5 мм), которое обеспечивается регулировочными прокладками 9, расположенными между колпаком 3 и демпфером 2. После подкатки тележек под вагон производится регулировка по размеру А (8±2мм) под тарой вагона обеспечивается регулировочными прокладками ответной части скользуна, расположенной на раме вагона.

В эксплуатации зазор между роликовыми скользунами тележки и опорной пластиной скользуна рамы должен быть от 4 до 14 мм. В случае если зазор выходит из указанных размеров, необходимо произвести регулировку его в пределах от 6 до 10 мм. Для регулировки зазора должны применяться прокладки толщиной от 1,5 до 8 мм. Прокладок должно быть не более 4 шт.

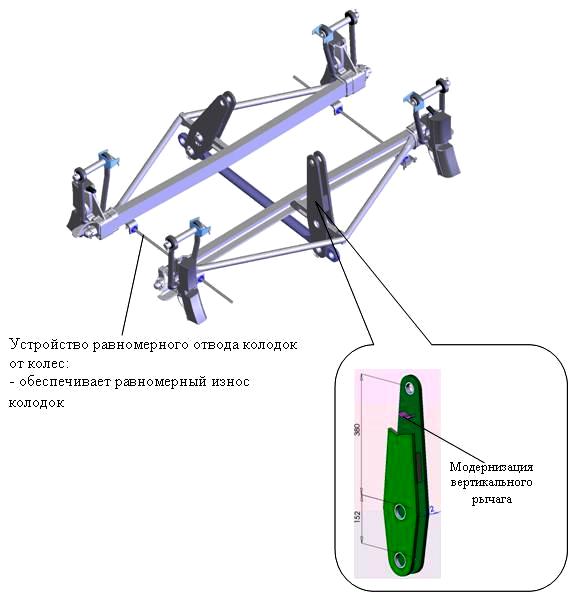

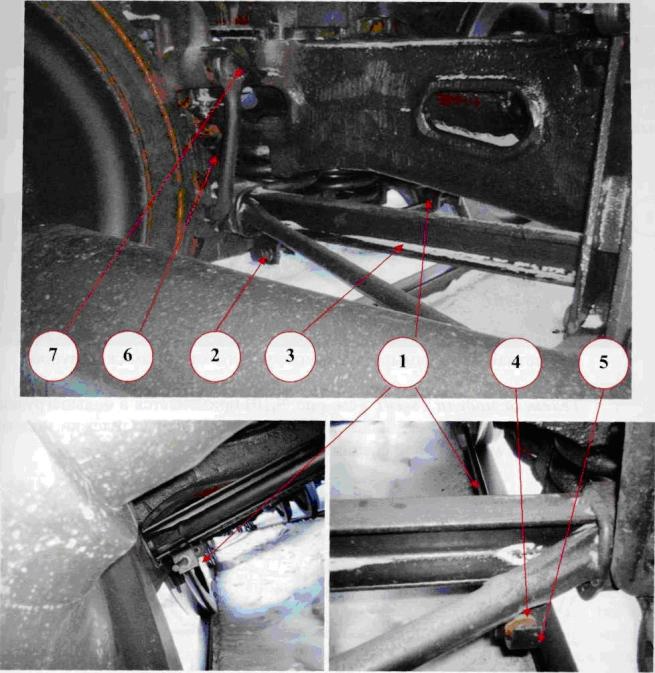

Устройство направленного отвода колодок тормозной рычажной передачи тележки модели 18-578

Это устройство содержит два жестко закрепленных с одного края стержня 1, проходящих в отверстия кронштейнов 2, приваренных на триангелях 3. В отверстиях кронштейнов установлены износостойкие полимерные втулки 4 (см. фото). Скобы 5 подгибаются к головкам стержней и служат их предохранением от выпадения. Крепление тормозных башмаков 6 и наконечников на триангеле 3 осуществляется посредством заклепок.

В шарнирных соединениях рычагов с триангелями, затяжками и державкой мертвой точки установлены износостойкие втулки. В отверстиях подвесок триангеля 7 установлены резиновые втулки. Не допускается изгиб стержня устройства направленного отвода колодок.

3.5.2 Тележки пассажирских вагонов

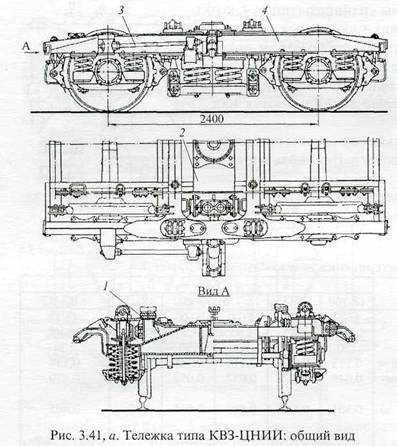

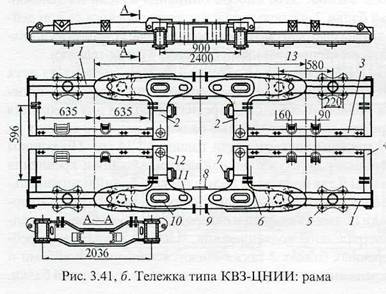

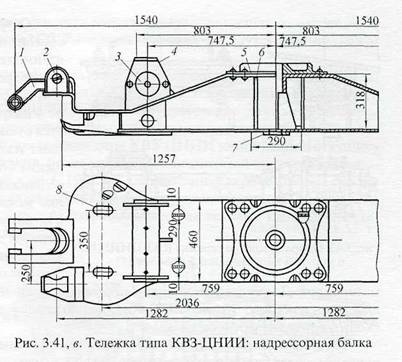

Тележка типа КВЗ-ЦНИИ (рис. 3.41) обладает лучшими ходовыми качествами по сравнению с КВЗ-5, большинство узлов и деталей которой использовано в новой конструкции.

Отличительной особенностью тележки типа КВЗ-ЦНИИ является опирание кузова на скользуны 1 (рис. 3.41, а), а не на подпятник, как это принято в ранее спроектируемых конструкциях вагонов. Кроме того, в тележке КВЗ-ЦНИИ увеличен статический прогиб рессорного подвешивания до 190 мм вместо 120—150 мм в предшествующей конструкции. В результате удалось повысить конструкционую скорость движения до 160 км/ч при обеспечении необходимой плавности хода вагона. Этот способ опирания кузова на тележки позволил снизить массу надрессорной балки 2, а с целью недопущения перекоса ее при действии момента сил трения между скользунами предусмотрены поводковые устройства 3, связывающие надрессорную балку 2 с боковыми продольными балками 4 рамы тележки.

Надрессорная балка (рис. 3.41, в) тележки КВЗ-ЦНИИ сварная коробчатого сечения. Концевые ее части уширены для обеспечения хорошей опоры на трехрядные пружины центрального подвешивания и снабжены отверстиями 8, служащими для пропуска предохранительных болтов. Посередине балки укреплен подпятник 5, а подпятниковое место усилено ребрами 6 и планкой 7. В верхней части балки приварены коробки горизонтальных скользунов 4, к которым сбоку прикреплены вертикальные скользуны 3, взаимодействующие со скользунами средних поперечных балок рамы тележки. По концам надрессорной балки расположены кронштейны 2 для направляющих поводков и кронштейны 1 для крепления гидравлических гасителей колебаний. Вертикальная нагрузка от кузова вагона передается через горизонтальные скользуны 4 надрессорной балки, а между пятником и подпятником, соединенными замковым шкворнем, должен быть вертикальный зазор 9 мм. В этом случае пятник и подпятник совместно с замковым шкворнем, состоящим из двух полушкворней, являются осью вращения тележки относительно кузова и служат для передачи тяговых и тормозных усилий от тележки к кузову, а также восприятия сил, возникающих от момента трения при прохождении кривых участков пути.

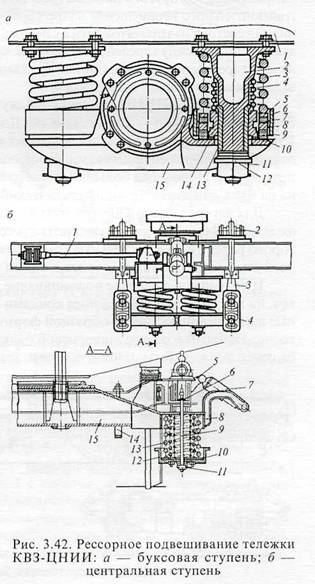

Буксовая ступень (см. рис. 3.42, а) включает в себя два одинаковых параллельно работающих комплекта, каждый из которых состоит из шпинтона 2, наружной 3 и внутренней 4 пружин и фрикционного гасителя колебаний. С целью уменьшения шумовых высокочастотных колебаний между наружной пружиной 3 и поддоном корпуса буксы 75, приваренном к кожуху 6, предусмотрены резиновые прокладки 7 и 9, защищаемые от истирания металлическими кольцами 5 и 8. В состав гасителя колебаний входят: сменная фрикционная шпинтонная втулка 13, вокруг которой расположены шесть фрикционных конусных секторов (клиньев) 14, расположенных между верхним и нижним опорными коническими кольцами 10. На верхнее кольцо воздействует внутренняя пружина 4, а нижнее кольцо 10 через резиновую прокладку передает нагрузку на поддон корпуса буксы 15. Во время колебания рамы 1 тележки относительно буксы 75 происходит взаимное перемещение и возникновение сил трения между клиньями 14 и шпинтонной втулкой 13, фиксация которой осуществляется корончатой гайкой 11 и тарельчатой пружиной 12.

На случай обрыва подвесок 3 или серег 4 предусмотрены предохранительные болты 9 с Т-образными головками, опирающимися вверху через резиновую прокладку 6 на продольные балки рамы, а на нижние концы навернуты гайки 77. От падения надрессорной балки предусмотрена предохранительная скоба 14. От ее перекоса и смягчения продольных ударов, возникающих при прохождении кривых участков пути, каждый конец балки связан с рамой тележки упругим продольным поводком 1.

Центральное подвешивание снабжено гидравлическими гасителями колебаний 7, размещенными с каждой стороны тележки и шарнирно укрепленными верхними концами к кронштейнам 5 боковых рам, а нижними — к кронштейнам 8 надрессорной балки. Расположенные под углом 35—45° к горизонтали они способны гасить вертикальные и горизонтальные колебания надрессорной балки и кузова вагона.

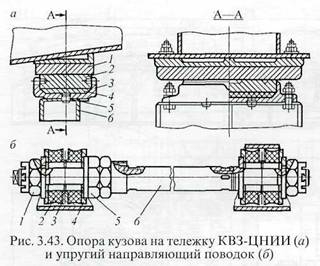

Опора кузова на тележку (рис. 3.43, а) состоит из скользунов кузова 1 и тележки 2, взаимодействующих между собой. Скользун 2 через резиновую прокладку 4 опирается на дно коробки 3, укрепленной болтами к опоре 6 надрессорной балки, где она центрируется с помощью штыря J. Такая опора повышает плавность хода вагона за счет уменьшения боковой качки и гашения извилистого движения тележки. При этом момент трения между скользунами должен находиться в пределах 20—28 Н*м, обеспечивающий поворот тележки относительно кузова при прохождении вагона в кривых участках пути. Это достигается применением разнородных материалов. Для скользуна кузова 1 применена сталь марки 40Х, а для тележки 2 скользун выполнен из серого чугуна СЧ 23-40. С целью недопущения задиров рабочие поверхности скользунов шлифуют и смазывают.

Тележки КВЗ-ЦНИИ выпускаются двух типов: I тип предназначен для вагонов с массой брутто до 60 т; II тип — до 72 т. Тележка II типа аналогична по конструкции и отличается от I типа более мощной рамой, имеющей концевые поперечные балки. Она оборудована усиленными люлечными подвесками, удвоенным числом гидравлических гасителей колебаний, пружинами, имеющими больший диаметр прутков и др. Масса усиленной тележки увеличена на 0,4 т, она имеет меньший статический прогиб по сравнению с тележкой I типа.

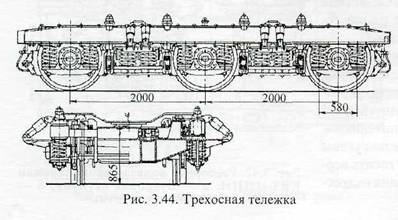

Для вагонов массой брутто до 108 т Калининский завод в 1959 г. построил трехосную тележку (рис. 3.44) с двухступенчатым рессорным подвешиванием, статический прогиб которого равен 168 мм. Отдельные комплекты центрального и буксового подвешивания аналогичны соответствующим конструкциям тележек КВЗ-ЦНИИ.

Кроме того, с целью улучшения плавности хода колесные пары трехосных тележек имеют уклон поверхности катания 1/40 вместо 1/20. Рычажная передача — с двухсторонним нажатием тормозных колодок.

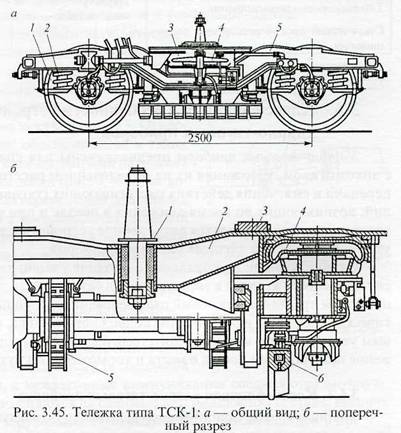

Необходимость повышения скорости движения потребовали разработки усовершенствованных конструкций. В результате решения этой задачи Калининским (ныне Тверским) заводом совместно с ВНИИЖТ, ВНИИВ, ЛИИЖТ и др. была создана модернизированная тележка КВЗ-ЦНИИ-М, допускающая повышение скорости движения до 180 км/ч. Она отличается от рассмотренных выше тележек типа КВЗ-ЦНИИ увеличенным статическим прогибом рессорного подвешивания, более надежной однозвенной конструкцией люлечных подвесок вместо двухзвенных и др. С 1986 г. Калининский (Тверской) завод строит вагоны с модернизированными тележками. Для вагонов скоростных поездов (до 200 км/ч) Калининским вагоностроительным заводом разработана новая тележка типа ТСК-1 (тележка скоростная калининская, 1-й вариант).

Тележка типа ТСК-1 (рис. 3.45, а) предназначена для пассажирских вагонов скоростных поездов (до 200 км/ч). Она разработана Калининским вагоностроительным заводом в 1969 г. для вагонов поезда «Русская тройка» (РТ-200). Особенность устройства тележки ТСК-1 заключается в устройстве центрального подвешивания, в котором используются пневматические рессоры 4 диафрагменного типа с резинокордной оболочкой диаметром 580 и высотой 170 мм.

В центральном подвешивании установлены вертикальные и горизонтальные гидравлические гасители колебаний, шарнирно соединяющие надрессорную балку 3 с рамой 5 тележки и обеспечивающие раздельное гашение колебаний в вертикальной и гори¬зонтальной плоскостях. Кузов вагона опирается на скользуны, что вызвало необходимость связи надрессорной балки с рамой тележки упругими поводками с резинометаллическими шарнирами по концам. Буксовое подвешивание 2 аналогично по конструкции с тележкой КВЗ-ЦНИИ, но имеет гидравлические гасители колебаний и поводки, связывающие кронштейны букс с рамой тележки. Колесные пары 1 специальные, имеющие новый профиль поверхности катания с конусностью 1:100; 1:20; 1:7 и углом скоса рабочей грани гребня 65° вместо 60° в типовых колесных парах. Шейки оси удлинены для размещения третьего упорного подшипника.

Надрессорная балка 2 (рис. 3.45, б) сварная коробчатой формы с посадочными площадками по концам для установки пневматических рессор 4 центрального подвешивания, а в средней части имеет шкворневое устройство 1 с упругой посадкой. Балка снабжена подрезиненными пластмассовыми скользунами 3, на которые опирается кузов вагона.

Тележка ТСК-1 оснащена дисковым 5 и магнитно-рельсовым б тормозами. Причем дисковый тормоз предназначен для производства служебного торможения, а совместно с магнитно-рельсовым — для экстренного торможения. Тележка оборудована колодочным устройством для очистки поверхности катания колес перед торможением. Для вагонов нового поколения на Тверском вагоностроительном заводе разработаны конструкции, отвечающие современным техническим требованиям.