Хдв путевая машина расшифровка

Путевые машины

Путевые работы являются сложными, трудоемкими (мало привлекательными) и многооперационными. На ремонтных работах требуется выполнить до 80 технологических операций, а при текущем его содержании их насчитывается до 120.

В путевом комплексе уже насчитывается 40 типов путевых машин и 55 типов путевого механизированного инструмента. Для изучения применяемых методов и эффективных способов выполнения путевых работ, тенденций развития путевых машин и их анализа, используются приемы классификации.

Классифицировать, означает разделение множества объектов по общим для них признакам (или различиям) на классы (группы). Основные признаки, по которым классифицируют путевые машины: назначение, способ выполнения работ, тип привода, вид ходового оборудования, наличие энергетической базы, способ передвижения, системы управления, вид и состав выполняемых работ, конструктивные отличия, универсальность и др.

Классификация путевых машин

По назначению путевые машины и механизмы делятся на группы для:

а также транспортные, тягово-энергетические и погрузочно-разгрузочные средства для путевых работ (составы для засорителей, саморазгружающиеся вагоны, автомотрисы, дрезины, мотовозы);

путевой механизированный инструмент.

По способу выполнения работ машины различают: циклического (путеукладчики, выправочно-подбивочно-рихтовочные и др.), непрерывно-циклического (Duomatic 09-32, ПМА-1) и непрерывного действия (струги, щебнеочистительные, снегоуборочные машины и др.). Машины тяжелого типа несъемные с пути; путеизмерительные тележки, путевой инструмент и др. относятся к легким и могут быть сняты с пути.

Для привода в действие рабочих органов и передвижения самоходных путевых машин используются механические, гидравлические, пневматические, комбинированные передачи. По виду ходового оборудования машины бывают: на железнодорожном ходу, гусеничном и комбинированном пневможелезнодорожном ходу.

Гусеничный и комбинированный ход применяется на путевых машинах транспортного строительства. Путевые машины в путевом хозяйстве имеют железнодорожный ход.

В зависимости от наличия энергетической установки путевые машины делятся на автономные и неавтономные. Первые оснащены собственной энергетической базой (дизельный агрегат), к которой подключают все двигатели.

Многие путевые машины автономные (путеукладчики, дрезины, автомотрисы, выправочно-подбивочно-рихтовочные и т.п.). Неавтономные машины подключаются к локомотивам (путевые струги, плуговые снегоочистители, роторные снегоочистители и т.п.).

При создании путевых машин к ним предъявляются как общие, так и специфические требования: Общие требования: к показателям назначения (производительность и др.), унификация узлов и деталей, повышение надежности, снижение стоимости, метало- и энергоемкости, универсальность машин, легкость управления, ремонтопригодность (простота изготовления деталей, возможность демонтажа и ремонта узлов и агрегатов), обеспечение безопасности при обслуживании машин и их работе, создание благоприятных условий для работы машинистов, автоматизация управления и т.п.

Специфические требования обусловлены тем, что путевые машины имеют железнодорожный ход и относятся к специальному подвижному составу (СПС). Они должны вписываться в габарит подвижного состава по ГОСТ 9238-83; не превышать допустимых нагрузок 230 кН на ось; обладать плавностью хода; оснащаться ходовым, сцепным и тормозным оборудованием, совместимым с подобным оборудованием на подвижном составе; обеспечивать быстрый перевод рабочих органов из транспортного положения в рабочее и обратно, вписываться в кривые и обеспечивать требуемую устойчивость, иными словами, отвечать требованиям, предъявляемым к подвижному составу.

Классификация путевых машин, их комплекты и требования предъявляемые к ним

Классификация путевых машин,

их комплекты и требования предъявляемые к ним

К признакам, по которым классифицируют машины, относят: назначение, способ выполнения работ, тип приводов, вид ходового оборудования, наличие энергетической базы, способ передвижения. По назначению путевые машины и механизмы делятся на группы, которые включают в себя машины для: ремонта земляного полотна (путевые струги, дренажные и уборочные машины), балластировки пути (балластеры, путе подъёмники, тракторные дозировщики); хоппер-дозаторы; очистки балластного слоя (щебнеочистительные машины); укладки пути (рельсоукладчики, путеукладчики); сварки рельсов; машины звеносборочных баз (звеносборочные и звено-разборочные линии); уплотнения балласта и выправки пути (шпалоподбивочные, выправочно-отделочные, рихтовочные и путерихтовочные машины); контрольно-измерительные (путеизмерительные и дефектоскопные вагоны, автомотрисы, и тележки); очистки и уборки снега (плуговые и роторные снегоочистители, снегоуборочные машины), а также транспортные и погрузочно-разгрузочные средства для путевых работ (саморазгружающиеся вагоны, дрезины, мотовозы). По способу выполнения работ различают машины тяжёлого типа или несъёмные (струги, балластировочные машины, путеукладочные, щебнеочистительные, снегоуборочные и др.) и лёгкие типа или съёмные (передвижные электростанции, шпалоподбойки, рельсорезные и рельсосверлильные станки, другой электрический и гидравлический инструмент и т. д.) Машины тяжёлого типа занимают перегон, их нельзя снять с пути для пропуска поездов, а лёгкого типа снимаются с пути для пропуска поезда.

Для приведения в действие рабочих органов, а также для передвижения самоходных путевых машин используются следующие типы приводов: гидравлический, электрический, от двигателя внутреннего сгорания с механической передачей. По виду ходового оборудования машины бывают на железнодорожном ходу (струги, путеукладчики, электро-балластеры, выправочпо-подбивочные т. п.) и гусеничном (тракторные путеукладчики, дозировщики и т. п.). Большую часть машин выпускают на железнодорожном ходу. Они согласно правил технической эксплуатации железных дорог являются специальным подвижным составом. На транспортном строительстве внедряются машины на комбинированном ходу, на пневможелезнодорожном — пневмоколесные машины с роликами, установленными на специальных подвесках. Для движения по автомобильным дорогам ролики поднимают, а по железным дорогам опускают и машина опирается на них.

В зависимости от наличия энергетической установки путевые машины делятся на автономные и неавтономные. Первые оснащены собственной энергетической базой, к которой подключают все двигатели. Многие путевые машины автономные (путеукладчики, дрезины, вып-равочно-подбивочно-рихтовочная ВПР-1200, ВПР-02 и т. п.). Неавтономные машины подключаются к локомотивам (путевые струги, плуговые снегоочистители роторные, снегоочистители и т. п.)

Перечень основных путевых машин

и механизмов и их сокращенные названия

Учитывая, что основной способ сношений на железнодорожном транспорте — телеграфно-телефонный, то все сообщения должны быть краткими. Поэтому широко используются сокращенные названия путевых машин.

Перечень основных путевых машин и механизмов и их сокращенные названия

Учитывая, что основной способ сношений на железнодорожном транспорте — телеграфно-телефонный, то все сообщения должны быть краткими. Поэтому широко используются сокращенные названия путевых машин.

Троицкое подразделение

РАЗДАТОЧНЫЙ МАТЕРИАЛ

По предмету

«Устройство и эксплуатация хоппер – дозаторов

И вагонов – самосвалов (думпкаров)»

Предназначен для использования при подготовке групп по профессии «машинист железнодорожно – строительных машин»

Составил: преподаватель Е.А.Подольская

Назначение и техническая характеристика хоппер-дозаторов

И вагонов – самосвалов

При строительстве железных дорог и прокладке вторых путей, а также при ремонте железнодорожных путей на сети ж.д. России используются высокопроизводительные путевые машины. Эти средства механизации значительно облегчают труд путевых рабочих, делают его более эффективным, создают условия для бесперебойного и безопасного движения поездов с максимальными скоростями.

Хоппер-дозатор — транспортное средство для перевозки, механизированной выгрузки, укладки в путь, дозирования и разравнивания балласта при строительстве, ремонте и текущем содержании железнодорожного пути. Первые хоппер-дозаторы созданы в СССР в начале 50-х годов.

Кузов хоппер-дозатора цельнометаллический бункерного типа, имеет четыре разгрузочных устройства с крышками, а также дозирующее устройство.

Рама дозирующего устройства при разгрузке находится над поверхностью пути на высоте, равной толщине отсыпаемого балластного слоя.

Управление дозирующим и разгрузочным устройствами осуществляется пневмосистемой. При движении хоппер-дозатора крышки открываются пневмоцилиндрами, балласт высыпается и разравнивается рамой дозатора слоем заданной толщины. В зависимости от принятой технологии путевых работ возможны различные варианты выгрузки балласта: на середину пути, в междупутье, на обочину или на всю ширину пути.

Перемещение хоппер-дозатора осуществляется локомотивом, от компрессора которого в пневмосистему подаётся сжатый воздух.

Для перевозки балластных материалов формируются составы из 20—25 вагонов (хоппер-дозаторные вертушки), в которые включают «турный» для следования вместе с бригадой обслуживания. В качестве такого вагона может подойти как плацкартный вагон, так и вагон дизель-электростанция из состава рефрижераторного поездов.

Достоинство вагонов-самосвалов заключается в быстрой (1-2 мин) механизированной разгрузке грузов на любом участке пути.

Разгрузка вагонов-самосвалов производится на любую сторону железнодорожного пути при помощи цилиндров разгрузки, поворачивающих кузов под углом 45°. Поворот кузова производится на опорах, установленных на кронштейнах нижней рамы. При наклоне кузова, посредством рычажного механизма открывается борт со стороны разгрузки, а борт противоположной стороны остается закрытым.

— четырёхосными — для магистральных и промышленных железных дорог (грузоподъёмность 60—65 тонн),

— шестиосными — для магистральных и промышленных железных дорог (грузоподъёмность 105 тонн),

— восьмиосными — для перевозки вскрышных пород на предприятиях угольной промышленности (грузоподъёмность 145 тонн) и для перевозки тяжёлых скальных пород и руд на горнорудных предприятиях металлургической промышленности (грузоподъёмность более 145 тонн).

Шестиосный думпкар 2ВС-105

Кузов думпкара имеет такую же принципиальную схему, как у шестиосного думпкара; отличия лишь в конструктивном исполнении отдельных узлов и деталей.

На железных дорогах Российской Федерации работают вагоны-самосвалы типов 6ВС-60,7ВС-60, ВС-66, отличающиеся различным объемом кузова и. соответственно, грузоподъемностью. Модели вагонов 31-638,31-656, 31-661,31-673, 31-674 отличаются от вышеперечисленных наличием переходных площадок.

В остальном по принципу действия и конструкциям различий у всех типов вагонов-самосвалов нет.

Думпкар модели 13-638

ТУРНЫЙ ВАГОН

На концах разгрузочной магистрали турного вагона должны быть смонтированы типовые концевые краны с соединительными рукавами, расположенными таким образом, чтобы исключалась возможность их случайного подсоединения к тормозной магистрали. Концевые краны и головки соединительных рукавов разгрузочной магистрали турного вагона окрашивают так же, как и на вагонах вертушки.

Эксплуатация турных вагонов без рабочей воздушной магистрали запрещается.

Вертушки хоппер-дозаторов ЦНИИ-ДВЗ и вагонов-самосвалов должны быть оснащены съемным устройством, которое предназначено для снижения давления сжатого воздуха, поступающего из питательной магистрали локомотива до допустимого максимального давления в разгрузочной магистрали вагонов вертушек.

Турные вагоны, согласно имеющейся в них описи, снабжаются инструментом и запасными частями, двухлитровой масленкой и огнетушителями, сигнальными принадлежностями, а также накаточными башмаками и 20-тонными домкратами. Кроме того, в каждом вагоне должна быть аптечка с необходимыми медикаментами и перевязочными средствами.

На каждой вертушке из хоппер-дозаторов или вагонов-самосвалов должны вестись журналы учета проведенных технических обслуживании (приложения 4 и 5), а на хоппер-дозаторной вертушке еще и сменный журнал о техническом состоянии передаваемой по смене вертушки (приложение 6).

Для обеспечения бытовых условий сопровождающим вертушки бригадам, каждый турный вагон укомплектовывается постельными принадлежностями, печкой и запасом топлива, необходимой кухонной утварью.

В вагоне должен быть туалет с умывальником и запасом воды, а также питьевой бачок.

Для освещения служебного помещения вагон должен быть укомплектован заряженной аккумуляторной батареей, обеспечивающей питание электролампочек на весь период маршрута движения.

ТИПОВЫЕ УЗЛЫ ВАГОНОВ

Независимо от типа и назначения каждый грузовой вагон состоит из пяти основных узлов: ходовых частей, кузова, рамы, тормозного оборудования и ударно-тяговых устройств.

Если кузов и рама хоппер-дозатора и вагона-самосвала имеют свои особенности, то их ходовые части, ударно-тяговые устройства и тормозное оборудование абсолютно идентичны этим же узлам у любого грузового вагона.

Ходовые части вагонов

Тележки обеспечивают свободное вписывание вагонов сравнительно большой длины в кривые участки пути, дают широкую возможность для установки нескольких систем рессор, улучшают ходовые качества вагона и смягчают вертикальные перемещения вагонного кузова при прохождении неровностей пути за счет рессорного подвешивания.

Тележки подразделяется по устройству рессорного подвешивания, по количеству осей, по конструкции рамы и т.д.

|

Рис. 2. Тележка вагона (модель 18-100)

В процессе эксплуатации тележки подвергаются износам и различным повреждениям.

В литых боковых рамах изнашиваются поверхности направляющих для букс и надрессорных балок, отверстия для валиков подвесок тормозных башмаков, появляются трещины в буксовых проемах и др. В надрессорных балках могут возникнуть поперечные трещины на вертикальных и горизонтальных стенках, трещины в подпятниках и сварных швах коробок скользунов, износы рабочих поверхностей подпятников и скользунов.

В рамах тележек ЦНИИ-Х-30 обнаруживается износ и ослабление крепления фрикционных планок, изломы, трещины и износ клиньев фрикционных гасителей колебаний, отсутствие или излом колпаков скользунов.

Не допускаются к эксплуатации вагоны с разнотипными рессорными комплектами, трещиной или изломом хотя бы одной пружины, их сдвигом или перекосом, а также с трещинами в литых боковых рамах.

Поэтому, при проведении технического обслуживания вертушек, бригады машинистов должны внимательно осматривать все ходовые части вагонов и принимать необходимые меры при обнаружении неисправностей в них.

Колёсные пары

Колесная пара— наиболее ответственная часть вагона, так как воспринимает его вес, направляет движение вагона по рельсовому пути и жестко выдерживает большие по величине и разнообразные по направлению удары от неровностей пути.

Колесная пара состоит из оси и двух колес, напрессованных на нее. Каждая колесная пара характеризуется типом оси, конструкцией и диаметром колес по кругу катания. Тип колесной пары выбирается в зависимости от назначения и грузоподъемности вагона.

В процессе эксплуатации на колесных парах возникают различные дефекты, которые должны своевременно выявляться и устраняться. К ним относятся ползуны (выбоины), навары, неравномерный прокат, а также сдвиг ступиц колес или бандажа, предельный износ колес, требующий смены колесных пар. Правилами технической эксплуатации железных дорог определены неисправности колесных пар, с которыми запрещается выпускать вагоны на линию

Неисправности колесных пар

Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колесной пары, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

1) прокат по кругу катания у грузовых вагонов более 9 мм;

3) вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном;

4) ползун (выбоина) более 1 мм на поверхности катания колес.

При обнаружении в пути следования вагона ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда до ближайшего ПТО, имеющего средства для смены колесных пар.

При ползуне свыше 12 мм разрешается следование со скоростью 10 км/ч при условии исключения возможности вращения колесной пары (с применением тормозных башмаков или ручного тормоза);

5) протертость средней части оси глубиной более 2,5 мм;

6) следы контакта с электродом или электросварочным проводом в любой части оси;

7) сдвиг или ослабление ступицы колеса на подступичной части оси (рис. 1).

|

Рис. 1. Сдвиг (а) и ослабление ступицы колеса (б)

на предступичной части оси (показано стрелкой)

Признаком ослабления ступицы колеса на оси является выделение из-под ступицы ржавчины или масла с внутренней стороны колеса по всему периметру в месте сопряжения. Признаком сдвига ступицы колеса на оси служит полоска ржавчины или блестящая полоска на поверхности металла с внутренней стороны ступицы (при сдвиге колеса наружу), полоска ржавчины или блестящая полоска на оси с противоположной стороны ступицы (при сдвиге колеса внутрь).

При наличии хотя бы одного из признаков необходимо заменить колесную пару и отправить ее в ремонт;

8) выщербина на поверхности катания колеса глубиной более 10 мм или длиной более 50 мм у грузовых вагонов. Выщербины глубиной до 1 мм не бракуются независимо от их длины;

9) кольцевые выработки на поверхности катания колеса глубиной а у основания гребня (рис.2) более 1 мм, на уклоне 1:7- более 2 мм или шириной б более 15 мм.

|

Рис. 2. Кольцевые выработки па поверхности катания колеса

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1 : 20, нормы браковки их такие же, как для кольцевых выработок, расположенных у гребня;

10) местное уширение обода колеса (раздавливание) более 5 мм;

11) поверхностный откол наружной грани обода колеса (рис.3.), включая местный откол кругового наплыва, глубиной (по радиусу колеса ) более 10 мм, или ширина оставшейся части обода в месте откола менее 120 мм, или наличие в поврежденном месте независимо от размеров откола трещины, распространяющейся в глубь металла;

Рис. 3. Поверхностный откол наружной грани обода колеса

12) повреждение поверхности катания колеса, вызванное смещением металла, («навар») высотой у колесных пар грузовых вагонов более 1 мм (рис.4).

Рис. 4. Смещение металла («навар») на поверхности катания колеса

При обнаружении на промежуточной станции вагонов с колесными парами, имеющими «навар» более указанных размеров, порядок следования вагона такой же, как в п.4;

13) выступ металла по круговому периметру гребня в месте перехода его изношенной поверхности к вершине (остроконечный накат) (рис.5);

14) толщина обода колеса по кругу катания менее 22 мм у грузовых вагонов.

Рис. 5. Остроконечный накат гребня

Буксы

Буксы предназначены для передачи нагрузки от рамы тележки на шейки осей колесных пар, а также ограничения продольного и поперечного перемещений колесных пар при движении вагонов.

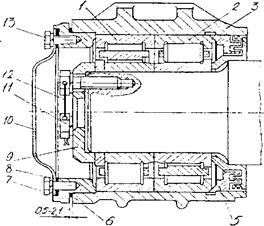

Современная букса с подшипниками качения (рис.1) имеет корпус 3, внутри которого расположены два роликовых подшипника (7 и 2). На торцевую часть шейки оси одевается упорная шайба 9 и торцевое крепление (11 и 12). После сборки свободное пространство буксы примерно на 1/3 заполняется смазкой ЛЗ-ЦНИИ и закрывается крышкой 10. Для предотвращения вытекания смазки из корпуса буксы перед постановкой колец роликовых подшипников, в горячем состоянии на шейку оси до упора в торец предподступичной части надевается лабиринтное кольцо 4и уплотнение 5.

Рис. 1. Букса грузового вагона с двумя цилиндрическими подшипниками качения:

В процессе эксплуатации при выявлении грения букс производится их промежуточная ревизия. Полную ревизию букс проводят при полном освидетельствовании колесных пар, а также при неисправности буксового узла.

Полное освидетельствование колесных пар производится:

— при формировании и ремонте колесных пар со сменой элементов;

— при неясности клейм и знаков последнего полного освидетельствования на торце шейки оси;

— при каждом капитальном ремонте;

— после крушения, аварии или схода с рельсов;

— через одну обточку по предельному прокату или другим неисправностям ободов цельнокатанных колес.

Обыкновенное освидетельствование колесных пар производится при каждой подкатке под вагон, кроме колесных пар, не изъятых из эксплуатации после последнего полного или обыкновенного освидетельствования.

В процессе эксплуатации происходит разрушение роликовых букс, что может привести к крушению поезда. Поэтому машинисты хоппер-дозаторов при осмотре ходовых частей должны уделять особое внимание состоянию роликовых букс. Некоторые их неисправности можно определить по внешним признакам.

Так, при разрушении сепаратора заднего или упорного подшипника наблюдается перемещение буксы вдоль шейки оси колесной пары, слышится резкий стук рычажной передачи, а на дисках колес и на деталях рычажной передачи имеются следы буксовой смазки.

В случае, когда колесная пара идет юзом, а тормозные колодки не прижаты к бандажам колесных пар, это свидетельствует о разрушении подшипника и заклинивании роликов.

При осмотре роликовых букс необходимо контролировать температуру корпуса буксы ощупыванием ее рукой, так как неисправность буксы чаще всего приводит к ее грению. Нормальным считается нагрев, когда температура всех букс вагона одинаковая и не превышает 70°С.

Недостаток смазки или ее избыток также может быть причиной грения букс. Если же на корпусе буксы имеются следы шелушения краски или в зимний период на одной из букс вагона отсутствует иней, снег или лед, необходимо провести осмотр такой буксы с особым вниманием.

При обстукивании крышек букс дребезжащие или двойные удары выявляют ослабление крепления болтов крышки, а также торцевого крепления буксы.

АВТОСЦЕПНЫЕ (УДАРНО-ТЯГОВЫЕ УСТРОЙСТВА)

Автосцепные устройства предназначены для сцепления вагонов и локомотива и удержания их на определенном расстоянии друг от друга, а также для передачи и смягчения действия продольных (растягивающих и сжимающих) усилий, возникающих в поезде при движении.

Автосцепка, установленная на вагоне, автоматически взаимно сцепляется при нажатии или ударе с автосцепкой локомотива или другого вагона и расцепляется вручную при помощи специального рычага.

Механизм автосцепки СА-3 (советская автосцепка, 3-ий вариант) образца 1945 г. (рис.3) состоит из корпуса и механизма сцепления. Деталями механизма сцепления являются замок 1, замкодержатель 4, предохранитель замка 3, подъемник замка 7 и валик подъемника 5. Кроме того, имеется болт с гайкой 6 и две запорные шайбы для закрепления валика подъемника.

|

Уменьшение продольных усилий, передающихся на раму и другие части вагона через автосцепку, обеспечивают поглощающие аппараты. Помимо автосцепки 13 (рис.4) и поглощающего аппарата 5, имеется тяговый хомут 6 с клином 8, поддерживающими болтами и упорной плитой 7. Автосцепное устройство имеет также ударную розетку 9с центрирующей балочкой 12 маятниковыми подвесками 11 и передними упорами, а также задние упоры 1 и поддерживающую планку 4.

|

На четырехосных грузовых вагонах устанавливаются пружинно-фрикционные поглощающие аппараты типа Ш-1-ТМ (шестигранный первый, термообработанный модернизированный).

Для соединения автосцепки с поглощающим аппаратом и передачи ему тяговых усилий служит клин 8, который вставляется в совмещенные отверстия хвостовика автосцепки и тягового хомута.

Процесс сцепления двух автосцепок происходит следующим образом: скошенные поверхности больших зубов направляют малый зуб каждой автосцепки в зев другой.

При этом, вначале замки (см. рис.3) под давлением малых зубьев перемещаются внутрь головной части, а после того, как малые зубья встали на свои места, замки, ничем не удерживаемые, под действием своего веса опускаются в образовавшееся пространство и занимают свое нижнее положение, запирая автосцепку.

Одновременно с этим происходит автоматическое включение предохранителей 3 от саморасцепа. Опустившиеся замки 1 устанавливают концы верхних плеч предохранителей против упоров противовесов замкодержателей 4, чем исключается перемещение замков.

Для расцепления автосцепок приводом расцепного рычага 3 (см. рис.4) поворачивается валик подъемника 5 (см.рис.3) и нажимается нижнее плечо предохранителя, отчего верхнее поднимается выше противовеса замкодержателя 4. Автосцепки разъединяются.

Обо всех случаях обрыва автосцепок, тягового хомута или саморасцепа сообщается в ОАО «РЖД».

УСТРОЙСТВО ХОППЕР – ДОЗАТОРОВ

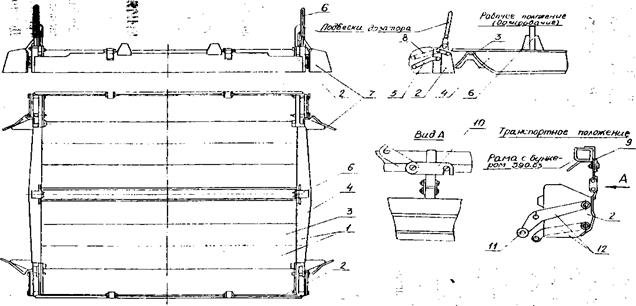

СОСТАВНЫЕ ЧАСТИ ХОППЕР-ДОЗАТОРОВ

Хоппер-дозатор (рис. 9) состоит из ходовой рамы 1, опирающейся на две двухосные тележки 2 типа ЦНИИ-ХЗО и оборудованной типовыми автосцепными устройствами 3, а также кузова 1 (рис. 10), бункера 2 дозатора 3, наружных крышек 4 и внутренних крышек 5, разгрузочных люков, пневматического оборудования (тормозной и рабочей систем). Для отвала выгруженного балласта от рельсов предусмотрены отвальные плужки 4 (см. рис. 9).

|

Рис. 10. Схема устройства хоппер-дозатора:

Нижняя часть кузова, торцевые стенки которого наклонены под углом 50° к горизонту, представляет собой бункер с разгрузочными люками, снабженный наружными и внутренними крышками. Под бункером размещен дозатор, переставляемый в различные положения по высоте механизмом подъема. Путем изменения расстояния от низа дозатора до уровня головки рельса изменяется высота выгружаемого балласта (± 15 см от головки рельса). Выгрузка может производиться только при движении хоппер-дозатора.

Кузов вагона опирается на раму и имеет общую с рамой жесткую конструкцию. Кузов передает на раму собственный вес и вес балласта, загруженного в кузов. Рама, опираясь на две двухосные тележки, равномерно распределяет общий вес вагона с балластом на колесные пары.

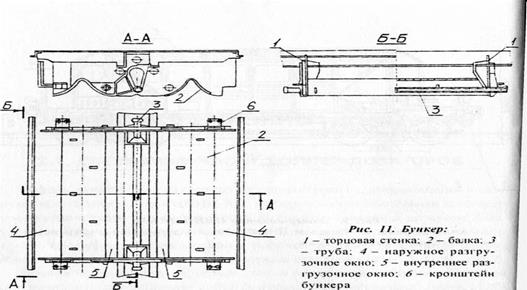

Бункер (рис. 11)- нижняя часть кузова с разгрузочными люками, снабженными наружными и внутренними крышками, имеет продольные балки 2 (изготовленные из штампованных листов в виде двускатных кожухов, расположенных над рельсами и предохраняющих рельсы от засыпания балластом при разгрузке хоппер-дозатора), распорную трубу 3 и продольные боковые связи. На концах распорной трубы установлены направляющие ролики для закрепления и вертикального перемещения дозаторной рамы. На торцевых стенках бункера укреплены специальные упоры (кронштейны 6) для открытия и закрытия боковых рам дозатора при его опускании и подъеме.

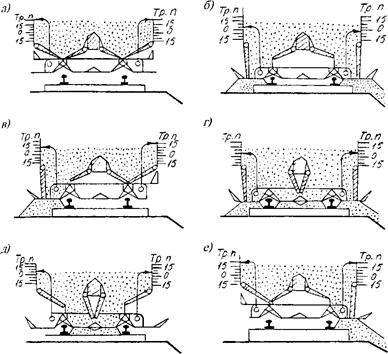

Комбинируя положения внутренних и наружных крышек бункера можно разгружать балластные материалы на заданную высоту на всю ширину балластной призмы, на одну или обе стороны пути, в середину колеи, не засыпая при этом головок рельсов (рис. 12).

Рис. 12. Виды разгрузки балласта:

МЕХАНИЗМЫ ВНУТРЕННИХ И НАРУЖНЫХ КРЫШЕК

|

Механизм внутренних крышек (рис. 13) состоит двух комплектов рычажной

передачи, установленных под бункером и соединенных с рычагами одного их внутренних приводных валов. На валу 1, на шпонке закреплены три рычага: наружный (приводной) рычаг 2 связан со штоком рабочего цилиндра двухстороннего действия; остальные два рычага 3 и вертикальная тяга 10 соединены с рычажной передачей (распорной) открытия и закрытия крышек. Рычажная (распорная) передача состоит из двух шарнирно-сочлененных между собой распорных тяг 4 и соединительного звена (вертикальной тяги 10), шарнирно прикрепленного к рычагу вала.

Для регулировки этого положения на распорной тяге предусмотрена регулирующая муфта (используется также регулировочная муфта, имеющаяся на штоке цилиндра).

Открытие крышек внутренних люков представлено на рис. 13, б. В закрытом (транспортном) положении крышки опираются также на упоры поднятого дозатора.

|

Механизм наружных крышек (рис.14) состоит из двух комплектов рычажной передачи, установленных с торцевых сторон бункера, и крышек 5, соединенных с рычагами

внутреннего приводного вала 1. Рычажная система обеспечивает открытие обеих наружных крышек или каждой из них самостоятельно в зависимости от положения дозатора.

Рычажная передача состоит из двух внутренних 4 и двух наружных 7 распорных тяг (рычагов), шарнирно-соединенных между собой через угловые рычаги 9 имеющие неподвижную ось поворота (валик) 8.

В механизме также предусмотрены регулировочные муфты.

Дозатор представляет собой подвешенную под разгрузочным бункером бездонную раму (рис. 15), которая может подниматься и опускаться (150 мм от уровня головки рельса). Дозатор состоит из средней рамы 1, двух боковых рам 2 и четырех плужков 7.

На торцевых поперечных стенках 4 укреплены опорные стойки б- посредине и плужки 7- по краям, а также установлены боковые рамы 2 с рычажно-шарнирным соединением по сторонам дозатора. Нижняя часть поперечной стенки 4 имеет наклон наружу для того, чтобы дозатор мог проходить через препятствия, приподнимаясь за счет скосов.

На продольных надрельсовых балках установлены специальные упоры для дополнительного запирания разгрузочных крышек бункера в транспортном положении.

Обе боковые рамы 2 дозатора подвешены к средней раме 1 на двух парах параллелограммных подвесок 12. Они имеют два транспортных запора в виде откидных скоб 9, закрепляемых на раме вагона закидками (крюками) 10.

В рабочем положении боковые рамы также опускаются, выходя из габарита подвижного состава.

При подъеме дозатора верхние параллелограммные подвески 12 боковых рам 2 имеющие свободные концы с установленными на них роликами 11, касаются упоров на бункере, вследствие чего эти подвески складываются, поднимая боковые рамы 2 вверх и одновременно перемещая их в пределах габарита подвижного состава.

Механизм дозатора (рис. 16) состоит из четырех подвесок 15, укрепленных по углам средней рамы дозатора, двух приводных валов 4, расположенных по сторонам вагона под его рамой, и двух рабочих цилиндров 2, обеспечивающих раздельное управление правой и левой сторонами дозатора.

Для контроля подъема дозатора в транспортное положение и регулирования дозировки балласта при его выгрузке, на постах управления по обеим сторонам вагона имеются винтовые стопор – фиксаторы со шкалами с сантиметровыми делениями для установки по ним дозатора в транспортное или заданное рабочее положение по высоте от головок рельсов.

|

ДОПОЛНИТЕЛЬНЫЕ ТРАНСПОРТНЫЕ КРЕПЛЕНИЯ

НА ХОППЕР-ДОЗАТОРАХ 55-76

Для дополнительной фиксации дозатора в транспортном положении на хоппер – дозаторе 55-76 имеются (рис. 17) два транспортных запора, расположенных на торцевых стенках кузова вагона. При установке рукоятки рычага на щитке управления работой дозатора и крышек в положение «Дозатор поднять» воздух из цилиндра выходит в атмосферу и под действием пружины шток цилиндра возвращает в исходное положение анкер 4. Якорь б, заходя в зев серьги 5 головкой отталкивает анкер.

При полном подъеме дозатора анкер под действием пружины цилиндра снова поворачивается и запирает якорь, а соответственно и дозатор от опускания.

|

ПНЕВМАТИЧЕСКАЯ РАБОЧАЯ СИСТЕМА ХОППЕР-ДОЗАТОРОВ

Рис. 18. Принципиальная схема пиевмотического оборудования хоппер-дозаторов (ЦНИИ-ДВЗ-М, 55-76):