Технологическая карта акб автомобиля

Техническое обслуживание аккумуляторных батарей

Для контроля за состоянием батареи пользуются нагрузочной вилкой, мерной трубкой, ареометром (рис. 67).

Ареометром определяют плотность электролита, по плотности судят о степени разряженности аккумуляторных батарей. Понижение плотности на 0,01 г/см против нормы соответствует разряду аккумулятора на 6%.

Нагрузочной вилкой измеряют напряжение аккумулятора под нагрузкой, примерно равной стартерному режиму, Если напряжение в аккумуляторе менее 2в, то в нем имеется замыкание пластин, Если в течении 5 сек. напряжение, показываемое нагрузочной вилкой, остается постоянным, такой аккумулятор считается, исправным.

Мерной трубкой определяют уровень электролита в аккумуляторе, который должен быть на 10. 15мм выше предохранительного щитка или на уровне нижнего торца тубуса горловины.

Для восстановления уровня электролита в аккумуляторе заливают только дистиллированную воду, электролит можно доливать в том случае, если есть явные признаки его утечки.

При работе с электролитом следует соблюдать меры безопасности. для приготовления электролита используют термостойкую посуду (стеклянную, керамическую, эбонитовую). Кислоту заливают тонкой струйкой в воду. Попадание кислоты на кожу вызывает сильные ожоги и разрушает одежду. При попадании кислоты на кожу нужно быстро вытереть этот участок тела и промыть сильной струей воды.

Технологическая карта акб автомобиля

Руководство по техническому обслуживанию и текущему ремонту стартерных аккумуляторных батарей

Срок действия с 01.01.1995

до 01.01.2005*

________________

* См. ярлык «Примечания».

Научно-техническим отделом Департамента автомобильного транспорта РФ

Начальник отдела Э.М.Клейман

Отделом сертификации и развития сервисных услуг Департамента автомобильного транспорта РФ

Начальник отдела В.В.Цейтлин

Центральным проектно-технологическим бюро по внедрению новой техники и научно-исследовательских работ на автомобильном транспорте («Центравтотех»)

Зав. отделом В.А.Якушев

Первый заместитель директора Департамента автомобильного транспорта Минтранса РФ Г.П.Николаев 02 декабря 1994 г.

Начальник Центравтотех Коноплин В.В. 01.09.94 г.

1. ВВЕДЕНИЕ

В современных автомобилях применяется свыше 80 единиц электрических приборов, от исправности которых зависит работоспособность автомобиля.

В зависимости от функционального назначения системы электрооборудования подразделяется на ряд систем и групп: зажигания, электропуска, энергоснабжения, освещения и световой сигнализации, контрольно-измерительных приборов, коммутации и дополнительного оборудования.

Увеличение количества и мощности потребителей системы электрооборудования предъявляет повышенные требования к источникам электрической энергии на автомобиле, в частности, к аккумуляторной батарее. Рост единичной мощности автомобильных двигателей требует роста мощности стартерного разряда аккумуляторной батареи. Кроме того, аккумуляторная батарея должна обеспечивать снабжение потребителей при неработающем двигателе или при его работе на малой частоте вращения, когда напряжение генераторной установки меньше напряжения батареи, а также для совместного с генератором питания потребителей, когда их мощность превышает мощность генераторной установки.

Исправность системы электрооборудования в значительной степени влияет на надёжность и эффективность работы автомобиля. Поэтому очень важным является поддержание в исправном состоянии системы электрооборудования, её отдельных приборов, особенно, аккумуляторных батарей, исправность которых зависит от характера эксплуатации и качества их технического обслуживания и ремонта.

Техническое обслуживание аккумуляторных батарей является профилактическим мероприятием, проводимым принудительно в плановом порядке через определённый пробег подвижного состава, в объёме принятого перечня операций.

Текущий ремонт аккумуляторных батарей проводится по потребности и выполняется в аккумуляторных отделениях (цехах, участках) предприятий автомобильного транспорта. Объём работ по текущему ремонту батарей зависит от конкретных неисправностей батареи и определяется в каждом случае конкретно.

Качественное и своевременное техническое обслуживание аккумуляторных батарей на протяжении их срока службы обеспечивает их безотказную работу между обслуживаниями и способствует снижению потребности в их ремонте.

2. ОБЩИЕ УКАЗАНИЯ

На автомобилях применяют стартерные свинцово-кислотные аккумуляторные батареи, отвечающие требованиям ГОСТ 959.0-84 Е, ГОСТ 959.23-79, ТУ 16-563.047-86, ТУ 16-729.169-79, ТУ 16-563.049-86, ТУ 16-563.009-84, ТУ 16-563.038-86, ТУ 16-729.118-81, ТУ 16-563.016-86, ТУ 16-563.039-86, ТУ 16-563.040-86, ТУ 16-563.041-86, ТУ 16-563.042-86, ТУ 16-563.043-86, ТУ 16-563.045-86, ТУ 16-563.048-86, ТУ 16-529.951-78, ТУ 16-729.384-83, ТУ 16-563.032-86, ТУ 16-89ИЛАЕ.563.412, ТУ 16-88.ИЛАЕ.563.412.014, ТУ 16-88.ИЛАЕ.563.413.007.

2.1. Техническое обслуживание аккумуляторных батарей

Техническое обслуживание аккумуляторных батарей выполняет персонал аккумуляторного отделения или слесарь по ремонту автомобилей (автоэлектрик) в зонах технического обслуживания автомобилей.

Периодичность и объём работ (перечень операций) по обслуживанию батарей устанавливается в соответствии с Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта и Инструкцией по эксплуатации аккумуляторных батарей ЖУ-ИК.563410.001 ИЭ.

2.2. Ремонт аккумуляторных батарей

В зависимости от характера и объёма работ ремонт аккумуляторных батарей подразделяют на текущий и капитальный.

Текущий ремонт аккумуляторных батарей заключается в замене заливочной мастики, проверке и замене межэлементных соединений, наварке полюсных выводов, замене крышек, моноблока сепараторов.

Текущий ремонт выполняется в аккумуляторных отделениях (цехах, участках) автотранспортных предприятий.

Капитальный ремонт определяется необходимостью замены полублоков пластин, моноблока и сепараторов.

Капитальный ремонт выполняется в специализированных ремонтных подразделениях (мастерских).

Ремонт аккумуляторных батарей, связанный с заменой пластин, допускается выполнять в автотранспортных предприятиях с хорошей оснащенностью аккумуляторного отделения технологическим оборудованием и наличием высококвалифицированного персонала.

2.3. Показатели, используемые при проведении сертификации услуг по техническому обслуживанию и ремонту аккумуляторных батарей.

При проведении сертификации услуг по техническому обслуживанию и текущему ремонту автомобильных стартерных аккумуляторных батарей используют следующие показатели:

1. Комплектность батареи

2. Габаритные размеры батареи

3. Соединения аккумуляторов в батареи

4. Расположение выводов «+» и «-«, их маркировка и размер

5. Состояние наружной поверхности батареи

6. Состояние батареи (заряжена, не заряжена)

7. Наличие предохранительного щитка над сепараторами

8. Герметичность батареи в местах выводов

9. Герметизация батареи

10. Обозначение батареи

11. Уровень электролита

12. Ёмкость батареи

13. Характеристики стартерного режима разряда

14. Плотность электролита

15. Напряжение батареи

16. Выполнение режима заряда

Для оценки показателей качества услуг по техническому обслуживанию и текущему ремонту стартерных автомобильных аккумуляторных батарей используется нормативно-техническая документация, приведённая в таблице 2.1.

Нормативное обеспечение, используемое при сертификации услуг по техническому обслуживанию и ремонту стартерных аккумуляторных батарей

Наименование услуги (работ)

Показатели, используемые при сертификации

Обозначение (наименование) нормативно-технической документации, техусловия

Техническое обслуживание и ремонт стартерных кислотных аккумуляторных автомобильных батарей

1. Комплектность батареи

Батарея должна быть комплектна по ГОСТ 18505-73

2. Габаритные размеры батареи

Батареи по габаритным размерам, соединению аккумуляторов между собой и расположению выводов должны соответствовать ГОСТ 959.1-79, ГОСТ 959.25-79

3. Соединение аккумуляторов в батарее

4. Расположение выводов батареи

6. Состояние наружной поверхности батареи

Руководство по техническому обслуживанию и текущему ремонту стартерных аккумуляторных батарей (РД-200-РФ. ). Наружная поверхность батареи должна быть чистой, не должно быть пузырей, трещин, неровностей мастики и подтёков свинца в местах сварки. Заливочная мастика должна создавать герметичное уплотнение между крышкой и моноблоком, не должна отставать от стенок моноблока и крышек, и не должна иметь разрыва и трещин. На наружной поверхности моноблока допускается отсутствие глянца и изменение цвета (серые пятна), задиры и сколы, не нарушающие герметичность батареи

7. Наличие предохранительного щитка

Каждый аккумулятор батареи должен иметь предохранительный щиток над блоком пластин (РД-200-РФ. )

8. Состояние батареи

Батарея должна быть залита электролитом и полностью заряжена (РД-200-РФ. )

8.1. Герметизация батареи

Заливочные и вентиляционные отверстия батарей, выпускаемых в сухом исполнении, должны быть загерметизированы. Герметизирующая деталь должна легко удаляться перед приведением батареи в действие (РД-200-РФ. )

9. Уровень электролита

10. Герметизация батареи в местах выводов

Батареи должны быть герметизированы в выводах и зазорах между крышками и стенками моноблока, и должны выдерживать испытания на герметичность (РК-200РСФСР-2/1-2059-85)

11. Обозначение батареи

На каждой батарее должны быть нанесены: товарный знак ремонтного предприятия (подразделения); дата приемки ОТК (месяц, год); тип и исполнение батареи (надписи должны быть нанесены в зависимости от конструкции батареи, либо на перемычках между аккумуляторами или на блоке, если он выполнен из пластмассы)

12. Ёмкость батареи

ёмкость батареи, определяемая при 20 часовом режиме разряда, должна быть не менее 80% от номинального значения (РК-200-РФ-2/1-2059-85)

13. Характеристики стартерного режима разряда

При начальной температуре электролита 25±2 °С характеристики стартерного режима разряда должны быть не ниже указанных ниже:

— Минимальная продолжительность разряда..3 (мин).

— Начальное напряжение на выводах (через 5-7 (с) после начала разряда):

— Для 6 вольтовой батареи 5,1 (В)

— Для 12 вольтовой батареи 10,2 (В)

— Конечное напряжение на выводах:

— Для 6 вольтовой батареи 4,5 (В)

— Для 12 вольтовой батареи 9,0 (В)

(Испытание по п.13 подвергают стартерные аккумуляторные батареи, достигшие ёмкости, указанной в п.12, но не позже, чем на пятом цикле)

14. Плотность электролита

ГОСТ 25475-81; РТМ-200-РФ. ; РК-200-РСФСР-2/1-2059-85

Проект аккумуляторного отделения с разработкой технологии обслуживания и ремонта АКБ для среднего АТП. Часть 2.

Страницы: 1 2 3 4 5

ГЛАВА 2. ОРГАНИЗАЦИОННАЯ ЧАСТЬ

2.1 Выбор и обоснование метода организации технологического процесса ТО и ТР

На предприятии для выполнения ТО принимается метод универсальных постов тупикового типа. Метод ТО автомобилей на универсальных постах заключается в выполнении всех работ вида ТО (кроме УМР) на одном посту рабочими – универсалами. Универсальные посты позволяют изменять объемы работ ТО и сопутствующего ремонта, так как посты независимы друг от друга.

Недостатками метода является значительная потеря времени на установку автомобилей на посты и съезд с них, загрязнение воздуха отработавшими газами при маневрировании автомобиля в процессе заезда на посты и съезда с них, необходимость не однократного дублирования однотипного оборудования, затрудняется механизация процессов обслуживания, повышается средний разряд рабочих.

Для ТР принимается агрегатный метод, который заключается в замене неисправных агрегатов исправными, ранее отремонтированными или новыми из оборотного фонда. Если неисправность узла или агрегата целесообразно устранить непосредственно на автомобили, когда для производства ремонта достаточно межсменного времени, замены обычно не производят.

Агрегатный метод позволяет сократить время простоя автомобиля в ремонте, так как замена неисправных агрегатов и узлов на исправные требует меньше времени, чем демонтажно-монтажные работы, производимые без обезличивания агрегатов и узлов. Но при этом методе увеличиваются не производственные расходы предприятия, связанные с необходимостью закупки и хранения агрегатов в оборотном фонде.

На аккумуляторном участке также принимается метод универсальных постов.

2.2 Подбор технологического оборудования

К технологическому оборудованию относятся стационарные и переносные станки, стенды, приборы, приспособления и производственный инвентарь, занимающие самостоятельную площадь на планировке, необходимые для обеспечения производственного процесса ТО и ТР и диагностированию подвижного состава.

К организационной оснастке относят производственный инвентарь (верстаки, стеллажи, шкафы, столы), занимающий самостоятельную площадь на планировке.

К технологической оснастке относят всевозможный инструмент, приспособления, приборы, необходимые для выполнения работ по ТО,ТР и диагностированию подвижного состава, не занимающие самостоятельной площади на планировке поста.

Все оборудование для ТО и ремонта можно разбить на три группы:

а) технологическое (станки, автомобильные мойки, подъемники);

б) организационная оснастка (верстаки, столы, ларь для ветоши, ларь для отходов, стеллажи).

в) технологическая оснастка (оборудование, не имеющее площадей: ключи, динамометр и т.д.).

Технологическое оборудование по производственному назначению подразделяется:

Перечень технологического оборудования занесен в таблицу 3.1 перечень технологической оснастки в таблицу 3.2.

Таблица 3.1 – Технологическое оборудование

| Поз. | Наименование | Колво | Габаритные размеры. мм | Тип |

| 1 | 2 | 3 | 4 | 5 |

| 1 | Верстак для ремонта АКБ | 1 | 1450х800 | Э-403 |

| 2 | Ванна для промывки АКБ | 1 | 400х1000 | — |

| 3 | Ванна для слива электролита | 1 | 320х500 | — |

| 4 | Стенд для проверки и разрядки АКБ | 1 | 1250х500 | Р-945 |

| 5 | Ящик для мусора | 1 | 500х500 | Н-9938 |

| 6 | Шкаф для материалов и запчастей | 1 | 2800х600 | — |

| 7 | Дистиллятор | 1 | 300х400 | Ш-51 |

| 8 | Ванна для приготовления электролита | 1 | 500-320 | Э-404 |

| 9 | Приспособление для разлива кислота | 1 | 480х320 | — |

| 10 | Стеллаж для бутылей | 1 | 1470х500 | — |

| 11 | Шкаф для зарядки АКБ | 1 | 2000х400 | Э-409 |

| 12 | Выпрямитель для зарядки АКБ | 1 | 400х500 | — |

| 13 | Тележка для транспортировки АКБ | 1 | 500х300 | П-620 |

Таблица 3.2 – Технологическая оснастка

| Наименование | Тип или модель | Количество |

| Комплект аккумуляторщика | Э-412 | 1 |

| Комплект оборудования и приспособлений для ТО батарей | КИ-389 | 1 |

| Прибор для проведения восстановительного цикла заряда-разряда | КИ-1093 | 1 |

2.3 Техническое обслуживание и текущий ремонт аккумуляторных батарей

2.3.1 Схема технологического процесса в аккумуляторном цехе

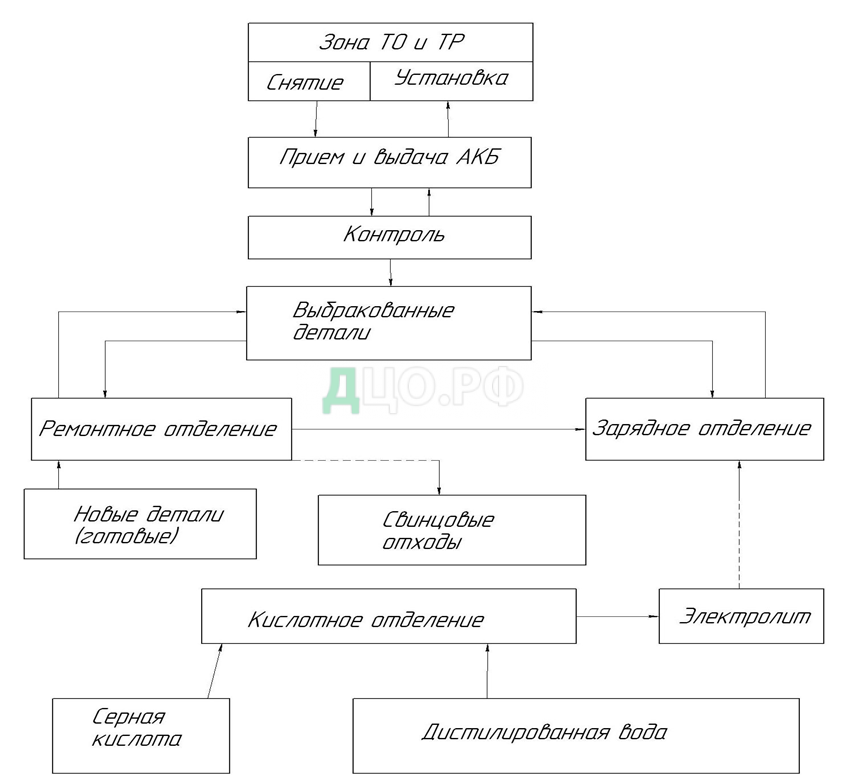

Аккумуляторный цех выполняет ремонт, зарядку и подзарядку АКБ. Во многих крупных автохозяйствах специалисты этого цеха производят и ТО АКБ при ТО-1 и ТО-2. В соответствии с технологией обслуживания и ремонта АКБ и современными требованиями к производству в цехе в особо крупных автохозяйствах, помещение отделения разделяют на отделения приема, хранения и ремонта (кислотное и зарядное).

Кислотное отделение предназначается для хранения в стеклянных бутылях серной кислоты и дистиллированной воды, а также для приготовления и хранения электролита, для чего используется ванна из свинца или фаянса. Она устанавливается на деревянном столе, выложенном свинцом. В целях безопасности при разливе кислоты, бутыли устанавливают в специальные приспособления.

В помещение для приема поступают неисправные АКБ. Здесь осуществляется контроль из технического состояния и определяется содержание работ по обслуживанию и ремонту. Далее в зависимости от состояния они поступают в ремонт или на подзарядку.

Ремонт батарей обычно осуществляется с использованием готовых деталей (пластин, сепараторов, баков). После ремонта батарея заполняется электролитом и поступает в помещение для зарядки батарей. Заряженная батарея возвращается на а/м, с которого она была снята или поступает в оборотный фонд.

АКБ обычно закрепляются за автомобилями. Для этого на перемычках батареи ставится гаражный номер а/м. В средних или небольших автохозяйствах аккумуляторное отделение обычно располагается в двух помещениях. В одном осуществляются прием и ремонт батарей, а в другом проводятся заправка электролитом и зарядка батарей. Схема технологического процесса аккумуляторного отделения показана на рисунке 3.1.

2.3.2 Основные неисправности аккумуляторных батарей

Своевременным устранением неисправностей аккумуляторных батарей (АКБ) можно значительно продлить срок их службы.

Основные неисправности АКБ следующие:

Признаками коробления электродов являются изменение внешней их формы и уменьшение емкости АКБ из – за сокращения количества активного вещества, вследствие его выпадения. Покоробленные электроды при ремонте аккумуляторных батарей заменяют новыми.

Сульфатация пластин – при этом кристаллы сульфата образуются на пластиках АКБ в виде крупных белых пятен, которые препятствуют контакту серной кислоты электролита с активной массой пластин.

При глубокой сульфатации пластин резко снижается емкость аккумуляторной батареи, она быстро разряжается при включении приемников. Например, при пуске двигателя стартером, включенные лампочки различного назначения практически гаснут, а повторный пуск возможен лишь через промежуток времени ( до 30 мин и более).

2.3.3 Текущий ремонт аккумуляторных батарей

Текущий ремонт АКБ начинают с ее предварительного разряда. Затем сливают электролит, используя специальное, поворотное вокруг своей оси, устройство. После этого, электролит нагреваемыми лопатками (можно приспособить обычный паяльник) удаляют мастику, уплотнительные шнуры и т.д.

С помощью настольно – сверлильного станка и комплекта фрез срезают выводные штыри, разрезают межэлементные перемычки.Если неисправен один аккумулятор, то извлекают блок пластин только из него, если более одного – целесообразно вскрывать и вынимать блоки всех аккумуляторов.

Детали батареи тщательно промывают в дистиллированной воде, разбирают и проводят поэлементную проверку. Сильно поврежденные пластины и секаторы заменяют. Для удобства сборки блоков пластин используют специальное приспособление с винтом и прижимным башмаком. Имеется также очень удобное приспособление для сборки полу блока пластин. Во время пайки нельзя допускать эл.дуги между угольным стержнем и свинцом.

После полной сборки батарею заполняют электролитом и проводят контрольно – тренировочный цикл « заряд –разрядка» током соответствующей силы.

2.3.4 Техническое обслуживание АКБ

ЕО – перед пуском двигателя проверяют общее состояние и укрепление аккумуляторной батареи. Не допускаются трещины моноблока и крышек, повреждение изоляции проводов или окисление полюсных выводов и клемм, сильное загрязнение о техническом состоянии и степени заряда батареи можно судить по степени накала нитей отдельных включенных ламп, по силе звукового сигнала, по легкости пуска двигателя стартера. При выявлении неисправностей их устраняют.

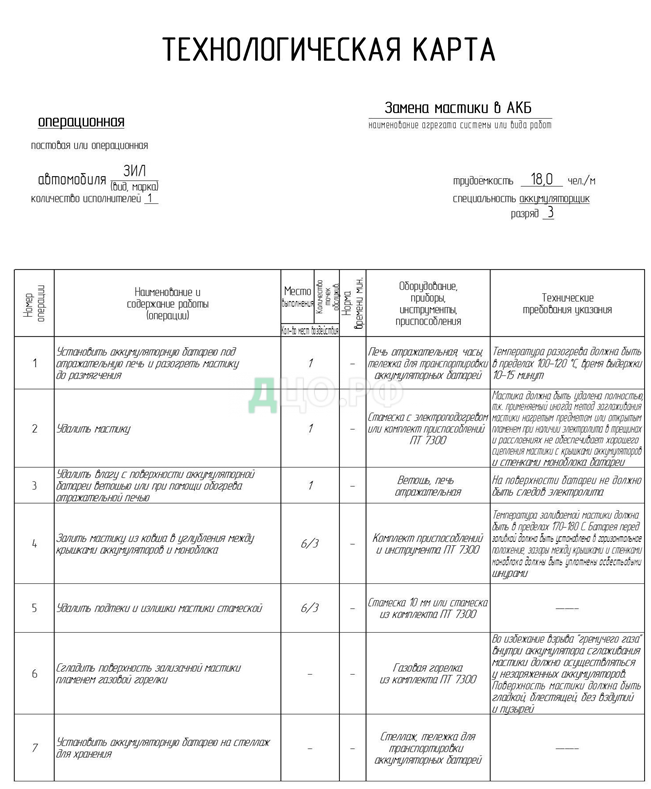

2.3.5 Технологическая карта. Постовая, операционная на рабочее место

Технологический процесс ТО, ТР и диагностики представляет собой совокупность операций по соответствующим воздействиям, которые выполняются в определенной последовательности (и обязательных к исполнению) с помощью различного инструмента, приспособлений и других средств механизации с соблюдением технических требований (технических условий). Технологический процесс ТО и диагностики оформляется в виде технологических карт.

Технологическая карта — форма технической документации, в которой указываются операции технологического процесса соответствующего технического воздействия на автомобиль или его агрегат, место выполнения, квалификация исполнителей, нормы времени, техническая оснастка, технические требования и указания. Технологическая карта является первичным документом, на базе которого строится вся организация производственного процесса. Она бывает двух видов:

Маршрутная карта отражает последовательность операций по ремонту агрегатов или механизмов автомобиля в одном из подразделений ТР.

Карта-схема — это специальные таблицы, координирующие работу нескольких исполнителей на посту или нескольких постов в зоне соответствующего технического воздействия.

Любая технологическая карта является руководящей инструкцией для каждого исполнителя, кроме того, служит документом для технического контроля выполнения обслуживания или ремонта. Технологические карты составляются на:

— определенный вид работ ТО, ремонта, диагностирования;

— специализированный пост зоны ТО (постовая карта);

— один из постов линии диагностирования (карты диагностирования Д-1,Д-2);

— специализированное переходящее звено (бригаду) рабочих при методе универсальных постов;

— операцию ТО, ремонта, диагностирования (часть постовых работ);

— операции, выполняемые одним или несколькими рабочими (карта на рабочее место).

В зависимости от принятых форм и методов организации технологических процессов, а также видов выполняемых работ на автомобильном транспорте разрабатываются и используются следующие основные документы:

— руководящие документы (РД), устанавливающие организационно-методические и общетехнические требования и правила проведения работ, применение которых на АТП не допускает каких-либо отклонений от принятых в РД положений;

— руководство по текущему ремонту (РТ), предписывающие порядок и правила проведения постовых и цеховых работ ТР для основных агрегатов и систем автомобиля и допускающие отдельные изменения с учетом конкретных условий АТП;

— инструкции по техническому обслуживанию (ИО), регламентирующие порядок и правила ТО и имеющие одинаковые с РТ условия использования на АТП;

— методические указания (МУ), представляющие документ рекомендательного плана и устанавливающие общие методы проведения работ.

Оптимальный вариант технологического процесса, разработанный при помощи технологических карт, позволяет получить высокую производительность труда и качество работ, исключить пропуски и повторения отдельных операций и переходов, рационально использовать средства механизации, выполнить требуемую организацию и обустройство рабочих мест.

Технологическая карта замены мастики в АКБ приведена ниже на рисунке 3.2.

Страницы: 1 2 3 4 5