Транспортная вода в отсадочной машине влияет

Отсадка руд

Отсадка представляет собой процесс разделения минеральных частиц по плотности под действием переменной понаправлению вертикальной струи воды. Отсадку широко применяют при обогащении россыпей редких и благородных металлов, а также используют при обогащении руд цветных металлов (преимущественно золотосодержащих и свинцово-цинковых). Отсадкой обогащается значительная часть углей. Применительно к рудам черных металлов отсадку включают в схемы обогащения слабомагнитных руд (гематитовых и марганцевых). Оптимальная крупность руд при отсадке составляет 0,2—50 мм. Отсадке подвергают как широко классифицированный материал, так и материал, классифицированный по узкой шкале.

Отсадка осуществляется на решете отсадочной машины, через отверстия которого проходят восходящие и нисходящие потоки воды, создаваемые тем или иным способом. Восходящие струи поднимают и разрыхляют постель из лежащих на решете минеральных зерен, нисходящие струи постель опускают и уплотняют. Под воздействием гидродинамических сил минеральные зерна движутся с различными скоростями: частицы большей плотности медленное движутся вверх в восходящей струе воды, чем частицы меньшей плотности; соответственно частицы большей плотности быстрее движутся вниз в нисходящей струе воды, чем частицы меньшей плотности. В итоге тяжелые частицы проникают в нижние слои постели, а легкие — в верхние. При обогащении руд постель расслаивается по высоте на несколько слоев из частиц различной плотности: в нижних слоях концентрируются крупные тяжелые частицы (концентрат), выше — крупные легкие частицы в смеси с мелкими тяжелыми частицами и сростками (промежуточный продукт), в самом верхнем слое — легкие мелкие частицы (хвосты). Под действием горизонтального потока воды постель движется вдоль решета и в конце его разгружается; нижний слой постели через шиберное устройство разгружается в подрешетное пространство отсадочной машины, верхний — через порог в слив.

При отсадке материала крупностью менее 10 мм па решето машины укладывают искусственную постель из частиц, плотность которых не меньше, а размер в 3—4 раза больше максимальной крупности разделяемого материала (отверстия в решете в этом случае превышают размер разделяемых частиц); рудный концентрат разгружается через искусственную постель и решето. В качестве постели используются металлические шарики, свинцовая Дробь или крупные верна тяжелых минералов. Искусственная постель является своего рода фильтром, пропускающим тяжелые частицы и задерживающим легкие.

В отсадочных машинах разрыхление постели и ее расслоение на тяжелую и легкую фракции обеспечивается вертикальной струей воды переменного направления. Механизм расслоения зерен в процессе отсадки достаточно сложен и вo многом еще не изучен.

Расслоение зерен является следствием различия их скоростей падения. Действительно, из двух зерен одного и того же размера, но развой плотности зерно большей плотности будет падать с большей скоростью и быстрее достигнет поверхности решета; отсюда нижний слой постели преимущественно должен состоять из зерен тяжелых минералов. Вместе с тем скорость движения зерен в постели зависит не только от плотности, по и от их размера и формы, а также от сопротивления среды и соседних зерен.

В первых работах по гравитации полагали, что разделение частиц в процессе отсадки происходит на основании различий в конечных скоростях свободного падения отдельных зерен. Представления о свободном падении в воде зерен двух минералов разной плотности без учета их расслоения в отсадочных машинах при попеременном действии восходящего и нисходящего потока автоматически приводили к выводу о необходимости узкой классификации подлежащего отсадке материала па основе коэффициента равнопадаемости (отношение размеров наибольшего зерна к наименьшему не должно превосходить коэффициента равнопадаемости). Однако это противоречило практике, где разделение минералов отсадкой осуществлялось и без их предварительной классификации по крупности.

Позднее отсадку стали рассматривать как процесс разделения частиц в восходящем потоке при малых значениях коэффициента разрыхления (при минимальных степенях разрыхления), когда расслоение зерен почти не зависит от их размера, а зависит лишь от плотности, что объясняло разделение частиц но плотности при достаточно широкой классификации.

В настоящее время отсадка рассматривается как массовый гравитационный процесс.

В процессе отсадки при пульсациях постели минеральные верна поднимаются и опускаются не в свободных, а и стесненных условиях. Было установлено, что скорость стесненного падения частиц зависит от их плотности, размера и формы, плотности и вязкости жидкости и коэффициента разрыхления слоя и связана со скоростью свободного падения v0 соотношением

где 0 — коэффициент разрыхления (содержание в пульпе жидкой части), доли единицы;

n — показатель степени, зависящий от формы частиц и от числа Рейнольдса при свободном падении зерен.

Рассматривая стесненное падение как фильтрацию жидкости снизу вверх через слой частиц (взвешенный слой уподобляется пористой среде, фильтрующей жидкость), скорость стесненного падения можно определить также по формуле

где f — коэффициент сопротивления, зависящий от формы частиц (v0 определяется по формуле Стокса).

Под действием восходящего потока воды постель из зерен обогащаемого материала взвешивается и разрыхляется, под действием нисходящего потока — опускается и уплотняется. Неклассифицированный материал, в котором промежутки между крупными зернами заполняются мелкими, легче образует взвесь, чем узко классифицированный, имеющий большую степень разрыхления. Вся взвесь минеральных зерен в целом обладает подвижностью и текучестью жидкости. Падение частиц сплоченной массой уподобляют падению в жидкости большей плотности, чем вода. Принимается, что в этом случае расслоение в условиях стесненного падения происходит по относительным плотностям взвесей. По П.В. Лященко, разделение смеси двух минералов в восходящем потоке жидкости возможно, если частицы каждого из минералов в таком же потоке жидкости образуют взвеси разных относительных плотностей о = (1—0) (b—А), причем о1 =/= o2, где b и А — плотность соответственно твердых частиц и жидкости;

o1 и o2 — относительная плотность соответственно взвеси зерен легкого п тяжелого минерала.

В результате разделения взвеси нижним оказывается слой частиц, имеющий большее значение о (наибольшую относительную плотность). Коэффициент разрыхления 0 и, следовательно, относительная плотность взвеси о зависят от скорости взвешивания. При определенных соотношениях плотностей и размерах разделяемых зерен для одних скоростей o1>o2, для других о1

Снижение расхода подрешетной воды приводит к уменьшению амплитуды пульсаций, подъема постели, ее разрыхленности и

скорости восходящего и нисходящего потоков..

В зависимости от конкретных условий расход подрешетной и транспортной воды колеблется в широких пределах — от 2 до 3,8 м 3 /т. С увеличением крупности исходного угля и трудности обогащения расход воды возрастает. Расход подрешетной воды в зависимости от ее общего расхода колеблется от 0,9 до 1,8 м 3 /т.

Расход транспортной воды влияет на время пребывания угля в машине. При большом расходе транспортной воды уменьшается время отсадки и увеличивается производительность машины. Расход транспортной воды составляет 1 — 2 м 3 /т.

Амплитуда hпульсаций воды зависит от крупности, коэффициента пористости породного слоя постели и частоты п пульсаций.

Расход воздуха, подаваемого в машину, влияет на амплитуду пульсаций воды. При увеличении гидравлического сопротивления постели расход подаваемого воздуха должен быть увеличен.

Технологические параметры отсадки

К технологическим параметрам процесса отсадки относят: фракционный и гранулометрический состав исходного питания и удельную производительность машины.

Крупность и гранулометрический состав исходного питания определяют структуру постели. Чем меньше крупность обогащаемого угля, тем выше гидравлическое сопротивление постели и отсадка мелких частиц через постель более затруднена. Крупный уголь обогащается более эффективно. Точность разделения по плотности с уменьшением размера частиц уменьшается. Особенно ухудшаются показатели при крупности менее 1 мм. Из класса 0,5—1 мм в концентрат переходит большое количество промежуточных и часть породных фракций, а класс менее 0,5 мм почти полностью переходит в концентрат в необогащенном виде. Поэтому отсадка необесшламленного продукта технологически не оправдана.

. Нижний граничный размер частиц для отсадки составляет 0,5—0,9 мм. Верхний предел крупности ограничен не технологическими возможностями процесса, а конструктивными особенностями отсадочных машин, главным образом конструкцией разгрузочных устройств. Для большинства отсадочных машин максимальный размер зерен находится в пределах 100—150 мм, и только на отсадочной машине типа ОМА обогащают антрацит крупностью до 250 мм.

Толщина постели на решете отсадочной машины зависит от крупности материала. Для крупного угля она составляет 350— 400 мм, для мелкого 250—350 мм.

Толщина слоев отходов и промпродуктов постели должна быть постоянной при тонком слое потери угля с отходами и промпродуктом увеличиваются. Регулирование толщины постели осуществляют автоматическими регуляторами.

Наличие в угле плоских частиц породы ухудшает качество концентрата вследствие выноса их восходящим потоком воды.

Фракционный состав исходного угля характеризует степень трудности его обогащения. Чем выше содержание в угле промпродуктовых фракций, тем ниже эффективность процесса отсадки. С увеличением содержания тяжелых фракций качество концентрата ухудшается, а с увеличением содержания легких фракций — улучшается.

Для получения продуктов требуемого качества в отсадочную машину необходимо подавать исходное питание постоянного фракционного состава.

Удельная производительность — производительность на 1 м 2 площади решета — обусловлена рядом факторов, в частности физическими свойствами исходного угля, требованиями к качеству конечных продуктов, конструктивными особенностями отсадочных машин, крупностью обогащаемого угля и др.

Удельная производительность действующих отсадочных машин колеблется в широких пределах — от 5 до 30 т/(ч-м 2 ). С увеличением удельной производительности снижается эффективность обогащения, что связано с увеличением скорости продвижения материала и, следовательно, с уменьшением времени пребывания угля в отсадочной машине.

При низкой удельной производительности технологические показатели обогащения также ухудшаются вследствие значительного увеличения содержания легких фракций в тяжелых продуктах отсадки.

Отсадочные машины

Различают одноступенчатые отсадочные машины с одним отсадочным решетом, выделяющие два продукта — концентрат и отходы, двухступенчатые с двумя отсадочными решетками, выделяющие три продукта — концентрат, промпродукт и отходы, и трехступенчатые с тремя отсадочными решетками, выделяющие четыре продукта — концентрат, промпродукт, отходы и пирит.

Различают отсадку более 10 (13) мм; менее 10 (13 мм); ширококлассифицированных 0,5—10 (125) мм углей.

В практике углеобогащения наибольшее применение получили двухступенчатые и трехступенчатые отсадочные машины.

На современных углеобогатительных фабриках применяют главным образом отсадочные машины МО, а на обогатительных фабриках, обогащающих антрациты, — отсадочные машины ОМА.

Отсадочная машина типа МО-318-1 (рис.36) состоит из корпуса 10, разделенного на три отделения: загрузочное /, промежуточное // и разгрузочное ///. Каждое отделение имеет по две секции (отсека) с воздушными камерами 8, расположенными под решетами. Над этими камерами установлены щелевые решета 9, являющиеся рабочими поверхностями машины. Они могут быть полиэтиленовыми или металлическими штампованными.

В конце каждого отделения имеется разгрузочная камера 14, в верхней части которой установлен шибер 15 для регулирования высоты порога перед последующим отделением. В нижней части камеры установлен разгрузчик, состоящий из вращающегося ротора 6 и шибера 7, предназначенного для регулирования щели перед ротором в зависимости от крупности поступающего материала. Разгрузочное устройство вращается от электропривода 12.

Каждое отделение имеет воздушный коллектор 1 с фланцами в верхней части для присоединения к трубам, подающим сжатый воздух. Коллектор соединен с двумя пульсаторами 2 клапанного типа, управление которыми осуществляется от электропневмопривода. Из пульсаторов воздух в соответствии с заданным режимом подается по трубам 4 в камеры 8.Подачу воздуха по отделениям регулируют задвижками на коллекторах 1, а по отсекам — изменением хода выпускных клапанов пульсаторов.

Для подачи воды в подрешетное пространство каждого отсека смонтированы водяной коллектор 3 и трубы 5. Поступление подрешетной воды в отсеки регулируют заслонками коллектора 3.

В разгрузочном отделении имеется специальное устройство 11 для улавливания щепы и удаления ее с частью транспортной воды в специальное приемное устройство, расположенное на боковине корпуса. Для сбора разгружаемого материала служит воронка 13.

Высота естественной постели автоматически поддерживается в заданных параметрах с помощью поплавкового регулятора 16 уровня, связанного с системой, контролирующей выпуск тяжелых продуктов.

Исходный уголь вместе с транспортной водой подают в машину на решето загрузочного отделения. В результате пульсаций воды материал по мере перемещения вдоль камеры расслаивается на отходы, промпродукт и концентрат. Отходы обогащения и промпродукт поступают в соответствующие воронки машины и далее в башмаки обезвоживающих элеваторов, а концентрат вместе с транспортной водой направляется через сливной порог разгрузочного отделения в приемный желоб.

Отсадочная машина МО-24-1 имеет универсальное назначение: для обогащения мелких классов угля (вариант с роторным разгрузчиком без колосниковых завес) и крупных классов угля и сланца (вариант с секторным разгрузчиком по типу машины ОМА). Машина МО-24 оснащена клапанными пульсаторами с электропневматическим управлением. Большинство усовершенствованных узлов аналогично узлам машины МО-12-1.

Отсадочная машина типа ОМА имеет воздушные камеры подрешетного расположения увеличенной емкости для увеличения амплитуды пульсаций. Машина ОМА предназначена для обогащения антрацитов и углей с верхним пределом крупности до 250 мм при плотности разделения, достигающей 2000 кг/м 3 (обычная плотность 1800 кг/м 3 ).

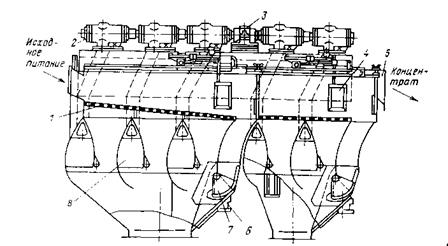

Машина ОМА8 и ОМА10 (рис.37) двухступенчатые. Каждая ступень набирается из унифицированных секций длиной 1 м и шириной 2 м. Каждая секция с воздушной камерой 8 снабжена отдельным воздушным пульсатором 2 роторного типа с приводом 3.

Отсадочное решето 1 набирается из отдельных карт площадью по 0,5 м 2 и устанавливается в I ступени (для отходов) под углом 5° в машине ОМА8 и 3° в машине ОМА10, а во II ступени (промпродуктовой) — горизонтально.

|

Рис. 36 Отсадочная машина типа МО-318-1

|

Рис.37 Отсадочная машина типа ОМА-10

Тяжелые продукты разгружаются в конце каждой ступени через горизонтальную щель камеры со свободным выпуском. Уровень тяжелого слоя постели контролирует поплавковый датчик 4, который вызывает срабатывание пневмопривода 6 при необходимости уменьшить или увеличить интенсивность разгрузки. Скорость разгрузки зависит от положения сектора 7. Свободное истечение разгружаемого продукта гарантирует работу устройства без заклинивания. Легкий продукт в конце каждой ступени разгружается через вертикальный порог 5 с регулируемым по вы-•соте шибером.

При обогащении антрацитов отсадочные машины типа ОМА работают с выделением двух конечных продуктов — концентрата и отходов.

Техническая характеристика отсадочных машин:

по исходному углю. 180-500 240-650

Крупность обогащаемого угля, мм 13-150 0,5-150

максимальная амплитуда, мм…… 130 250

Габаритные размеры, мм:………

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Ка транспорт загрязняет воду?

Транспорт является одним из основных источников загрязнения воды в результате выпадения загрязняющих веществ из атмосферы, сбросов морских судов, разливов нефти, отходов от строительства и техобслуживания транспортной инфраструктуры. Осадки с высоким содержанием серной и азотной кислот концентрируются в дождевой воде, превращая обычные дожди в кислотные. Кислотные дожди повышают уровень кислотности озер и других водоемов, что нарушает равновесие их экосистем. Загрязнение воды сбросами отходов с судов и продуктами утечки губительно влияет на водную фауну. После перевозки и выгрузки нефти, угля и других видов минерального сырья суда нуждаются в очистке. Ее запрещено осуществлять в акватории большинства портов и в прибрежных водах, и поэтому она обычно производится в международных водах, вызывая их значительное загрязнение и нанося урон живым ресурсам моря. Кроме того, аварии нефтеналивных судов приводят к сильному загрязнению морских вод и прибрежных зон.

Транспортная инфраструктура, ее строительство и техобслуживание также являются серьезными факторами загрязнения водоемов. Транспортная инфраструктура (дороги, мосты, порты, автостоянки и пр.) занимает большие площади и способствует загрязнению водоемов, особенно при строительстве мостов или прибрежных сооружений. Через сточные воды вредные вещества, образующиеся в результате использования противообледенительных жидкостей на объектах транспортной инфраструктуры, утечки масла и топлива с автотранспорта и автозапчастей, а также загрязняющие вещества, содержащиеся в атмосферных осадках, загрязняют водоемы и водные экосистемы.

Отсадочные машины для обогащения руд, песков и концентратов: МОД-02; МОД-05, МОД-1, МОД-2

При отработке россыпных месторождений с мелким золотом часто возникает необходимость применения отсадочных машин. Если поступающий на обогащение материал имеет значительную крупность, его нельзя напрямую обрабатывать на концентрационных столах, центробежных концентраторах или винтовых сепараторов, так как крупность питания для них ограничена 1–3 мм.

В таком случае для предварительного обогащения руд, песков или концентратов лучше всего подходят отсадочные машины. При высоком извлечении золота крупность питания отсадочных машин достигает 16 мм (табл.).

Основные технические характеристики отсадочных машин МОД